Результаты исследования зернометателя и повышение эффективности разделения и очистки зерна

Автор: Урханов Н.А., Абидуев А.А., Мантуров Л.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (48), 2014 года.

Бесплатный доступ

В статье представлены результаты исследования разработки зернометателя, повышения эффективности фракционного разделения и очистки зерна при метании в воздух.

Зерно, метатель, разделения фракции, эффективность очистки

Короткий адрес: https://sciup.org/142142883

IDR: 142142883 | УДК: 631.662.34

Текст научной статьи Результаты исследования зернометателя и повышение эффективности разделения и очистки зерна

Состояние

Зернометательные машины – зернометатели (зернопульты), появившиеся в 1930-е гг., широко применяются для механизации очистки, проветривания и подсушки зерна методом метания в воздух на предприятиях и хозяйствах АПК страны. Их конструктивные недостатки, допускающие травмирование зерна, привели к тому, что метатели конструкции ВИС-ХОМ и ВИМ были сняты с производства в 1961 г. и начаты выпуск и эксплуатация зерноме-тателей ЗМ-30 и ЗМ-60. Однако изменение конструкции их прижимного барабана не устраняет травмированные зерна и создает износ ремня на кромках его канала. При этом зерноме-татель, производя метание зерна в воздух сплошным непрерывным потоком, не обеспечивает достаточное качество его разделения и очистки: легкие зерна и частицы увлекаются основным потоком. Очистка слоя зерна воздухом в пневмасепарационном канале сепаратора также происходит неэффективно из-за изменений поля рабочей скорости Vp и условия разделения материала по поперечному сечению канала: величина Vp изменяется по кривой от минимальной Vpmin у стенок до максимальной Vp max в средней части воздушного потока. Кроме того, на низкую эффективность очистки зерна потоком воздуха в канале влияет выбор рабочей скорости Vp из условия, чтобы скорость витания зерна Vв 3 была меньше V p max и скорость Vвп витания легких примесей меньше Vp , а также скачкообразное движение частиц обрабатываемого материала в поперечном направлении и их попадание в зоны минимальных и максимальных скоростей потока воздуха. При метании зерна в воздух траектория его движения определяется сопротивлением воздуха в зависимости от аэродинамических свойств и индивидуальной массы частицы. При этом математические характеристики зерна каждого сорта в отдельности не обладают большой изменчивостью. Среднеквадратичное отклонение в пределе доходит до 0,2 и коэффициент вариации – 0,15 % для 500 шт. зерен, выделенных из среднего образца. Анализ составленных корреляционных таблиц свидетельствует о достаточно устойчивой связи между отдельными размерами зерна, его массы с размерами и скоростью витания. При этом коффициент корреляции между шириной и толщиной, толщиной и массой зерна пшеницы сорта Онохойская-4 составляет соответственно 0,6599 и 0,7314, а между массой и скоростью витания достаточно высокий и изменяется от 0,9455 до 0,9602, что показывает на возможность повышения эффективности фракционного разделения зерна и его очистки от примесей при метании в воздух лопастным метателем [1].

Целью работы является исследование зернометателя и технологии разделения и очистки зерна для применения и их дальнейшего совершенствования.

Результаты исследования, их обсуждение

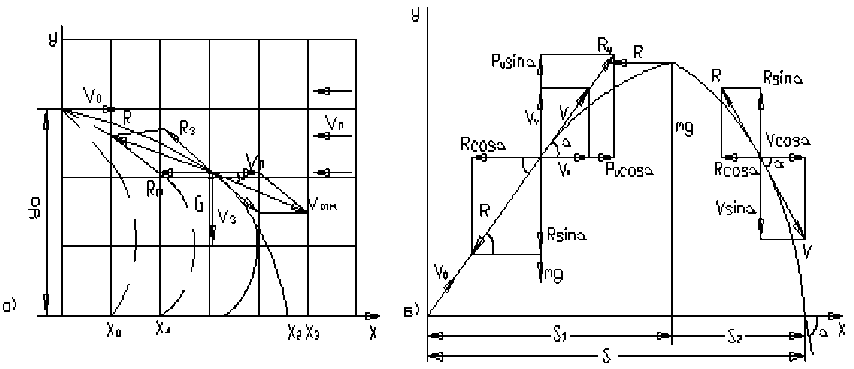

Исследования, выполненные в ВСГУТУ с 1970 г. по настоящее время, показывают, что при штучном и порционном метании зерна во встречный или неподвижный поток воздуха обеспечивается его разделение на фракции по дальности отлета. При этом фракционное разделение и очистка зерна от примесей при порционном метании лопастным метателем происходят по аэродинамическим свойствам при более благоприятных условиях, чем при его обработке существующим метателем или воздушным сепаратором. Лопастной метатель обес- печивает порционное метание материала, при этом на дальность отлета зерна влияет в основном индивидуальная масса при принятом постоянном коэффициенте аэродинамического сопротивления и одинаковой начальной скорости его метания в воздух [1, 2, 3]. Схема действия сил на зерно и траектория его движения и примесей при метании в горизонтальном направлении во встречный поток воздуха при скорости VП и начальной скорости зерна V0 показаны на рисунке 1 а. Уравнение движения зерна в проекциях на оси ОХ и ОУ имеет вид:

my = R sin a gG mx = -R cos a ’ где R = k mV02 и G=mg – силы аэродинамического сопротивления и тяжести зерна; K = 2m – коэффициент парусности, м-1; m масса зерна, кг; плотность воздуха, кг/м3;

скорость обтекания воздуха, м/с; F – миделево сечение частицы, м2; α угол действия R к горизонтали. После преобразования с учетом R и G уравнение (1) приведено к виду y = KV^ sin a - g x = -V„V0 cos a

ξ Fg/ V O – силы

Учитывая незначительное изменение угла от времени, функции sin и cos приняты постоянными, что подтверждено расчетом [2]. Результаты расчета представлены в виде графика зависимости угла от времени t движения зерна при различных значениях коэффициента К и траектории движения компонентов зернового вороха [1, 2].

В результате решения (2) получено уравнение sin kdt kdt

Y Y ln[ 0,5( e e )]

K sin sin

cos x ln[ K(Vn V0)t cos ] Vnt

K для определения траектории движения зерна и примесей во встречном потоке воздуха.

Максимальная дальность отлета зерна пшеницы при коэффициенте парусности К = 0,072 составляет 1240 мм, а минимальная – 900 мм, максимальная дальность отлета овсюга меньше минимальной дальности отлета пшеницы и равна 800 мм при одинаковой высоте У0 = 45 мм и начальной скорости V0 = 20 м/с метания и Vn = 30 м/с. При этом легкие примеси отделяются полностью, а часть овсюга выделяется в отходы, уменьшается длина участка обработки зерна и затруднено его фракционное разделение. В зерне остается около 50 % овсюга от его содержания в исходном материале. Результаты исследования использованы для разработки ременного лопастного зернометателя, обоснования конструктивных параметров лопастей его прижимного барабана, загрузочного и питающего устройств, обеспечивающих порционное метание зерна в воздух для эффективной очистки, проветривания и транспортирования, подсушки зернового материала в процессах послеуборочной обработки зернового вороха. Разработанные конструкции метателей исследованы в лабораторных и производст- венных условиях, защищены авторскими свидетельствами № 735709, 776962, 876865 (СССР) и патентами 865433, 1006337 (СССР). Опытные образцы ременных лопастных метателей использованы в технологических линиях приема и обработки зерна в хозяйствах [1]. Их испытание показало, что ременный лопастной метатель при метании зерна в неподвижный поток воздуха не обеспечивает достаточную четкость его разделения из-за вибраций ремня на участке подьема после лопастного барабана, а встречный поток при этом, уменьшая зону сепарации, снижает эффективность фракционного разделения зерна. Поэтому разработаны без-ременные метатели, которые защищены патентами № 20214227, 2250144, 22408559. Исследовано движение зерна при метании под углом 0 и скорости V0, которое описывается уравнением (рис. 1 б).

\ mx = -0,5 FV 2 cos«

[my = -0,5 FV 2 sin a - mg

С учетом коффициента К уравнение (4) приведено к виду

dV

0 KV 2 cos dt dV , y KV 2 sin g dt

где угол между силой R аэродинамического сопротивления зерна и горизонталью.

Подставляя значения V x =Vcos и V y =Vsin в уравнение (5), дифференцируя V x и V y по углу и исключая dt делением уравнений почленно друг на друга, после замены dV х и dV y их значениями и преобразований получено уравнение

dVV

Vtg k0.

dg

Интегрированием уравнения (6) получена формула для определения скорости полета зерна в воздухе по траектории как функции от угла , которая преобразована с учетом (5) и получено уравнение

dV K V cos Vdt, где Vx= Vcos ; Vdt=ds дифференциал пути.

После преобразования уравнение (7) записано в виде [3]

dVx

V x интегрированием которого получено

Kds ,

V V 0

cos

0 e

ks

.

cos

Решая уравнение (9) относительно пути S, получили уравнение пути движения зерна в воздухе при метании под углом 0 к горизонту:

A k sin

S ln[1 V 0 ( ln tg (45 )],

2 k g cos2 2

где А=2,3026 – модуль перевода десятичных логарифмов в натуральные.

Уравнение (8) использовано для определения дальности отлета, разделения зерна и его очистки от примесей в зависимости от коэффициента К и изменения угла от 0 до =0 на участке пути S восходящей ветви и от =0 до = 1 пути S 2 нисходящей.

Анализ изменений величины и направлений составляющих скоростей и пути движения на основе установленных закономерностей показывает, что изменения угла и составляющих скорости движения зерна на начальном участке восходящей ветви траектории незначительные и определяют устойчивое движение на пути, равном примерно 0,73, и отделение зерна от частиц примесей, которые по своим аэродинамическим свойствам отстают от основного материала по дальности отлета. При этом четкость разделения зерна и его очистки от примесей обеспечивается не только расслоением зерна в воздухе, но и его предварительным расслоением при подаче и заполнении ячеек в барабане.

На основе результатов исследования установлено, что безременный лопастной порционный метатель, защищенный патентом [4], обеспечивает эффективность фракционного разделения и очистки зерна от примесей при метании в воздух под углом a .

Рис. 1. Схема движения зерна и действие сил на него во встречном (а) и неподвижном потоке воздуха (б)

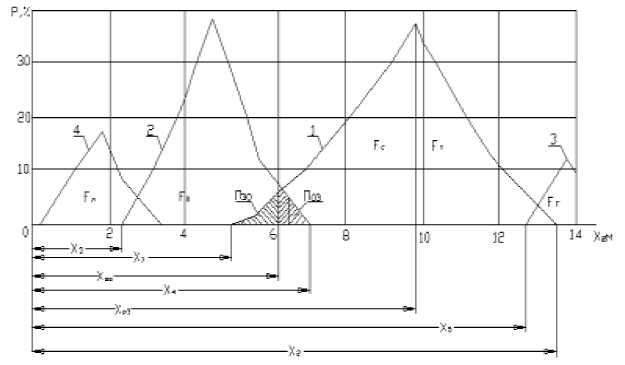

На рисунке 2 представлены вариационные кривые дальности отлета зерна пшеницы Онохойская кривая 1, трудноотделимого овсюга 2, гальки 3, легких примесей 4, которые использованы для обоснования технологии фракционного разделения и очистки зерна. Изменение дальности отлета зерна пшеницы влажностью 14% происходит в пределах от х 1 =5 до х 2 =13,4 м при максимальной частоте Р=37% повторений величины 9,8 м, зерновок овсюга – от х 3 =2,5 до х 4 =7 м. При этом частицы гальки отлетают дальше х 5 =12,6 м и отделяются от зерна. Легкие примеси (F л ) полностью выделяются из зерна.

Фракционное разделение зерна пшеницы можно производить по критерию разделения х р3 = 9,9 м на крупную F т и среднюю F c фракции. При этом средняя фракция F c отделяется от овсюга по критерию х р0 , допускающему незначительные потери неполноценного (мелкого) зерна П зо в отходы и попадание «тяжелых» зерновок овсюга Поз в среднюю фракцию зерна F с . Большая часть овсюга F 0 попадает в отходы, что очень важно для снижения трудоемкости очистки зерна F с на триере. При очистке семенного материала крупную фракцию зерна отбирают по критерию дальности отлета х 2 , а продовольственного зерна по х 5 , допуская незначительные потери (около 0,05%) зерна в отходы с галькой, что позволяет уменьшить объем его очистки от гальки почти на 80% в сравнении с существующей технологией очистки на камнеотделительной машине Р3-БКТ на зерноперерабатывающих предприятиях.

Рис. 2. Вариационные кривые дальности отлета зерна (1), овсюга (2), легких примесей

Анализ зерен, отлетающих на участке в пределах 6-8, 6-10,10-12 и 12-14 м, показывает, что среднее значение их индивидуальной массы увеличивается и составляет соответственно 0,025; 0,033; 0,038 и 0,041 г. Это подтверждает предположение, что дальность отлета зерна увеличивается в зависимости от увеличения его массы и исходное зерно на порционом метателе можно разделить на среднюю F c и тяжелую R г фракции. При этом обеспечивается применение материало- и энергосберегающей технологии очистки зерна от овсюга и гальки.

Заключение

Таким образом, результаты исследования показывают, что ременные лопастные метатели обеспечивают порционное метание зерна в воздух и повышение эффективности его очистки в сравнении с существующими воздушными сепараторами и ременными метателями. Порционное метание зерна во встречный поток воздуха в горизонтальном направлении производит полную очистку зернового материала от легких примесей и значительно уменьшает зону его сепарации, но не обеспечивает фракционное разделение зернового материала и затруднено созданием равномерного поля скоростей V n . Безременный лопастной метатель при метании зерна под углом 45 обеспечивает полную очистку зернового материала от легких примесей и его разделение на фракции среднего и крупного зерна. При этом большая часть овсюга от его исходного содержания выделяется в отходы и уменьшается объем очистки зерна средней фракции на триере в два и более раза, а крупная фракция получается без овсюга и используется для семян.