Результаты экспериментальных исследований измельчения высушенных волокнистых растительных материалов

Автор: Брагинец Сергей Валерьевич, Бахчевников Олег Николаевич, Алферов Александр Сергеевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 4, 2021 года.

Бесплатный доступ

Введение. Разработка способа энергоэффективного измельчения волокнистого растительного сырья, предотвращающего засорение решет, остается актуальной задачей. Цель исследования - изучить процесс измельчения высушенных волокнистых растительных материалов и оценить влияние режимных характеристик устройства на качество измельчения и энергоемкость процесса. Материалы и методы. Экспериментальная установка представляла собой роторный измельчитель. Его рабочими органами являлись чередующиеся ножи и молотки. При движении молотка треугольный вырез его грани создает область пониженного давления, под действием которого происходит отрыв растительных частиц от поверхности решет. Изучалось влияние линейной скорости движения ножей и подачи сырья на фракционный состав измельченного сырья, производительность измельчителя и удельную энергоемкость измельчения. Результаты исследования. Установлено, что при увеличении скорости ножей ротора происходит изменение фракционного состава измельченного продукта. Оптимальный диапазон изменения скорости ножей для получения продукта требуемого фракционного состава 55-75 м/с. Увеличение скорости приводит к повышению производительности, но сопровождается ростом удельной энергоемкости. При постоянной скорости ротора увеличение подачи сырья повышает и производительность измельчителя, но лишь до некоторой величины. После производительность снижается из-за излишнего заполнения сырьем рабочей камеры и засорения решет. Для каждого значения скорости ножей существует оптимальная подача, обеспечивающая максимальную производительность. Высокие значения скорости ножей приводят к значительной энергоемкости процесса и переизмельчению сырья. Поэтому оптимальный диапазон скорости ножей 55-65 м/с. Обсуждение и заключение. Эффективное измельчение сырья достигается благодаря более низкой энергоемкости процесса резания, а также отсутствию засорения решет вследствие отрыва растительных частиц от их поверхности.

Волокнистые растительные материалы, измельчение, резание, измельчитель, удельная энергоемкость, линейная скорость ножей, фракционный состав измельченного продукта, пониженное давление воздуха

Короткий адрес: https://sciup.org/147236050

IDR: 147236050 | УДК: 621.926.08 | DOI: 10.15507/2658-4123.031.202104.591-608

Текст научной статьи Результаты экспериментальных исследований измельчения высушенных волокнистых растительных материалов

В настоящее время актуальной проблемой является организация малоэнергоемкого измельчения волокнистого растительного сырья, а именно высушенной листостебельной массы злаков и трав, для последующего приготовления кормов [1]. В частности, в процессе приготовления витаминно-травяной муки при подготовке высушенной зеленой массы к гранулированию ее необходимо измельчить до частиц с размером меньше диаметра отверстий матрицы гранулятора [2]. Кроме того, измельчение листьев и стеблей зеленых растений является необходимой технологической операцией при производстве биотоплива [3; 4].

Основным техническим средством, применяемым в сельхозпредприятиях для измельчения растительного сырья, например зерна, являются молотковые дробилки, в том числе дробилки с вертикальным валом ротора [5]. Недостатком молотковых дробилок, в частности вертикальных, является то, что в них невозможно эффективно измельчать растительные волокнистые материалы: листья и стебли кормовых трав [6]. Обусловлено это тем, что сила удара молотков недостаточна, чтобы измельчить гибкие частицы листостебельной массы и разорвать содержащиеся в них волокна [7; 8]. Кроме того, недоизмельченные листья и стебли налипают на молотки, снижая силу удара, и засоряют отверстия решет, препятствуя выводу из рабочей камеры измельченного продукта [9]. Это приводит к излишнему накоплению в ней уже измельченных и недоизмель-ченных частиц растений, что фактически останавливает процесс измельчения.

Эти негативные явления во многом обусловлены тем, что частицы вегетативной массы растений, особенно высушенные, имея малую массу и большую площадь поверхности, обладают низкой скоростью витания [10]. Из-за этого ударный импульс молотка дробилки не может разрушить частицу и отбросить на решето со скоростью, достаточной для ее разрушения [11].

В измельчителях рабочим органом являются ножи, поэтому процесс измельчения протекает более эффективно. Однако не решена проблема очистки решет от недоизмельченных растительных частиц и, соответственно, своевременного удаления уже измельченного сырья из рабочей камеры [12]. Помимо этого, для эффективного измельчения желательно сохранить не только усилие резания, но и ударное воздействие на измельчаемые частицы [13–15].

Перечисленные выше негативные факторы приводят к значительному увеличению энергоемкости процесса измельчения волокнистого растительного сырья, в частности люцерны и других трав, по сравнению с зерном [16]. В то же время для сельхозпредприятий, заготавливающих вегетативную массу растений для использования в качестве корма, желательно, чтобы энергоемкость ее измельчения не превышала энергоемкость измельчения фуражного зерна, то есть 10 кВт∙ч/т [5].

Оснащение измельчителей встроенными вентиляторами частично позволяет решить проблему очистки решет, но приводит к значительному увеличению энергоемкости процесса и усложнению конструкции машин [17].

Помимо этого, технология, применяемая во многих хозяйствах, предусматривает разделение зеленой массы на листовую и стеблевую фракции и их отдельное измельчение. Эта операция усложняет технологический процесс и увеличивает его энергоемкость [18; 19]. Поэтому желательно использовать способ, предусматривающий измельчение листостебельной массы без разделения на фракции.

Все это вызвало необходимость разработать новый способ измельчения волокнистого растительного сырья. Определены основные предпосылки для разработки нового способа измельчения растений. Во-первых, замена в конструкции измельчителя части молотков ножами позволит частично заменить ударное воздействие на резание, во-вторых, создание области пониженного давления воздуха позади движущихся рабочих органов обеспечит условия для предотвращения засорения отверстий решет.

Цель исследования – изучить процесс измельчения высушенных волокнистых растительных материалов и оценить влияние режимных характеристик устройства на качество измельчения и энергоемкость процесса.

Обзор литературы

Опыт эксплуатации измельчающих устройств показал, что проблема измельчения волокнистого растительного сырья, в том числе стебельчатых кормов, еще не полностью решена [11; 17]. С. Ф. Вольвак с соавторами исследовали процесс измельчения стебельчатых кормов измельчителем с комбинированными ножами и пришли к важному выводу, что для снижения энергоемкости и получения качественного измельченного продукта необходимо, помимо усилия резания, ударное воздействие на сырье [15; 20; 21].

А. А. Вертий с коллегами занимались усовершенствованием технологии измельчения грубых стебельчатых кормов и установили, что эффективность этого процесса зависит от продольного расщепления растительных волокон, а основными параметрами, влияющими на нее, являются степень измельчения и удельная энергоемкость [1; 22]. Была разработана математическая модель работы измельчителя кормов [7]. С. В. Вендин и соавторы обосновали конструктивные параметры ножей при резании плоского слоя растительного продукта [23]. Л. З. Бестаев разработал метод качественной оценки измельченных стебельчатых кормов, который может быть использован при совершенствовании измельчающих аппаратов [24].

Д. Т. Абилжанов и Т. Абилжанулы обосновали способ разделения зеленых 594

Том 31, № 4. 2021

кормов на листовую и стеблевую фракции с последующим раздельным измельчением, что, по нашему мнению, усложняет технологию и увеличивает ее энергоемкость [18; 19; 25].

Анализ публикаций отечественных ученых показал, что основное внимание в своих исследованиях они уделяют измельчению грубых стебельчатых кормов, а конкретно их стеблей, но вопрос измельчения кормовых трав, таких как люцерна, и их листьев остается недостаточно изученным.

Изучение иностранных источников показало, что основное внимание в исследованиях уделяется вопросу измельчения стеблей растений способами резания и удара.

К. Игатинатхан и соавторы изучали измельчение стеблей пшеницы вращающимися сеточными ножами и установили оптимальные режимы их работы [13]. Н. Чеванан и коллеги изучили влияние параметров измельчения стеблей ножами на объемную плотность измельченного продукта [26].

Другие ученые исследовали измельчение стеблей (соломы) зерновых культур в молотковой дробилке [12]. Они установили, что оно требует значительных затрат энергии. Например, энергоемкость измельчения стеблей пшеницы до размера частиц менее 3,2 мм составляет 11 кВт∙ч/т. Группа ученых во главе с Дж. Ш. Тумулуру описала ударное измельчение стеблей зерновых культур и установила, что ударное воздействие необходимо дополнить усилием резания [9].

К сожалению, недостаточно научных работ, посвященных измельчению волокнистых растительных материалов. Из имеющихся публикаций следует отметить статью А. Довгялло, который разработал математическую модель процесса резания волокнистых материалов, описывающую зависимость усилия резания от скорости рабочего органа [27].

Технологии и средства механизации сельского хозяйства

Для целей производства кормов в сельхозпредприятиях наибольший интерес представляют исследования, посвященные измельчению кормовых трав, особенно люцерны. Л. Г. Табил ‒ младший и С. Сохансандж изучили влияние процесса измельчения люцерны на объемную плотность получаемого продукта [28].

Большой вклад в исследования процесса измельчения зеленой массы люцерны внесли иранские ученые З. Горбани, А. А. Массуми и А. Хеммат [8; 14; 16; 29]. Они определили энергоемкость процесса измельчения нарезанной люцерны в молотковой дробилке в зависимости от различных параметров [8; 14]. Установлено, что на энергоемкость измельчения люцерны в наибольшей степени влияет плотность сырья, причем потребление электроэнергии увеличивается при использовании решет с более мелкими отверстиями [16; 29]. Вопросы измельчения растительного сырья рассматриваются и в публикациях, посвященных производству биотоплива, но они не учитывают специфику приготовления кормов [4; 11].

На основе изложенного сделано заключение, что вопрос энергоэффективного измельчения волокнистых растительных материалов еще недостаточно изучен. На основе имеющихся данных невозможно обосновать рациональные параметры этого процесса и конструктивные параметры устройства для его осуществления.

Основой для разработки способа измельчения волокнистого сырья и устройства для его осуществления, по нашему мнению, могут служить результаты работ С. Ф. Вольвака [15; 20; 21] и Дж. Ш. Тумулуру [9]. В них обоснована необходимость сочетания ударного воздействия на растительное сырье и резания в рамках одной машины. В качестве теоретической базы для наших исследований при обосновании оптимальной скорости резания была использована математическая модель А. Довгялло [27]. Для выявления параметров, характеризующих качество измельчения, наиболее подходит метод качественной оценки, предложенный Л. З. Бестаевым [24].

Таким образом, анализ литературных источников подтвердил необходимость разработки нового способа измельчения волокнистого растительного сырья и устройства для его осуществления.

Материалы и методы

Оригинальная экспериментальная установка (рис. 1) представляла собой роторный измельчитель волокнистых растительных материалов [30]. Измельчитель включает цилиндрический корпус, содержащий рабочую камеру 1 и ротор. Рабочая камера образована цилиндрическим вертикальным и плоским горизонтальным решетами. В верхней части корпуса размещен загрузочный бункер 3 с питающим шнековым транспортером 5 . В нижней части корпуса имеется конусообразная наклонная камера с выгрузной горловиной 7 .

Ротор (рис. 2) состоит из установленной на вертикальном валу ступицы 4 и закрепленных на ней параллельных дисков 2 . Молотки 1 и ножи 5 шарнирно закреплены в несколько ярусов посредством осей 3 , продетых сквозь имеющиеся в них и в дисках отверстия. Ротор включает по два набора молотков и ножей. Молотки и ножи размещены под углом 90° друг к другу, чередуясь вдоль окружности диска.

Молоток представляет собой прямоугольную пластину, боковые грани которой срезаны под углом 45° с верхней и нижней сторон по направлению к середине грани и образуют треугольный в сечении вырез. Нож – это пластина, торцевая поверхность которой выполнена в форме кругового сегмента с двусторонней режущей кромкой.

Р и с. 1. Экспериментальное устройство (общий вид): 1 – рабочая камера; 2 – привод ротора;

3 – загрузочный бункер; 4 – привод питающего шнекового транспортера; 5 – питающий шнековый транспортер; 6 – рама; 7 – выгрузная горловина

F i g 1. Experimental apparatus (general view): 1 – working chamber; 2 – rotor drive; 3 – load bunker; 4 – drive of the feeding screw conveyor; 5 – feeding screw conveyor; 6 – frame; 7 – unloading neck

Р и с. 2. Ротор измельчителя волокнистых растительных материалов:

1 – молотки; 2 – диск; 3 – ось; 4 – вал со ступицей; 5 – ножи

F i g. 2. Rotor of a fibrous plant materials grinder:

1 – hammers; 2 – disk; 3 – axis; 4 – shaft with a hub; 5 – knives

В процессе работы измельчителя высушенная листостебельная масса через загрузочный бункер и шнековый питатель поступает в рабочую камеру, где при движении сверху вниз поочередно подвергается действию молотков и ножей вращающегося ротора.

При столкновении с передней по направлению вращения ротора боковой гранью молотка частицы растений подвергаются ударному воздействию, из-за которого они перемещаются к поверхности вертикального решета. Вырез в передней по направлению вращения ротора боковой грани молотка должен препятствовать налипанию частиц растительных материалов на его поверхность. При дальнейшем движении молотка треугольный вырез его задней боковой грани создает область пониженного давления воздуха, под действием которого происходит отрыв растительных частиц от поверхности решета и их перемещение в область действия ножей. Нож разрезает растительные частицы своей режущей кромкой. После этого процесс воздействия на них молотков и ножей многократно повторяется до тех пор, пока растительные частицы не приобретут размер меньший, чем диаметр отверстий решет. Затем они покинут камеру измельчения и через выгрузную горловину будут выведены из установки.

В качестве объекта измельчения использовали листостебельную массу люцерны изменчивой ( Medicago varia Martyn) сорта Голубка первого укоса с выраженным разделением на стебельную и листовую фракции, она была убрана в Ростовской области в конце мая 2021 г. [31]. Она имела начальную влажность 75-80 % [32]. После конвективной сушки масса люцерны имела влажность 10–15 %.

В качестве факторов, влияющих на процесс измельчения растительного сырья, были выбраны следующие:

– линейная скорость грани ножа V в точке, ближайшей к решету измельчителя, то есть наиболее удаленной от оси вращения ротора (параметр, зависящий от частоты вращения ротора и его рабочего диаметра), м/с;

– подача сырья в измельчитель Q , кг/ч. [24].

Для определения оптимальных параметров процесса измельчения вегетативной массы был реализован полный факторный эксперимент для двух переменных, варьируемых на трех уровнях (табл.).

В качестве критериев оптимизации были выбраны следующие: у 1 - неравномерность фракционного состава измельченной растительной массы по размеру ее частиц, %; у 2 - удельная энергоемкость процесса измельчения, кВт∙ч/т; y 3 - производительность измельчите -ля, кг/ч.

Неравномерность фракционного состава измельченного сырья характеризует доли его частиц, размер которых соответствует либо не соответствует технологическим требованиям. Фракционный состав измельченного сырья определяли с помощью решетного отсева, для чего использовали решета с круглыми отверстиями диаметром 1,3, 2,5 и 4,0 мм. Отсортированные по размеру частиц фракции готового продукта (остаток на решетах и сборном дне) взвешивали и вычисляли их долю в общей массе. Таким образом измельченный продукт разделяли на 4 фракции по размеру частиц: более 4 мм; 2,5–4,0 мм; 1,3–2,5 мм; менее 1,3 мм.

Т а б л и ц а

T a b l e

Уровни варьирования факторов эксперимента Grades of an experiment factors variation

|

Факторы / Factors |

Уровни варьирования / Variation grades |

||

|

нижний / lower |

основной / basic |

верхний / upper |

|

|

Линейная скорость ножа V , м/с / Linear velocity of knives V , m/s |

41,4 |

69 |

96,6 |

|

Подача сырья Q , кг/ч / Raw materials feed Q , kg/h |

20,0 |

59 |

100,0 |

|

Technologies and means of agricultural mechanization |

597 |

||

В ходе экспериментов в загрузочный бункер измельчителя вручную загружали фиксированную по массе порцию сырья.

Производительность измельчителя q определяли посредством измерения продолжительности измельчения фиксированной по массе порции сырья. Длительность измельчения фиксированной навески сырья измеряли с помощью ленточного транспортера, размещенного под выгрузной горловиной измельчителя, с постоянной скоростью движения ленты 0,5 м/мин.

Удельную энергоемкость процесса измельчения W определяли как общую энергоемкость, отнесенную к массе измельченного сырья. Энергоемкость процесса определяли посредством пересчета показаний частотного преобразователя по силе тока и напряжению.

Каждый опыт выполняли в трех повторностях. Результаты измерений были представлены как «среднее значение ± среднеквадратичное отклонение». Достоверность различий средних определяли методом однофакторного дисперсионного анализа с применением апостериорного анализа по критерию Тьюки при p < 0,05.

Частоту вращения ротора и, соответственно, линейную скорость грани ножа V изменяли частотным преобразователем DELTA VFd-075E путем изменения частоты тока асинхронного электродвигателя. Линейную скорость ножа измельчителя определяли как величину, производную от частоты вращения ротора. Линейную скорость грани ножа изменяли ступенчато с шагом 13,8 м/с. Частоту вращения вала питающего шнекового транспортера изменяли аналогично. Подачу сырья в измельчитель ступенчато варьировали, меняя частоту вращения вала питающего шнекового транспортера.

В ходе опытов по определению зависимости производительности измель- 598

Том 31, № 4. 2021

чителя от линейной скорости ножей ротора при увеличении частоты вращения ротора увеличивали и подачу сырья. При определении зависимости удельной энергоемкости измельчения от линейной скорости ножей ротора подача сырья была постоянной. Зависимость производительности измельчителя от подачи сырья определяли при постоянной линейной скорости ножей ротора.

Также в ходе экспериментов контролировали насыпную плотность сырья и измельченного продукта. В среднем исходная плотность сырья составила 53,2 кг/м 3 , плотность после измельчения 120 кг/м 3 .

Результаты исследования

В результате выполненных исследований установлено, что процесс измельчения волокнистого растительного сырья (высушенная листостебельная масса люцерны) в экспериментальной установке протекает успешно и дает удовлетворительные результаты.

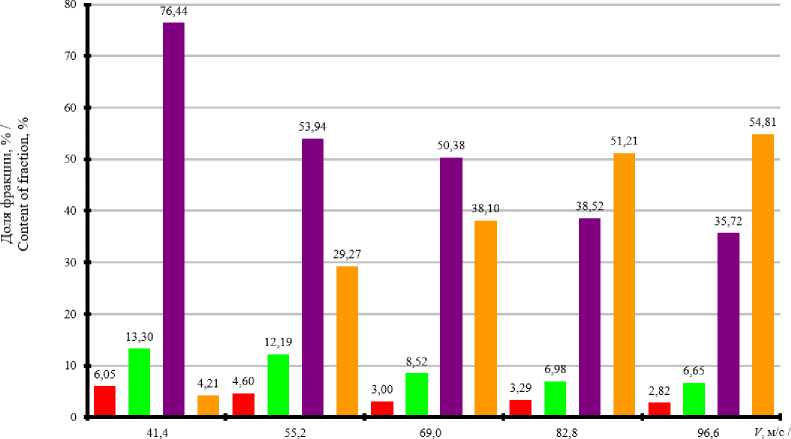

В результате обработки экспериментальных данных получена графическая зависимость фракционного состава измельченного продукта (вегетативная масса люцерны) от линейной скорости ножей ротора (рис. 3).

Установлено, что при увеличении линейной скорости ножей ротора происходит изменение фракционного состава измельченного продукта. В целом происходит увеличение доли мелкой фракции (менее 1,3 мм) и сокращение доли крупных частиц (более 1,3 мм). Если при минимальной скорости ножей 41,4 м/с основную долю в измельченной зеленой массе составляют частицы размером 1,3–2,5 мм (76,44 %), то при максимальной скорости 96,6 м/с большую часть составляют частицы размером менее 1,3 мм (54,81 %).

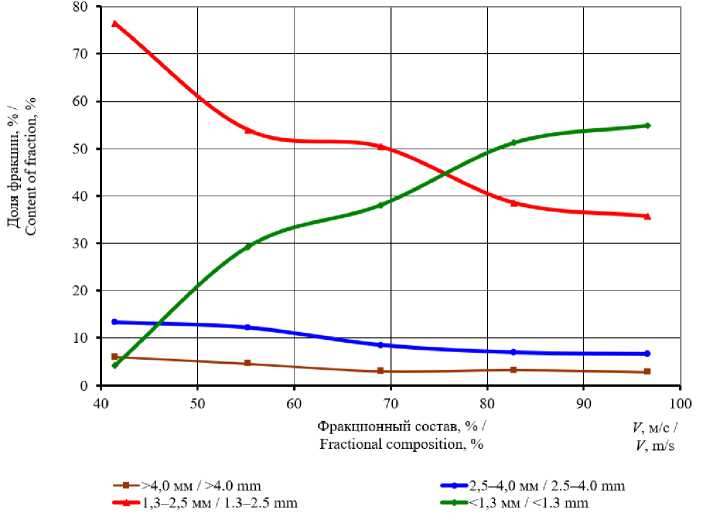

На графике (рис. 4) можно наглядно проследить изменение доли каждой из фракций при увеличении линейной скорости ножей ротора. Количество частиц

Технологии и средства механизации сельского хозяйства

Фракционный состав, % / Fractional composition, %

■ >4,0 мм/>4.0 mm ■ 2,5-^,О мм/2.5-4.0 mm ■ 1,3-2,5 мм/1.3—2.5 mm ■ <1,3 мм/<1.3 mm

Р и с. 3. Зависимость фракционного состава измельченного продукта (высушенная вегетативная масса люцерны) от линейной скорости ножей ротора V (гистограмма)

F i g. 3. Relationship of a fractional composition of the grinded product (dried vegetative mass of an alfalfa) on the linear velocity of knives of a rotor V (histogram)

наиболее крупной фракции (более 4 мм) снижается с 6,05 до 2,82 %, уменьшаясь более чем в два раза. Количество частиц размером 2,5–4,0 мм снижается с 13,30 до 6,65 %, то есть в 2 раза. Количество частиц размером 1,3–2,5 мм снижается с 76,44 до 35,72 %, то есть в 2,14 раза. Напротив, доля частиц размером менее 1,3 мм увеличивается с 4,21 до 54,81 %, то есть в 13 раз.

Анализ экспериментальных данных показывает, что при увеличении скорости ротора доля мелкой фракции (менее 1,3 мм) в основном возрастает за счет снижения содержания фракции 1,3 ‒ 2,5 мм.

Результаты экспериментов свидетельствуют о том, что увеличение частоты вращения ротора и, соответственно, линейной скорости ножей способствует лучшему измельчению растительной массы.

Для лучшего переваривания кормов предпочтителен более мелкий размер частиц измельченного сырья. Но для гранулирования растительного сырья необходимо, чтобы доля мелких частиц размером менее 1,3 мм не превышала 40 %. Исходя из этого, оптимальный фракционный состав измельченного растительного сырья был получен при линейной скорости ножей 69 м/с (рис. 3). Анализ графика (рис. 4) показывает, что оптимальный диапазон изменения скорости для получения корма требуемого фракционного состава 55–75 м/с.

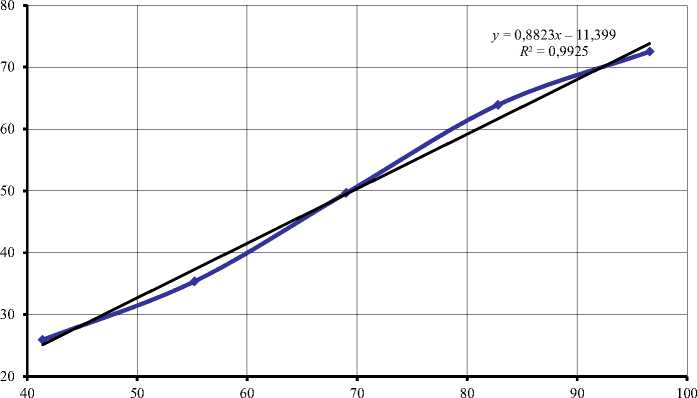

Результаты экспериментов показали, что производительность измельчителя зависит от линейной скорости

Р и с. 4. Зависимость фракционного состава измельченного продукта (высушенная вегетативная масса люцерны) от линейной скорости ножей ротора V (график)

F i g. 4. Relationship of a fractional composition of the grinded product (dried vegetative mass of an alfalfa) on the linear velocity of knives of a rotor V (diagram)

ножей ротора (рис. 5). Как видно из графика (рис. 5), зависимость производительности измельчителя от линейной скорости ножей ротора имеет практически линейный характер. Увеличение скорости ротора приводит к повышению производительности (при условии обеспечения соответствующей подачи сырья).

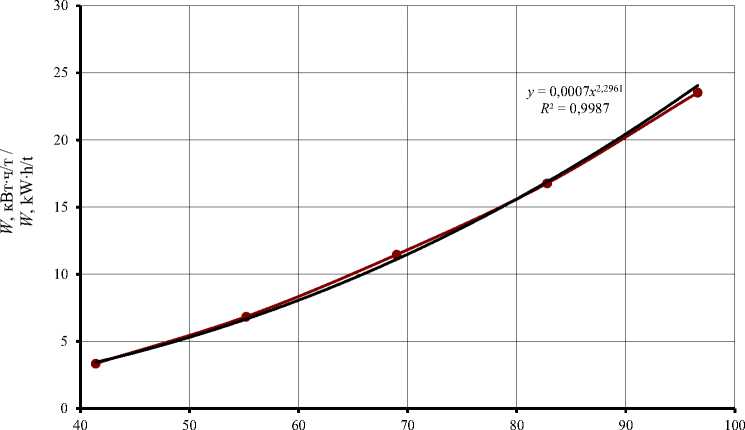

Однако происходящее при повышении скорости движения рабочих органов увеличение производительности сопровождается и ростом энергоемкости процесса измельчения (рис. 6).

Как видно из графика (рис. 6), зависимость удельной энергоемкости измельчения от линейной скорости ножей ротора так же близка к линейной. Анализ этого графика показывает, что с точки зрения энергоемкости процесса оптимальный диапазон изменения скорости ножей для получения корма требуемого фракционного состава 55–65 м/с.

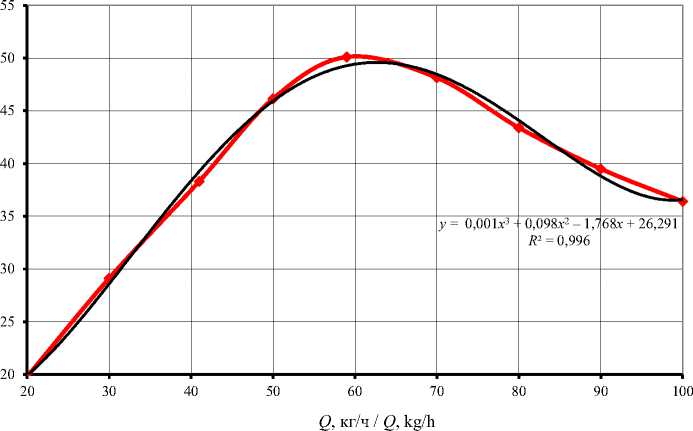

При постоянной скорости ротора увеличение подачи сырья повышает и производительность измельчителя, но лишь до некоторой величины, после которой наблюдается снижение производительности (рис. 7).

Снижение производительности в этом случае обусловлено излишним заполнением рабочей камеры измельчителя и засорением отверстий его решет недоизмельченным сырьем. Еще одной причиной снижения производительности является то, что при постоянной скорости движения рабочих органов чрезмерное увеличение подачи сырья приводит к тому, что уже не обеспечивается отрыв растительных частиц

V , м/с /

V , m/s

Р и с. 5. Зависимость производительности измельчителя q от линейной скорости ножей ротора V

F i g. 5. Relationship of a grinder productivity q on the linear velocity of knives of a rotor V

V , м/с /

V , m/s

Р и с. 6. Зависимость удельной энергоемкости измельчения W от линейной скорости ножей ротора V

F i g. 6. Relationship of a specific energy capacity of grinding W on the linear velocity of knives of a rotor V

Р и с. 7. Зависимость производительности измельчителя q от подачи сырья Q (при линейной скорости ножей V = 69 м/с)

F i g. 7. Relationship of a grinder productivity q on raw materials feed Q (in case of the linear velocity of knives of rotor V = 69 m/s)

от поверхности решета областью пониженного давления, создаваемой молотками.

На основе экспериментальных данных был выполнен двухфакторный анализ зависимости производительности измельчителя от подачи сырья и линейной скорости ножей (рис. 8). Анализ показал, что при увеличении линейной скорости ножей ротора повышается и производительность измельчителя при условии одновременного увеличения подачи сырья. При постоянной скорости ножей и увеличении подачи повышение производительности измельчителя происходит лишь до некоторого максимального значения, после достижения которого происходит снижение производительности.

Таким образом, для каждого значения линейной скорости ножей ротора существует оптимальная величина подачи сырья, обеспечивающая максимальную производительность измельчителя. В то же время для каждого 602

значения подачи сырья максимальная производительность обеспечивается при максимальной линейной скорости ножей.

Однако, как было показано ранее, высокие значения скорости ротора приводят к высокой энергоемкости процесса измельчения. Кроме того, при максимальных значениях скорости ножей ротора происходит переизмельчение сырья, что негативно сказывается на качестве кормов. Поэтому оптимальный диапазон линейной скорости ножей для измельчения высушенной зеленой массы составляет 55–65 м/с.

Обсуждение и заключение

В результате экспериментальных исследований установлено, что процесс измельчения волокнистого растительного сырья протекает успешно и дает удовлетворительные результаты. При соблюдении оптимального диапазона линейной скорости ножей 55–65 м/с получается измельченный продукт требуемого гранулометрического состава

Технологии и средства механизации сельского хозяйства

-

V , м/с /

-

V , m/s

96,6

70 80 90

20 30 41 50 59

q, кг/ч /

70 q , kg/h

Q, кг/ч /

Q , kg/h

65–70 60–65 55–60 50–55 45–50 40–45 35–40 30–35 25–30 20–25 15–20

Р и с. 8. Зависимость производительности измельчителя q от подачи сырья Q и линейной скорости ножей ротора V

F i g. 8. Relationship of a grinder productivity q on feed of raw materials Q and the linear velocity of knives of a rotor V с низкой энергоемкостью, не превышающей 10 кВт∙ч/т.

Установлено, что эффективное измельчение высушенного волокнистого растительного сырья в экспериментальной установке достигается за счет высокой скорости движения ножей и более низкой энергоемкости процесса резания по сравнению с дроблением и истиранием. Также повышению эффективности процесса измельчения способствует отсутствие засорения отверстий решет. Этот эффект достигается благодаря отрыву растительных частиц от поверхности вертикального решета. Отрыв

происходит при попадании частиц в область пониженного давления воздуха. Эта область создается при движении молотка вырезом его задней грани.

Применение разработанного способа измельчения волокнистого растительного сырья и соответствующего роторного измельчителя позволит организовать эффективное измельчение высушенной листостебельной массы, что особенно важно при приготовлении кормов на основе травяной муки в сельхозпредприятиях, так как обеспечивает низкую энергоемкость выполнения этой технологической операции.

Technologies and means of agricultural mechanization 603

Поступила 02.07.2021; одобрена после рецензирования 05.08.2021; принята к публикации 10.10.2021

Об авторах :

Брагинец Сергей Валерьевич, ведущий научный сотрудник отдела переработки продукции растениеводства Аграрного научного центра «Донской» (347740, Российская Федерация, г. Зерноград, Technologies and means of agricultural mechanization 605

Все авторы прочитали и одобрили окончательный вариант рукописи.

606 Технологии и средства механизации сельского хозяйства

Submitted 02.07.2021; approved after reviewing 05.08.2021; accepted for publication 10.10.2021

All authors have read and approved the final manuscript.

Список литературы Результаты экспериментальных исследований измельчения высушенных волокнистых растительных материалов

- Демченко В. Н., Вертий А. А. Повышение эффективности процесса измельчения грубых и стебельчатых кормов // Науковий вюник Тавршського державного агротехнолопчного ушверсите-ту. 2011. № 1-3. С. 74-79. URL: http://nauka.tsatu.edu.ua/e-journals-tdatu/pdf1t3/11DVNRSF.pdf (дата обращения: 20.06.2021).

- Костомахин Н. М., Костомахин М. Н. Традиционные технологии производства травяной муки // Сельскохозяйственная техника: обслуживание и ремонт. 2015. № 4. С. 14-28. URL: https:// elibrary.ru/item.asp?id=24258297& (дата обращения: 20.06.2021).

- Обзор: производство биотоплива из биомассы растений и водорослей / Р. А. Волошин [и др.] // Альтернативная энергетика и экология (ISJAEE). 2019. № 7-9. С. 12-31. doi: https://doi. org/10.15518/isjaee.2019.07-09.012-031

- Comminution of Dry Lignocellulosic Biomass, a Review: Part I. From Fundamental Mechanisms to Milling Behaviour [Электронный ресурс] / C. Mayer-Laigle [et al.] // Bioengineering. 2018. Vol. 5, Issue 2. doi: https://doi.org/10.3390/bioengineering5020041

- Садов В. В., Сорокин С. А. Повышение эффективности молотковой дробилки с вертикальным валом при измельчении зерновых компонентов // Вестник Алтайского государственного аграрного университета. 2018. № 11. С. 86-92. URL: http://www.asau.ru/vestnik/2018/11/086-092.pdf (дата обращения: 20.06.2021).

- Исследование рабочего процесса молотковой дробилки с вертикальным валом / А. В. Смоленский [и др.] // Техника в сельском хозяйстве. 2012. № 5. С. 20-21. URL: https://www.elibrary.ru/ item.asp?id=20344403 (дата обращения: 20.06.2021).

- Гулевский В. А., Вертий А. А. Математическое моделирование работы измельчителя кормов // Вестник Воронежского государственного аграрного университета. 2018. № 3. С. 120-128. doi: https://doi.org/10.17238/issn2071-2243.2018.3.120

- Ghorbani Z., Masoumi A. A., Hemmat A. Specific Energy Consumption for Reducing the Size of Alfalfa Chops Using a Hammer Mill // Biosystems Engineering. 2010. Vol. 105, Issue 1. P. 34-40. doi: https://doi.org/10.1016/j.biosystemseng.2009.09.006

- Grinding Energy and Physical Properties of Chopped and Hammer-Milled Barley, Wheat, Oat, and Canola Straws / J. S. Tumuluru [et al.] // Biomass and Bioenergy. 2014. Vol. 60. P. 58-67. doi: https://doi. org/10.1016/j .biombioe.2013.10.011

- Разработка и исследование машины для воздушной очистки семян трав и зерна / П. А. Савиных [и др.] // Вестник Казанского государственного аграрного университета. 2021. Т. 16, № 1. С. 84-89. doi: https://doi.org/10.12737/2073-0462-2021-84-89

- Energy Consumption at Size Reduction of Lignocellulose Biomass for Bioenergy [Электронный ресурс] / G. Moiceanu [et al.] // Sustainability. 2019. Vol. 11, Issue 9. doi: https://doi.org/10.3390/su11092477

- Mani S., Tabil L. G., Sokhansanj S. Grinding Performance and Physical Properties of Wheat and Barley Straws, Corn Stover and Switchgrass // Biomass and Bioenergy. 2004. Vol. 27, Issue 4. P. 339-352. doi: https://doi.org/10.1016/j.biombioe.2004.03.007

- Size Reduction of High- and Low-Moisture Corn Stalks by Linear Knife Grid System / C. Igathi-nathane [et al.] // Biomass and Bioenergy. 2009. Vol. 33, Issue 4. P. 547-557. doi: https://doi.org/10.1016/j. biombioe.2008.09.004

- Ghorbani Z., HemmatA., Masoumi A. A. Physical and Mechanical Properties of Alfalfa Grind as Affected by Particle Size and Moisture Content // Journal of Agricultural Science and Technology. 2012. Vol. 14, Issue 1. P. 65-76. URL: https://wwwresearchgate.net/publication/265877094_Physical_and_Mechanical_Properties_of_ Alfalfa_Grind_as_Affected_by_Particle_Size_and_Moisture_Content (дата обращения: 20.06.2021).

- Вольвак С. Ф., Бахарев Д. Н., Вертий А. А. Теоретические исследования измельчителя стебельчатых кормов с шарнирно подвешенными комбинированными ножами // Инновации в АПК: проблемы и перспективы. 2016. № 3. С. 24-34. URL: http://bsaa.edu.ru/InfResource/library/Jour-nal_3_2016.pdf#page=25 (дата обращения: 20.06.2021).

- Prediction of Specific Energy Consumption in Milling Process Using Some Physical and Mechanical Properties of Alfalfa Grind / Z. Ghorbani [et al.] // Australian Journal of Crop Science. 2013. Vol. 7, Issue 10. P. 1449-1455. URL: http://www.cropj.com/ghorbani_7_10_2013_1449_1455.pdf(дата обращения: 20.06.2021).

- Булатов С. Ю. Повышение эффективности приготовления кормов путем совершенствования конструкции и технологического процесса кормоприготовительных машин // Пермский аграрный вестник. 2017. № 1. С. 55-64. URL: http://agrovest.psaa.ru/?smd_process_download=1&download_ id=4253#page=56 (дата обращения: 20.06.2021).

- Обоснование диаметра отверстий решета сепаратора листовой части трав / Д. Т. Абилжа-нов [и др.] // Техника и оборудование для села. 2017. № 8. С. 24-27. URL: https://rosinformagrotech.ru/data/tos/arkhiv-zhurnala-besplatnyj-dostup/send/56-arkhiv-zhurnala-za-2017/445-tekhnika-i-oborudo-vanie-dlya-sela-avgust-8-242-2017-g (дата обращения: 20.06.2021).

- Абилжанулы Т., Абилжанов Д. Т. Определение скорости перемещения предварительно измельченного сена по поверхности решета сепаратора листовой части трав // Тракторы и сельхозмашины. 2020. № 4. С. 53-57. URL: https://tismash.mospolytech.ru/upload/files/tismash/Тракторы и сельхозмашины №4 2020.pdf (дата обращения: 20.06.2021).

- Теоретическое обоснование затрат мощности на измельчение стебельчатых кормов измельчителем с шарнирно подвешенными комбинированными ножами / С. Ф. Вольвак [и др.] // Инновации в АПК: проблемы и перспективы. 2017. № 1. С. 23-32. URL: http://bsaa.edu.ru/InfResource/ library/Journal%201(13)%202017.pdf#page=23 (дата обращения: 20.06.2021).

- Вольвак С. Ф., Шаповалов В. И. Анализ математической модели технологического процесса измельчения стебельчатых кормов // Известия Международной академии аграрного образования. 2015. Т. 1. С. 90-93. URL: https://maaorus.ru/assets/files/journals/izvestiya-maao-vypusk-25-tom-1. pdf#page=90 (дата обращения: 20.06.2021).

- Гулевский В. А., Вертий А. А. Усовершенствование технологии измельчения грубых стебельчатых кормов измельчителем с шарнирно подвешенными комбинированными ножами // Вестник Воронежского государственного аграрного университета. 2019. Т. 12, № 1. С. 73-81. doi: https:// doi.org/10.17238/issn2071-2243.2019.1.73

- Обоснование конструктивных параметров ножей при резании плоского слоя продукта / С. В. Вендин [и др.] // Вестник ВНИМЖ. 2019. № 4. С. 101-104. URL: https://clck.ru/YjdcU (дата обращения: 20.06.2021).

- Бестаев Л. З. Комплексная оценка показателей качества измельчения стебельчатых кормов // Инновации в сельском хозяйстве. 2014. № 2. С. 49-53. URL: https://journal.viesh.ru/wp-content/up-loads/2018/04/insel7.pdf (дата обращения: 20.06.2021).

- Абилжанов Д. Т., Уметалиева Ч. Т., Абилжанулы Т. Определение скорости и ускорения решета сепаратора мелкой листовой части трав // Вестник Кыргызско-Российского Славянского университета. 2019. Т. 19, № 12. С. 72-76. URL: http://vestnik.krsu.edu.kg/archive/70/2858 (дата обращения: 20.06.2021).

- Bulk Density and Compaction Behavior of Knife Mill Chopped Switchgrass, Wheat Straw, and Corn Stover / N. Chevanan [et al.] // Bioresource Technology. 2010. Vol. 101, Issue 1. P. 207-214. doi: https://doi.org/10.1016/j.biortech.2009.07.083

- Dowgiallo A. Cutting Force of Fibrous Materials // Journal of Food Engineering. 2005. Vol. 66, Issue 1. P. 57-61. doi: https://doi.org/10.1016/j.jfoodeng.2004.02.034

- Tabil Jr. L. G., Sokhansanj S. Bulk Properties of Alfalfa Grind in Relation to Its Compaction Characteristics // Applied Engineering in Agriculture. 1997. Vol. 13, Issue 4. P. 499-505. URL: https://www. academia. edu/download/32827663/97.001.pdf (дата обращения: 20.06.2021).

- Principal Component Modeling of Energy Consumption and Some Physical-Mechanical Properties of Alfalfa Grind / Z. Ghorbani [et al.] // Australian Journal of Crop Science. 2011. Vol. 5, Issue 8. P. 932-938. URL: http://www.cropj.com/ghorbani_5_8_2011_932_938.pdf (дата обращения: 20.06.2021).

- Измельчитель волокнистых растительных материалов : патент на полезную модель 205978 Российская Федерация / Пахомов В. И. [и др.]. № 2021102128 ; заявл. 29.01.2021 ; опубл. 13.08.2021, Бюл. № 23. 12 с. URL: https://www.elibrary.ru/item.asp?id=46472232 (дата обращения: 20.06.2021).

- Люцерна изменчивая Голубка : патент на селекционное достижение 10598 Российская Федерация / Грязева Т. В. [и др.]. № 67896 ; заявл. 16.11.2015 ; опубл. 23.07.2019. URL: https://www. elibrary.ru/item.asp?id=44119477 (дата обращения: 20.06.2021).

- Перспективный сорт люцерны изменчивой Голубка / С. А. Игнатьев [и др.] // Зерновое хозяйство России. 2018. № 1. С. 20-24. doi: https://doi.org/10.31367/2079-8725-2018-55-1-20-23