Результаты экспериментальных исследований механизма швейной машины с амортизирующей рейкой для перемещения материала

Автор: А. Джураев, М. А. Мансурова, Г. Турсунова

Журнал: Современные инновации, системы и технологии.

Рубрика: Машиностроение, металлургия и материаловедение

Статья в выпуске: 2 (3), 2022 года.

Бесплатный доступ

В статье приведены результаты экспериментального исследования механизма швейной машины для проталкивания материала с рекомендуемой амортизирующей планкой. Целью проведения эксперимента являлось создание качественных строчек и повышение производительности в результате применения в швейной машине рекомендуемого механизма проталкивания материала с кинематическими парами с гибкими элементами. В работе определены и решены задачи, обеспечивающие достижение поставленной цели. Представлена методика проведения экспериментальных исследований. Получены нагрузки на главный вал, на валы коромысел проталкивающего механизма, законы сдвига составной реечной зубчатой гарнитуры по вертикальным и горизонтальным осям. На основании выполненного анализа были рекомендованы оптимальные значения параметров.

Швейная машина, проталкивающий механизм, рейка, амортизатор, вал, крутящий момент, скорость, сдвиг, колебание, время прохождения, стабильный, остановка, тензодатчик, усилитель, цифровой осциллограф

Короткий адрес: https://sciup.org/14124343

IDR: 14124343 | УДК: 677.21 | DOI: 10.47813/2782-2818-2022-2-3-0410-0423

Текст статьи Результаты экспериментальных исследований механизма швейной машины с амортизирующей рейкой для перемещения материала

DOI:

К пошиву материалов с различными характеристиками на действующих швейных машинах предъявляется ряд требований, которые в основном зависят от следующих конструктивных параметров и свойств материала [1-3]:

-

• натяжение нити;

-

• режим пошива;

-

• размеры шва;

-

• конструктивные особенности иглы и челнока, а также механизмов проталкивания материала;

-

• характеристики материалов и ряд других условий.

Среди указанных требований особое значение имеет механизм проталкивания материала, так как он определяет качество строчек, которые могут работать синхронно с проталкивающим и толчковым механизмами, участвующими в проталкивании материала, а также может привести к негативным последствиям, таким как обрыв нити, пропуск строчки, несоответствие натяжения нити и отсутствие смятия ткани [3-5].

В предлагаемом механизме проталкивания материала, в отличие от существующих конструкций, поверхность взаимного контакта рейки и материала в процессе проталкивания является большой и обеспечивает равномерность шага ряда строчек. При этом важным является выбор жёсткости резиновых втулок в кинематических парах, являющихся основными элементами. Поэтому необходимо контролировать закон движения рейки, натяжение нити, частоту вращения главного вала и нагрузку [6, 7].

В эксперименте был исследован ряд параметров, направленных на обеспечение качества строчек, и обоснованы оптимальные параметры. Основной целью проведения эксперимента является создание качественных строчек и повышение производительности в результате применения в швейной машине рекомендуемого механизма проталкивания материала с кинематическими парами с гибкими элементами. Для достижения поставленной цели в экспериментальных исследованиях были определены следующие задачи: определение законов изменения крутящего момента и угловой скорости главного вала и ведущего вала механизма проталкивания материала швейной машины с использованием предлагаемого механизма проталкивания материала; определение закона нагрузки валов механизма коромысел механизма проталкивания материала; определение законов изменения вертикальных и горизонтальных перемещений составной рейки; рекомендации оптимальных значений параметров механизма проталкивания материала на основе полных факторных экспериментальных исследований.

МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

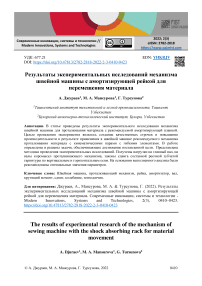

Согласно электротензометрической схемы (рисунок 1) крутящего момента на главном валу 1 швейной машины «YAMATА» с установленным механизмом проталкивания материала с рекомендуемыми составными кинематическими парами, определены законы изменения частоты вращения через тензодатчики 5 с помощью датчика холла 6.

Соответственно нагрузки на валы 2 и 3 механизма проталкивания материала измеряются тензодатчиками 7 и 8. Также законы движения составной рейки 4 по вертикальной и горизонтальной осям реализуются датчиками перемещения 9 и 10. Сигнал с тензодатчиков, установленных на валах, передается на усилитель 11 по полумостовому способу. Исходящие с усилителя сигналы передаются на цифровой преобразователь 12 LTR-154, а затем записываются на цифровой осциллограф 14 и распечатываются на бумажном носителе.

Сигналы, представляющие собой горизонтальные и вертикальные смещения датчика холла 6 и составной рейки 4 соответственно, напрямую передаются на цифровой электронный преобразователь 12, цифровой выпрямитель 13 и цифровой осциллограф ЭВМ 14 [8-11].

1 - главный вал; 2, 3 - валы коромысел; 4 - рейка; датчик холла; 5, 7, 8 - тензорезисторы; 9, 10 - датчики измерения вертикальных и горизонтальных перемещений рейки; 11- тензометрический усилитель; 12 -преобразователь LTR-154; 13 -цифровой выпрямитель; 14 -цифровой осциллограф ЭВМ.

Рисунок 1. Электротензометрическая схема швейной машины с рекомендуемым механизмом проталкивания материала.

Figure 1. Electrostrain diagram of a sewing machine with the recommended material pushing mechanism.

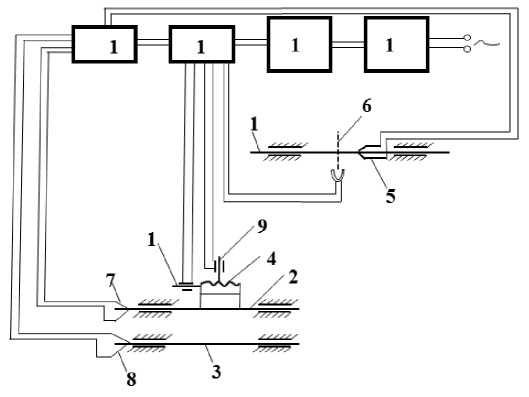

На рисунке 2 показаны электротензометрические датчики прототипа швейной машины (а) и общий схематический вид машины (б).

а б

Рисунок 2. Вид электротензометрических датчиков прототипа швейной машины (а) и общий схематический вид машины (б).

Figure 2. View of the electrostrain sensors of the sewing machine prototype (a) and the general schematic view of the machine (b).

На рисунке 3 показан вид установки составной рейки механизма перемещения материала.

В ходе экспериментов в кинематических парах предлагаемого механизма проталкивания материала использовались следующие марки резины: 1318, 1874, 810-6874РП13-46 [12, 13]. В таблице 1 представлены физико-механические показатели выбранных марок резины.

а б

Рисунок 3. Цифровой выпрямитель LTR-154 (а) и рычаг (шатун) составной рейки (б).

Figure 3. Digital rectifier LTR-154 (a) and the lever (connecting rod) of the composite rail (b).

Таблица 1. Физико-механические показатели выбранных марок резины.

|

№ |

О & св М |

О к н ^ 8 & н 3 О ^ |

(D % s О щ ^ 03 |

18 8 К s ч S о д У н 9 Ж S Й 5 о ° щ 5 ^ о |

н О к н о С |

к ^ ы К к HQ Щ ^ к |

|

1 |

7ИРП 31-46 |

70 -+55 |

30,9 |

700 |

715 |

3,55 |

|

2 |

1847 |

40 -+55 |

14,2 |

505 |

810 |

3,8 |

|

3 |

1338 |

75 -+55 |

12,2 |

315 |

425 |

1,31 |

|

4 |

НО-68 |

56 -+55 |

15,4 |

425 |

705 |

2,8 |

В экспериментальных исследованиях прототипа швейной машины при высоких частотах вращения (5000÷6000 об/мин) главного вала циклически деформируются резиновые элементы в кинематических парах механизма проталкивания материала и в амортизаторе составной рейки. В данном случае подходит резина марки НО-68 с соответствующим коэффициентом жёсткости амортизатора, равным (12÷1,6) ·103 Н/м.

Осциллограммы, отображающие закономерности изменения параметров рекомендуемого механизма проталкивания материала швейной машины, были получены на компьютере через соответствующие цифровые преобразователи и усилители [14-17]. Полученные осциллограммы были обработаны, построены графики параметров и определены рекомендуемые значения.

РЕЗУЛЬТАТЫ И АНАЛИЗ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ, ПРОВЕДЕННЫХ НА ПРОТОТИПЕ ШВЕЙНОЙ МАШИНЫ

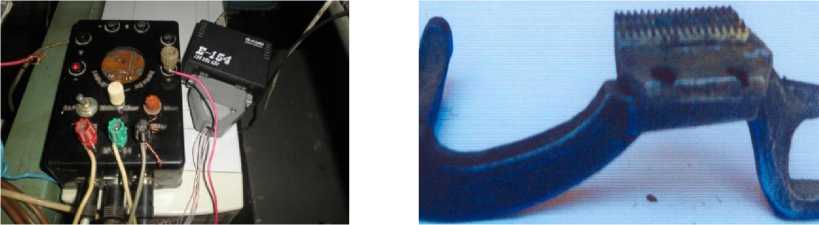

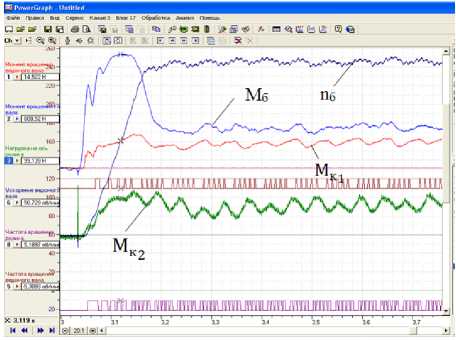

На основе экспериментальных исследований по осциллограммам, полученным по электротензометрической схеме, были определены частоты вращения главного вала, крутящий момент, нагрузки на вал коромысел механизма проталкивания материала, законы вертикального и горизонтального перемещения составной рейки швейной машины [18]. В частности, на рисунке 4 показаны законы, представляющие нагрузки на главный вал и валы механизма проталкивания материала швейной машины. На рисунке 4 а) показаны частота вращения главного вала n б , крутящий момент М б и крутящий момент М к на валу коромысла механизма проталкивания материала, т.е. устойчивые циклы движения и остановки М к .

Анализ осциллограмм показал, что время запуска системы до устойчивого движения находится в диапазоне (0,018÷0,023) секунд, а время остановки в диапазоне (0,02÷0,03) с. Это значит, что время остановки системы на (0,04÷0,06) с больше, чем время устойчивого движения. Основная причина этого связана с инерционной характеристикой системы и гашением колебаний. При обработке осциллограмм были получены графики последовательного соединения.

а- переходные процессы системы (запуск и остановка);

б

Рисунок 4. Закономерности изменения частоты вращения главного вала швейной

б- период устойчивого движения машины, крутящего момента и нагрузок на валы коромысел механизма проталкивания материала.

Figure 4. Patterns of change in the frequency of rotation of the main shaft of the sewing machine, torque and loads on the rocker shafts of the material pushing mechanism.

-

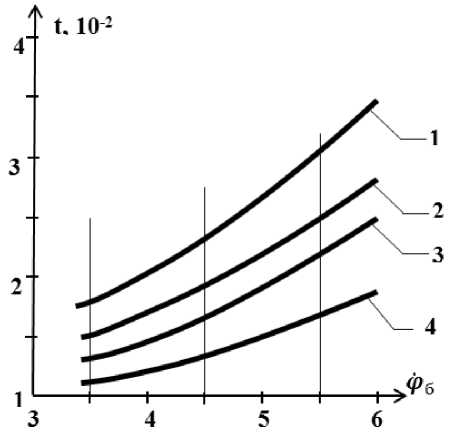

1, 2 -1 = Г(Ф б У в существующем механизме проталкивания материала;

3, 4 - t = Г(Ф б )- в рекомендуемом механизме проталкивания материала;

-

1, 3 - время остановки в устойчивом

движении;

-

2, 4 - время запуска в устойчивое движение h3 = 270^ 10 -3 м.

Рисунок 5. Графики зависимости времени запуска в устойчивое движение и остановки главного вала и механизмов от угловой скорости главного вала швейной машины.

Figure 5. Graphs of the dependence of the time to start in steady motion and stop the main shaft and mechanisms from the angular velocity of the main shaft of the sewing machine.

В частности, на рисунке 5 приведены графики зависимости времени запуска в устойчивое движение и времени остановки главного вала и механизмов движения от угловой скорости главного вала.

Согласно анализу графиков, при увеличении угловой скорости главного вала с 3,5 ∙ 102с-1 до 5, 5 ∙ 102с-1 при использовании существующего механизма проталкивания материала, время запуска системы до устойчивого движения увеличивается нелинейно с 0,0061 с до 0,0025 с, а время остановки уменьшается с 0,02 с до 0,031 с.

Соответственно, при использовании существующего механизма проталкивания материала, время запуска системы до устойчивого движения увеличивается нелинейно с 0,0042 с до 0,0051 с, а время остановки уменьшается с 0,0149 с до 0,021 с Таким образом, при использовании предлагаемого механизма проталкивания материала время переходных процессов сокращается до (1,2÷1,4) раз за счет потери, особенно в переходных процессах, высокочастотных колебаний из-за наличия в нем резиновых амортизаторов.

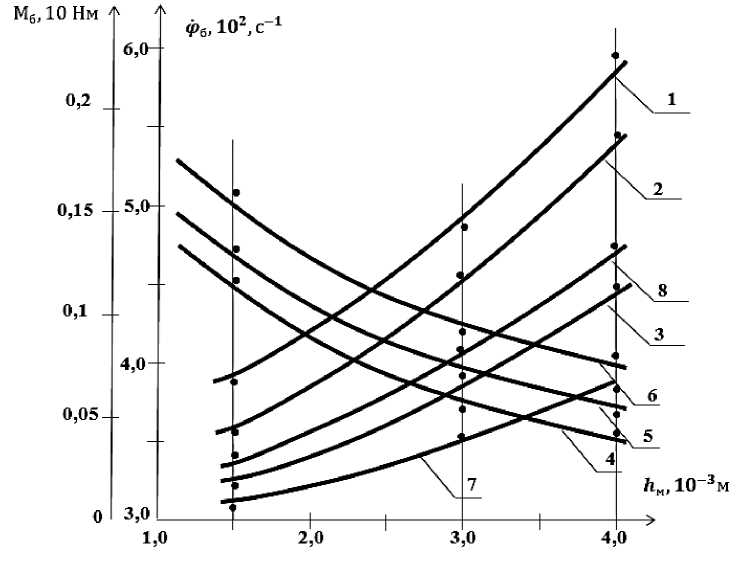

На рисунке 6 представлены графики крутящего момента и угловых скоростей на главном валу швейной машины, а также изменения нагрузки на валу коромысла механизма проталкивания материала в зависимости от толщины прошиваемого материала.

При увеличении толщины сшиваемых материалов с 1,5 ∙ 10-3м до 4, 0 ∙ 10-3м крутящий момент на главном валу швейной машины при имеющемся проталкивающем механизме увеличивается в нелинейном отношении от 1,21 Нм до 2, 42 Нм, а нагрузка на вал коромысла увеличивается с 0,53 Нм до 0,124 Нм. Соответственно значения ф б уменьшаются с 44,2 с-1 до 38, 1 с-1. Нагрузки на валы при использовании механизма проталкивания материала с резиновыми амортизаторами значительно снижаются.

В частности, при изготовлении амортизатора из резины 1338 с высокой жёсткостью, значения Мб увеличиваются с 0,565 Нм до 1, 18 Нм, а при использовании резины НО-68 его значения увеличиваются нелинейно с 0,36 Нм до 1, 34 Нм. Соответственно, уменьшается угловая скорость главного вала с 48,2 с-1 до 42,4 с-1 при использовании резины НО-68.

Также, нагрузка на вал коромысле механизма проталкивания увеличивается нелинейно с 0,021 Нм до 0,051 Нм. Основная причина этого заключается в том, что резиновые амортизаторы уменьшают колебания в предлагаемом механизме проталкивания материала. Поэтому для снижения нагрузки на главный вал и вал коромысла, для обеспечения высокой скорости шитья целесообразно использование резины НО-68 для амортизаторов, используемых в реечной и кинематической парах механизма проталкивания материала.

1, 2, 3 - М б = /С^ м ); 4, 5, 6 - Ф б = /С^ м ); 7, 8 - М к = /С^ м ); 1, 4, 7 - при имеющемся механизме проталкивания материала; 2, 3, 5, 6, 7 - при предлагаемом механизме проталкивания материала;

2, 5 - резина марки 1338; 3, 6, 7 - резина марки НО-68.

Рисунок 6. Графики зависимости изменений крутящего момента и угловых скоростей на главном валу швейной машины и нагрузки на вал коромысла механизма проталкивания материала от толщины сшиваемого материала.

Figure 6. Graphs of the dependence of changes in torque and angular speeds on the main shaft of the sewing machine and the load on the rocker shaft of the material pushing mechanism on the thickness of the material being sewn.

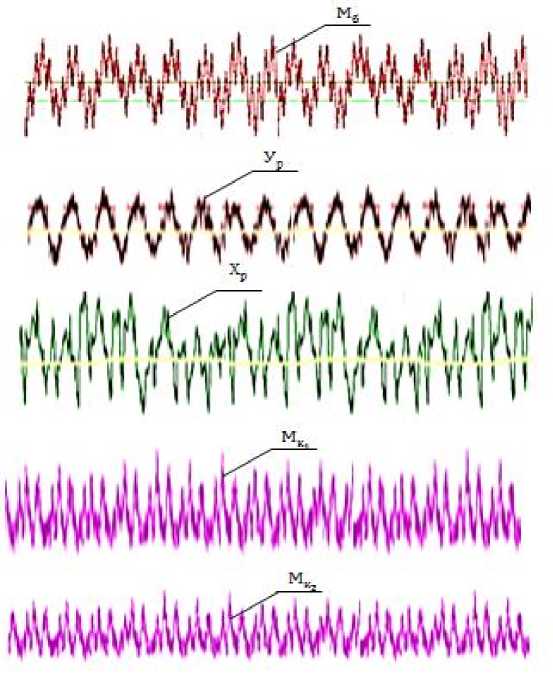

На рисунке 7 представлены законы крутящего момента на главном валу, валах коромысла механизма проталкивания, смещения реечной зубчатой гарнитуры по вертикальной и горизонтальной осям в швейной машине с предлагаемым механизмом проталкивания материала.

На основании анализа полученных осциллограмм можно отметить, что с увеличением жёсткости резиновых амортизаторов в предлагаемом механизме проталкивания материала увеличиваются значения моментов Мб, МК1, МК2, но уменьшаются значения смещения реек по осям. Соответственно увеличение толщины сшиваемых материалов увеличивает сопротивление и приводит к увеличению значений Мб, Мк , Мк . Соответственно увеличиваются и значения X и У в траектории движения реек.

Рисунок 7. Законы крутящего момента на главном валу, валах коромысла механизма проталкивания, смещения реечной зубчатой гарнитуры по вертикальной и горизонтальной осям в машине с предлагаемым механизмом проталкивания материала. Figure 7. The laws of torque on the main shaft, the rocker shafts of the pushing mechanism, the displacement of the rack gear set along the vertical and horizontal axes in the machine with the proposed material pushing mechanism.

ЗАКЛЮЧЕНИЕ

На основе экспериментальных исследований модернизированной швейной машины с предложенным механизма проталкивания материала с гибким элементом определены нагрузки на главный вал, валы коромысел механизма проталкивания и законы смещения реечной зубчатой гарнитуры. Следует отметить, что в предлагаемом механизме проталкивания материала, в отличие от существующих конструкций, поверхность взаимного контакта рейки и материала в процессе проталкивания является большой и обеспечивает равномерность шага ряда строчек.