Результаты экспериментальных исследований применения информационной службы при управлении процессом перевозок зерна от комбайнов

Автор: Черноусов И.Н., Бурьянов Алексей Иванович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Статья в выпуске: 4 (8), 2009 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140203986

IDR: 140203986

Текст статьи Результаты экспериментальных исследований применения информационной службы при управлении процессом перевозок зерна от комбайнов

Задача оптимизации состава и организационных форм использования уборочно-транспортного комплекса машин, являющегося основой процесса уборки зерновых, имеет большую актуальность в виду сжатых агросроков (10 дней) уборки и необходимости минимизации затрат на выполнение объемов работ.

Эффективное использование уборочной и транспортной техники обычно достигается путем разработки оперативных планов использования уборочной и транспортной техники на уборочную кампанию с составлением ежедневного сменносуточного плана [1].

Однако ввиду случайного характера протекания уборочного процесса даже в течение одной смены часто складывается ситуация весьма отличная от запланированной. Чтобы обеспечить оптимальную корректировку плана и осуществить управляющее воздействие, необходимо иметь информационные потоки об уборочнотранспортном процессе в реальном времени, а также систему их обработки и выработки управляющего воздействия [1, 2].

В качестве таковой может быть использована информационно-управляющая система (ИУС), включающая устройства сбора и передачи информации, установленные на уборочных и транспортных машинах, приемные и анализирующие устройства у координатора или лица, принимающего решения (ЛПР) с пакетом программ, обеспечивающих переработку поступающей информации и выдачу рекомендаций для управляющего решения.

Передача информации между уборочно-транспортным комплексом и приемно-накопительными устройствами может осуществляться различными средствами: системой «ГЛОНАС», через операторов мобильной связи, радиостанций и др. Сбор и формирование сигнала для передачи информации о состоянии машин УТК может осуществляться с помощью простейших электронных тахографов, снабженных устройствами передачи, на центр обработки информации и формирования рекомендаций.

Проверка применения элементов ИУС в условиях производства выполнялась в ТПК «Декар» Корсаковского района Орловской области (типичного для данного региона). Сравнивали работу уборочнотранспортного комплекса, состоящего из двух уборочно-транспортных групп, в каждой из которых имеется накопитель-перегружатель. При разгрузке зерна из бункеров комбайнов приоритет за автомобилями. Накопитель принимает зерно от комбайнов, когда на поле отсутствуют автомобили, и выгружает в автомобили при отсутствии на поле комбайна с заполненным бункером.

Эффективность применения ИУС определяли путем сравнения традиционной схемы, когда перевозки выполнялись в соответствии с оперативным планом работы, составленным в предшествующий день, и с применением элементов ИУС.

При осуществлении схемы перевозок с использованием перегрузочных техноло- гий, когда одновременно работают две группы комбайнов на разных полях, могут возникать простои из-за того, что накопитель уже заполнен, а автомобили еще не появились на поле [3]. В таком случае необходимо координировать работу транспорта таким образом, чтобы при необходимости можно было вызвать свободный автомобиль из параллельно работающей группы либо выполняющий сопутствующие работы (например, на току).

Работая по схеме с ИУС, водители автомобилей и комбайнеры передают оперативную информацию координатору ИУС, который в свою очередь при необходимости корректирует ранее составленный оперативный план перевозок на данный момент времени. При возникновении ситуации, упомянутой в первом случае, он имеет возможность направить к простаивающему накопителю или комбайну свободный автомобиль из второй группы или автомобиль, выполняющий сопутствующие работы.

В связи с отсутствием специальных технических устройств передачи информации от комбайнов и автомобилей, данные передавались с помощью мобильных телефонов от водителей и комбайнеров на диспетчерский пункт, оснащенный компьютером с пакетом программ для обработки информации. Диспетчер заносил в базу данных компьютера поступающую информацию.

В процессе работы информация о работе УТК накапливалась в базе данных и при первых признаках сбоев, на основе полученных данных на имитационной модели, определялись уточненные характеристики состава комплекса, которые и служили данными для выработки управляющего воздействия.

Информация, поступающая на компьютер, трансформировалась таким образом, что потоки бункеров, характеризующиеся ритмом работы комбайнов R, и потоки автомобилей, характеризующиеся интервалом прибытия автомобилей на поле I, прибывающих на поле под загрузку, обрабатывались, и производилось сравнение R и I планируемые с R и I, текущими. При наличии отклонений производился перерасчет количества транспортных средств в соответствии с текущей потребностью.

Организационно-технологические условия испытаний приведены в таблице 1.

Эксперимент проводили в течение половины срока уборки основной массы зерновых в хозяйстве. Вторая часть исследований была использована для проведения хронометражных наблюдений работы уборочно-транспортного комплекса по традиционной схеме.

При проведении полевых испытаний предлагаемых схем перевозок хронометрировались следующие элементы процесса: подготовка агрегатов к работе, цикл работы комбайнов, время заполнения и разгрузки накопителя; рассчитывались средние скорости движения груженого и порожнего автомобиля. Путем статистиче- ской обработки полученных выборок получены статистические характеристики и законы распределения случайных величин.

Полученные характеристики случайных величин и законов их распределения представлены в таблице 2.

Для сравнения схем перевозок разработаны имитационные модели [4], которые позволяют определить границы эффективности традиционной и предлагаемой схемы.

Модели позволяют провести статистические испытания схемы перевозок с накопителем-перегружателем и схемы с элементами информационной службы, варьируя внешние условия и при различном количественном и марочном составе уборочно-транспортного комплекса.

Таблица 1

Условия проведения полевых испытаний и состав УТК с использованием ИУС на уборке зерновых в ТПК «Декар» Корсаковского района Орловской области

|

Наименование параметра |

Единицы изменения |

Значение параметра |

|

|

Расстояние перевозок |

км |

6–23 |

|

|

Убираемая культура |

– |

пшеница |

|

|

Средняя урожайность зерновых |

т/га |

3 |

|

|

Удельная масса (плотность) зерна |

кг/м3 |

750 |

|

|

Влажность зерна |

% |

15 |

|

|

Технология уборки зерна |

– |

Прямое комбайнирование |

|

|

Комбайн |

Тип |

– |

Бункерный |

|

Модель |

– |

Дон-1500 Б |

|

|

Количество |

шт. |

3/3 |

|

|

Автомобиль |

Тип |

– |

самосвал |

|

Модель |

– |

КАМАЗ 45193 |

|

|

Количество |

шт. |

4 |

|

|

Накопитель |

Модель |

– |

METALTECH-PP 14 |

|

Количество |

шт. |

2 |

|

|

Объем |

м3 |

18 |

|

Таблица 2

Характеристики случайных величин

|

Наименование случайной величины |

Единица измерения |

Математическое ожидание |

Средне-квадратическое отклонение |

χ2 |

p |

Закон распределения |

|

Подготовка агрегатов к работе |

час |

0,160 |

0,02 |

1,15 |

0,54 |

Экспоненциальный |

|

Средняя скорость движения порожнего автомобиля |

км/ч |

52,252 |

18,2 |

0,35 |

0,59 |

Вейбулла |

|

Средняя скорость движения груженого автомобиля |

км/ч |

44,691 |

14,0 |

0,35 |

0,54 |

Вейбулла |

|

Время загрузки комбайна |

час |

0,472 |

0,113 |

1,15 |

0,50 |

Вейбулла |

|

Время разгрузки комбайна |

час |

0,057 |

0,017 |

2,17 |

0,43 |

Вейбулла |

|

Время разгрузки автомобиля |

час |

0,221 |

0,076 |

1,15 |

0,60 |

Вейбулла |

|

Время загрузки накопителя |

час |

0,057 |

0,113 |

1,15 |

0,50 |

Вейбулла |

|

Время разгрузки накопителя |

час |

0,067 |

0,062 |

0,71 |

0,51 |

Экспоненциальный |

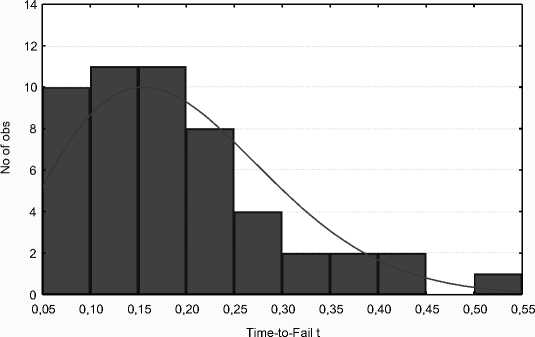

Модели предусматривают работу комплекса с использованием гистограмм распределения случайных величин или теоретических законов их распределения. В качестве фрагментов приведены данные, полученные в реальном времени (рис. 1–4).

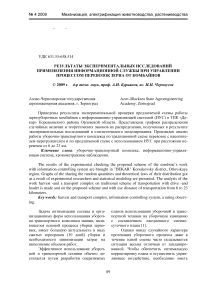

Histogram of Failure Times

Ск_Порож; Censoring: none N=170

Parameters: Location=0,0000 Shape=9,9080 Scale=52,252

Рис. 1. Определение закона распределения для скорости движения порожнего автомобиля

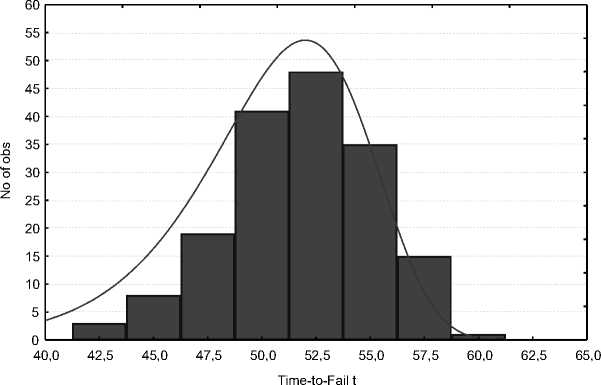

Histogram of Failure Times

Ск_Груж; Censoring: none N=170

Parameters: Location=0,0000 Shape=8,0827 Scale=44,6908

Рис. 2. Определение закона распределения для скорости движения груженого автомобиля

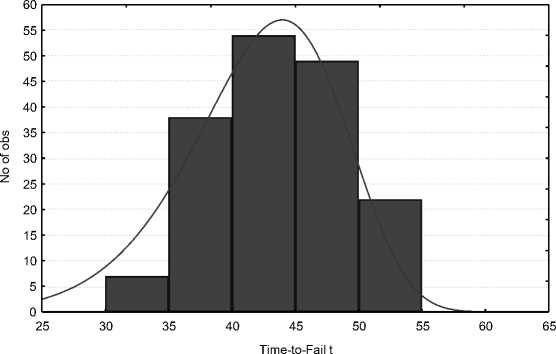

Histogram of Failure Times

Разгр комб; Censoring: none N=170 Parameters: Location=0,0000 Shape=19,102 Scale=,05776

Рис. 3. Определение закона распределения для времени разгрузки комбайна

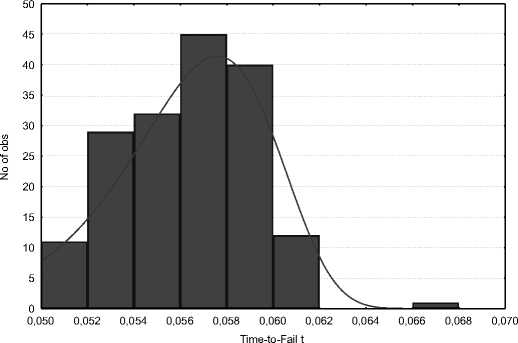

Histogram of Failure Times

Разгр авт; Censoring: none N=52

Parameters: Location=0,0000 Shape=1,9802 Scale=,22173

Рис. 4. Определение закона распределения для времени разгрузки автомобиля

По данным полевых испытаний проведены сравнительные расчеты эффективности уборочно-транспортных комплексов, работающих по предлагаемой и традиционной схемам перевозок [5]. В качестве критериев эффективности приняты производительность комбайнов и транспортных машин, коэффициенты их простоя.

Результаты сравнения приведены в таблице 3.

Таблица 3

|

Критерий сравнения схем перевозок |

Традиционная |

Схема с ИУС |

|

Количество автомобилей, шт. |

6 |

4 |

|

Количество комбайнов, шт. |

6 |

6 |

|

Количество накопителей, шт. |

2 |

2 |

|

Производительность автомобиля, т/ч |

6,7 |

12,3 |

|

Производительность комбайна, т/ч |

6,7 |

8,2 |

|

Коэффициент простоя автомобилей |

0,240 |

0,090 |

|

Коэффициент простоя комбайнов |

0,22 |

0,010 |

|

Производительность комплекса, т/ч |

40,2 |

49,2 |

Сравнение комбинированной и прямой схемы перевозок по результатам полевых испытаний

По результатам сравнительных полевых испытаний можно сделать вывод, что применение схемы с ИУС позволяет повысить сменную часовую производительность автомобилей на 88,9%, производительность комбайна – на 22,4%, производительность комплекса – на 22,4%.

Полученные экспериментальные данные были использованы для проверки адекватности разработанных имитацион- ных моделей. Отклонения результатов не превышают 10%. Для условий, принятых в эксперименте, согласно данным, полученным на модели, при сравнительно невысоких затратах на процесс управления и составе комплекса из 6-ти комбайнов, 4-х автомобилей, и 2-х накопителей была достигнута производительность комплекса 49,2 т/ч.