Результаты обработки водоугольной суспензии экстремальными механохимическим и электрофизическим методами

Автор: Журков М. Ю., Дацкевич С. Ю., Мурко В. И., Карпенок В. И., Бухаркин А. А., Юдин А. С., Кулагина Л. В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 6 т.17, 2024 года.

Бесплатный доступ

Статья посвящена разработке технологии деструкции угольной массы в виде водоугольной суспензии (ВУС) путем воздействия на неё экстремальными механохимическим и электрофизическим методами. Данная технология является развитием известного метода механохимической обработки углей. Описана созданная стендовая установка, включающая участки обогащения мелкого угля и угольного шлама методом масляной грануляции, механохимической обработки в насосе-кавитаторе (НК) роторно-пульсационного типа и кавитаторе центробежного типа (КЦ), электроимпульсной обработки ВУС. Дано описание усовершенствованной конструкции разрядной камеры. Представлены результаты, полученные по обогащению мелкого угля и угольного шлама методом масляной грануляции, обработки полученных водоугольных и водоуглемасляных суспензий (ВУМС) в НК и КЦ, а также электроимпульсной обработки (ЭИ). Результаты экспериментов показали, что новая конструкция камеры для электроимпульсной обработки водоугольных и водоуглемасляных суспензий позволяет надежно производить деструкцию протекающей массы в поточном режиме.

Уголь, водоугольная и водоуглемасляная суспензия, масляная грануляция, механохимическая обработка, электроимпульсный разряд, деструкция органической массы, дериватограмма, синтез-газ

Короткий адрес: https://sciup.org/146282893

IDR: 146282893 | УДК: 621.1

Текст научной статьи Результаты обработки водоугольной суспензии экстремальными механохимическим и электрофизическим методами

Цитирование: Журков М. Ю. Результаты обработки водоугольной суспензии экстремальными механохимическим и электрофизическим методами / М. Ю. Журков, С. Ю. Дацкевич, В. И. Мурко, В. И. Карпенок, А. А. Бухаркин, А. С. Юдин, Л. В. Кулагина// Журн. Сиб. федер. ун-та. Техника и технологии, 2024, 17(6). С. 712–722. EDN: ARTXQY

Постановка проблемы

Механохимия, изучающая химические превращения веществ под действием экстремальных механических сил, – быстроразвивающееся научное направление, которое в том числе эффективно реализуется в переработке угля [1,2]. В последнее время появились научные разработки, позволяющие как осуществлять деструкцию органической части угля с получением новых продуктов при ожижении угля (бензин, дизельное, котельное топливо, мезогенное углеводородное вещество для спекающих добавок), так и интенсифицировать технологии получения гуминовых веществ, битумов и др. [1, 3, 4].

В развитие данного направления хорошо вписывается технология обогащения методом масляной грануляции мелкого угля и угольного шлама с получением нового продукта – масляного гранулята и высокозольного породного отхода. Включение масляной грануляции в процесс деструкции органической массы угля позволяет вывести из переработки зольную часть, которая приводит к снижению механической надежности оборудования. Введение масляного агента при масляной грануляции обеспечивает наличие необходимого органического растворителя в получаемой водоуглемасляной суспензии (ВУМС), который используется в дальнейшем процессе механохимической переработки. Применение электроимпульсного воздействия на ВУМС интенсифицирует процесс деструкции.

Несмотря на имеющиеся в настоящее время научные публикации в указанном выше направлении и практические разработки [5–7], фактических экспериментальных данных недостаточно для дальнейшего использования на практике полученных научных данных.

Целью настоящей работы является экспериментальное подтверждение влияния на процесс деструкции органической массы угля экстремальных механохимического и электрофизического воздействий в процессе переработки водоугольной и водоуглемасляной суспензий.

Основная часть

Для проведения экспериментальных исследований обогащения методом масляной грануляции использовались водоугольные суспензии (ВУС), предварительно приготовленные из исходного сырья угольных предприятий Красноярского края, Кузбасса и Тывы (табл. 1). Приготовление ВУС осуществлялось на вибростенде [8] или в двухкамерной вибромельнице ВМ-60 [9].

Экспериментальная установка для обогащения угля методом масляной грануляции представляет собой ёмкость круглого сечения (камера агрегации) и подключенный по системе соединительных шлангов специальный роторно-пульсационный аппарат (РПА), а также разделительную воронку для фазового разделения водоуглемасляной суспензии [10]. Особенности и преимущества РПА заключаются в том, что за счёт особой конструкции рабочих органов он совмещает в себе одновременно:

Таблица 1. Характеристика приготовленных проб ВУС

Table 1. Characteristics of prepared WCS samples

Всплывший продукт собирали на специальное сито для отделения жидкой фазы – воды. Из обезвоженного продукта (концентрата) готовили ВУМС.

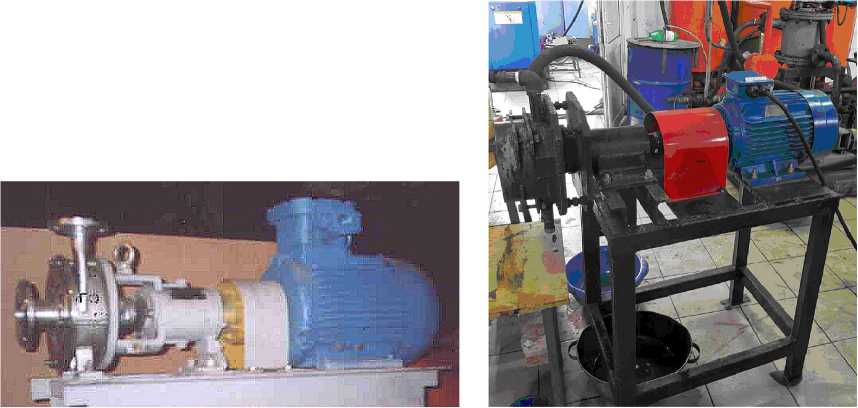

Для исследования механохимической активации ВУС и ВУМС использовали насос-кавитатор и кавитатор центробежного типа (рис. 2).

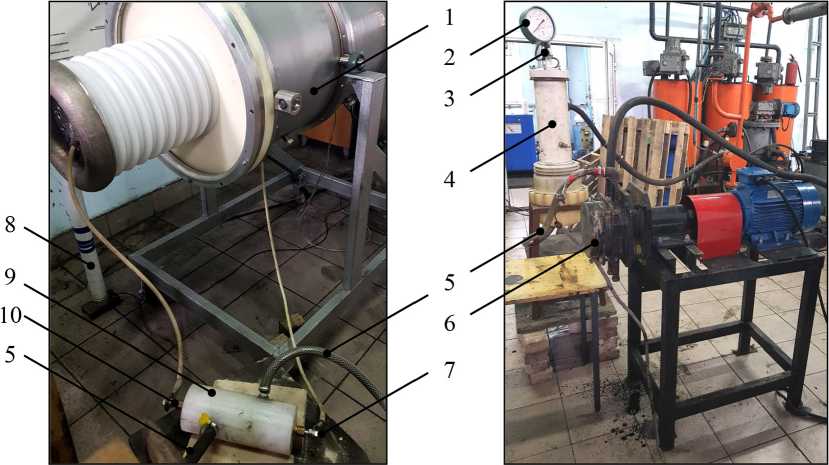

Для исследований воздействия электроимпульсных разрядов на ВУС и ВУМС была смонтирована стендовая установка, включающая расходную емкость, циркуляционный насос, кавитационную установку, генератор высоковольтных импульсов, герметичную разрядную камеру (рис. 3). Для электроимпульсной обработки использовался генератор номинальным напряжением 350 кВ на базе импульсного трансформатора с блоком управления, с помощью которого было возможно изменение частоты следования импульсов от 0,5 до 10 имп/с, а также зарядного напряжения для выбора требуемого режима обработки. Разрядная камера выполнена из полиэтилена, при этом с торцов камеры в нее вмонтированы два электрода с возможностью изменения величины межэлектродного расстояния. В связи с высокой электропроводностью обрабатываемой ВУС, ВУМС для достижения требуемого технологического эффекта (электрический пробой) в качестве электродной системы выбраны стержневые электроды минимальной площади. При электроимпульсной обработке один из электродов заземлялся, другой подключался к генератору высоковольтных импульсов. При обработке разрядная камера полностью заполняется суспензией. Камера снабжена необходимыми патрубками и шлангами для циркуляции ВУС, ВУМС по замкнутому контуру, включая кави-татор и расходную емкость.

а) насос-кавитатор (НК)

a) pump-cavitator (PC)

Рис. 2. Кавитационные установки

Fig. 2. Cavitation units

б) кавитатор центробежного типа (НЦ) b) centrifugal cavitator (CC)

-

– диспергатор – тонкое измельчение компонентов, приготовление эмульсий и суспензий;

-

– гомогенизатор – получение и стабилизация однородного состава высокой дисперсности, многокомпонентные составы из трудносмешивающихся жидкостей;

-

– насос – перекачивание готового продукта без дополнительного насоса.

За счёт пропускания получаемой водоугольной суспензии в смеси с масляным агентом через роторно-пульсационный аппарат резко возрастает число столкновений твердых угольных частиц с масляными с образованием прочных углемасляных гранул. Таким образом, мелкие гидрофобные частицы угля при столкновении с такими гранулами, закрепляясь на плёнке масла, образуют микрофлокулы. Подобные микрофлокулы при столкновении друг с другом образовывают гранулы больших размеров.

Перемешивание исходной суспензии осуществляли ручной электрической мешалкой. Затем готовую суспензию переливали в ёмкость, подключенную к РПА, после чего перемешивали в ней в течение 5 минут с добавлением масляного агента. В качестве мас-

original coal m 0 4-100111111

Crushing

coat sludge Л

Obtaining coal-water suspension (CWS)

, _ , . , • • oil agent

Mechanical activation, oil granulation j^y

Dehydration with 'washing

Obtaining a water-coal oil suspension (WCOS)

Processing in a cavitator pump

Electropulse discharge treatment

solid ^>-^ ^^ residue phase

«coal oil»

Рис. 1. Технологическая схема процесса обработки угля в виде водоугольной суспензии с применением механохимического воздействия и электроимпульсной обработки

Fig. 1. Technological scheme of the coal processing process in the form of a coal-water suspension using mechanochemical action and electric pulse processing

а) электроимпульсная

a) electric pulse

б) кавитационная b) cavitation

Рис. 3. Стендовая установка для комбинированной обработки ВУС: 1 – генератор высоковольтных импульсов; 2 – манометр; 3 – устройство для отбора газа; 4 – расходная емкость; 5 – подводящие шланги; 6 – кавитатор; 7 – заземленный электрод; 8 – высоковольтный делитель; 9 – разрядная камера; 10 – высоковольтный электрод

Fig. 3. Bench-mounted installation for combined processing of CWS: 1 – high-voltage pulse generator; 2 – pressure gauge; 3 – gas sampling device; 4 – feed tank; 5 – supply hoses; 6 – cavitator; 7 – grounded electrode; 8 – high-voltage divider; 9 – discharge chamber; 10 – high-voltage electrode

Кавитационная обработка производилась по ходу движения ВУС между разрядной камерой и расходной емкостью. Непрерывная циркуляция обрабатываемой жидкости осуществлялась при помощи винтового насоса типа NEMO с производительностью от 100 до 110 л/ч. Измерение расхода и плотности ВУС и ВУМС производилось расходомером-плотномером «KROHNE OPTIMASS 1000 515» с точностью измерения 0,1 %. В ходе ЭИ обработки проводилась непрерывная осциллография: пробивного напряжения и времени до пробоя при помощи малоиндуктивного омического делителя импульсного напряжения; разрядного тока при помощи пояса Роговского, измерение частоты следования импульсов, числа импульсов и времени обработки, а также измерение скорости циркуляции ВУС и ВУМС. После ЭИ обработки проводили повторное определение структурно-реологических характеристик ВУС и ВУМС. Также сразу после обработки осуществлялся отбор газа из расходной емкости для его анализа, который проводился на газовом хроматографе Agilent 7890A.

ЭИ обработка каждого образца в разрядной камере осуществлялась в течение 60 минут сериями импульсов при частоте импульсов 3–4 имп./с и запасаемой энергии генератора около 400 Дж. В процессе обработки импульсами происходил нагрев ВУС разрядами, кроме того, наблюдалось постепенное увеличение давления газа в разрядной камере до 1,6 бар.

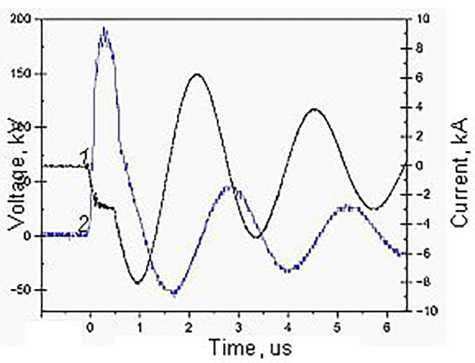

На рис. 4 приведены типичные осциллограммы пробоя ВУС. Как видно из рисунка, в ходе ЭИ обработки в предпробивной стадии наблюдаются существенные потери энергии на токи растекания, также происходит снижение амплитуды воздействующего напряжения вследствие – 717 –

Рис. 4. Типичные осциллограммы тока (1) и напряжения (2) при пробое ВУС

Fig. 4. Typical oscillograms of current (1) and voltage (2) during breakdown of the WCS высокой электропроводности обрабатываемой жидкости. Пробивное напряжение ВУС при используемом в экспериментах межэлектродном расстоянии составило ~ 171 кВ.

Полученные характеристики ВУС и ВУМС после кавитационной и ЭИ обработки приведены в табл. 2.

Таблица 2. Характеристика проб ВУС и ВУМС после обработки в кавитаторе и электроимпульсным методом

Table 2. Characteristics of WCS and WCOS samples after treatment in a cavitator and with an electric pulse

|

№ пробы |

Способ и время обработки |

Зольность, Ad , % |

Массовая доля твердой фазы, С т , % |

Эффективная вязкость при скорости сдвига 81 с-1, h |

Гранулометрический состав, %, классы, мм |

|||

|

0,355÷ 1,0 |

0,250÷ 0,355 |

0,071÷ 0,250 |

-0,071 |

|||||

|

ВУС «Б2» |

||||||||

|

1 |

Кавитационная (НК), t = 30 мин |

12,3 |

39,7 |

<100 |

0,6 |

4,8 |

42,4 |

52,2 |

|

2 |

Кавитационная (НК)+ ЭИ, t= 30 мин |

12,1 |

40,2 |

<100 |

0,5 |

4,5 |

46,3 |

48,7 |

|

ВУС «Д» |

||||||||

|

3 |

Кавитационная (НК), t= 30 мин |

12,4 |

50,0 |

193 |

2,5 |

7,0 |

45,3 |

45,2 |

|

4 |

Кавитационная (НК)+ ЭИ, t= 30 мин |

12,7 |

49,9 |

252 |

2,6 |

7,4 |

45,5 |

44,5 |

|

5 |

Кавитационная (КЦ)+ ЭИ, t= 8 мин |

11.6 |

41,9 |

- |

0,5 |

2,4 |

51,4 |

45,7 |

|

ВУМС «Д» |

||||||||

|

6 |

Кавитационная (НК), t= 30 мин |

11,0 |

42,7 |

- |

1,2 |

3,7 |

43,1 |

52,0 |

Проболжение табл. 2

Table 2 Continued

|

№ пробы |

Способ и время обработки |

Зольность, Ad , % |

Массовая доля твердой фазы, С т , % |

Эффективная вязкость при скорости сдвига 81 с-1, h |

Гранулометрический состав, %, классы, мм |

|||

|

0,355÷ 1,0 |

0,250÷ 0,355 |

0,071÷ 0,250 |

-0,071 |

|||||

|

7 |

Кавитационная (НК)+ ЭИ, t= 30 мин |

12,4 |

42,8 |

- |

0.7 |

3,5 |

53,4 |

42,4 |

|

8 |

Кавитационная (НК) + ЭИ, t= 60 мин |

10,9 |

39,8 |

- |

0,7 |

4.3 |

57.3 |

37,7 |

|

ВУС «Ж» |

||||||||

|

9 |

Кавитационная (НК), t= 8 мин |

6.9 |

51,2 |

119 |

0,1 |

0,3 |

19,3 |

80,3 |

|

10 |

Кавитационная (НК), t= 38 мин |

6,7 |

50,1 |

119 |

0,1 |

0,3 |

17,5 |

82,2 |

|

11 |

Кавитационная (НК) + ЭИ, t= 3 мин |

6,8 |

50,2 |

104 |

0,4 |

0,2 |

16,5 |

82,9 |

|

12 |

Кавитационная (НК) + ЭИ, t= 6 мин |

6,7 |

50,2 |

104 |

0,8 |

0,2 |

15,9 |

83,1 |

Анализ результатов

Наиболее значимыми результатами из представленных данных являются:

-

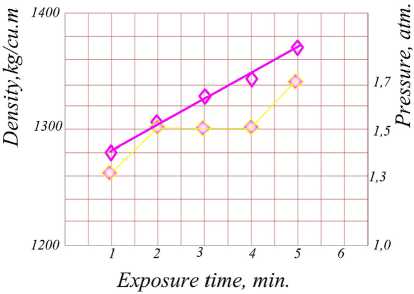

– существенное влияние кавитационной обработки на вязкость (столбец 4, табл. 2), плотность и давление ВУС, ВУМС (см. рис. 5), что обусловлено значительным выделением жидких газообразных веществ из угля;

-

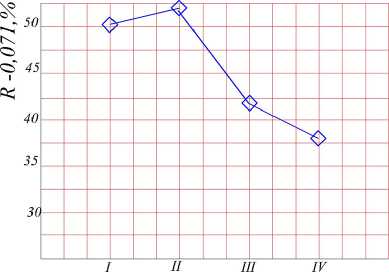

– снижение содержания класса –0,071 мм (см. рис. 6), что показывает трансформацию микронных частиц в жидкое и газообразное состояние.

Рис. 5. Изменение плотности и давления во время обработки

Processing mode 1 - no processing;

-

II - cavitation (PC) t=30min.;

-

Ill - cavitation (PC) + EI, t=30 min.;

-

IV - cavitation (PC) = EI, t=60 min.

Рис. 6. Изменение состава твердой фазы

Fig. 6. Change in the composition of the solid phase

Fig. 5. Change in density and pressure during processing

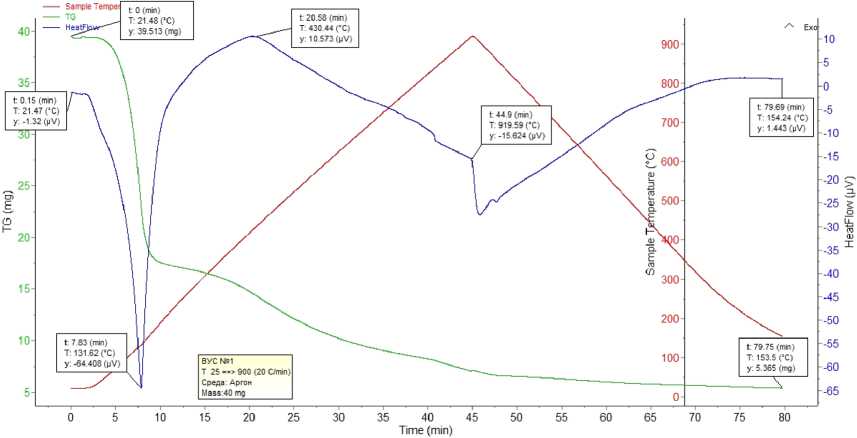

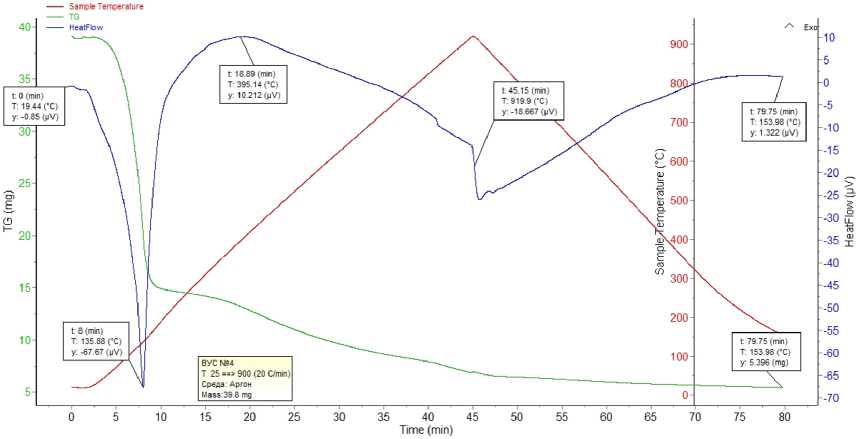

Анализ дериватографических исследований выполнен для образцов суспензии, приготовленной из угля марки «Д» (ВУМС «Д»), с добавлением каменноугольного масла марки «В» в количестве 10 % от массы угля. Дериватографическое исследование образцов проводилось в среде аргона, поэтому изменение массы обусловлено только термическими превращениями органической массы образцов, без окислительных процессов.

Графики дериватограмм для всех образцов ВУС ВУМС имеют характерный вид, одинаковый для всех проб. Образцы дериватограмм представлены на рис. 7, 8.

При рассмотрении дериватограмм явно выделяются участки с различной крутизной наклона. На представленных дериватограммах образцов (исходного и после кавитационной и электро-импульсной обработки) убыль массы (первый крутой участок) соответствует испарению воды. Данный участок простирается для разных образцов до различных значений температуры.

За первым участком следует пологий участок, который соответствует испарению более высококипящих компонентов суспензии. Такими компонентами могут быть как фракции масла, изначально присутствующие в образце, так и жидкие, в том числе высококипящие вещества, которые образовались в результате кавитационной и электоимпульсной обработки.

Переход от испарения воды (быстрый процесс, очень крутой участок) к испарению высоко-кипящих компонентов (пологий участок) для исходного образца и образца после кавитационной обработки различается тем, что в исходном образце данный переход наблюдается при 150 °C, а после кавитационной и электроимпульсной обработки этот переход смещается к 130 °C. Это указывает на то, что в составе образца появились другие вещества. Помимо выделившихся газов (которые не остались в составе конденсированной фазы) превращение органической массы обеспечило появление конденсированных веществ, изменивших свойства образца.

Сравнение ширины температурного интервала, в котором происходит испарение масляного компонента (в исходном от 150 до 330 °C, а в обработанном от 130 до 370 °C), также по-

Рис. 7. Дериватограмма исходного образца ВУМС «Д»

Fig. 7. Derivativegram of the original sample of WCOS «D»

Рис. 8. Дериватограмма образца ВУМС «Д» после обработки

Fig. 8. Derivatogram of the WCOS “D” sample after processing зволяет предположить, что органическая масса образца претерпела существенные изменения. Рассмотрение последующих участков дериватограмм также приводит к выводу об изменении состава исследуемой массы.

Анализ процессов при значении температуры более 600 °C не позволяет делать определенные выводы о составе органической массы, поскольку начиная с этих значений температуры в массе происходят процессы, типичные для коксования угля, и различия на дериватограммах выглядят несущественно.

В табл. 3 представлены результаты исследования состава газовой фазы, образующейся при кавитационной и электроимпульсной обработке ВУС и ВУМС. Данные таблицы показывают, что при обработке водоугольной и водоуглемасляной суспензии получаются существенно различные по составу газообразные продукты. В частности, из ВУМС получается газ, близкий по составу к синтез-газу. Таким образом, ввод масляного агента при обогащении методом масляной грануляции позволяет не только вовлечь в переработку тонкодисперсные отходы углеобогащения, но и получать при экстремальных воздействиях востребованный продукт для дальнейшей углехимической переработки.

Таблица 3. Состав газовой фазы после кавитационной и электроимпульсной обработки

Table 3. Composition of the gas phase after cavitation and electric pulse treatment

|

№ п/п |

Образец |

Состав, %об |

|||

|

Н 2 |

О 2 |

N 2 |

CO |

||

|

1 |

ВУС |

4,0 |

18,2 |

53,1 |

11,1 |

|

2 |

ВУМС |

46,0 |

1,4 |

11,5 |

28,0 |

Заключение

Полученные результаты подтверждают, что кавитационная и электроимпульсная обработка водоугольной суспензии способствует трансформации твердой фазы, представленной микронными частицами в жидкую и газообразную фазы, что позволяет из угля получать различную химическую продукцию.

Список литературы Результаты обработки водоугольной суспензии экстремальными механохимическим и электрофизическим методами

- Хренкова Т. М. Механохимическая активация углей, М.: Недра, 1993. 137 с.

- Плакиткина Л. С. Современные направления инновационного развития в угольной отрасли России, М.: ИНЭИ РАН, 2015. 225 с.

- Патент RU № 239138. Способ ожижения каменного угля .

- Патент RU № 2246525. Способ деструкции органических соединений и установка по переработке нефтехимических отходов .

- Осипов А. М., Шендрик Т. Г., Грищук С. В., Бойко З. В., Чернышова М. И. Возможности производства «угольной нефти» прямым ожижением некондиционных углей Украины, Сборник научных статей «Современная наука», 2011, 1(6), 85-90 .

- Как из угля получить нефтепродукты Как из угля получить нефтепродукты? | Нефтепереработка - это просто! | Дзен (dzen.ru) .

- Ялалт Ш., Кривоносенко А. В. Разработка и создание пилотной установки по получению моторного топлива из бурых углей Монголии, Сборник научных статей «Газификация в плотном слое». «Соёмбо принтинг», Монголия, 2016, 114-122 .

- Мурко В. И., Кравченко А. Е., Бондаренко А. Н., Заостровский А. Н. Обогащение тонких угольных шламов методом масляной грануляции, Вестник Кузбасского государственного технического университета, 2020, 4 (140), 42-48 .

- Заостровский А. Н., Мурко В. И. Технология получения и использования высокореакционного водоугольного топлива, Кокс и химия, 2023, 9, 18-25 .