Робототехнический комплекс для выполнения технологического процесса установки и закрепления оголовка верхнего и трубы-оболочки

Автор: Биккинин Д.М., Клевакин М.А.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 9 (13), 2017 года.

Бесплатный доступ

В статье рассмотрен вариант автоматизированного участка для выполнения технологического процесса установки и закрепления оголовка верхнего и трубы-оболочки.

Автоматизация, манипулятор, тепловыделяющая сборка

Короткий адрес: https://sciup.org/140279500

IDR: 140279500

Текст научной статьи Робототехнический комплекс для выполнения технологического процесса установки и закрепления оголовка верхнего и трубы-оболочки

Автоматизация технологических процессов является одним из ключевых звеньев в общей системе функционирования и развития любого современного машиностроительного предприятия. Внедрение робототехнических комплексов приводит к повышению эффективности и качества изготавливаемой продукции, сокращению времени производства, снижению затрат, существенному ограничению численности инженернотехнического персонала. Другим значимым фактором, стимулирующим применение робототехнических комплексов автоматизации процесса сборки ТВС, является снижение вредного воздействия на человека в процессе производства.

-

1 Техническое решение1.1 Основные схемы

Рассматриваемое техническое решение включает в себя:

-

- модуль транспорта (конвейеры ленточные [1], подъёмник пневматический и питатель револьверного типа);

-

- модуль манипулирования (роботы компании FANUC [2,3] со специальными захватами);

-

- модуль основных технологических операций (портал операционный, на подвижной платформе которого установлены сварочные горелки, дефектоскоп ультразвуковой, индикатор биений цифровой);

-

- модуль контроля (контроллер R30iB [4], набор датчиков);

-

- модуль поддержки (баллоны с аргоном, инвертор и блок охлаждения сварочного аппарата).

-

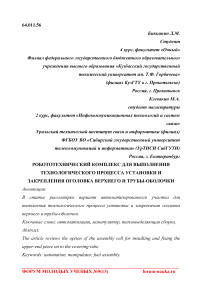

М одель рабочего участка приведена на рисунке 1.

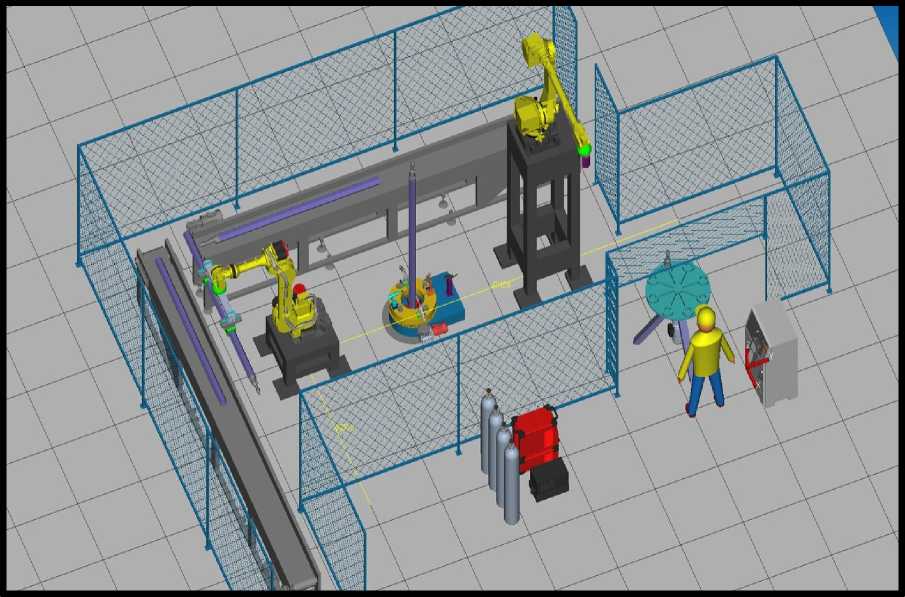

Структурная схема рабочего участка показана на рисунке 2.

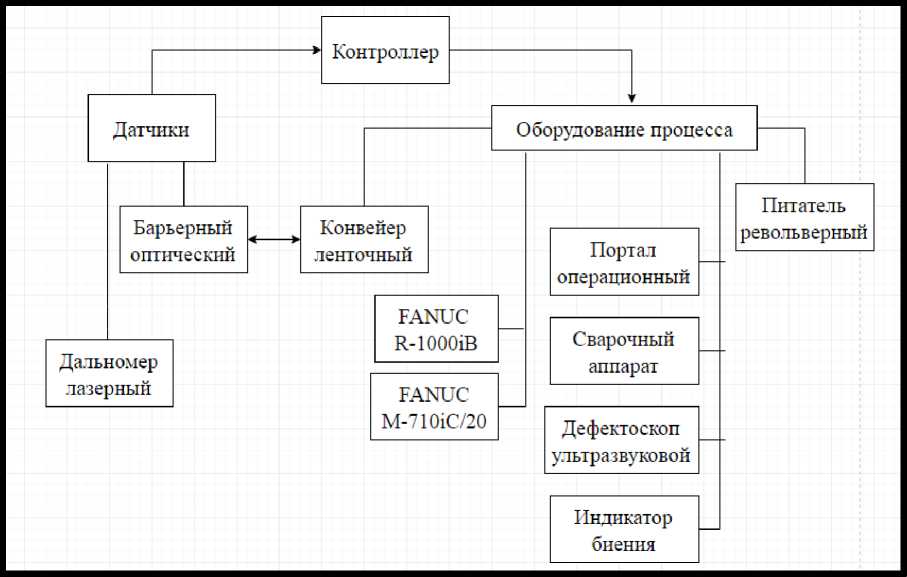

Схема расположения сборочных единиц и оборудования робототехническогокомплекса приведена на рисунке 3.

Рисунок 1 –Модель рабочего участка

Рисунок 2– Структурная схема участка

Рисунок 3 Схема расположения сборочных единиц робототехнического

комплекса

-

1.2 Список основных сборочных единиц и их характеристики

-

1 Подъёмник пневматический:

-

- предназначен для приёма трубы-оболочки и подачи трубы с уже приваренным оголовком в специально спроектированной шахте. Изделие состоит из пневмоцилиндра и воронки с приёмником под геометрию торца трубы. Модель изделия показана на рисунке 4.

Основные характеристики:

-

- грузоподъёмность – до 100 кг;

-

- длина телескопического штока – до 1800 мм;

-

- набор датчиков: датчик барьерный оптический.

-

2 Захват двойной:

-

- предназначен для перемещения трубы в рабочей зоне процесса. Состоит из двух соединённых конструкционным профилем захватов компании Schunk со специально спроектированными под геометрию трубы губками. Модель захвата двойного приведена на рисунке 5.

Основные характеристики:

-

- усилие захвата: до 900 Н·м на 1 ед.;

-

- грузоподъёмность: до 17 кг на 1 захват.

Рисунок 4 – Модель подъёмника пневматического

3 Захват одиночный:

Рисунок 5 – Модель захвата двойного

-

- предназначен для перемещения оголовка верхнего в рабочей зоне и поддержания трубы оболочки во время процесса её установки в портал операционный.Снабжён специально спроектированными

универсальными губками для выполнения вышеназванных операций. Модель захвата одиночного приведена на рисунке 6.

Основные характеристики:

-

- усилие захвата: до 390 Н^м;

-

- грузоподъёмность: до 5 кг.

-

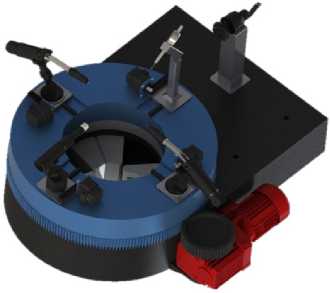

4 Питатель револьверный (револьверного типа):

-

- предназначен для подачи оголовков в рабочую зону процесса. На поверхности подвижной платформы имеются специально спроектированные под геометрию нижней части оголовка пазы, вращение платформы осуществляется посредством мотора-редуктора с сервоприводом. Модель питателя револьверного приведена на рисунке 7.

Основные характеристики:

-

- Скорость вращения: 4 об/мин;

-

- Грузоподъёмность: до 100 кг;

-

- Набор датчиков: датчик нулевого положения.

Рисунок 6 - Модель захвата одиночного

5 Портал операционный:

Рисунок 7 - Модель питателя револьверного

-

- предназначен для закрепления трубы в рабочем положении при помощи специально спроектированных губок и выполнения основных технологических процессов, а именно: сварки трубыи оголовка, проверки качества сварного шва (при помощи дефектоскопа) и биения оголовка (при помощи цифрового индикатора часового типа). Для подъезда рабочих инструментов к объектам обработки используется платформа с реечной передачей, управляемая высокоточным сервоприводом; для фиксации положения трубы губками – пневмопривод; для управления основной операционной платформой – мотор-редуктор с сервоприводом компании SewEurodrive. Модель портала операционного приведена на рисунке 8.

Основные характеристики:

-

- скорость вращения: 4 об/мин;

-

- усилие захвата: до 500 Н·м.

-

- набор датчиков: лазерный дальномер.

-

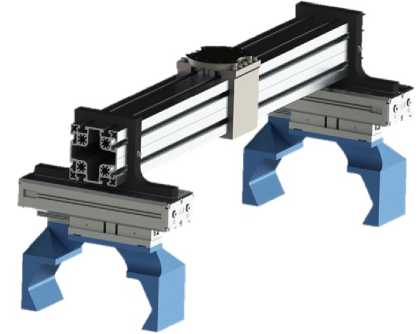

6 Конвейер ленточный:

-

- предназначен для перемещения трубы на входе и передачискреплённых трубы и оголовка на следующий технологический процесс. Модель конвейера ленточного показана на рисунке 9.

Основные характеристики:

-

- длина ленты: 10000 мм;

-

- ширина ленты: 400 мм;

-

- высота: 1000 мм;

-

- скорость перемещения ленты: до 500 мм/сек;

-

- грузоподъёмность: до 250 кг.

-

- набор датчиков:датчик барьерный оптический (пара на входе конвейера и пара на выходе).

Расчёты усилия захватов были выполнены по литературе [5].

Рисунок 8 – Модель портала

Рисунок 9 – Конвейер ленточный

операционного

-

1.3 Основные функционально-организационные сведения

В робототехническом комплексе (далее РТК) выделены следующие функциональные подсистемы:

-

- подсистема монтажа, предназначенная для ориентирования относительно друг друга и соединения деталей поверхностями, подлежащими сварке;

-

- подсистема сварки, предназначенная для выполнения сварки ориентированных и соединённых деталей;

-

- подсистема контроля качества, предназначенная для обеспечения требуемого уровня качества выполняемых операций по монтажу и сварке деталей, а также отслеживания и контроля показателя производственного брака.

Для взаимодействия подсистем на транспортно-сетевом уровне используется протокол TCP/IP.

Для организации доступа персонала к отчётам о событиях в РТК используется протокол презентационного уровня HTTP и его расширение HTTPS.

РТК поддерживает следующие режимы функционирования:

-

- основной режим, в котором подсистемы РТК выполняют все свои основные функции;

-

- профилактический режим, в котором одна или все подсистемы РТК не выполняют своих функций.

В основном режиме функционирования РТК должна обеспечивать:

-

- работу пользователей в режиме - 24 часа в день, 7 дней в

неделю;

-

- выполнение своих функций - работы по монтажу, сварке

оголовка верхнего и трубы-оболочки, а также отслеживание и контроль ошибок во время производства.

В профилактическом режиме для обеспечения высокой надёжности РТК должны быть проведены мероприятия по проверке соответствия работы контрольно-измерительных приборов соответствующим государственным стандартам (например, детектора биений).

Обязательно ведение журналов инцидентов в электронной форме, а также графиков и журналов проведения ППР. Для всех технических компонентов необходимо обеспечить регулярный и постоянный контроль состояния и техническое обслуживание.

Для обеспечения контроля работы РТК необходимо наличие следующих ответственных лиц:

-

- руководитель подразделения;

-

- инженер-наладчик.

Данные ответственные лица должны выполнять следующие функциональные обязанности:

-

- руководитель подразделения - на всем протяжении функционирования РТК обеспечивать общее руководство группой сопровождения;

-

- инженер-наладчик - проведение обслуживания и поддержания в работоспособном состоянии РТК.

К квалификации персонала, эксплуатирующего РТК, предъявляются следующие требования:

-

1. Руководитель подразделения:

-

- стаж работы на руководящих должностях в соответствующей

профилю предприятия отрасли не менее 5 лет;

-

- высшее профессиональное (техническое или инженерно

-

2. Инженер-наладчик:

экономическое) образование.

-

- умение программировать промышленных роботов FANUC;

-

- высшее профессиональное (техническое или инженерно

экономическое) образование.

-

- стаж работы на инженерных должностях в соответствующей

профилю предприятия отрасли не менее 5 лет;

-

- знание особенностей используемых в производстве изделий

манипуляторов, сварочного оборудования, захватных устройств и приборов контроля качества.

Режим работы инженеров-наладчиков, работающих с РТК: трёхсменный, поочерёдно.

Расчёт экономической эффективности внедрения проекта показал, что для его запуска потребуются инвестиции в размере порядка 14 млн рублей, а срок окупаемости окажется около 60 месяцев.

Вывод

Как видно из описанного выше варианта автоматизированного участка, создание систем, в которых необходимость присутствия человека на опасном производстве сводится к минимуму (или вовсе к нулю), является задачей вполне осуществимой уже с достигнутым сегодня уровнем развития робототехники и приборостроения.

Список литературы Робототехнический комплекс для выполнения технологического процесса установки и закрепления оголовка верхнего и трубы-оболочки

- Ленточные конвейеры плоские и v-образного типа - Эл.текст. дан. - Режим доступа: http://isilos.ru/lentochnye-konvejery.php.

- DatasheetR-1000iA-100F - Эл.текст. дан. - Режим доступа: http://www.fanuc.eu/~/media/files/pdf/products/robots/robots-datasheets/datasheet r-1000ia-100f.pdf?la=en.

- DatasheetM-710iC/20L - Эл.текст. дан. - Режим доступа: http://www.fanuc.eu/~/media/files/pdf/products/robots/robots-datasheets/datasheet m-710ic-20l.pdf?la=en.

- FANUCR-30iBrobotcontroller - Эл.текст. дан. - Режим доступа: http://www.fanuc.eu/at/en/robots/accessories/robot-controller-and-connectivity.

- Отений Я. Н., Ольштынский П. В. ВЫБОР И РАСЧЕТ ЗАХВАТНЫХУСТРОЙСТВ ПРОМЫШЛЕННЫХ РОБОТОВ: Учебное пособие/ ВолгГТУ, Волгоград, 2000. - 64 с.