Роль кремнистой составляющей шунгитовой породы в регулировании пористости структуры при термоокислительной обработке

Автор: Крылов И.О., Голубев Е.А., Филиппов В.Н.

Журнал: Вестник геонаук @vestnik-geo

Статья в выпуске: 7 (115), 2004 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/149127813

IDR: 149127813

Текст статьи Роль кремнистой составляющей шунгитовой породы в регулировании пористости структуры при термоокислительной обработке

Шунгитовый сорбент (ШС) для очистки сточных и ливневых вод от нефтепродуктов получают дроблением и классификацией шунгитовой породы (ШП) Зажогинского месторождения Карелии. Порода содержит в основном оксид кремния (около 30 %) и углерод (около 30 %).

Главной минеральной фазой ШП является низкотемпературный кварц. Шунгитовый углерод в породе находится в тесной ассоциации с кремнистым материалом. Принято считать, что сорбция нефтепродуктов из воды проходит прежде всего на поверхности углеродных частиц шунгитового сорбента. С целью изучения роли кремнистой составляющей в сорбционной активности проводилась термоокислительная обработка ШП для удаления из нее шунгитового углерода.

Термоокислительная обработка проводилась при температурах 410, 530

|

Образец |

Состав, мас. % |

Равновесная сорбционная емкость*, мг/г-1 |

Удельная поверхность, м2/г |

Общий объем пор, мм3/г |

|

|

С |

SiO 2 |

||||

|

ШС исх. |

31.00 |

54.50 |

28 |

9 |

25 |

|

ШС 410-4 |

28.10 |

59.10 |

70 |

28 |

289 |

|

ШС 530-1 |

21.80 |

64.81 |

38 |

29 |

175 |

|

ШС 750-2 |

9.12 |

77.35 |

78 |

9 |

300 |

Примечание. * При равновесной концентрации 12 мг/дм 3

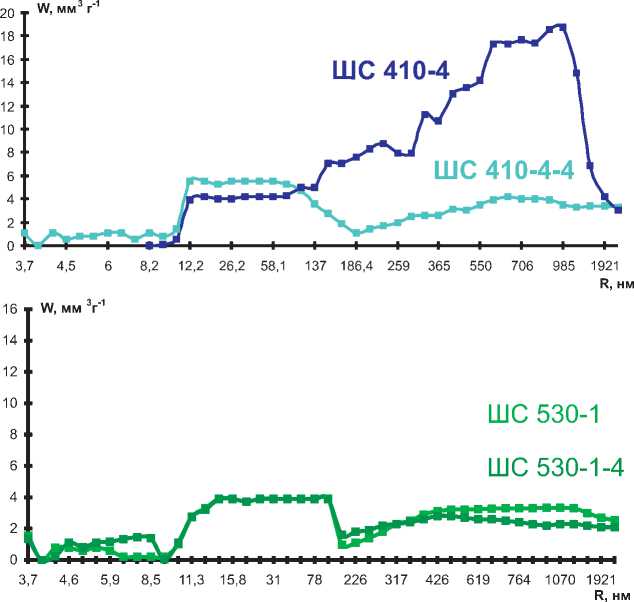

Рис. 1. Распределение пор по радиусам: 1 — в ШС исходном; 2 — в ШС 410-4; 3 — в ШС 530-1; 4 — в ШС 750-2

и 750 °С, соответствующих температурам структурных изменений дробленого шунгитового материала (температурам активации). В таблице приведены содержания основных компонентов по данным химического анализа и основные физико-химические характеристики. Используются следующие обозначения образцов шунгитовых сорбентов (ШС): первая цифра — температура термоокислительной обработки, вторая — время, третья — номер цикла сорбция-регенерация. Например, ШС 410-4-4 — шунгитовый сорбент, температура термоокислительной обработки 410 °С, время термообработки 4 часа, номер цикла — четвертый т. е. четыре сорбции и пятая регенерация.

Сорбция нефтепродуктов шунгитовыми сорбентами изучалась статическим методом в емкостной аппаратуре на модельных растворах, полученных путем смешивания бензиномасляной смеси с водой, на специальном стенде в особых условиях [1]. Удельная поверхность измерялась методом БЭТ, а объем пор — методом ртутной поро-метрии.

С повышением температуры активации наблюдалось относительное увеличение содержания оксида кремния и соответственно снижение содержания углерода, связанное с его выгоранием. Сорбционная емкость шунгитовых сорбентов по нефтепродуктам неоднозначно зависит от температуры термоактивации, содержания оксида кремния и коррелируется с общим объемом пор. Удельная поверхность с повышением температуры возрастает, а при температуре термоактивации 750 °С снижается.

На рис. 1 приведены графики зависимости распределения объема пор от их радиусов. Обращает на себя внимание схожесть кривых распределения объема пор по радиусам у образца, обработанного при 750 °С, с образцом, обработанным при температуре 410 °С, содержание углерода и оксида кремния в котором почти не изменилось по сравнению с исходным, в отличие от образца ШС 750-2.

Можно предположить, что в данном случае макропористость сорбента развивается прежде всего вследствие структурных преобразований кремнистой основы. Возрастание макропористости структуры при термообработке связано с увеличением размеров блоков и агрегатов кремнистой составляющей. Тенденция роста кристаллов кварца с образованием более крупных кристаллов панидиоморфной формы и правильных кристаллографических очертаний была показана ранее [2]. В исходной породе объем транспортных макропор мал, в связи с чем внутренняя пористость в большей степени недоступна. При температуре активации 410 °С происходит выгорание органического углерода,

препятствующего доступу к закрытой внутренней пористой структуре, чем и объясняется резкое увеличение объема макропор. С повышением температуры идет интенсивный рост кристаллов кварца, не обладающих пористой структурой и занимающих объем образовавшихся макропор. При высоких (предположительно более 600 °С) температурах микрокристаллы кварца начинают срастаться и, упорядочиваясь, уплотняться, чем и объясняется повторное увеличение макропор.

Микрокристаллы вследствие взаимной диффузии в местах стыков спекаются, а затем при самодиффузии уплотняются. Это сопровождается снижением дефектности кристаллической решетки. Объем, занимаемый кремнистым веществом, уменьшается, а поры между образовавшимися укрупненными кристаллами кварца увеличиваются (рис. 2).

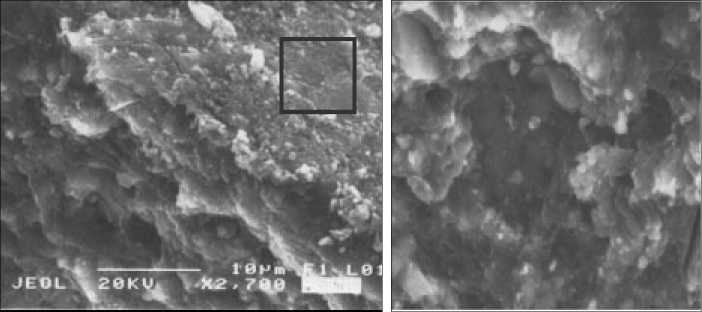

Рис. 2. Поверхность ШС (а) и ее увеличенный участок (б), выделенный квадратом

На фотографиях показаны скол зерна (а) и участок его поверхности (б) с порой диаметром около 5 мкм. Справа от нее видна образовавшаяся в результате термоокислительной обработки пора, ранее замкнутая, не сообщавшаяся с поровым пространством. Отчетливо видны устье (или горло) и правильное сечение цилиндрической поры размером около 1 мкм.

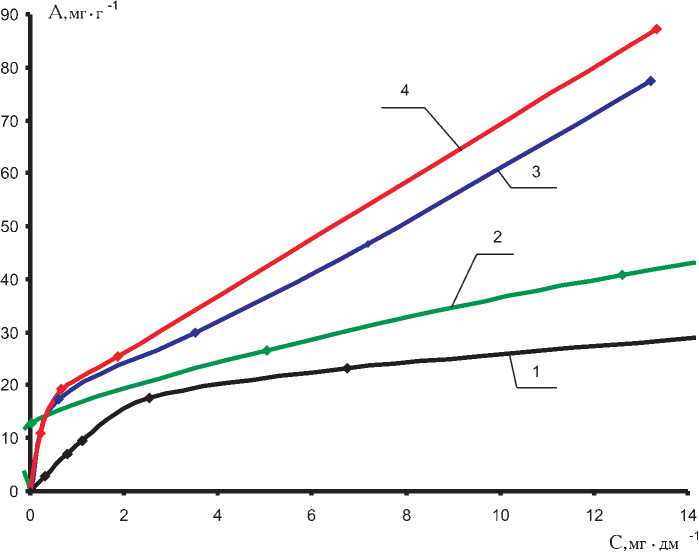

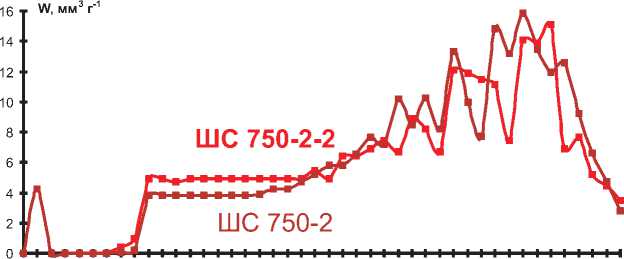

На рис. 3 приведены изотермы сорбции нефтепродуктов из модельного водного раствора в статических условиях.

Самой высокой сорбционной емкостью при концентрациях С более 0.3 мг∙дм-3 обладает ШС 750-2 с наибольшим содержанием оксида кремния и объемом макропор. Но мезо- и макропористая структуры образуются оксидокремнистой составляющей. Следовательно, сорбционная емкость шунгитовых сорбентов при термообработке в диапазоне средних и высоких концентраций определяется пористостью пере- кристаллизованной оксидокремнистой составляющей.

При цикловой работе сорбция-регенерация термоокислительная регенерация после цикла сорбции повторяется многократно. Содержание оксида кремния в ШС 410-4 после четырех циклов составляет 56 %, в ШС 530-1 — 77 % а в ШС 750-2 после двух циклов — 78 %. То есть при многократной цикловой работе сорбции-регенерации нефтепродуктов из водных растворов содержание оксида кремния и углерода в образце ШС 410-4-4 практически не меняется, а в ШС 530-1-4 и ШС 750-2-2 содержание оксида кремния существенно возрастает при соответствующем снижении содержания углерода. На сорбционной активности эти изменения не отражаются или показывают ее небольшое возрастание.

Рис. 3. Изотермы сорбции нефтепродуктов из модельного водного раствора:

1 — ШС исх.; 2 — ШС 530-1; 3 — ШС 410-4; 4 — ШС 750-2

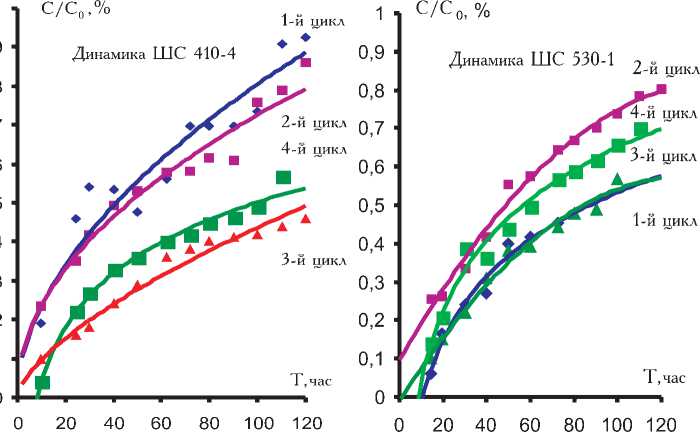

На рис. 4 изображены кривые сорбции нефтепродуктов в слоях сорбентов ШС 410-4 и ШС 530-1 при четырехцикловой работе сорбция-регенерация. На оси ординат показано количество извлеченных из воды нефтепродуктов (С/С 0 , т. е. отношение концентраций нефтепродуктов за и перед слоем сорбента).

Прослеживается тенденция сохранения динамической активности как у шунгитового сорбента с практически неизменным содержанием оксида кремния (ШС 410-4), так и с его повышением у ШС 530-1 от 64 до 77 %. Например, динамическая активность у ШС 530-1 в третьем цикле сорбция-регенерация по величине извлечения практически совпадает, а содержание оксида кремния возрастает с 64 до 74 %. Таким образом, собственно содержание оксида кремния не играет роли в сорбционной активности шунгитовых сорбентов.

Распределения радиусов пор у шунгитовых сорбентов после цикловой работы показаны на рис. 5. Из графиков следует, что макропористость структуры у ШС 530-1-4 и ШС 750-2-2 остается практически неизменной, а у ШС 410-4-4 она резко снижается. Уменьшение объема макропор у ШС 410-4-4 может быть объяснено их заполнением при термообработке вторичным углеродом, образовавшимся в результате термодеструкции сорбированных на поверхности макропор нефтепродуктов, что ве-

Рис. 4. Динамические изотермы сорбции нефтепродуктов из водного раствора шунгитовыми сорбентами с различным содержанием оксида кремния при цикловой работе: 1 — ШС 410 с содержанием SiO 2 54—59 % (от первого к четвертому циклу соответственно);

2 — ШС 530 с содержанием SiO 2 64—77 %

1Д 5,4 8,1 12.5 29 58 102 154 226 332 449 609 797 1314 2583

Рис. 5. Распределение объема пор по радиусам у шунгитовых сорбентов после четырехцикловой работы сорбция-регенерация

дет к некоторому увеличению сорбционной активности. Отсутствие этого явления у образцов, обработанных при более высоких температурах, связано с выгоранием вторичного углерода при температурах более 450 °С, т. е. при температуре начала реакции окисления углерода. Но это практически не влияет на сорбционную активность ШС при цикловой работе. Таким образом, роль оксидокремнистой составляющей шунгитовых сорбентов заключается в способности к образованию макропористой структуры и обеспечении эффективного доступа сорбируемых нефтепродуктов к поверхности внутренней пористой структуры.

Рассмотренные выше результаты термоокислительной обработки шунгитовой породы позволяют сделать следующие выводы:

-

• термоокислительная активация приводит к изменению поровой структуры шунгитовых сорбентов; в частности, оксидокремнистая составляющая видоизменяется, приобретая более упорядоченную (в плане уменьшения величины разброса пор по размерам) поровую структуру;

-

• макропористость развивается прежде всего вследствие структурных преобразований кремнистой основы, а возрастание макропористости структуры при термообработке связано с увеличением блоков и агрегатов кремнистой составляющей;

-

• сорбционная емкость шунгитовых сорбентов при термообработке в диапазоне средних и высоких концентраций коррелируется с макропористостью перекристаллизованной оксидокремнистой составляющей;

-

• относительное содержание оксида кремния не играет существенной роли в сорбционной активности шунгитовых сорбентов;

-

• структурные изменения оксидокремнистой составляющей при термоокислительной обработке шунгитовых сорбентов приводят к доступности внутренней пористой структуры и увеличению общего объема пор.

Список литературы Роль кремнистой составляющей шунгитовой породы в регулировании пористости структуры при термоокислительной обработке

- Крылов И. О. Дисс. канд. техн. наук, ИПОНРАН, Москва, 2003

- Крылов И. О., Дубинчук В. Т., Ожогина Е. Г. Микроструктурные особенности шунгитовых сорбентов // Углерод: минералогия, геохимия и космохимия: Материалы международной конференции. Сыктывкар: Геопринт, 2003. С. 287-288.