Роль правильного выбора средств измерений в процессе замедленного коксования

Автор: Сошников М.М., Ситникова Е.Ю.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Химические науки

Статья в выпуске: 6-4 (93), 2024 года.

Бесплатный доступ

Данная работа посвящена оценке влияния правильного выбора средств измерений температуры и давления в процессе замедленного коксования на его эффективность для одного из отечественных предприятий нефтехимической отрасли. Показана значимость постоянного мониторинга температуры поверхности труб змеевиков печи, а также давления в сырьевых потоках для предотвращения процесса закоксовывания оборудования и необходимость использования средств измерения данных параметров с требуемыми для получения достоверных результатов метрологическими характеристиками. Проведен анализ работы используемых на предприятии средств измерения температуры и давления, обоснована необходимость их замены. Осуществлен выбор образцов средств измерения температуры и давления отечественного производства, проведен сравнительный анализ их метрологических характеристик и экспериментальные исследования для проверки соответствия результатов измерений реальным значениям. На основании результатов исследования сделаны рекомендации по использованию отечественных средств измерений температуры и давления в процессе замедленного коксования на данном предприятии.

Замедленное коксование, средства измерений, нефтепереработка, точность измерений, производственные процессы

Короткий адрес: https://sciup.org/170205488

IDR: 170205488 | DOI: 10.24412/2500-1000-2024-6-4-123-130

Текст научной статьи Роль правильного выбора средств измерений в процессе замедленного коксования

Современное развитие промышленности и стремительное развитие технологий предъявляют повышенные требования к процессам предприятий, особенно в нефтегазовой отрасли. Одним из важнейших процессов в нефтеперерабатывающей промышленности является замедленное коксование, который направлен на получение кокса с заданными физикохимическими свойствами.

Технологический режим является ключевым элементом в обеспечении эффективного коксования, при этом одними из основных влияющих параметров процесса являются температура и давление, оптимальное сочетание которых позволяет достичь высокой производительности и качества продукции. Так, к примеру, при повышении температуры процесса наблюдается увеличение механической прочности кокса, что одновременно сопровождается уменьшением его выхода. Кроме того, отмечается уменьшение пенообразования, повышающее эффективность производ- ства, но возрастает скорость закоксовывания труб печи установки, что требует дополнительных мероприятий и затрат на их очистку и, в самом неблагоприятном случае, на ремонт установки.

Одним из основных способов обеспечения надлежащего качества кокса, получаемого в процессе замедленного коксования, является постоянный контроль и регулирование температуры и давления. При этом определяющее значение для получения достоверных результатов имеет выбор и настройка средств измерений (СИ), используемых для контроля данных параметров. Автоматизация процесса с использованием современных СИ и метрологических систем позволяет не только контролировать его основные параметры, но и корректировать их в режиме реального времени.

Таким образом, целью данной работы является оценка влияния правильного выбора средств измерений температуры и давления в процессе замедленного коксо- вания на его эффективность для одного из отечественных предприятий нефтехимиче ской отрасли.

Рассмотрим в общем виде работу уста новки замедленного коксования.

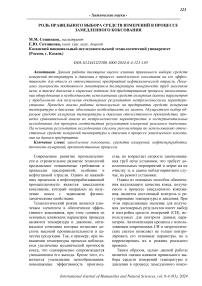

Установка (рисунок 1) предназначена для получения кокса из тяжелых остатков переработки нефти (гудрона, полученного из карбоновой нефти, девонской нефти, а также смесей перечисленных гудронов и тяжелого газойля).

Рис. 1. Типовая схема установки замедленного коксования

(1 - блок коксовых камер, 2 - печь коксования, 3 - блок фракционирования, разделения газа, нафты (нестабильного бензина), легкого газойля коксования, тяжелого газойля коксования).

Продуктами процесса замедленного коксования являются кислый газ, нафта (нестабильный бензин), легкий газойль, тяжелый газойль и нефтяной кокс. Нефтяной кокс представляет собой твердый пористый продукт черного цвета с характерным металлическим блеском, состоящий на 87-97% из углерода, на 1.5-8.0% из водорода, остальное - азот, кислород, сера и металлы. Небольшое содержание гетероэлементов и металлов, а также возможность изменением структуры (например, путем прокаливания при высоких температурах) увеличивать электропроводность делают нефтяной кокс незаменимым материалом, используемым в ряде отраслей промышленности [2].

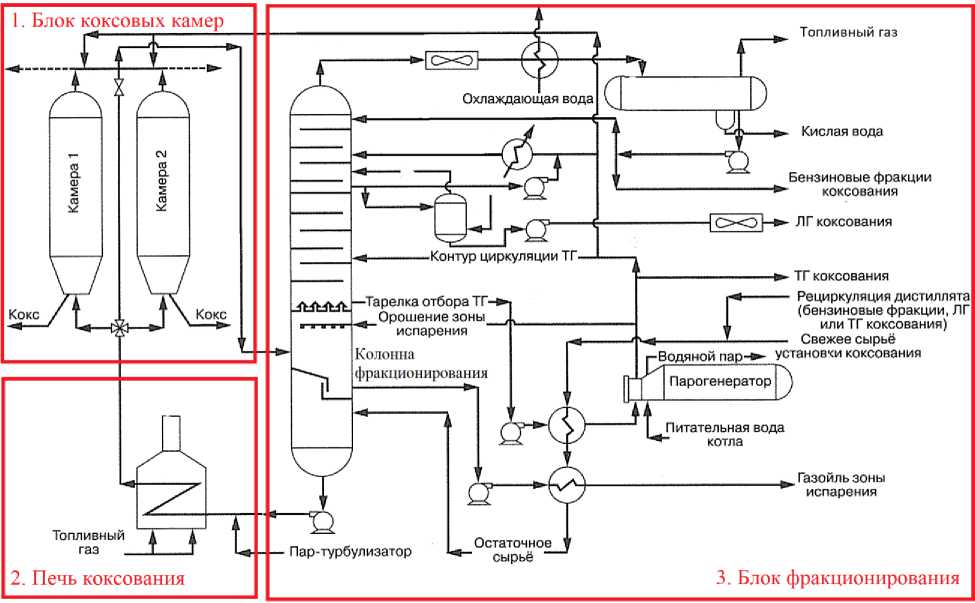

Один из основных этапов технологического процесса замедленного коксования происходит в печах установки. На качество кокса существенно влияет температура нагрева сырья в печи. От температуры зависит содержание летучих веществ в коксе. Обычно производят кокс с содержанием летучих от 6 до 8 %. В результате получается более твердый кокс, лучше подходящий для производства алюминия при благоприятных структуре и содержания примесей. При постоянных давлении и коэффициенте рециркуляции выход кокса с увеличением температуры в камере коксования снижается. Так как суммарный тепловой эффект коксования отрицательный, для завершения процесса необходима теплота, которую обеспечивает печь (рис. 2). Если температура слишком низка, реакция протекает недостаточно глубоко и происходит образование битума или мяг- кого кокса (полукокса). Если же она чрезмерно высока, то образуется очень твердый и трудно удаляемый из камеры кокс. Высокие температуры также усиливают коксообразование в трубах змеевиков печи и соединительных трубопроводах. Таким образом, температуру на выходе печи и соответствующую температуру паров в камере коксования необходимо поддерживать в узких пределах. Хотя и желательно повысить температуру в камере коксования, чтобы компенсировать потерю выхода жидких продуктов вследствие переработки более тяжелого сырья, реальный запас температуры для этого часто бывает недостаточно велик [3].

На закоксовывание труб змеевиков печи в течение рабочего цикла печи указывает рост температуры их поверхности, а также увеличение давления в потоках сырья. За счет низкой теплопроводности кокса по мере роста его отложений уменьшается диаметр труб, что приводит к повышению давления, а также увеличивается температура стенок труб, что приводит к их перегреву и прогару [4].

При закоксовывании труб змеевиков возникает необходимость регулярной чистки змеевиков в процессе работы печи. Существует множество способов очистки, но большинство из них связаны либо с очень жесткими условиями проведения (например, высокая температура), либо с необходимостью отключения секции печи, либо с полной остановкой технологической установки, что в свою очередь приводит к простою оборудования, дополнительным расходам на химические реагенты и трудозатраты персонала, увеличению расходов на обслуживание, ремонт и замену деталей и компонентов, и, как следствие, к потере производительности, снижению выработки продукции и финансовых показателей предприятия [5].

В «з меры коксования

Рис. 2. Типовая схема автоматизации печи

В связи с вышесказанным более целесообразным с точки зрения «профилактики» процесса закоксовывания оборудования является постоянный мониторинг температуры поверхности труб змеевиков печи в течение рабочего цикла, а также давления в сырьевых потоках с использованием СИ с требуемыми для получения достоверных результатов метрологическими характеристиками.

В таблице 1 представлены результаты мониторинга технологических параметров элементов радиантного змеевика установки замедленного коксования. Как следует из представленных данных, колебания давления и температуры происходят в узком интервале значений. Отсюда следует, что для определения причины колебаний и принятия соответствующих мер необходимо использовать более точные и чувствительные СИ давления и температуры. К примеру, некорректные показания температуры в реакционной зоне могут привести к неполной конверсии углеводородов и образованию дополнительных нежелательных продуктов, что отразится на качестве продукции, повышении энергозатрат и состоянии окружающей среды.

Таблица 1. Характеристика технологических параметров элементов радиантного змеевика

|

№ трубы |

Закоксованный змеевик (требуется проведение очистки) |

Чистый змеевик |

||

|

Давление сырья, МПа |

Температура стенки труб, ºС |

Давление сырья, МПа |

Температура стенки труб, ºС |

|

|

1 |

2,38 |

590 |

1,89 |

440 |

|

2 |

2,36 |

594 |

1,87 |

445 |

|

3 |

2,34 |

598 |

1,86 |

450 |

|

4 |

2,31 |

601 |

1,84 |

455 |

|

5 |

2,29 |

605 |

1,82 |

460 |

|

6 |

2,27 |

609 |

1,81 |

464 |

|

7 |

2,24 |

613 |

1,79 |

469 |

|

8 |

2,22 |

616 |

1,77 |

474 |

|

макс. 2,38 |

макс. 616 |

макс. 1,89 |

мин. 440 |

|

На предприятии для контроля температуры и давления при эксплуатации змеевиков реализована автоматизированная система, в которую входят преобразователи давления с капиллярным удлинителем и мембранным разделителем типа EJX530 фирмы «YOKOGAWA» (страна-изготовитель – Япония) и термоэлектрические преобразователи температуры поверхности змеевиков типа ТС 65 фирмы «Endress+Hauser» (страна-изготовитель – Германия).

Технологические параметры процесса коксования, приведенные в таблице 1, указывают на осуществление эксплуатации вышеуказанных СИ в высокотемпературной среде (в процессе периодической очистки змеевиков методом отслаивания с использованием водяного пара высокой температуры), способствующей существенному износу разделительной мембраны преобразователей давления, что приводит к увеличению погрешности измерения и, в конечном итоге, к поломке и непригодности СИ.

Используемые СИ имеют следующие недостатки:

-

- высокая стоимость – приборы EJX530 и ТС 65 являются одними из самых дорогих на рынке, их стоимость значительно превышает аналогичные модели других производителей;

-

- нестабильность измерений – в силу конструктивных особенностей СИ марки ТС 65 не предусматривает работу в условиях высоких температур, в связи с чем могут выдавать ошибочные данные при периодической очистке змеевиков, что, в свою очередь, требует оперативной замены СИ на новые в условиях непрерывности контроля параметром процесса;

-

- длительные сроки поставки – поставки приборов EJX530 и ТС 65 могут занять значительное время из-за сложных логи-

- стических цепочек и ограниченной доступности;

-

- технические ограничения – устройства EJX530 не всегда могут обеспечить необходимую функциональность или точность измерений во всех сценариях использования;

-

- слабая техническая поддержка – производители не всегда осуществляют необходимую техническую поддержку или предоставляют документацию при решении проблем с указанными СИ.

В связи с вышесказанным была поставлена задача замены используемых на предприятии СИ температуры и давления зарубежных производителей на СИ отечественного производства с лучшими метрологическими характеристиками, что, наряду с вопросами обеспечения эффективности процесса коксования, позволило бы также решить актуальную проблему им-портозамещения. Для решения поставленной задачи на первом этапе работ был осуществлен выбор образцов СИ отечественного производства и проведен срав- нительный анализ их метрологических характеристик.

Существует несколько основных рекомендаций правильного выбора СИ при решении конкретной измерительной задачи:

-

- конструкция СИ должна соответствовать конструктивным параметрам контролируемого изделия (вал или отверстие);

-

- предел измерения должен быть больше измеряемого (номинального)

размера;

-

- диапазон показаний по шкале прибора должен быть больше величины контролируемого допуска;

-

- предельная погрешность измерения должна быть меньше допускаемой погрешности Δ ≤ δ;

-

- срок службы;

-

- показатели надежности;

-

- дополнительные характеристики.

Сравнительный анализ метрологических характеристик импортных и отечественных СИ температуры и давления представлен в таблице 2 и 3.

Таблица 2. Сравнительный анализ метрологических характеристик средств измерений давления

|

Средство измерение, используемое на предприятии: Преобразователь (датчик) давления измерительный EJX 530, производства "Yokogawa Electric China Co., Ltd.", Япония |

Альтернативное средство измерения: Преобразователь давления измерительный Сапфир-22МП-ВН-ДИ, производства АО «Теп-локонтроль» |

Альтернативное средство измерения: Датчик давления ЭМИС-БАР 173 производства ЗАО «ЭМИС» |

|

|

Наименование метрологических и технических характеристик |

Значения |

Значения |

Значения |

|

Диапазон измерения давления, МПа |

от -0,01 до 70 |

от 0 до 2,5 |

от -0,1013 до 70 |

|

Пределы допускаемой основной приведенной погрешности, % |

от ±0,025 до ±0,6 |

от ±0,1 до ±0,5 |

±0,1 |

|

Межповерочный интервал, мес |

36 |

60 |

60 |

|

Средний срок службы, лет |

20 |

25 |

30 |

|

Наработка на отказ, ч |

180000 |

270000 |

220000 |

Таблица 3. Сравнительный анализ метрологических характеристик средств измерений температуры

|

Средство измерение, используемое на предприятии: Преобразователь термоэлектрический TC 65, производства "Endress+Hauser Sicestherm S.r.L.", Германия |

Альтернативное средство измерения: Датчик температуры ТП-0198/3, производства ООО НПП "ЭЛЕМЕР" |

Альтернативное средство измерения: Датчик температуры КТХА Ex 01.35, производства ООО "ПК "ТЕ-СЕЙ" |

|

|

Наименование метрологических и технических характеристик |

Значения |

Значения |

Значения |

|

Диапазон измерения температуры, ºС |

от -40 до 1000 |

от -40 до 1100 |

от -40 до 1250 |

|

Класс допуска |

1 (±0,004·|t|) |

1 (±0,004·|t|) |

1 (±0,004·|t|) |

|

Межповерочный интервал, лет |

2 |

2 |

1 |

|

Средний срок службы, лет |

10 |

15 |

15 |

|

Показатель тепловой инерции не более, с |

2,5 (при τ 0,50 ) |

40 (при τ 0,63 ) |

4 (при τ 0,63 ) |

|

Количество рабочих спаев |

1 |

1 |

1 |

|

Вероятность безотказной работы |

30000 часов |

35000 часов |

0,95 за 8000 часов |

|

Дополнительные характеристики |

Отсутствует |

Спец. исполнение наконечник под приварку к поверхности измерения. |

Спец. исполнение для монтажа на трубе змеевика камеры печи |

Из представленных в таблице 2 и 3 видно, что отечественные СИ давления марок Сапфир тип 22ДИ от компании «Тепло-прибор», СИ температуры тип ТП-0198/3 от ООО НПП «ЭЛЕМЕР» и СИ температуры тип КТХАEx01.35 от ООО «ПК ТЕ-СЕЙ» по своим метрологическим характеристикам превосходят импортные аналоги - являются более точными для измерений параметров процесса. Также немаловажным является тот факт, что альтернативные СИ легко устанавливаются, специально изготовлены и оборудованы монтажным комплектом для измерения поверхности технологического оборудования, имеют долгий срок службы и хорошую устойчивость к воздействию внешних факторов, могут работать в различных условиях окружающей среды, обладают высокой надежностью и стабильностью показаний и требуют минимального обслуживания.

Датчики отличаются высоким качеством и функциональностью, что делает их популярными среди специалистов в области автоматизации и контроля параметров технологических процессов. Использование датчиков давления и температуры отечественного производителя предоставляют возможности в поддержке отечественной экономики и развитии отече- ственной промышленности. В случае необходимости замены компонентов СИ или их ремонта обращение к отечественному производителю облегчает процесс обслуживания из-за более быстрой и удобной логистики, существует возможность воспользоваться более оперативной технической поддержкой и гарантийным обслуживанием. Продукция отечественных производителей соответствует местным нормативам и стандартам качества, что важно при оценке соответствия требованиям, а приборы отечественного производства более доступны с точки зрения стоимости из-за отсутствия необходимости перевозки из-за рубежа и уплаты таможенных пошлин.

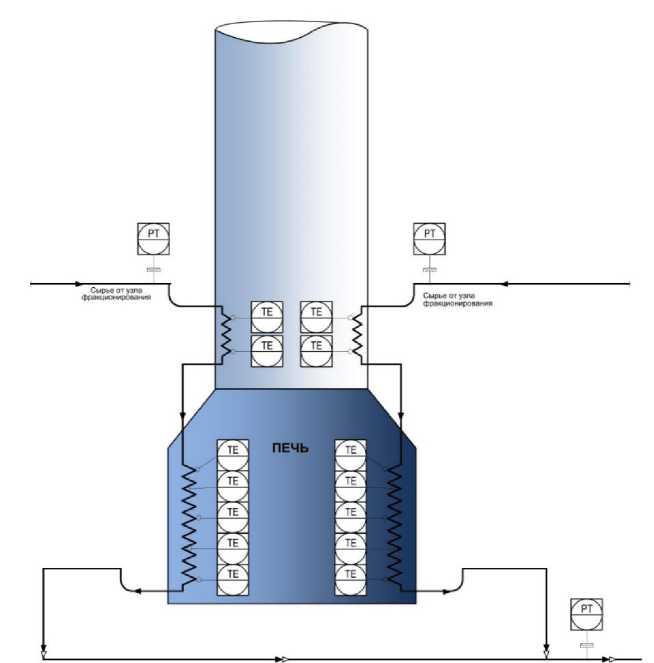

На следующем этапе работ были проведены экспериментальные исследования для проверки соответствия результатов измерений с использованием альтернативных СИ реальным значениям. В эксперименте участвовали указанные в таблице 3 СИ температуры и указанные в таблице 2 давления. Для каждого измерительного прибора были выполнены серии измерений одного и того же параметра.

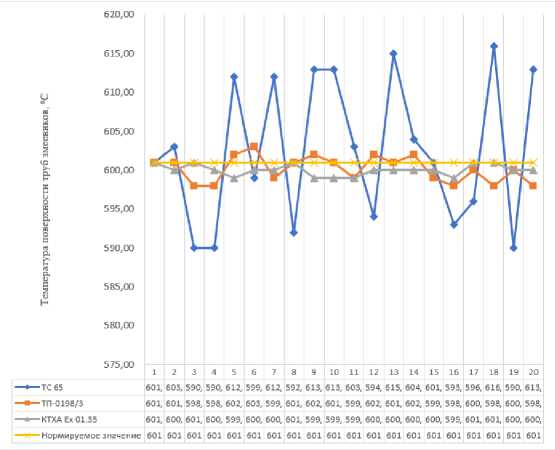

Полученные данные были обработаны и визуализированы в виде графиков – для каждого СИ был построен график зависи- мости давления сырья (рис. 3) и температуры поверхности труб змеевиков (рис. 4) от числа измерений, демонстрирующие различия между результатами измерений, полученными с использованием основного и альтернативного приборов. В серии измерений одного и того же параметра параллельно участвовали два измерительных прибора – основной и альтернативный. Каждое измерение было повторено несколько раз для обеспечения достоверности результатов.

Полученные данные показали, что результаты измерений, проведенные с использованием альтернативных средств из- мерений, имели некоторое отклонение от ожидаемых значений. Однако, анализ различий показал, что эти отклонения были в пределах допустимой погрешности, приближённо к нормирующему значению.

Таким образом, можно сделать вывод, что альтернативные средства измерений, использованные в данном исследовании, соответствуют требованиям точности и надежности и рекомендуются в использовании для измерения и контроля температуры и давления при эксплуатации змеевиков печей на установках замедленного коксования.

Рис. 3. Измерение давления при эксплуатации змеевиков в печи

Рис. 4. Измерение температуры при эксплуатации змеевиков в печи

В заключение можно сказать, что правильный выбор средств измерений играют решающую роль в процессе замедленного коксования. Это позволяет повысить производительность процесса, оптимизировать расход ресурсов, увеличить качества воздействие на окружающую среду. Разработка и внедрение новых технологий и средств измерений в процесс замедленного коксования могут стать ключевым фактором в повышении эффективности нефтеперерабатывающих предприятий.

продукта на выходе и снизить негативное

Список литературы Роль правильного выбора средств измерений в процессе замедленного коксования

- Бендеров Д.И., Походенко Н.Т., Брондз Б.И. Процесс замедленного коксования в необогреваемых камерах. (Библиотечка молодого рабочего). - М.: "Химия", 1976.

- Чернов, А.В. Определение массовой доли кокса в процессе замедленного коксования с использованием метода термического анализа / А.В. Чернов, С.М. Карпов, С.В. Лебедев // Нефтегазовое дело. - 2015. - № 11. - С. 90-94.

- Мейерс Р.А. Основные процессы нефтепереработки / Справочник: пер. с англ. 3-го изд./ Р.А. Мейерс и др.; под ред. О.Ф. Глаголевой, О.П. Лыкова. - СПб.: ЦОП "Профессия", 2011.

- Гринев, А.И. Измерение показателей коксообразования при замедленном коксовании / А.И. Гринев, В.П. Павлов, А.А. Кириченко // Нефтегазовое дело. - 2016. - № 8. - С. 82-85.

- Мухамадеев Д.Х., Валявин Г.Г., Запорин В.П. Способы очистки печных труб установок замедленного коксования от коксовых отложений // Нефтегазовое дело: электронный научный журнал. - 2014. - №2. - С. 166-188.