Самоустанавливающиеся роликоопоры для конвейерной ленты

Автор: Семакин Сергей Дмитриевич

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 3, 2011 года.

Бесплатный доступ

В статье рассматривается возможность предотвращения смещения продольной оси груженой ветви конвейерной ленты относительно вертикальной оси симметрии каждой роликоопоры путѐм автоматического подстраивания подвижной части последней под текущее положение ленты.

Конвейерная лента, поддерживающие ролики, сход ленты в сторону, центрирующая роликоопора

Короткий адрес: https://sciup.org/140215290

IDR: 140215290 | УДК: 621.867.2

Текст научной статьи Самоустанавливающиеся роликоопоры для конвейерной ленты

Лента является самым дорогостоящим элементом ленточного конвейера, а её замена в случае износа сопряжена с большими затратами труда и времени. Поэтому даже незначительное продление срока службы ленты может привести к ощутимому позитивному результату. Одна из причин преждевременного выхода конвейерной ленты из строя состоит в износе её бортов вследствие несовпадения продольной её оси с вертикальной осью симметрии отдельной роликоопоры. Такое несовпадение осей имеет место в двух случаях: при боковом сходе ленты относительно поддерживающих роликов и при некачественном монтаже конвейерного става или вследствие деформации последнего в процессе эксплуатации. Боковой сход рабочей ветви конвейерной ленты происходит, главным образом, из-за продольного искривления самой ленты, так называемой серповидности, вызванного неодинаковой со временем вытяжкой её краев, погрешностями в изготовлении и стыковке, а также из-за неравномерного по ширине ленты размещения транспортируемого материала. Что касается некачественного монтажа става конвейера или его деформации, то устанавливать многочисленные роликоопоры строго по проектной трассе и предотвращать их смещение или при смещении постоянно возвращать в первоначальное положение в условиях карьера – задача чрезвычайно сложная и затратная. Кроме того, взаимное поперечное смещение поддерживающих роликов и рабочей ветви ленты всегда сопровождается просыпями транспортируемого материала, для очистки трассы от которых требуются немалые материальные и трудовые затраты.

В современном конвейеростроении для автоматической регулировки положения рабочей ветви конвейерной ленты с целью поддержания её соосности с роликоопорой исключительное применение нашли устройства, действие которых основано либо на насильственном удержании ленты в нужном неизменном положении, то-есть на пресечении самой попытки бокового схода (дефлекторные ролики), либо на принудительном возвращении уже отклонившейся в сторону ленты в исходное, соосное роликоопоре положение (центрирующие роликоопоры). Подобные технические решения не являются оптимальными, поскольку сопряжены с дополнительно возникающими при этом сопротивлениями движению ленты. Да и само силовое воздействие на ленту происходит, как правило, через её борта, что естественно также приводит к их преждевременному износу.

В основе альтернативного способа постоянного автоматического поддержания соосности рабочей ветви конвейерной ленты и каждой в отдельности роликоопоры лежит принцип не силового принуждения ленты к этому, а непрерывное подстраивание самих поддерживающих грузовую ветвь роликов, под её текущее положение. Иными словами, ленте предоставляется практически полная свобода в поперечном направлении. При боковом её отклонении поддерживающие ролики увлекаются и перемещаются вместе с ней, постоянно обеспечивая тем самым совпадение продольной оси конвейерной ленты и вертикальной оси симметрии подвижной части роликоопоры.

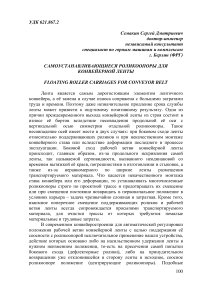

Примером осуществления такого способа может служить роликоопора «а» (рис.), в которой ролики, поддерживающие верхнюю, рабочую ветвь конвейерной ленты, смонтированы на каретке, способной перемещаться в дугообразной в вертикальной плоскости поперечной направляющей [1].

Однако эта роликоопора все же обладает свойством центрирования: при большой амплитуде отклонения ленты и соответственно каретки тангенциальная составляющая их веса и веса транспортируемого груза вопреки назначению устройства пытается вернуть всю систему в исходное проектное положение.

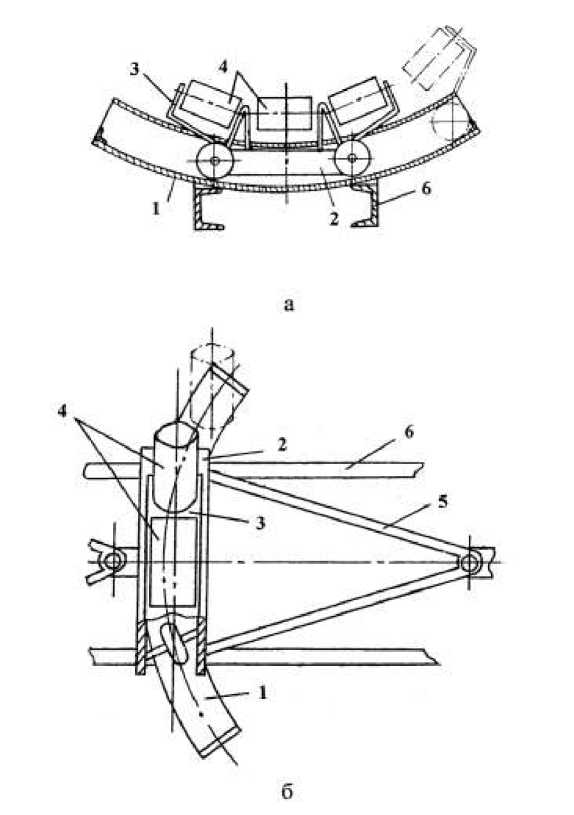

Рис. 1. Самоустанавливающиеся роликоопоры: а – с вогнутой направляющей; б – с плоской направляющей.

1 – направляющая; 2 – каретка; 3 – кронштейн; 4 – ролики; 5 – водило; 6 – прогон

Такого недостатка нет у самоустанавливающейся роликоопоры «б» (рис. 1). В ней в отличие от предыдущей поперечная направляющая выполнена дугообразной в горизонтальной плоскости, что допускает большую амплитуду боковых смещений каретки вместе с лентой, практически не создавая дополнительных сопротивлений её движению [2]. В случае появления сил, побуждающих рабочую ветвь конвейерной ленты к боковому сходу, поддерживающие её ролики вместе с кронштейном, на котором они установлены, и кареткой силами трения увлекаются в том же направлении. При этом каретка перемещается по дуге поворота водила, а кронштейн с роликами, будучи связан с кареткой вертикальной осью с возможностью поворота в горизонтальной плоскости, неизменно занимает перпендикулярное к оси ленты положение. Роликоопора способна компенсировать и погрешности в монтаже конвейерного става, и отклонение отдельных роликоопор от его проектной продольной оси в процессе эксплуатации.

Область применения самоустанавливающихся роликоопор не ограничивается только горизонтально ориентированными ленточными конвейерами, они могут применяться также и в уклонных, и бремсберговых конвейерах.

В условиях нестационарной установки, когда практически невозможно предотвратить деформацию конвейерного става, в условиях, требующих регулярной фронтальной передвижки, чем и характеризуются особенности работы карьерных ленточных конвейеров, применение самоустанавливающихся роликоопор, несмотря на некоторое конструктивное усложнение, может окупиться снижением издержек на замену ленты, ремонт и восстановление конвейерного става, на уборку и зачистку трассы от просыпей и вполне может быть оправдано.

Список литературы Самоустанавливающиеся роликоопоры для конвейерной ленты

- Семакин С.Д. Роликоопора ленточного конвейера. А.с. СССР 337313.

- Semakin S. Selbsteinstellende Tragrollenstation vom Gurtförderer. Offenlegungsschrift. DE 10 2007 022 839 A1.