Сцепление бетона в зоне технологического шва

Автор: Головнев Станислав Георгиевич, Коваль Сергей Борисович, Молодцов Максим Вилленинович

Рубрика: Технология и организация строительного производства

Статья в выпуске: 13 (53), 2005 года.

Бесплатный доступ

Исследованы характер изменения сцепления бетона при устройстве технологических швов и зависимость его от температуры, а также влияние загружения бетона в раннем возрасте на конечную прочность бетона шва.

Короткий адрес: https://sciup.org/147154144

IDR: 147154144 | УДК: 693.547.3

Текст научной статьи Сцепление бетона в зоне технологического шва

Исследованы характер изменения сцепления бетона при устройстве технологических швов и зависимость его от температуры, а также влияние загружения бетона в раннем возрасте на конечную прочность бетона шва.

Конструктивные и технологические особенности монолитного домостроения заключаются в том, что бетон стен, работающий преимущественно на сжатие, обжат жесткими элементами опалубки. Это дает возможность использования эффекта «обоймы» при загружении свежеуложенного бетона в местах контакта с порогами. Эти особенности монолитного домостроения позволяют говорить о необходимости проведения исследований, направленных на определение влияния внешней нагрузки на свежеуложенный бетон, подверженный воздействию отрицательных температур и обжатый жесткой конструктивно неизменяемой опалубкой; Кроме этого, необходимо учитывать то обстоятельство, что свежеуложенный бетон в зоне контакта с порогами уже находится в пригруженном состоянии от действия выше расположенных слоев бетона и, естественно, возникает вопрос о достаточности этого пригружения с точки зрения компенсации негативного влияния отрицательных температур.

со старым бетоном основания в зоне устройства рабочего шва. При устройстве технологического шва, помимо необходимости тщательного снятия цементной пленки, важным технологическим параметром является также температура бетонного основания перед укладкой на него бетонной смеси.

Поэтому задачей проводимых исследований явилось выявление зависимости величины сцепления раннее уложенного бетона с вновь укладываемым бетоном от температуры бетонного основания.

Для исследования прочности рабочего шва изготавливались комбинированные образцы, состоящие из старого и вновь доливаемого бетона. Плоскость контакта бетонов имитировала плоскость рабочего шва в реальных конструкциях.

Эксперимент проводился на трех составах (табл. 1). Для моделирования реальных условий технологии бетонирования в качестве старого бетона, служившего основанием, применялся один состав (состав № 2). А вновь укладываемый бетон,

Таблица 1

Составы для изготовления экспериментальных образцов

|

№ состава |

Класс бетона |

Ras, МПа |

Средняя плотность, кг/м3 |

Расход материалов на 1м3 бетона, кг |

В/Ц |

|||||

|

Цемент |

Песок |

Щебень ' |

Вода |

Добавка лет |

||||||

|

360 |

678 |

1190 |

212 |

0,8 |

||||||

|

1 |

В20 |

26,9 |

2400 |

420 |

619 |

1190 |

212 |

0,9 |

0,59 |

|

|

2 |

В25 |

32,7 |

2400 |

500 |

540 |

1190 |

212 |

1 |

0,50 |

|

При ранних исследованиях влияния раннего загружения свежеотформованного бетона, выдерживаемого при различных температурах, было выявлено, что внешняя нагрузка оказывает положительное влияние при невысоких отрицательных температурах, находящихся в пределах до -10 °C в зависимости от марки бетона [1,2].

Эти исследования показывают, что в зоне контакта с основанием необходимо учитывать эффект пригружения бетона от собственных вышерасположенных слоев бетона при укладке его на неотогретое основание, имеющее невысокую отрицательную температуру.

Однако, помимо непосредственной прочности уложенного бетона, необходимо определение влияния различных технологических параметров на величину сцепления вновь уложенного бетона являющийся бетоном основной конструкции, выполнялся из различных составов (состав № 1,2,3).

Первоначально часть стандартной формы заполнялась бетонной смесью состава № 2, оставляя другую часть свободной. Кроме того, была изготовлена партия образцов размером 100x100x100 мм для определения марочной прочности бетона на сжатие. Изготовленные образцы подвергали уплотнению на виброплощадке в течение 30 секунд. Для устранения влагопотерь в начальный период твердения сразу после уплотнения образцы в формах плотно накрывали стальными крышками с резиновыми прокладками. Далее все образцы помещали в камеру нормального хранения. Образцы для определения марочной прочности бетона на сжатие - на 28 суток, а для изготовления комбинированных образцов - на 72 часа.

Далее бетон, предназначенный для изготовления комбинированных образцов, извлекали из камеры нормального хранения. Из инвентарной металлической формы демонтировались внутренние перегородки, и та грань, к которой должен примыкать доливаемый бетон, обрабатывалась металлической щеткой для улучшения сцепления старого и нового бетона в зоне устраиваемого рабочего шва.

Подготовленный для изготовления комбинированных образцов бетон разбивался на 5 групп для выдерживания его перед доливкой свежей бетонной смеси в заданном температурном режиме:

-

• первая группа помещалась в морозильную камеру с температурой минус 13 °C;

-

• вторая - в холодильную камеру с температурой О °C;

-

• третья - в холодильную камеру с температурой +5 °C;

-

• четвертая - в камеру нормального хранения с температурой +20 °C;

-

• пятая - в камеру термообработки с температурой + 40 °C.

-

- Время термообработки при заданной температуре составляло 6 часов. Температура экспериментальных образцов непрерывно контролировалась хромель-копелевыми термопарами и автоматическим потенциометром.

После 6 часов выдерживания при заданной температуре свободную часть формы заполняли свежеприготовленной бетонной смесью различных составов (см. табл. 1). Кроме того, из того же состава изготавливалась партия образцов размером 100x100x100 мм для определения марочной прочности доливаемого бетона на сжатие.

После формования комбинированные образцы подвергали уплотнению на виброплощадке в течение 30 секунд и помещались на 28 суток в камеру нормального хранения. Время изготовления образцов составляло не более двух минут на каждый образец. После определенного выдерживания образцов в камере нормального хранения производилась их распалубка.

Поскольку для оценки величины сцепления между ранее и вновь укладываемыми бетонами в технологическом шве нет стандартных методов, исследования проводились по двум ниже приведенным методикам.

Первый метод заключался в определении прочности бетона на сжатие параллельно плоскости рабочего шва, второй - в оценке прочности рабочего шва через прочность бетона на срез.

По первой методике формы размером 100x100x100 мм наполовину заполнялись бетонной смесью состава № 2, оставляя другую часть формы того же размера свободной. Верхняя часть изготовленных таким образом половинок обрабатывалась металлической щеткой и выдерживалась при различных температурах согласно методике проведения эксперимента. После 6 часов термообработки свободную часть формы размером

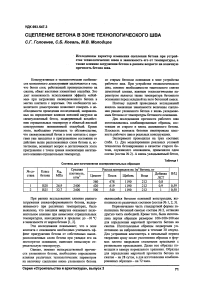

50x100x100 мм заполняли свежеприготовленной бетонной смесью различных составов (см. табл. 1). Испытываемый образец (кубик размером 100x100x100 мм) представлял комбинацию старого и вновь укладываемого бетона, каждый в виде пластины размером 50x100x100 мм. Окончательный вид приготовленного комбинированного образца после распалубки представлен на рис. 1.

Рис. 1. Образец для испытаний по определению прочности бетона технологического шва на сжатие: 1 - бетон, набравший трехсуточную прочность, имеющий заданную температуру; 2 - вновь доливаемый бетон; 3 - технологический шов

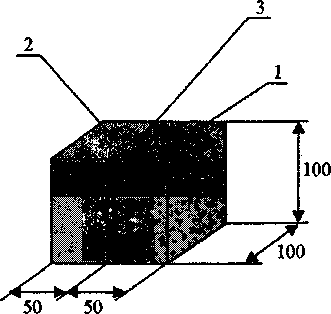

Определение прочности на сжатие комбинированных образцов проводилось после 28 суток нормального хранения на прессе ПСЦ-50. Нагрузка прикладывалась вдоль слоев укладки и плоскости рабочего шва. Схема проведения испытаний по первой методике представлена на рис. 2.

Рис. 2. Схема проведения испытаний бетонного кубика на сжатие в зоне технологического шва: 1 - опорная площадка пресса ПСЦ - 50; 2 - рабочий шток пресса создающий сжимающее усилие; 3 - испытываемый образец; 4 - плоскость рабочего шва

Напряжение сжатия определялось как отношение максимальной нагрузки - Р (кг), при которой происходит разрушение образца, к площади рабочего шва - F (см2). Данные испытаний на сжатие представлены в табл. 2.

Головнев С.Г., Коваль С.Б., Молодцов М.В.

Сцепление бетона в зоне технолоаическоао шва

Таблица 2

Экспериментальные значения прочностей рабочих швов на сжатие

|

№ эксперимента |

Прочность бетона основания R28, МПа |

Прочность вновь укладываемого бетона R2s, МПа |

Прочность шва при различных температурах |

||

|

Температура выдерживания бетона основания, °C |

Прочность на сжатие рабочего шва R, МПа |

Прочность в % от прочности при / выдерживания +20°С |

|||

|

1 |

32,7 |

26,9 |

-13 |

23,9 |

83,28 |

|

0 |

30,4 |

105,92 |

|||

|

+5 |

33,9 |

118,12 |

|||

|

+20 |

28,7 |

100,00 |

|||

|

+40 |

27,3 |

95,12 |

|||

|

2 |

32,7 |

32,7 |

-13 |

24,4 |

81,89 |

|

0 |

31,6 |

106,04 |

|||

|

+5 |

34,6 |

116,10 |

|||

|

+20 |

29,8 |

100,00 |

|||

|

+40 |

27,8 |

93,29 |

|||

|

3 |

32,7 |

38,3 |

-13 |

25,35 |

80,99 |

|

0 |

33,5 |

107,03 |

|||

|

+5 |

35,6 |

113,73 |

|||

|

+20 |

31,3 |

100,00 |

|||

|

+40 |

28,7 |

91,69 |

|||

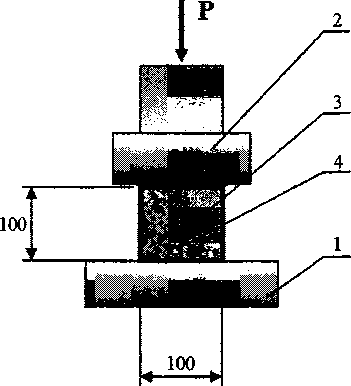

По второй методике в формах размером 300x100x100 мм крайние ячейки размером 100x100x100 мм заполнялись бетонной смесью состава №2, оставляя центральную ячейку того же размера незаполненной. Изготовленные таким образом образцы выдерживались в камере нормального хранения, затем плоскость контакта с вновь укладываемым бетоном обрабатывались металлической щеткой и выдерживались при различных температурах согласно методике проведения эксперимента.

После 6 часов термообработки свободную центральную часть формы размером 100x100x100 мм заполняли свежеприготовленной бетонной смесью различных составов (см. табл. 1).

Испытываемый образец-балочка (размером 300x100x100 мм) представлял собой комбинацию старого бетона (по краям) и вновь укладываемого (в центре), каждый в виде кубика размером 100x100x100 мм. Окончательный вид комбинированных образцов после распалубки представлен на рис. 3.

Рис. 3. Образец для испытаний по определению прочности бетона технологического шва на срез: 1 - бетон трехсуточной прочности, имеющий заданную температуру; 2 - свежеизготовленный вновь доливаемый бетон; 3 - технологический шов

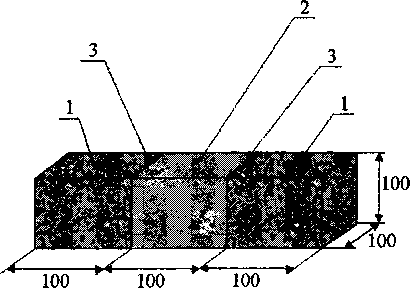

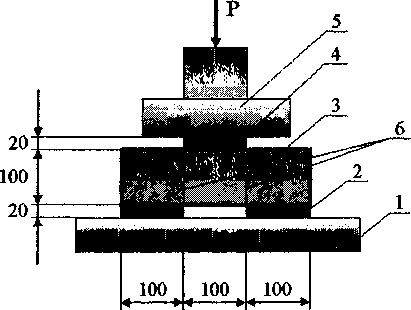

Определение прочности на срез комбинированных образцов проводилось после 28 суток нормального хранения на прессе П-10. Нагрузка прикладывалась вдоль плоскости рабочего шва. Схема проведения испытаний по второй методике представлена на рис. 4.

Рис. 4. Схема проведения испытаний бетонной балоч-ки на срез в зоне технологического шва: 1 - опорная площадка пресса П-10; 2 - металлические пластины размером 100x100x20 мм, закрепленные к опорной площадке; 3 - испытываемый образец-балочка; 4 - металлическая пластина размером 100x100x20 мм передающая нагрузку на среднюю часть образца; 5 - рабочий шток пресса создающий сжимающее усилие; 6 - плоскости среза

Напряжение среза определялось как отношение максимальной нагрузки - Р (кг), при которой происходит разрушение образца, к площади одной плоскости среза - F (см2), так как разрушение образцов всегда происходило только по одной из плоскостей. Данные испытаний на срез представлены в табл. 3.

Как уже было отмечено ранее, для оценки прочности бетона в технологическом шве нет стандартных методик, поэтому при анализе результатов исследований определялся только характер зависимостей прочностных показателей от температуры.

Для этого за 100 % прочности была принята прочность рабочего шва при температуре выдерживания образцов равной +20 °C (нормальные условия твердения бетона). Величины прочностей при других температурах определялись в процентном отношении от 100 % прочности (см. табл. 2,3).

Рис. 5. График зависимости прочности бетона рабочего шва от температуры ранее уложенного бетона, после 28 суток нормального хранения: ■ - прочность на срез; • - прочность на сжатие

С повышением прочности вновь укладываемого бетона прочность рабочего шва также увели чивается, но прирост прочности составляет, в зависимости от температуры, при которой устраивается шов, не более 9 %.

Характер зависимости прочности рабочего шва от температуры для всех экспериментов остается постоянным. Если принять прочность рабочего шва при температуре +20 °C за 100 %, то изменение прочности рабочего шва от температуры представится в виде кривых рис. 5.

Наибольший прирост прочности рабочего шва наблюдается при температурах его устройства близких к 0 °C. Сброс прочности рабочего шва происходит при температурах ниже -10 и выше +20 °C. Это объясняется тем, что при низких отрицательных температурах высока вероятность протекания существенных деструктивных процессов вновь укладываемого бетона, связанных с замерзанием жидкой составляющей. В то время как при температурах выше +20 °C снижается полнота гидратации клинкерного вяжущего в результате уменьшения его активности вследствие образования нерастворимых пленок новообразований вокруг непрореагировавшего цементного ядра.

Список литературы Сцепление бетона в зоне технологического шва

- Сатапкин А.В., Сенченко Б.А. Раннее нагружение бетона и железобетона в мостостроении. -М.: Автотрансиздат, 1956. -125 с.

- Головнев С.Г. Технология зимнего бетонирования. Оптимизация параметров и выбор методов. -Челябинск: Изд-во ЮУрГУ, 1999. -156 с.