Седиментационная устойчивость кластерных электролитов хромирования и роль наноразмерных частиц в процессе электроосаждения хромовых покрытий

Автор: Салахова Розалия Кабировна, Тюриков Евгений Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 6-1 т.15, 2013 года.

Бесплатный доступ

Представлены результаты исследования седиментационной устойчивости саморегулирующегося и оксалатно-сульфатного электролитов хромирования, содержащих наноразмерные частицы оксидов металлов, и исследованы закономерности процессов кластерного хромирования в электролитах на основе соединений Cr(VI) и Cr(III).

Седиментационная устойчивость, наноразмерные частицы, саморегулирующийся электролит хромирования, оксалатно-сульфатный электролит хромирования

Короткий адрес: https://sciup.org/148202532

IDR: 148202532 | УДК: 621.357.7

Текст научной статьи Седиментационная устойчивость кластерных электролитов хромирования и роль наноразмерных частиц в процессе электроосаждения хромовых покрытий

Одним из приоритетных стратегических направлений разработки материалов и технологий является создание наноструктурированных, аморфных материалов и покрытий [1]. Для реализации этой цели предлагаются технологии осаждения хромовых покрытий с применением наночастиц оксидов металлов, обеспечивающие получение покрытий с более высоким уровнем служебных свойств по сравнению с существующими традиционными технологическими процессами хромирования. Предлагаемые альтернативные технологии кластерного хромирования являются ведущими разработками ФГУП «ВИАМ» в рамках научного направления «кластерная гальваника» [2-4], сформированного в УНТЦ ФГУП «ВИАМ» в конце 90-х годов прошлого столетия и активно развивающегося по настоящее время. Следует пояснить, что кластерными электролитами хромирования авторы обозначают наносуспензии, содержащие в качестве частиц дисперсной фазы на-норазмерные частицы (нанопорошки) оксидов металлов и карбидов неметаллов.

Первоочередной задачей при разработке технологий осаждения гальванических покрытий в электролитах, содержащих нанопорошки, является создание стабильных электролитов-суспензий, обладающих высокой седиментационной и коагуляционной устойчивостью [5-8]. Только в таких устойчивых системах наноразмерные частицы смогут выполнять функциональную роль модифицирующей добавки, обеспечить воспроизводимость результатов и новый уровень свойств покрытий. С целью проведения комплексного изучения электролитов хромирования ав-

торы в качестве объекта исследований использовали электролиты хромирования на основе соединений хрома различной валентности (Сr3+, Cr 6+), так как и физико-химические свойства этих электролитов (состав, плотность, вязкость, кислотность) и кинетика процесса электроосаждения хрома в них имеют свои отличительные особенности [9]. Несмотря на многочисленные исследования, проведенные с целью выяснения механизма электролитического осаждения хрома (как «шестивалентного», так и «трёхвалентного»), до настоящего времени ещё не создано строгой теории, объясняющей все стадии этого своеобразного процесса. На основе изучения седиментационной устойчивости наночастиц в электролитах хромирования авторы статьи попытались определить функциональную роль наночастиц в процессе формирования покрытий Cr (VI) и Cr (III), а также предложили модель движения нанораз-мерных частиц в приэлектродном пространстве и схему их взаимодействия с двойным электрическим слоем на поверхности катода.

МЕТОДИЧЕСКАЯ ЧАСТЬ

В качестве базовых составов для приготовления кластерных электролитов хромирования использовали саморегулирующийся электролит на основе хромовой кислоты [10, 11] и оксалатно-сульфатный электролит на основе сернокислого хрома, разработанный учёными ИФХЭ РАН под руководством Ю.М. Полукарова [12, 13]. Некоторые физико-химические свойства данных электролитов хромирования представлены в табл. 1.

В данные электролиты были добавлены на-норазмерные частицы оксидов металлов (Al2O3, ZrO2) сферической формы дисперсностью 5-100 нм. При этом способ приготовления наносуспензий отличался методами приготовления и введения в электролит второй фазы:

-

- суспензию нанопорошка готовили механи-

- Таблица 1. Физико-химические свойства электролитов хромирования

-

- водную эмульсию нанопорошка готовили путём ультразвукового диспергирования;

-

- водную эмульсию нанопорошка готовили путём последовательного выполнения операций: обработка навески наночастиц ацетоном, сушка, ультразвуковое диспергирование в воде.

Седиментационный анализ наночастиц Al2O3 или ZrO2 в оксалатно-сульфатном электролите хромирования проводили путем регистрации на торсионных весах ВТ-500 (цена деления 1 мг) массы осадка, накапливающегося на платформе-чашечке при оседании нанопорошка, который первоначально был равномерно распределён (механическое перемешивание) в объёме электролита по всей высоте цилиндра.

Седиментационную устойчивость частиц (скорость оседания) определяли с помощью фотометре КФК-3-01-«ЗОМЗ» путем измерения коэффициента светопропускания в электролитах-суспензиях. В качестве раствора сравнения (холостая проба) при седиментационных исследованиях использовали соответствующий электролит хромирования без добавок наночастиц. Интенсивность светопропускания в контрольном растворе принимали за 100 %.

Следует подчеркнуть, что вышеописанным способом фотометрии была определена седиментационная устойчивость, которая обеспечивается гидродинамическими факторами (вязкость и плотность дисперсионной среды, размер и плот- ность наночастиц). В реальных условиях, в процессе хромирования, седиментационная устойчивость наночастиц в электролите поддерживается также благодаря воздействию термодинамических факторов: конвективный теплообмен (температура электролитов 40-60 °С), перемешивание электролита за счёт выделение водорода и кислорода.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Электролиты хромирования с добавками на-норазмерных частиц оксидов металлов в виде оплавленных шариков сферической формы по современной классификации суспензий можно отнести к свободнодисперсным (дисперсная фаза подвижна) системам [14]. В свою очередь по степени дисперсности твёрдой фазы (размер частиц от 5 до 100 нм) данный электролит-суспензия относится к ультрадисперсным системам.

Характерным общим свойством суспензий является склонность к оседанию (седиментации) или всплыванию дисперсной фазы. Понятно, что при полной седиментации частиц в процессе электролиза, целесообразность использования нано-размерных частиц сводится к нулю.

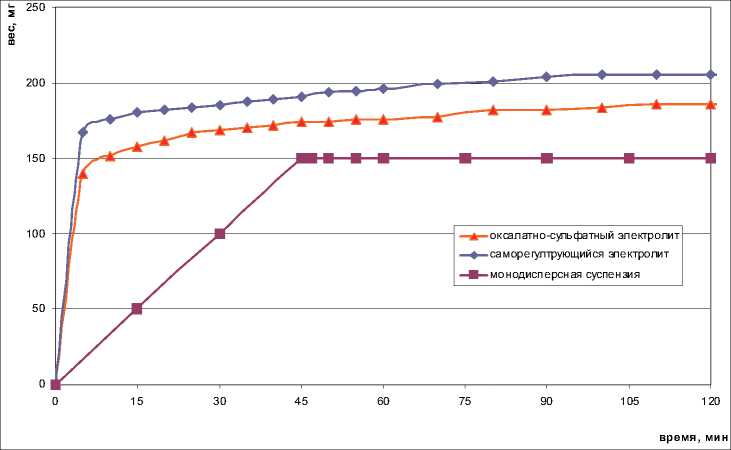

На рис. 1 представлены результаты седиментационного анализа электролитов хромирования с наночастицами Al2O3 концентрацией 7,5 г/л, выполненного с использованием торсионных весов. Характер полученных кривых свидетельствует о том, что электролиты хромирования с нанопорошками являются полидисперсными системами, т.е. твёрдая фаза электролитов-суспен-

Рис. 1. Седиментация наноразмерных частиц Al2O3в электролитах хромирования

зий состоит из частиц разного размера, вследствие чего они движутся с определённой для каждой фракции частиц скоростью v (r) и оседают независимо друг от друга. Для монодисперсных систем, для которых характерна постоянная скорость накопления осадка в течение всего времени, зависимость веса осадка от времени представляет собой прямую линию.

Начальный линейный участок кривых на рис. 1 соответствует полному оседанию крупных частиц (~ 100 нм), что происходит в течение первых пяти минут. Изменение характера зависимости массы осевшего осадка от времени (участок с плавным ходом кривой) показывает, что происходит непрерывное изменение скорости накопления осадка, которая в свою очередь определяется скоростью седиментации частиц Al2O3 дисперсностью (5-100 нм). Горизонтальный линейный участок отвечает постоянному значению веса осадка после завершения седиментации.

СЕДИМЕНТАЦИОННАЯ

УСТОЙЧИВОСТЬ НАНОЧАСТИЦ Al2O3 В САМОРЕГУЛИРУЮЩЕМСЯ

ЭЛЕКТРОЛИТЕ ХРОМИРОВАНИЯ

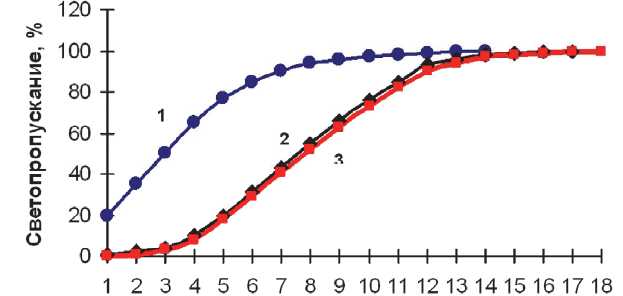

На рис. 2 представлены результаты исследования седиментационной устойчивости наночастиц Al2O3 в саморегулирующемся электролите хромирования в зависимости от времени, способа обработки наночастиц и добавления ПАВ. Частицы нанопорошка оксида алюминия в процессе хранения и транспортировки склонны к агрегации, поэтому очень важно выбрать способ их обработки и введения в электролит, обеспечивающие коагуляционную устойчивость и стабилизацию образовавшейся суспензии. Из приведенных графиков видно, что наименьшей седиментационной устойчивостью обладает суспензия, приготовленная путём механического перемешивания нанопорошка.

Обработка нанопорошка ацетоном и ультразвуком заметно повышает седиментационную устойчивость оксида алюминия. Это свидетельствует о том, что отмывание наночастиц ацетоном с последующим диспергированием ультразвуком предотвращая их конгломерацию. Введение в суспензию ПАВ (хромоксан) не оказывает заметного влияния на скорость оседания частиц.

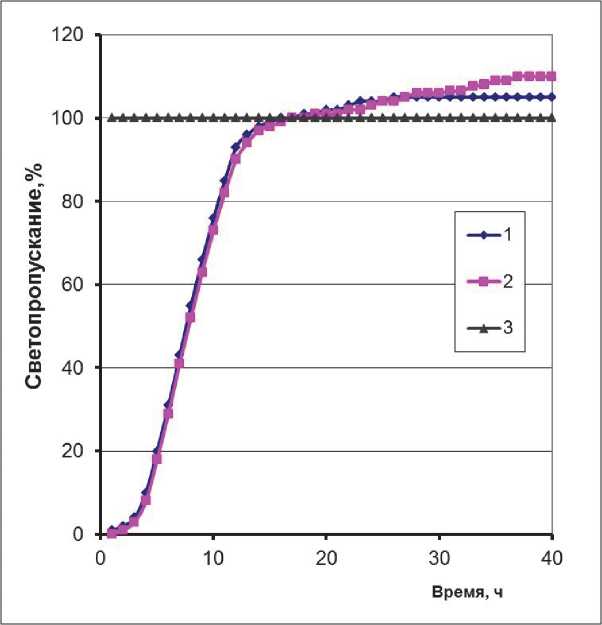

Изучена зависимость светопропускания кластерного саморегулирующегося электролита от концентрации вводимых в электролит наночастиц оксида алюминия (рис. 3).

Из приведенных графиков видно, что при выдержке суспензий более 20 часов светопро-пускание электролитов превышает отметку 100%, т.е. со временем происходит осветление кластерных электролитов. При этом степень осветления электролитов и скорость этого процесса напрямую зависят от концентрации введённого нанопорошка. Установлено, что в электролите с содержанием Al2O3в количестве 5г/л светопропускание суспензии через 26 часов достигает постоянной величины 105%, а в электролите с концентрацией оксида алюминия 10 г/л светопропускание составляет 110% после 37 часов выдержки. Осветление кластерных электролитов относительно электролита без наночастиц (холостая проба), можно объяснить способностью наночастиц адсорбировать на своей поверхности окрашенные анионы CrO42-, HCrO4-, Cr2O72- и седиментацией образовавшихся кластеров.

СЕДИМЕНТАЦИОННАЯ

УСТОЙЧИВОСТЬ НАНОЧАСТИЦ Al2O3 И ZrO2В ОКСАЛАТНО-СУЛЬФАТНОМ ЭЛЕКТРОЛИТЕ ХРОМИРОВАНИЯ

Результаты проведённых исследований по седиментационной устойчивости Al2O3 и ZrO2

Время, ч

Рис. 2. Зависимость светопропускания электролита хромирования (СЭХ) от способа обработки наночастиц Al2O3:

1 – механическое перемешивание; 2 – обработка ацетоном и ультразвуком;

3 – обработка ацетоном и ультразвуком + 0,4 г/л ПАВ

Рис. 3. Зависимость коэффициента светопропускания СЭХ от концентрации наночастиц:

1 – Al2O3 5 г/л; 2 – Al2O3 10 г/л; 3 – электролит без добавок наночастиц

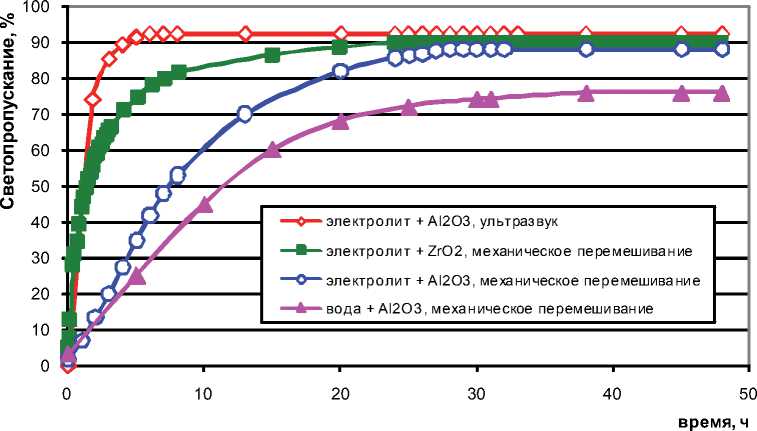

(7,5 г/л) в электролите-суспензии и в воде в зависимости от времени выдержки системы и способа приготовления эмульсии нанопорошка (механическое перемешивание и ультразвуковое диспергирование) представлены на рис. 4.

Сравнительный анализ кривых светопропус-кания электролита-суспензии и суспензии наночастиц в воде показывает, что скорость седиментации наночастиц оксидов металлов в электролите значительно выше, несмотря на то, что оксалатно-сульфатный электролит хромирования имеет боль- шую вязкость и плотность ( р = 1,24) по сравнению с водой. Этот факт можно объяснить тем, что на развитой поверхности наночастиц адсорбируются имеющиеся в электролите комплексные катионы хрома, что приводит к заметному увеличению светопропускания в результате их седиментации. Причём, как свидетельствует характер плавного участка кривых, скорость седиментации ZrO2 выше, чем скорость седиментации оксида алюминия, что объясняется повышенной адсорбирующей способностью наночастиц ZrO2 по

Рис. 4. Зависимость светопропускания суспензий воды и электролита хромирования от времени и способа обработки нанопорошков

сравнению с Al2O3 в результате того, что они имеют большую удельную поверхность (37 м2/г против 32 м2/г). Как видно из графика, самая высокая скорость седиментации характерна для наночастиц, введённых в электролит после ультразвукового диспергирования. На основании полученных экспериментальных данных можно утверждать, что ультразвуковая обработка в значительной степени активирует поверхность наночастиц и соответственно повышает их свойства, как адсорбента. Следует заметить, что седиментация этих наночастиц прекращается после 5-6 часов выдержки электролита, при этом не осевшие наночастицы приобретают состояние седиментационной устойчивости. Что касается наноразмерных частиц оксидов металлов, введённых в электролит после обработки методом механического перемешивания, то они достигают седиментационной устойчивости только после 25 часов выдержки электролита-суспензии.

РОЛЬ НАНОРАЗМЕРНЫХ ЧАСТИЦ В ПРОЦЕССЕ ЭЛЕКТРООСАЖДЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ

Результаты исследования седиментационной устойчивости хромовых электролитов-суспензий показали, что наночастицы Al2O3и ZrO2 адсорбируют на своей поверхности находящиеся в растворе ионы с образованием электронейтральных частиц с двойным электрическим слоем, так называемых мицелл [14], которые мы классифицируем как «кластеры». Строение мицеллы, образовавшейся в саморегулирующемся и оксалатно-сульфатном электролите, будет отличаться составом катионов и анионов в электрических слоях Гельмгольца и диффузионном внешнем слое. При наложении внешнего тока модель движения наноразмерных частиц с адсорбированными ионами в прикатодном слое и характер их взаимодействия с двойным электрическим слоем на границе раздела катод-электролит определяется особенностями разряда ионов хрома в электролитах. Так, в саморегулирующемся электролите происходит постадийный разряд хрома из анионов (хро-мат-ионов) по схеме [15]:

2CrO 4 2- + 2Н + < К 1 > 2 HCrO ; < К 2 > Cr 2 O 7 2- + 2 e ^ Cr4+ ^ Cr3+ ^ Cr2+ > Cr0 (1)

Тогда как в оксалатно-сульфатном электролите в электродных реакциях восстановления участвуют только катионные формы комплексных соединений [12].

[Cr(H2O)6]3+ > [Cr(H2O)5OH]2+ > [Cr(H2O)5C2O4] > Cr2+ > Cr+ > Cr0. (2) Таким образом, при наложении разности по тенциалов наночастицы, содержащиеся в электролите, выполняют роль дополнительного транспортного средства по доставке ионов осаждаемого металла (хрома) к поверхности катода и влияют на кинетику переходных происходящих на границе катод-электролит [16].

Согласно теоретическим положениям электрохимии доставку частиц к катоду обеспечивают: электростатическое поле катода (миграция комплексных ионов), естественное или искусственное перемешивание, конвективный теплообмен (перенос), электрокинетические явления (электрофорез и электроосмос) и, наконец, броуновское движение и молекулярная диффузия. Движущей силой молекулярной диффузии является понижение при электролизе поверхностной концентрации хромсодержащих ионов по сравнению с объёмной. Определённый вклад в перенос частиц вносит потенциальная сила, а также сила, возникающая под действием градиента давления в гальванической ванне [17]. При наложении разности потенциалов перемещение нано-размерных частиц дисперсной фазы к катоду происходит в основном за счёт электрофоретической подвижности.

Можно предположить, что наночастицы, обладая высокой скоростью движения, разрывают двойной электрический слой по плоскости скольжения, в результате чего под воздействием электростатических сил происходит перераспределение зарядов в адсорбированном слое наночастиц. Причём, при относительном движении фаз в противоположные стороны возникает релаксационный эффект (электрофоретическое торможение), проявляющееся в нарушении симметрии диффузного слоя вокруг частиц. При этом возникает внутреннее поле (диполь), направленное против внешнего поля. Наночастицы с адсорбированными ионами (коллоидные мицеллы) переходят в заряженный диполь и соударяются с комплексными ионами хрома плотного двойного электрического слоя (слой Гельмгольца) и поверхностью катода.

Вероятнее всего, при столкновении мицелл с катодной поверхностью происходит разряд дипольных частиц, и наночастицы с преобладающим отрицательным зарядом начинают двигаться по законам электрохимии в сторону анода. Десорбция наночастиц на катодной поверхности усиливается также влиянием ионов H3O+, восстанавливающихся на катоде. Наночастицы оксидов металлов при ударе о катод образуют центры кристаллизации (зародыши). Вследствие большого количества частиц участвующих в процессе (~5·109 шт/мм3), кристаллизация носит многозародышевый характер.

Таким образом, введение в электролиты хромирования ультрадисперсной фазы оказывает значительное влияние на электрохимические процессы разряда ионов и на характер формирования хромового осадка, что выражается в повышении технологических параметров процесса (выхода хрома по току, скорость осаждения покрытий, рассеивающая способность электролита) и обеспечивает новый уровень физико-механических свойств покрытий (микротвёрдость, адгезия, шероховатость).

ЗАКЛЮЧЕНИЕ

Результаты проведённого седиментационного анализа электролитов хромирования с нано-размерными частицами оксидов металлов (Al2O3, ZrO2) показали, что данные наносуспензии являются полидисперсными системами.

Методом фотоэлектронной спектроскопии исследована седиментационная устойчивость наночастиц оксидов металлов в саморегулирующемся и ок-салатно-сульфатном электролите хромирования. Установлено, что на поверхности наночастиц адсорбируются окрашенные ионы хрома, причём адсорбционная способность частиц двуокиси циркония выше, чем оксида алюминия. Показано, что ультразвуковое диспергирование повышает седиментационную и коагуляционную устойчивость наночастиц и усиливает их свойства как адсорбента.

На основании проведённых исследований предложен механизм формирования кластерных хромовых покрытий с учётом влияния нанодис-персной фазы на кинетику переходных процессов на границе катод-электролит и определена функциональная роль наноразмерных частиц как транспортного средства по доставке ионов хрома к покрываемой поверхности.

Список литературы Седиментационная устойчивость кластерных электролитов хромирования и роль наноразмерных частиц в процессе электроосаждения хромовых покрытий

- Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии» 2012. № S. С. 7-17.

- Ильин В.А. Нанотехнологии нанесения кластерных гальванических покрытий//Авиационные материалы и технологии. 2009. № 2. С. 3-6.

- Налётов Б.П. Кластерная гальваника -нанотехнология электрохимических коллоидных систем//Авиационные материалы и технологии. 2009. № 1. С. 27-32.

- Семенычев В.В., Салахова Р.К., Тюриков Е.В., Ильин В.А. Защитные и функциональные гальванические покрытия, получаемые с применением наноразмерных частиц//Авиационные материалы и технологии. 2012. № S. С. 335-342.

- Нагаев В.В. Исследование электролитов никелирования, содержащих нанопорошки//Авиационные материалы и технологии. 2009. № 1. С. 18-19.

- Парфенова Л.И., Закиров И.М. и др. Седиментационная устойчивость частиц фуллерена С60 в сульфаматном электролите никелирования.//Известия высших учебных заведений. Авиационная техника 2011. №1 С. 68-70.

- Е.Е. Карепина, А.Ю. Годымчук. Седиментационная устойчивость оксидных наночастиц несферической формы.//Высокие технологии в современной науке и технике: сборник научных трудов II Всероссийской научно-технической конференции молодых учёных, аспирантов и студентов. Томск. 2013. Т. 1. С.189-192.

- Балакай В.И., Мурзенко К.В., Бырылов И.Ф. Электролит для получения композиционных электролитических покрытий на основе никеля.//Сборник тезисов докладов 8-ой Международной конференции «Покрытия и обработка поверхности». 2011. С. 14-15.

- Салахова Р.К. Хромирование в электролите, содержащем соли трехвалентного хрома и нанопорошки как альтернатива хромированию из стандартных электролитов//Известия Самарского научного центра РАН. 2008. Специальный выпуск. Т.1. С. 77-82.

- Тюриков Е.В. Исследование служебных свойств покрытий, полученных в саморегулирующемся электролите хромирования, содержащем нанопорошок оксида алюминия с размером частиц 5-50 нм//Авиационные материалы и технологии. 2009. №1. С.13-17.

- Тюриков Е.В. Свойства хромовых покрытий, полученных в электролитах, содержащих нанопорошок оксида алюминия.//Известия Самарского научного центра РАН. 2008. Специальный выпуск. Т.1. С. 83-90.

- Едигарян А.А., Полукаров Ю.М. Электроосаждение и свойства осадков хрома из концентрированных сернокислых растворов Сr(III)//Защита металлов. 1998. Т. 34. № 2. С. 117-122.

- Электролит хромирования и способ получения хромового покрытия на стальных деталях: Патент РФ 2231581, опубл. 27.06.04 Бюл. № 18.

- Фролов Ю.Г. Курс коллоидной химии. Поверхностные явления и дисперсные системы. М.: Химия. 1989. С. 297.

- Фаличева А.И. Исследование процесса хромирования из электролитов, содержащих соединения хрома (III) и хрома (VI)//Дисс. … докт. хим. наук. Воронеж. 1970. 482 с.

- Тюриков Е.В., Семёнычев В.В., Ильин В.А. О роли наноразмерных частиц оксида алюминия в саморегулирующемся электролите хромирования//Известия Самарского научного центра РАН. 2012. Т.14. № 4 (3). С. 802-807.

- Дубинский Н.А. Об образовании композиционных материалов, полученных электрохимическим способом//Коррозия: материалы, защита. 2007. №11. С.6-10.