Селективная модификация двухфазной стали DP 1000 лазерным воздействием с применением дифракционного оптического элемента

Автор: Мурзин Сергей Петрович, Блохин Максим Витальевич

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 5 т.43, 2019 года.

Бесплатный доступ

Выполнены экспериментальные исследования формирования пучка СО 2-лазерного излучения отражающим дифракционным оптическим элементом. Для увеличения апертуры исходного пучка применялся коллиматор, содержащий систему двух плоско-выпуклых сферических линз из ZnSe. Для фокального отрезка, формируемого дифракционным оптическим элементом, при использовании коллиматора, кроме увеличения в 1,3 раза длины, имело место уменьшение максимальной плотности мощности излучения в световом пятне. Определена возможность формирования лазерным воздействием в двухфазной стали, наряду с исходной структурой, структур полной закалки, неполной закалки и отжига. Формирование таких структур обусловлено характером распределения температурных полей и различием в скорости охлаждения по объёму зоны термического влияния.

Лазерное воздействие, формирование лазерного пучка, дифракционный оптический элемент, коллиматор, сталь двухфазная, селективная модификация, структура

Короткий адрес: https://sciup.org/140246511

IDR: 140246511 | DOI: 10.18287/2412-6179-2019-43-5-773-779

Текст научной статьи Селективная модификация двухфазной стали DP 1000 лазерным воздействием с применением дифракционного оптического элемента

При лазерной обработке материалов обеспечивается локальный концентрированный подвод энергии сфокусированного излучения с высокой плотностью мощности, большей, чем при использовании практически любого другого теплового источника. Лазерное воздействие применяют не только для соединения или разделения материалов, но и для изменения их физико-механических свойств. Современное состояние и достижения в области физики обработки металлов и сплавов лазерным излучением представлено в различных статьях и монографиях [1–3]. В многочисленных справочниках [4–6] подробно описано применение лазерных устройств для реализации разнообразных производственных технологий. Известно, что многие важные характеристики металлических материалов являются структурно-чувствительными, то есть могут управляться путём изменения структур материалов в результате лазерной обработки. Однако большая часть работ в этом направлении посвящена упрочнению металлических сплавов. Такой подход оправдан в том случае, когда целью является повышение прочности материалов. В связи с разработкой и более широким использованием высокопрочных материалов появляются задачи, связанные с необходимостью их локального снижения твёрдости, например, для облегчения операций формовки [7–9]. Лишь немногие работы посвящены исследованиям процесса разупрочнения материалов путём контролируемого изменения структур [10–14]. Даже термин «лазерный отжиг», который в более широком смысле означает изменение структуры твёрдых тел под дей- ствием лазерного излучения различной длительности, в литературе обычно относят к импульсной кристаллизации полупроводниковых структур лазерным излучением наносекундной длительности.

В настоящее время находят применение высокопрочные двухфазные ферритно-мартенситные стали с контролируемым количеством мартенсита, которые среди низколегированных сталей имеют благоприятное сочетание прочности и пластичности. В то же время эти стали обладают хорошей коррозионной стойкостью и неплохими механическими свойствами. Двухфазные ферритно-мартенситные структуры предоставляют возможность их модифицирования, используя различные комбинации параметров нагрева и охлаждения. Преимущества одного режима могут быть связаны с возможностью мартенситного упрочнения сталей с низким содержанием легирующих элементов, а, например, других – в лучшем сочетании прочности и пластичности и т.д.

При этом лазерное излучение должно фокусироваться на поверхности обрабатываемого материала с возможностью достижения желательного распределения плотности мощности. Для формирования лазерного излучения разработаны различные оптические системы. Однако не сообщается о сочетании требуемого распределения плотности мощности лазерного излучения желательной формы и концентрации мощности лазерного излучения в зоне обработки с высокой надёжностью. Возможность создания светового пятна в виде рисунка или области с конкретным распределением плотности мощности лазерного излучения предоставляют дифра-ционные оптические элементы [15–18].

Целью работы является формирование в образце обрабатываемого материала, наряду с исходной ферритно-мартенситной структурой, структур полной закалки, неполной закалки и отжига путём лазерного воздействия с чётко определённым распределением плотности мощности излучения, что является важным этапом выявления и создания условий для контролируемой селективной модификации материалов. Для формирования лазерного излучения и точного дозирования подводимой энергии предполагается применение дифрационных оптических элементов. Исследование изменения структуры обрабатываемого материала планируется осуществить методом растровой электронной микроскопии.

Экспериментальные исследования перераспределения мощности лазерного излучения, формируемого дифракционным оптическим элементом

Применение схемы нагрева непрерывным излучением, сфокусированным в установленный перпендикулярно, под углом или параллельно траектории движения заготовки отрезок, позволяет реализовать технологические возможности лазерной термической обработки [19, 20]. Воздействие лазерного излучения на обрабатываемый материал осуществляют в зависимости от заданной формы зоны обработки и требуемого распределения плотности мощности излучения. Неоднородное распределение плотности мощности излучения по длине отрезка с её максимумом в центре приводит, например, к снижению уровня пластических деформаций листовой заготовки и, следовательно, к уменьшению её коробления в процессе обработки. В этом случае в составе оптической системы транспортировки и формирования излучения в качестве фокусирующего целесообразно использовать дифракционный оптический элемент, выполненный в виде отражающей излучение пластины с микрорельефной структурой поверхности, определяемой в зависимости от формы зоны обработки, распределения, плотности мощности лазерного излучения и его длины волны, форма рабочей поверхности которой определяется формулой, представленной в работах [21, 22]. Увеличение длины фокального отрезка такого оптического элемента и некоторое перераспределение энергии к периферии светового пятна могут быть осуществлены при увеличении диаметра фокусируемого пучка [23–25].

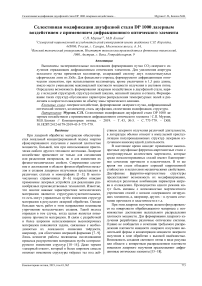

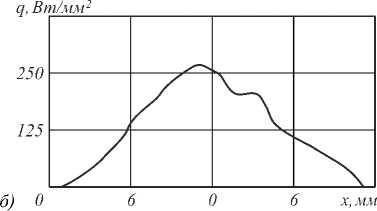

Экспериментальные исследования формирования излучения с помощью отражающего дифракционного оптического элемента выполнялись с использованием СО2-лазерного технологического оборудования «BY-STAR 2512» с излучателем BTL 1800, имеющего в режиме генерации ТЕМ01-моды поперечное сечение пучка в виде эллипса с величинами малой и большой осей 19 мм и 20 мм соответственно. Мощность излучения составляла 950 Вт. Измерение распределения плотности мощности лазерного излучения в фокальной плоскости дифракционного оптического элемента проводилось измерителем мощности ИМО2Н, пе- ремещающимся в системе координат, перпендикулярной оси пучка, и снабжённым квадратной диафрагмой размером 0,1 × 0,1 мм. Максимальная плотность мощности излучения имела место в центральной зоне поперечного сечения пучка и составила 9 Вт/мм2. Для увеличения апертуры исходного пучка применялся коллиматор, содержащий систему двух плоско-выпуклых сферических линз из ZnSe с радиусами кривизны 0,08 м и 0,176 м. Применение описанного коллиматора позволило увеличить апертуру пучка в 1,25 раза. Поперечное сечение пучка также представляло собой эллипс, при этом величины малой и большой осей увеличились на 25%, а максимальная плотность мощности излучения уменьшилась в 1,55 раза до значения 5,8 Вт/мм2. На рис. 1

представлены распределения плотности мощности

q. В т/мм-

7,5

-

б) 0 6 0 6 U, мм

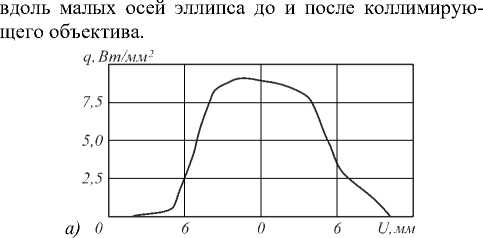

Рис. 1. Распределения плотности мощности вдоль малых осей эллипса до (а) и после коллимирующего объектива (б)

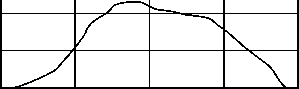

Использование коллиматора позволяет перенести долю энергии от центра дифракционного оптического элемента на его периферийные зоны, которые перераспределяют излучение на края светового пятна и рассчитаны для работы в условиях экспоненциально малой плотности мощности. Поэтому, кроме увеличения в 1,3 раза длины фокального отрезка, имело место некоторое повышение плотности мощности излучения на краях сфокусированного светового пятна. Максимальная плотность мощности излучения в световом пятне без использования коллимирующего устройства имела значение 350 Вт/мм2, а при использовании коллимирующего устройства уменьшилась до значения 265 Вт/мм2, что составило 75% от исходной. На рис. 2 представлены результаты экспериментального определения распределения плотности мощности излучения в фокальной плоскости дифракционного оптического элемента.

Формирование в двухфазной стали структур закалки и отжига лазерным воздействием

Основным этапом выявления и создания условий для контролируемой селективной модификации ма- териалов с ферритно-мартенситной структурой путём лазерного воздействия с чётко определённым распределением плотности мощности излучения является определение возможности формирования в образце обрабатываемого материала различных зон: от полной закалки до отжига. Для формирования лазерного пучка и точного дозирования подводимой энергии применялся дифракционный оптический элемент. В качестве поглощающего использовалось термостойкое антикоррозионное покрытие толщиной около 30 мкм, наносимое распылителем из суспензии пигментов и наполнителей в растворе полифенилсилоксановой смолы, модифицированной сополимером бутилметакрилата и метакриловой кислоты с целевыми добавками.

Рис. 2. Результаты экспериментального определения распределения плотности мощности излучения в фокальной плоскости дифракционного оптического элемента без использования (а) и при использовании (б) коллимирующего объектива

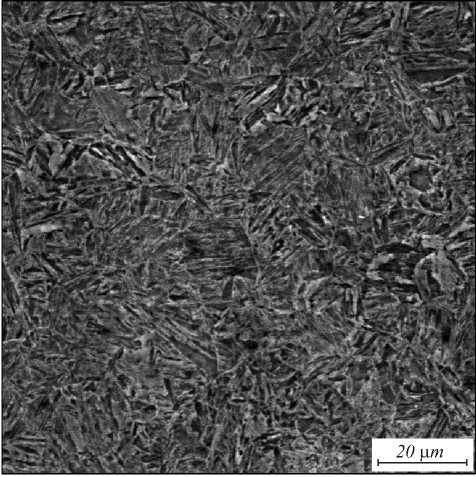

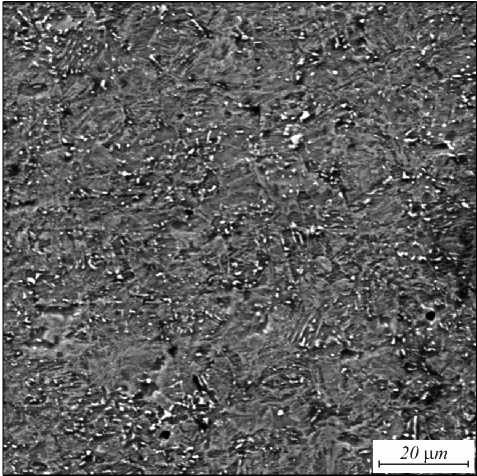

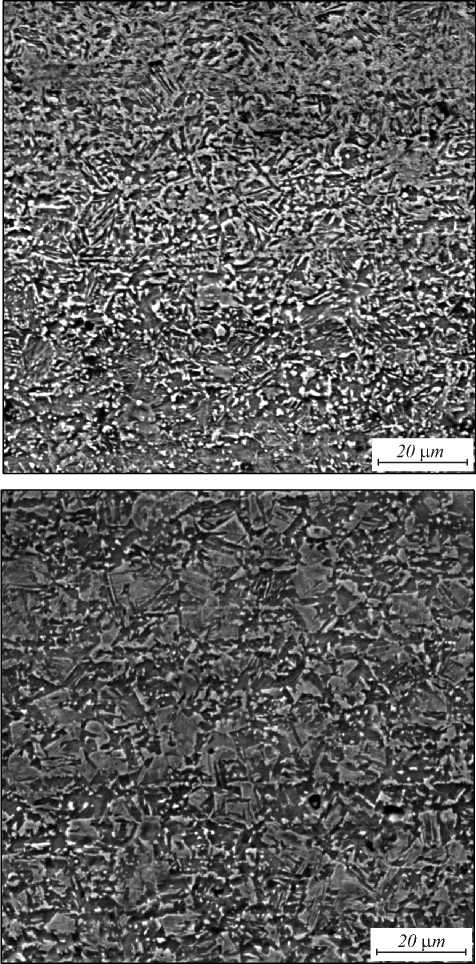

Исследование микроструктуры образцов проводилось с использованием растрового электронного микроскопа TESCAN. Лазерная обработка приводит к существенным изменениям в структуре обрабатываемого материала. Металлографические исследования шлифов, изготовленных в поперечном сечении зоны лазерного воздействия двухфазной стали DP 1000, показали, что при обработке без оплавления поверхности зона термического влияния состоит их нескольких слоёв, структура каждого из которых в различной степени отличается от исходной (рис. 3). Материал, находящийся вне зоны термического влияния, имеет исходную структуру. Известно, что в состоянии поставки в стали DP 1000 островки мартенсита диспергированы в ферритной матрице, что приводит к большей прочности при достаточной пластичности и вязкости. Вследствие зарождения и роста аустенита, а также дальнейшего образования мартенсита на границах зёрен при охлаждении, зерна феррита имеют вырожденную морфологию. Наиболее твёрдый слой пониженной травимости представляет собой мартенсит. Непосредственно рядом с ним расположена область неполной закалки, имеющая структуру из мартенсита и феррита.

Третий слой – зона отжига. При лазерном воздействии на двухфазную сталь в этом слое имеет место понижение микротвердости. Температура в зоне отжига не превышала, но приближалась к температуре, при которой при нагревании начинает формироваться аустенит (точка фазового перехода AC1). Вследствие образования феррита и отпущенного мартенсита в этой зоне произошло размягчение материала. Формирование таких структур в области лазерного воздействия обусловлено характером распределения температурных полей и различием в скорости охлаждения по объему зоны термического влияния. Таким образом, определена возможность формирования в образце обрабатываемого материала, наряду с исходной структурой, структур полной закалки, неполной закалки и отжига.

Заключение

В настоящей работе определена возможность формирования лазерным воздействием в двухфазной стали, наряду с исходной структурой, структур полной закалки, неполной закалки и отжига, что является важным этапом выявления и создания условий для контролируемой селективной модификации материалов. Показано, что термическое воздействие можно регулировать при изменении параметров пучка лазерного излучения и условий обработки. Обосновано применение дифракционных оптических элементов для формирования лазерного излучения и точного дозирования подводимой энергии. Выполнены экспериментальные исследования формирования СО 2 -лазерного излучения отражающим дифракционным оптическим элементом. Максимальная плотность мощности излучения исходного пучка имела место в центральной зоне его поперечного сечения. Для увеличения апертуры исходного пучка применялся коллиматор, содержащий систему двух плоско-выпуклых сферических линз из ZnSe. Для фокального отрезка, формируемого дифракционным оптическим элементом, при использовании коллиматора, кроме увеличения в 1,3 раза длины, имело место повышение плотности мощности излучения на краях сфокусированного светового пятна. Это предоставляет возможность получить заданную структуру обрабатываемого материала и требуемые свойства.

Выполненные с использованием растрового электронного микроскопа TESCAN металлографические исследования шлифов, изготовленных в поперечном сечении зоны лазерного воздействия при обработке без оплавления поверхности двухфазной стали DP 1000, показали, что лазерная обработка приводит к существенным изменениям в структуре обрабатываемого материала.

Выявлено, что зона термического влияния состоит их нескольких слоев, структура каждого из которых в различной степени отличается от исходной: полной закалки, неполной закалки и отжига. Формирование таких структур в области лазерного воздействия обу- словлено характером распределения температурных полей и различием в скорости охлаждения по объему зоны термического влияния. При этом локальное снижение твердости высокопрочной стали необходимо для обеспечения выполнимости, например, операции штамповки. Локальные области заготовок из листового металла могут быть подвергнуты отжигу с использованием процесса локального нагрева, когда непрерывное лазерное излучение фокусируется на

Рис. 3. Структуры зоны термического влияния при обработке без оплавления поверхности стали DP 1000: закаленная (а), области неполной закалки (б), зоны отжига (в), исходная (г)

г)

Важным предполагаемым применением полученного результата являются системы пассивной безопасности современного автомобиля. При проектировании кузова в автомобилестроении выработался общий принцип, который заключается в том, чтобы при поверхности с движением светового пятна по заранее определенной траектории, которая обуславливается последующим процессом штамповки. Предопределенная конфигурация зоны обработки не может быть получена обычными методами локального нагрева, кроме лазерного, поскольку они не обеспечивают высокую плотность энергии. В продолжение работы для выявления возможностей обработки зон заданной конфигурации планируется осуществление модели- рования тепловых процессов и экспериментальные исследования. При этом также целесообразно использовать дифракционные оптические элементы.

б)

столкновении салон автомобиля остался максимально неповрежденным, в то время как передняя и задняя части были бы способны деформироваться, поглощая энергию. Для того чтобы силовая конструкция кузова могла соответствовать предъявляемым требованиям, в ней используются высокопрочные стали. С целью наиболее эффективного погашения кинетической энергии от удара обеспечивают пластическую деформацию передней и задней части автомобиля путем продольного складывания. Для этого перспективно чередование локальных участков упрочненного и разупрочненного материала.

Исследование поддержано Российским фондом фундаментальных исследований, грант № 18-5814001. Австрийский научный фонд (FWF): номер проекта I 3920.

Список литературы Селективная модификация двухфазной стали DP 1000 лазерным воздействием с применением дифракционного оптического элемента

- Kannatey-Asibu, E. Jr. Principles of laser materials processing / E. Kannatey-Asibu Jr. - Hoboken, New Jersey, US: John Wiley & Sons, 2009. - 820 p.

- Ion, J.C. Laser processing of engineering materials: principles, procedure and industrial application / J.C. Ion. - Amsterdam, Oxford: Elsevier/Butterworth-Heinemann, 2005. - 576 p.

- Schaaf, P. Laser processing of materials: fundamentals, applications and developments / P. Schaaf. - Berlin, Heidelberg: Springer-Verlag, 2010. - 231 p.

- Ready, J.F. LIA handbook of laser materials processing / J.F. Ready, D.F. Farson; ed. by J.F. Ready. - Orlando, US: Laser Institute of America, 2001. - 715 p.

- Dahotre, N.B. Laser fabrication and machining of materials / N.B. Dahotre, S.P. Harimkar. - New York, US: Springer Science + Business Media, 2008. - 558 p.

- Steen, W.M. Laser material processing / W.M. Steen, J. Mazumder. - 4th ed. - London, UK: Springer, 2010. - 558 p.

- Bergmann, H.W. Short term annealing by laser treatment / H.W. Bergmann // Proceedings of SPIE. - 1987. - Vol. 801. -P. 296-301. -

- DOI: 10.1117/12.941256

- Minamida, K. Surface annealing of steel wires for automotive tires by CO2 laser with cone shaped focusing mirror / K. Minamida, M. Kido, A. Ishibashi, S. Mogami, S. Sasaki // International Congress on Applications of Lasers & Electro-Optics. - 1990. - Vol. 71. - P. 460-468. -

- DOI: 10.2351/1.5058389

- U.S. Patent 7,063,755 C22F 1/04, 148/565. Method for laser annealing / S.R. Nolan, filed of August 20, 2003, published of June 20, 2006.

- Neugebauer, R. Local laser heat treatment of ultra high strength steels to improve formability / R. Neugebauer, S. Scheffler, R. Poprawe, A. Weisheit // Production Engineering. - 2009. - Vol. 3, Issues 4-5. - P. 347-351. -

- DOI: 10.1007/s11740-009-0186-9

- Murzin, S.P. Local laser annealing for aluminium alloy parts / S.P. Murzin // Lasers in Engineering. - 2016. - Vol. 33, Issues 1-3. - P. 67-76.

- Zarini, S. Formability enhancement of Al 6060 sheets through fiber laser heat treatment / S. Zarini, E. Mostaed, M. Vedani, B. Previtali // International Journal of Material Forming. - 2017. - Vol. 10, Issue 5. - P. 741-751. -

- DOI: 10.1007/s12289-016-1316-5

- Murzin, S.P. Softening of low-alloyed titanium billets with laser annealing / S.P. Murzin, N.L. Kazanskiy // lOP Conference Series: Materials Science and Engineering. - 2018. - Vol. 302, Issue 1. - 012070. -

- DOI: 10.1088/1757-899X/302/1/012070

- Niehuesbernd, J. Impact of the heating rate on the annealing behavior and resulting mechanical properties of UFG HSLA steel / J. Niehuesbernd, E. Bruder, C. Muller // Materials Science and Engineering A. - 2018. - Vol. 711. - P. 325-333. -

- DOI: 10.1016/j.msea.2017.11.018

- Kazanskiy, N.L. Fabricating and testing diffractive optical elements focusing into a ring and into a twin-spot / N.L. Kazanskiy, G.V. Uspleniev, A.V. Volkov // Proceedings of SPIE. - 2001. - Vol. 4316. - P. 193-199. -

- DOI: 10.1117/12.407678

- Kazanskiy, N.L. Diffraction investigation of geometric-optical focusators into segment / N.L. Kazanskiy, V.A. Soifer // Optik. - 1994. -Vol. 96, Issue 4. - P. 158-162.

- Doskolovich, L.L. Diffractive optical elements for laser processing / L.L. Doskolovich, M.A. Golub, N.L. Kazanskiy, V.A. Soifer, G.V. Usplenjev // Proceedings of SPIE. - 1993. - Vol. 1983. - P. 647-648.

- Golub, M.A. Diffraction calculation for an optical element which focuses into a ring / M.A. Golub, N.L. Kazanskii, N.I. Sisakyan, V.A. Soifer, S.I. Kharitonov // Optoelectronics, Instrumentation, and Data Processing. - 1987. - Vol. 6. - P. 7-14.

- Казанский, Н.Л. Формирование требуемого энергетического воздействия ири лазерной обработке материалов с применением фокусаторов излучения / Н.Л. Казанский, С.П. Мурзин, С.Ю. Клочков // Компьютерная оптика. - 2005. - № 28. - C. 89-93.

- Мурзин, С.П. Исследования темиературных иолей в конструкционной стали ири воздействии лазерных потоков, сформированных фокусаторами излучения / С.П. Мурзин, Е.Л. Осетров // Компьютерная оптика. - 2007. - Т. 31, № 3. - С. 5962.

- Murzin, S.P. Determination the allowable error to adjustment of a diffractive optical element and the accuracy demanded to set the parameters of the focused beam / S.P. Murzin, N.L. Kazanskiy // Proceedings of SPIE. - 2017. - Vol. 10342. - 103420S. -

- DOI: 10.1117/12.2270705

- Murzin, S.P. Laser beam shaping with purposefully changing of spatial power distribution / S.P. Murzin, N.L. Kazanskiy // Proceedings of SPIE. - 2018. - Vol. 10774. - 107740Q. -

- DOI: 10.1117/12.2317480

- Murzin, S.P. Formation of structures in materials by laser treatment to enhance the performance characteristics of aircraft engine parts / S.P. Murzin // Computer Optics. - 2016. - Vol. 40(3). - P. 353-359. -

- DOI: 10.18287/2412-6179-2016-40-3-353-359

- Murzin, S.P. Laser beam shaping for modification of materials with ferritic-martensitic structure / S.P. Murzin, N.L. Kazanskiy, G. Liedl, A. Otto, R. Bielak // Procedia Engineering. - 2017. - Vol. 201. - P. 164-168. -

- DOI: 10.1016/j.proeng.2017.09.592

- Murzin, S.P. Algorithm for calculation of the power density distribution of the laser beam to create a desired thermal effect on technological objects / S.P. Murzin, R. Bielak, G. Liedl // Computer Optics. - 2016. - Vol. 40(5). - P. 679-684. -

- DOI: 10.18287/2412-6179-2016-40-5-679-684