Селективное восстановление и пирометаллургическое разделение металлов титаномагнетитовых руд

Автор: Рощин А.В., Грибанов В.П., Асанов А.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 10 (65), 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156540

IDR: 147156540 | УДК: 669.053.2+661.88+66.092.82

Текст обзорной статьи Селективное восстановление и пирометаллургическое разделение металлов титаномагнетитовых руд

В связи с истощением запасов доступных и легко перерабатываемых руд для получения металлов все чаще приходится использовать бедные и комплексные руды. Поскольку извлекаемые металлы в таких рудах находятся, как правило, в составе сложных оксидов, образуя твердые растворы оксидов или тонкие прорастания минералов, то они с трудом поддаются обогащению или вообще не могут быть обогащены традиционными методами. Примерами таких руд могут служить железосодержащие руды - сидериты, в которых железо присутствует в виде твердого раствора (Fe,Mg)CO3, а после обжига переходит в раствор (Fe,Mg)O; хром-шпинелиды, состав которых в общем случае (Fe,Mg,Ni,Co,Mn,Zn.. .)O-(Fe,Cr,Al,Ti,V)2O3; титано-магнетиты, представляющие собой раствор титана в магнетите Fe3O4 в тонком прорастании с зернами ильменита FeOTiO2 и ульвошпинели 2FeO-TiO2 и другие.

Традиционные технологии получения железа из руд в доменных или электрических рудовосстановительных печах базируются на процессах жидкофазного взаимодействия, когда в результате интенсивного нагрева руда и продукты восстановления расплавляются, и формирование металла и шлака происходит в результате взаимодействия расплавов. При этом вследствие высокой температуры восстанавливается не только железо, но и другие элементы, в частности, из титаномагнети-тов восстанавливаются ванадий и титан. В дальнейшем для извлечения ценного ванадия его на других стадиях передела чугуна приходится вновь окислять, гидрометаллургическими методами отделять от оксидов других металлов в шлаке и вновь восстанавливать. Восстановленный в доменных печах титан взаимодействует с азотом дутья и образует тугоплавкие карбонитриды, которые делают невозможной нормальную работу печи, а восстановленный в печи титан теряется со шлаком [1,2].

Ранее [3, 4] показано, что твердофазное восстановление металлов из оксидов происходит путем изъятия анионов кислорода из кристаллической решетки и образования анионных вакансий, обладающих высокой подвижностью, которая на несколько порядков превышает подвижность ионов. При этом возникает поток вакансий от места взаимодействия восстановителя с оксидом, т.е. от поверхности куска руды или рудного зерна, к местам стока вакансий на дефектах кристаллической решетки внутри зерна.

Однако ни существовать, ни перемещаться в кристаллической решетке оксида вакансия сама по себе не может. Из условия электронейтральности следует, что каждая кислородная вакансия должна быть связана с двумя «лишними» электронами, сбрасываемыми анионами при образовании атомарного кислорода или отдаваемыми оксиду окисляющимся восстановителем. В кристаллической решетке, образованной противоионами, «лишние» электроны локализуются у катионов, обладающих высоким сродством к электрону. Таким образом, каждая анионная вакансия связана с катионом пониженного заряда или атомом того металла, который обладает наиболее высоким сродством к электрону.

В результате перемещение вакансий к местам их стока на дефектах кристаллической структуры, накопление и слияние непрерывно генерируемых восстановителем кислородных вакансий сопровождается буксировкой к местам стока катионов пониженного заряда или атомов наиболее легко восстанавливаемых металлов. Поэтому при твердофазном восстановлении металлическая фаза в начальной стадии образована наиболее легко восстанавливаемыми металлами, а по мере развития процесса постепенно обогащается все более трудно восстанавливаемыми. Благодаря этому при твердофазном восстановлении появляется возможность селективного восстановления.

Целью данной работы было определение возможности селективного восстановления с целью последующего пирометаллургического разделения основных компонентов титаномагнетитовых руд Медведевского месторождения.

Исходную руду измельчили до размеров минус 1 мм и смешали с порошком восстановителя -порошком от размола графитированных электродов. Полученную смесь на связке из нитроцеллюлозного лака спрессовали в виде таблеток диаметром 20 мм высотой 10 мм. Таблетки прокалили при температуре 150...300°C в течение 3 часов, загрузили в графитовый тигель, разогретый в печи Таммана до температуры 1200... 1300°C, и выдержали в течение 2 часов. Попытки магнитной сепарации продуктов размола подвергнутой восстановительному обжигу руды успехом не увенчались -все, даже самые мелкие, частицы порошка оказываются магнитными.

После изотермической выдержки температуру повысили до 1600 °C, при этом в тигле образовалась вязкая шлаковая масса, в которой после охлаждения обнаруживается большое количество корольков металла. Попытка магнитной сепарации продуктов плавки оказалась также неэффективной, поскольку вместе с металлом магнитным полем удерживается и большое количество шлака, в ко- тором содержится много мельчайших корольков металла.

Поэтому часть таблеток после восстановительного обжига вновь размололи, добавили 15 % (мае.) смеси свежеобожженной извести с флюоритом и полученную смесь засыпали в разогретый до температуры 1500 °C графитовый тигель. После быстрого (менее 5 мин) расплавления расплав перемешали и вылили на металлическую плиту. Затвердевший в виде лепешки металл легко отделили от шлака.

Исходную руду, таблетки после восстановительного обжига, металл и шлак от расплавления подвергнутых восстановительному обжигу таблеток исследовали на металлографическом и рудном микроскопах, а также использовали растровый электронный микроскоп JEOL JSM-6460LV, оборудованный энергодисперсионным и волновым анализаторами.

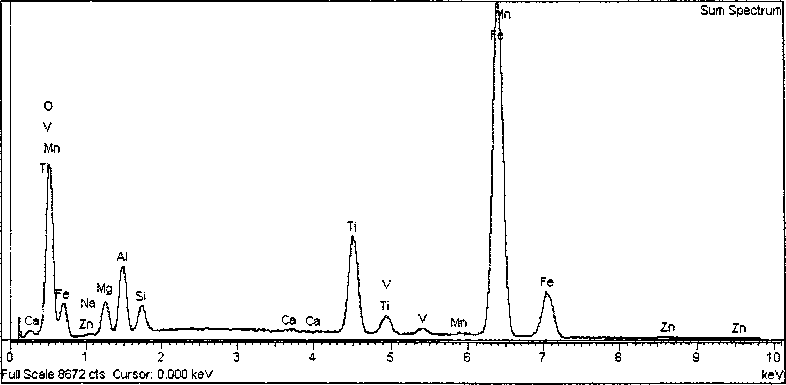

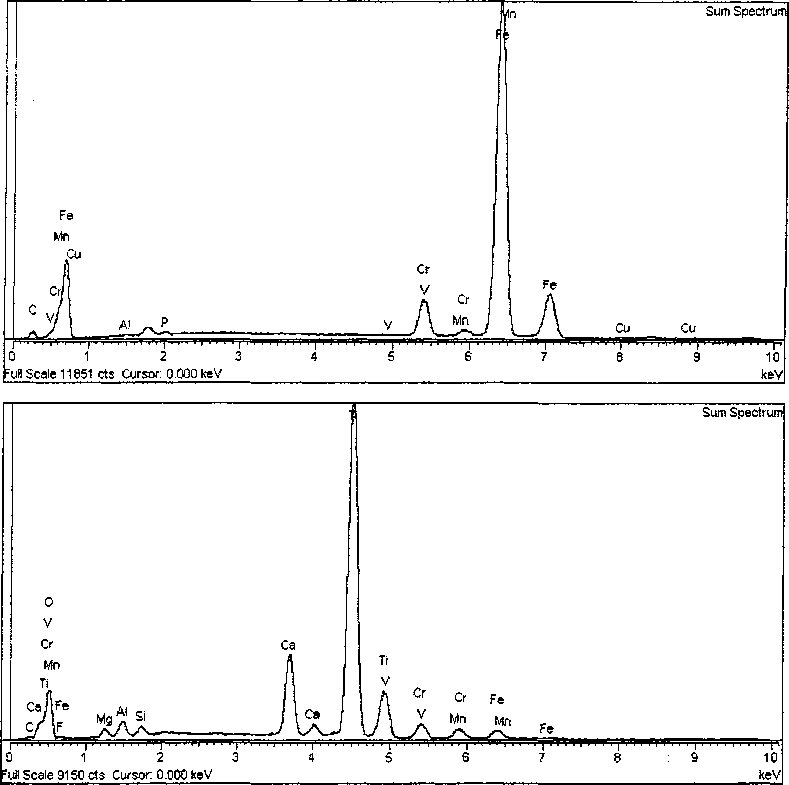

В исходном состоянии руда состояла из рудных зерен и вкраплений «пустой» породы, представленной силикатами группы серпентина-хлорита Mg3[Si2O5](OH)4- (Mg,Al,Fe)3[Si2O5](OH)4. В рудной части преобладали шпинельные зерна титаномагне-тита (раствора оксидов титана в магнетите Fe3O4) и магнетита Ре3О4, в подчиненном количестве присутствовали обособленные зерна ильменита FeO-TiO2. Энергодисперсионный анализ выявил присутствие в руде помимо железа значительного количества титана и ванадия. В заметном количестве в руде присутствуют также магний, алюминий и кремний, и в небольших количествах - кальций, марганец, натрий и цинк (рис. 1).

В среднем содержание элементов по площади аншлифа, представленного на рис. 2, составило:

|

Элемент |

Fe |

Ti |

V |

Al |

Mg |

Si |

|

Содержа |

||||||

|

ние, % ат. |

21,57 |

4,00 |

0,31 |

5,59 |

4,15 |

1,76 |

|

Мп |

Na |

Zn |

Ca |

0 |

||

|

0,09 |

0,25 |

0,09 |

0,05 |

62,14 |

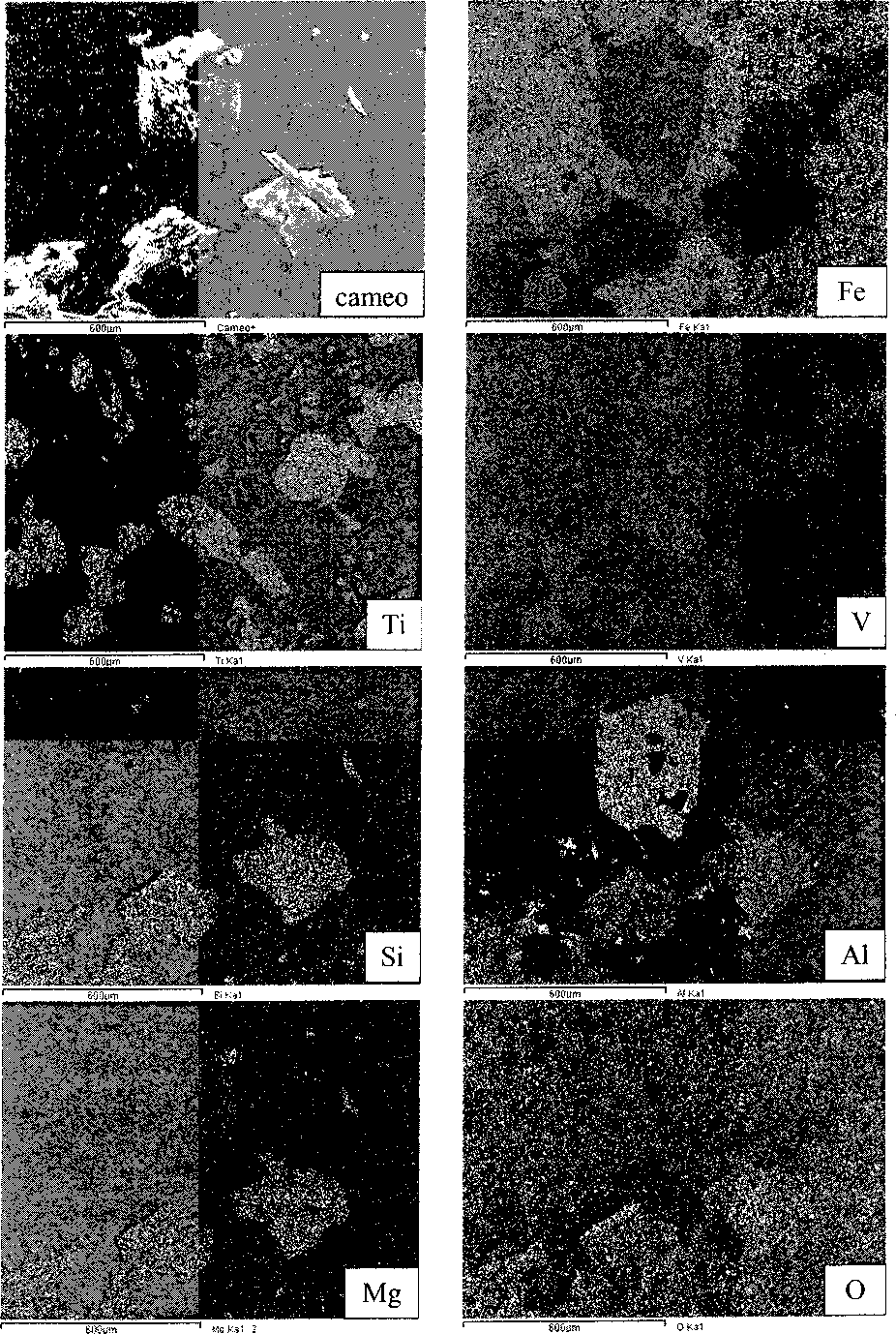

Результаты сканирования поверхности аншлифа исходного образца руды в характеристическом излучении свидетельствуют о совместном присутствии целевых элементов (Fe, Ti, V) в одних и тех же минералах (рис. 2).

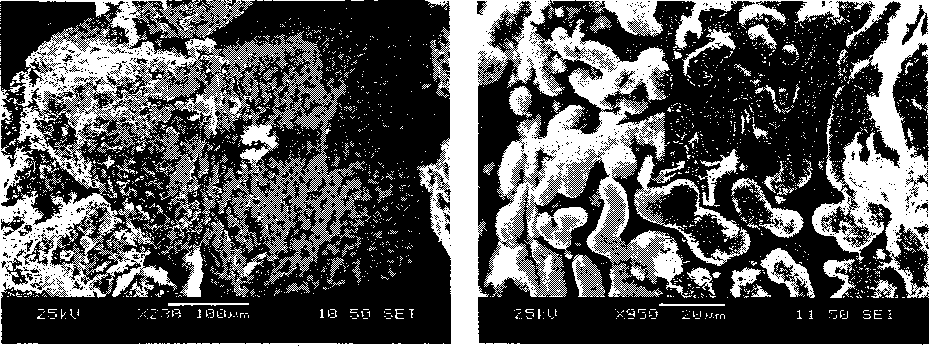

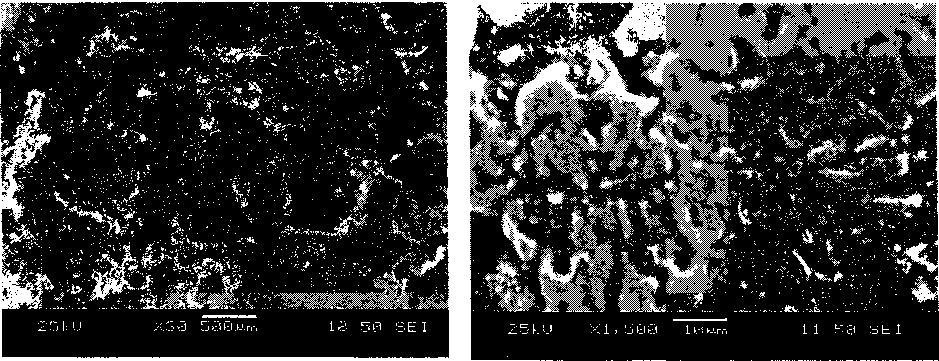

В процессе восстановительного обжига и твердофазного восстановления происходит выделение металла в виде чрезвычайно дисперсной фазы (рис. 3), которая по данным энергодисперсионного анализа состоит из чугуна (более 96 % мае. железа, 3...4% углерода) с незначительной примесью титана. При этом остаточная оксидная фаза содержит до 51 % титана, 43 % кислорода, а также небольшое количество магния, алюминия, кремния, хрома и незначительное (менее 1 %) количество железа.

В виду чрезвычайно дисперсной фазы, образовавшейся внутри образца после восстановительного обжига (рис. 4), разделить на этом этапе металл и шлак не представляется возможным.

Учитывая неоднородный состав руды даже в пределах одного куска, аналогичные эксперименты по твердофазному восстановлению и жидкофазному разделению провели с ильменитовым концентратом состава:

|

Компонент |

TiO2 |

A12O3 |

SiO2 |

MgO |

CaO |

|

Содержа |

|||||

|

ние, % мае. |

57,1 |

1,9 |

1,4 |

0,7 |

0,2 |

|

FeO |

MnO |

Cr2O3 |

V2O5 |

||

|

26,2 |

1,0 |

5,0 |

0,55 |

Твердофазное восстановление металла из таблеток, изготовленных из концентрата и углерода по описанной выше технологии, проводили в течение 3 часов при температуре 1300 °C. Согласно расчету температура плавления шлака после восстановления железа из концентрата составляет порядка 1800 °C. Поэтому к размолотым продуктам твердофазного восстановления добавили известь в количестве 15 % от предполагаемой массы шлака.

Рис. 1. Энергетический спектр исходной руды (поверхность ашлифа, представленного на рис. 2)

Рис. 2. Распределение элементов в исходном титаномагнетите

Рис. 3. Выделения металлической фазы на поверхности рудного зерна после восстановительного обжига таблеток

Рис. 4. Металлическая и оксидная фазы внутри таблетки и рудного зерна после восстановительного обжига таблеток

Смесь в графитовом тигле поместили в печь Тамма-на, предварительно нагретую до 1600 °C, выдержали после расплавления 2 минуты, перемешали и вылили на металлическую плиту. Получили 83,6 % металла и 103,6 % шлака от их расчетного количества.

Согласно результатам электронно-спектрального анализа продуктов этой плавки (рис. 5), их состав, % мае.:

|

чугуна |

|||||

|

Fe |

С V |

А1 |

Р |

Cr Мп |

Си |

|

85,18 |

8,22 0,11 |

0,18 |

0,39 |

5,35 0,20 |

0,37 |

|

шлака |

|||||

|

Fe |

Ti |

V |

А1 |

Mg |

Si |

|

1,65 |

39,43 |

0,37 |

1,28 |

1,04 |

0,62 |

|

Мп |

Сг |

С |

Са |

О |

F |

|

1,49 |

2,37 |

1,08 |

6,07 |

41,75 |

2,37 |

|

или в пересчете на оксидные фазы |

|||||

|

ПО, |

AFO3 |

SiO2 |

MgO |

СаО |

|

|

74,8' |

2,74 |

1,5 |

1,94 |

9,69 |

|

|

FeO |

МпО |

Сг2О3 |

v2o5 |

||

|

2,24 |

2,2 |

3,9 |

0,75 |

||

Таким образом, при использовании предложенной методики твердофазного восстановления и последующего быстрого плавления можно без особых затруднений получить из комплексной титаномагнетитовой руды чугун и высокотитанистый шлак для их последующего передела в сталь и титансодержащие сплавы.

Для более полного извлечения железа из концентрата необходимо подобрать оптимальные условия - температуру и продолжительность селективного твердофазного восстановления, при которых будет быстро восстанавливаться все железо без восстановления в твердой фазе титана. По мнению авторов [5], эта температура находится в пределах 1200... 1250 °C.

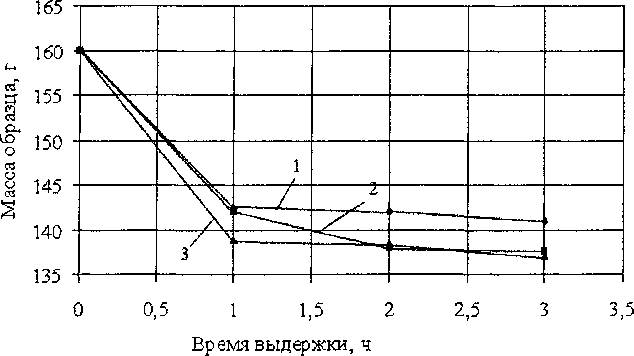

С целью определения оптимальной продолжительности селективного твердофазного восстановления таблетки, изготовленные из ильменитового концентрата и порошка от размола графитированных электродов по описанной выше технологии, выдерживали в течение 1, 2 или 3-х часов при температуре 1100, 1200 или 1300 °C. Изменение массы образца в процессе выдержки представлено на рис. 6.

Рис. 5. Энергетические спектры металла и шлака после расплавления и разделения продуктов твердофазного восстановления

Рис. 6. Изменение массы образца во время выдержки при восстановительном обжиге при разных температурах: 1 - 1100 °C, 2 - 1200 °C, 3 - 1300 °C

Из приведенных на этом графике данных следует, что изменение массы образца практически завершается за один час при всех значениях температуры. При этом потеря массы к концу выдержки при температурах 1100 и 1200 °C соответствуют полному восстановлению железа. При температуре 1300 °C при этом за один час помимо железа восстановилось еще что-то.

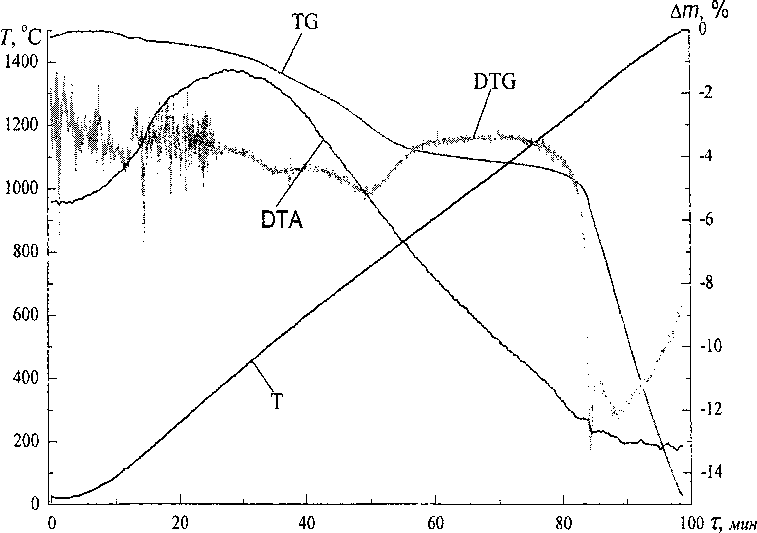

Для более детального анализа процесса твердофазного восстановления была снята деривато-грамма на приборе Q-1500D (рис. 7).

Рис. 7. Дериватограмма восстановительного обжига таблеток ильменита при нагреве со скоростью 15 °С/мин

Из анализа кривых TG и DTG можно предположить следующую последовательность протекания реакций:

-

• Интервал 420...550 °C и 620...910 °C - удаление из нерудных минералов влаги.

-

• Интервал 1220 °C и выше - восстановление железа из рудного вещества.

-

• Интервал 1290 °C и выше - восстановление титана из рудного вещества.

В тоже время по результатам экспериментов с изотермической выдержкой следует, что уже при температуре 1100... 1200 °C восстанавливается почти полностью железо. Эти расхождения можно объяснить тем, что дериватограмма была снята в режиме непрерывного нагрева, а опыты по твердофазному восстановлению образцов в печи Там-мана осуществлялись при изотермической выдержке. Причем образцы загружались уже в нагретую печь. В результате разной скорости прогрева образцов отличаются и температуры начала восстановления оксидов железа и титана.

Восстановленные образцы с выдержкой 3 часа при разных температурах измельчили до фракции минус один и смешали со свежеобожженной известью такой же фракции. Нагревали печь до 1600 °C, вводили в печь тигли с образцами, быстро их расплавляли и расплав выливали на плиту. При этом происходило хорошее разделение металла и шлака -в шлаке не было ни у одного из образцов корольков металла.

Согласно результатам электронно-спектрального анализа продуктов этих плавок, их состав, % мае.:

|

Металл |

Элемент |

|

Температура твер |

|

|

дофазного восста |

С О Р Сг |

|

новления, °C |

|

|

1100 |

8,25 1,79 0,44 1,73 |

|

1200 |

9,65 1,72 0,41 3,78 |

|

1300 |

8,37 1,58 0,25 8,77 Fe Мп Ti V 87,81 - - - 84,43 - - - 80,25 0,31 0,26 0,22 |

|

Шлак |

|

|

Элемент |

|

|

Температура твер |

|

|

дофазного восста |

TiO2 Cr2O3 FeO MnO V2O5 |

|

новления, °C |

|

|

1100 |

65,4 5,3 10 2 0,96 |

|

1200 |

71,4 4,8 5 3 0,89 |

|

1300 |

78,4 3 1,1 2,1 0,8 СаО SiO? А12О3 MgO 9,4 2,6 2,8 1,0 8,8 1,9 3,0 1,7 9,6 1,3 2,5 1,3 |

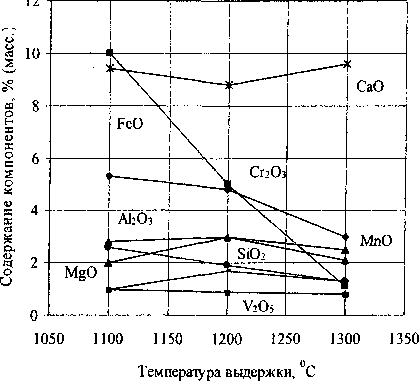

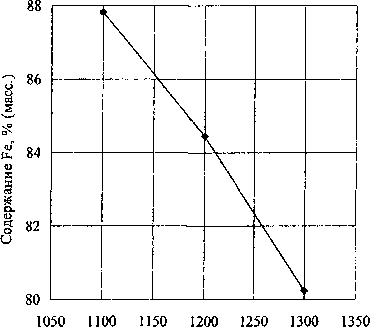

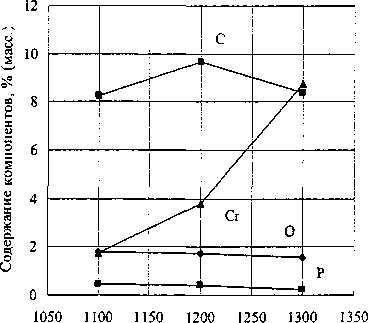

Изменение содержания элементов (мае., %) в шлаковой и металлической фазах представлены на рисунках 8 и 9 соответственно.

Из результатов анализа продуктов этих плавок следует, что с увеличением температуры твердофазного восстановления руды от 1100 до 1300 С увеличивается степень восстановления хрома, марганца, ванадия, почти полностью восстанавливается железо. Но при 1300 °C начинает восстанавливаться и титан.

Рис. 8. Содержание компонентов в шлаковой фазе

Температура выдержки, °C

Температура выдержки, °C

Температура выдержки, °C

Рис. 9. Содержание компонентов в металлической фазе

Таким образом, для более полного восстановления железа и хрома твердофазное селективное восстановление необходимо проводить в интервале температур 1250... 1290 °C при выдержке 1 час.

Список литературы Селективное восстановление и пирометаллургическое разделение металлов титаномагнетитовых руд

- Пирометаллургическая переработка комплексных руд/Л.И. Леонтьев, Н.А. Ватолин, С.В. Шаврин, Н.С. Шумаков. -М.: Металлургия. -1997. -431 с.

- Смирнов Л.А. и др. Металлургическая переработка ванадийсодержащих титаномагнетитов/Л.А. Смирнов, Ю.А. Дерябин, С.В. Шаврин. -Челябинск: Металлургия. -1990. -236 с.

- Рощин А.В., Рощин В.Е. Химическое взаимодействие твердого углерода с твердыми вкрапленными рудами//Известия РАН. Металлы. -2003.-№4. -С. 3-10.

- Рощин В.Е., Рощин А.В., Мальков Н.В. Механизм химического взаимодействия и превращения оксида в металл при твердофазном восстановлении вкрапленных хромитов/Проблемы и перспективы ферросплавного производства. -Актюбинск: Изд-во «Нобель». -2003. -С. 410-417.

- Резниченко В.А., Морозов А.А. Комплексное использование сырья в экологизированном замкнутом производстве//Фундаментальные исследования физикохимии металлических расплавов: Сб. науч. тр. -М: Академкнига, 2002. -С. 371-380.