Сетевая модель комплекса работ по технической подготовке производства нового изделия как способ повышения качества

Автор: Левштанова Ю.Ю., Хафизов И.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Экономика и управление

Статья в выпуске: 2 (72), 2017 года.

Бесплатный доступ

В работе рассмотрен алгоритм построения сетевой модели для заданного комплекса работ. Приведенная модель строится одновременно на базе двух независимых друг от друга методов: методе критического пути, методе оценки и пересмотра планов. Применение этих методов позволило решить сразу две задачи – сократить продолжительность выполнимости рабочих операций на критическом и всех полных путях, а также поддержать на нормативном уровне качество выпускаемой продукции. На примере реального проекта по организации производства хвостового оперения самолета, состоящего из сложных взаимосвязанных операций, сформирована модель, направленная на сокращение не только общей продолжительности проекта, но и ранних и поздних сроков завершения событий. Сетевое моделирование комплекса работ по подготовке производства выпуска нового изделия позволило за минимальный промежуток времени спланировать календарный план выполнения комплекса предстоящих работ; наглядно показать те резервы времени на каждом построенном пути, которые способны максимально эффективно мобилизовать не только материальные ресурсы, но и человеческие. Выявлены возможные отклонения при реализации комплекса работ по всем возможным путям, что снизит риск срыва сроков выполнимости проекта. Построив последовательную логическую цепочку всех операций производственного процесса, и, используя дифференцированный подход при распределении ответственности между всеми участниками (отдельно по каждой отдельной операции), удалось существенным образом повлиять на эффективность управления в целом по проекту. Сетевое моделирование как один из методов анализа ранних и поздних сроков начала и завершения операций по комплексу работ позволило наглядно представить алгоритм реализации каждого этапа и каждой операции во времени, получив в завершение прогнозную продолжительность реализации проекта.

Сетевой график, метод критического пути, метод оценки и пересмотра планов, директивный срок, резерв времени, ранний срок, поздний срок

Короткий адрес: https://sciup.org/140229832

IDR: 140229832 | DOI: 10.20914/2310-1202-2017-2-372-379

Текст научной статьи Сетевая модель комплекса работ по технической подготовке производства нового изделия как способ повышения качества

Сегодня невозможно занять стабильную нишу на рынке, если производители не ориентируются на колебания на внешнем и внутреннем рынках; не ведут гибкую ценовую политику; не используют в своей практике ежедневный

мониторинг, научно обоснованное планирование и прогнозирование. В таком случае, также нельзя говорить и о том должном качестве выпускаемой продукции, которое заинтересовало бы потенциального потребителя, заказчика или инвестора. Промышленный сектор производства должен всегда гибко реагировать

на любые изменения на рынке, непрерывно проводить автоматизацию производственных процессов, сокращать продолжительности рабочих циклов, использовать в своей практике современные методы планирования и прогнозирования производственных процессов [4].

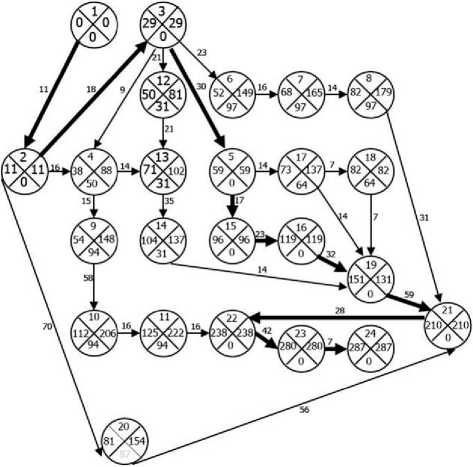

Существенное место в правильном обосновании планов повышения качества играет использование данных о результатах эксплуатации продукции, обобщение и анализ информации о фактическом уровне ее качества. На примере рассмотрим реальный проект по производству хвостового оперения самолета, который представляет собой сложную совокупность взаимосвязанных процессов [9]. Поэтому сокращение цикла операций на этапе рабочего планирования происходит последовательно, то есть без детальной проработки предшествующей операции невозможно переходить на следующий этап. Используемый метод графически представлен на построенной сетевой модели комплекса работ по подготовке производства нового изделия (рисунок 1) [3].

Когда основная задача прогнозирования сосредоточена непосредственно на том, чтобы максимально сократить продолжительность критического пути, который определяет время завершения проекта, отдельно определяется средняя ценность для каждой продолжительности проекта. Как правило, ценность – сумма прямых и косвенных издержек. Но косвенные издержки на протяжении всего процесса реализации проекта включаются в стоимость проекта, тем самым увеличивая его себестоимость. Поэтому этот вид издержек необходимо максимально сокращать на каждом этапе проекта. Что касается прямых издержек по производству нового изделия, то они, напротив, увеличиваются по мере того, как продолжительность реализации проекта растет. Поэтому сравнение их с плановыми показателями (для определения общей продолжительности стартовой модели) не вполне обоснованно [7].

На практике способов сокращения общей продолжительности критического пути не так много. Поэтому, часто применяют альтернативный способ, который одновременно способствует и сокращению продолжительности выполнения рабочих операций непосредственно на критическом пути и снижению качества выпускаемой продукции. Для того чтобы решить обе эти задачи в рамках реализуемого проекта и поддержания качества продукции на уровне стандартов более подробно рассмотрим алгоритм формирования сетевой модели как способ последовательного математического моделирования, прогнозирования и построения алгоритма управления полным комплексом работ по технической подготовке производства нового изделия.

Представленная сетевая модель формировалась на базе двух методов, независимых друг от друга: методе оценки пересмотра планов – PERT (Program Evaluation and Technique) и методе критического пути – CPM (Critical Path Method) [11].

Сетевое моделирование комплекса работ по подготовке производства выпуска нового изделия позволило за минимальный промежуток времени спланировать календарный план выполнения комплекса предстоящих работ; наглядно показать те резервы времени на каждом построенном пути, которые способны максимально эффективно мобилизовать не только материальные ресурсы, но и человеческие.

Выявлены возможные отклонения при реализации комплекса работ по всем возможным путям, что снизит риск срыва сроков выполнимости проекта. Построив последовательную логическую цепочку всех операций производственного процесса, и, тем самым, используя дифференцированный подход при распределении ответственности между всеми участниками (отдельно по каждой отдельной операции), удалось существенным образом повлиять на эффективность управления в целом по проекту [1].

Удалось с высокой степенью эффективности детализировать весь комплекс работ, выявить сущность на проблемы и причины ее возникновения, а также проанализирована взаимосвязь между операциями (главным образом, на критическом пути), поскольку именно при построении сетевой модели за основу берется научно обоснованное отражение всех зависимостей между операциями [14–15]. Только построив критический путь можно говорить о том, каким образом каждая операция, входящая в него, повлияет на общую продолжительность проекта и как лучше построить план работ, не изменяя при этом сроки выполнимости проекта и выйти на минимальную себестоимость.

Таким образом, сетевое моделирование как один из методов анализа ранних и поздних сроков начала и завершения операций по комплексу работ позволило наглядно представить алгоритм реализации каждого этапа и каждой операции во времени, получив в завершение прогнозную продолжительность реализации проекта.

Как в процессе построения сетевого графика, так и на момент его непосредственного применения на производственной площадке, в него вносились корректировки посредством улучшения производственных операций и по ресурсам, и по времени. Если же график не соответствовал прогнозному плану выполнения операций в пределах установленных временных рамок, то корректировалась продолжительность критического пути одним из двух путей: либо за счет резервов времени некритических работ и соответствующего перераспределения ресурсов, либо за счет изменения последовательности выполнения операций и взаимосвязи работ.

На сетевой график (рисунок 1) нанесены работы и события [2]. События обозначаются кружками, работы – стрелками, показывающими связь между событиями. Продолжительность работы измеряется количеством дней, наносимых над стрелкой. Все работы в графике ведут к конечному событию – цели планирования. Жирной линией отмечены события, не имеющие резервов времени, то есть критический путь.

Рисунок 1. Сетевой график комплекса работ по подготовке производства нового изделия

Figure 1. Network schedule of a complex of works on preparation of production of a new product

Таблица 1.

Комплекс работ по технической подготовке производства нового изделия

Table 1.

Complex of works on technical training of production of a new product

|

№ |

Наименование работы Name of work |

Код работы Work code |

Продолжительность в днях Duration in days |

|

1 |

Получение от разработчика конструкторских чертежей и технические условия на изделие Receiving from the developer of design drawings and specifications on a product |

1,2 |

11 |

|

2 |

Обработка конструкторских чертежей и технические условия Processing of design drawings and specifications |

2,3 |

18 |

|

3 |

Определение номенклатуры испытательного оборудования на изделие, составление специфики на комплектующие приборы для испытательного оборудования Definition of the nomenclature of the test equipment on a product, drawing up specifics on the completing devices for the test equipment |

2,4 |

16 |

|

4 |

Определение номенклатуры и количества технологического оборудования Definition of the nomenclature and number of processing equipment |

3,4 |

9 |

|

5 |

Составление заявок на комплектующие приборы, материалы для оборудования и передача их в отдел материально-технического снабжения, отдел кооперированных поставок Drawing up applications for the completing devices, materials for the equipment and their transfer to department of logistics, department of the cooperated deliveries |

4,9 |

16 |

|

6 |

Обработка технологической документации Processing of technological documentation |

3,5 |

30 |

|

7 |

Разработка предварительных норм расхода материалов Development of preliminary consumption rates of materials |

5,15 |

37 |

|

8 |

Заключение договоров, передача заводам-изготовителям комплектующих приборов The conclusion of contracts, transfer to manufacturers of the completing devices |

9,10 |

58 |

|

9 |

Заключение договоров на поставку материалов Conclusion of contracts for supply of materials |

15,16 |

23 |

|

10 |

Поставка материалов на изделие Supply of materials to a product |

16,19 |

32 |

|

11 |

Изготовление испытательного стенда Production of the test bench |

10,11 |

16 |

|

12 |

Настройка испытательного стенда Setup of the test bench |

11,22 |

16 |

|

13 |

Проектирование оснастки Design of the equipment |

3,6 |

23 |

|

14 |

Разработка технологии изготовления оснастки Development of manufacturing techniques of the equipment |

6,7 |

16 |

|

15 |

Изготовление, испытание и сдача оснастки заготовительному цеху Production, test and delivery of the equipment to the procuring shop |

7,8 |

14 |

Продолжение табл. 1 / Continuation of Table. 1

|

16 |

Изготовление, испытание и сдача оснастки сборочному цеху Production, test and delivery of the equipment to the assembly shop |

8,21 |

31 |

|

17 |

Получение от разработчика деталей и узлов на установленную партию деталей Receiving from the developer of details and knots on the established kit of parts |

2,20 |

70 |

|

18 |

Определение ведущих профессий и обучение кадров Definition of the leading professions and personnel training |

20,21 |

56 |

|

19 |

Разработка принципиальной электротехнической схемы на специальное оборудование Development of the schematic electrotechnical diagram on the special equipment |

3,12 |

21 |

|

20 |

Проектирование специального оборудования Design of the special equipment |

12,13 |

21 |

|

21 |

Изготовление специального оборудования Production of the special equipment |

13,14 |

35 |

|

22 |

Составление планировки расположения оборудования Drawing up planning of an arrangement of the equipment |

4,13 |

14 |

|

23 |

Установка оборудования Installation of the equipment |

14,19 |

14 |

|

24 |

Разработка норм расхода материалов на изделие и передача их в ПДО (планово-диспетчерский отдел) Development of consumption rates of materials on a product and their transfer to planned and dispatching department |

5,17 |

14 |

|

25 |

Составление в комплектующей ведомости готовых деталей, входящих в изделие Drawing up in the completing sheet of the ready details entering a product |

17,18 |

7 |

|

26 |

Выдача сборочному цеху готовых деталей на изделие Delivery to the assembly shop of ready details on a product |

18,19 |

7 |

|

27 |

Определение в ПДО номенклатуры и количества деталей, входящих в изделие, и выдача производственных заданий цехам Definition in planned and dispatching department of the nomenclature and quantity of the details entering a product and delivery of production targets to shops |

17,19 |

14 |

|

28 |

Изготовление опытной партии деталей и узлов и сдача их сборочному цеху Production of pilot batch of details and knots and delivery to their assembly shop |

19,21 |

59 |

|

29 |

Освоение производства изделий изготовление и сдача отделу технического контроля установленной партии Development of production of products production and delivery to department of technical control of the established party |

21,22 |

28 |

|

30 |

Контрольное испытание новых изделий Control test of new products |

22,23 |

42 |

|

31 |

Упаковка и сдача изделий на склад Packing and delivery of products on a warehouse |

23,24 |

7 |

Таким образом, директивный срок выполнения всего комплекса работ составил 298 дней.

Критический путь проходит через цепочку событий и работ под номерами 1–2–3– 5–15–16–19–21–22–23–24, и равен 287 дням.

Минимальный срок, необходимый для выполнения всех работ, предшествующих событию, равен продолжительности наибольшего из путей, ведущих от исходного события 1 к данному – ранний срок наступления событий ( T pi ). Ранние сроки выполнения событий:

Tpi = t o - i (max t o - i )

где max 1 0 - i - максимальное время выполнения всех работ, ведущих к данному событию [5].

Поздний срок свершения событий определяется разностью между продолжительностью критического пути и максимальной длительностью следующих за данным событием путей к завершающему по следующей формуле:

T = L -t . (max t „) пе кр i c i c где Lкр – продолжительность критического пути; max ti-c - максимальная длительность пути от начального события до завершающего [12].

Критический путь – путь, который соединяет события с нулевым резервом времени и соответствует максимальной продолжительности последовательных работ ( L кр ).

Резерв времени образуется у тех событий, для которых поздний срок свершения больше раннего, и он равен их разности:

R ( i ) = t n ( i ) "ti ( i ).

Результаты расчетов ранних и поздних сроков наступления событий, резервов времени по формулам для сетевого графика, занесены в таблицу 2.

Таблица 2.

Результаты расчетов ранних и поздних сроков наступления событий, резервов времени

Table 2.

Results of calculations of early and late terms of approach of events, time reserves

|

Код работы Work code |

Продолжительность события Event duration |

№ события Number of an event |

Ранний срок наступления события Early term of approach of an event |

Поздний срок наступления события Late term of approach of an event |

Резерв времени Float time |

|

1,2 |

11 |

1 |

11 |

11 |

0 |

|

2,3 |

18 |

2 |

29 |

29 |

0 |

|

2,4 |

16 |

3 |

27 |

88 |

61 |

|

3,4 |

9 |

4 |

38 |

88 |

50 |

|

4,9 |

16 |

5 |

54 |

148 |

94 |

|

3,5 |

30 |

6 |

59 |

59 |

0 |

|

5,15 |

37 |

7 |

96 |

96 |

0 |

|

9,10 |

58 |

8 |

112 |

206 |

94 |

|

15,16 |

23 |

9 |

119 |

119 |

0 |

|

16,19 |

32 |

10 |

151 |

151 |

0 |

|

10,11 |

16 |

11 |

128 |

222 |

94 |

|

11,22 |

16 |

12 |

238 |

238 |

0 |

|

3,6 |

23 |

13 |

52 |

149 |

97 |

|

6,7 |

16 |

14 |

68 |

165 |

97 |

|

7,8 |

14 |

15 |

82 |

179 |

97 |

|

8,21 |

31 |

16 |

210 |

210 |

0 |

|

2,20 |

70 |

17 |

81 |

154 |

73 |

|

20,21 |

56 |

18 |

210 |

210 |

0 |

|

3,12 |

21 |

19 |

50 |

81 |

31 |

|

12,13 |

21 |

20 |

71 |

102 |

31 |

|

13,14 |

35 |

21 |

106 |

137 |

31 |

|

4,13 |

14 |

22 |

71 |

102 |

31 |

|

14,19 |

14 |

23 |

151 |

151 |

0 |

|

5,17 |

14 |

24 |

73 |

137 |

64 |

|

17,18 |

7 |

25 |

80 |

144 |

64 |

|

18,19 |

7 |

26 |

151 |

151 |

0 |

|

17,19 |

14 |

27 |

151 |

151 |

0 |

|

19,21 |

59 |

28 |

210 |

210 |

0 |

|

21,22 |

28 |

29 |

238 |

238 |

0 |

|

22,23 |

42 |

30 |

280 |

280 |

0 |

|

23,24 |

7 |

31 |

287 |

287 |

0 |

R = T -т -t ij j pi ij

Зная ранние и поздние сроки наступления операций (событий), можно определить ранние и поздние сроки начала и окончания каждой из них [6]. Ранний срок начала совпадает с ранним сроком свершения ее начального события. При этом, ранний срок окончания работы можно получить, если сложить ранний срок начальной операции и ожидаемую продолжительность. Поздний срок есть разница между поздним сроком свершения конечной операции и ее ожидаемой продолжительностью. Как правило, поздний срок окончания операции совпадает с поздним сроком свершения последующего события. Те операции, которые не лежат на критическом пути, обладают определенными резервами времени. То максимальное количество времени, на которое можно увеличить продолжительность этой операции, не изменяя при этом общей продолжительности критического пути, есть полный резерв времени работы:

.

Между тем, то максимальное количество времени, на которое можно увеличить продолжительность выполнения операции или на какое-то время отложить ее начало, не изменяя при этом ранних сроков начала последующих операций при условии, что начальное событие этой операции наступило в свой ранний срок, есть свободный резерв:

tij pi pi t ij .

Результаты расчета параметров работ сетевого графика приведены в таблице 3.

В построенном сетевого графике имеются пути, опирающиеся на исходное и завершающее событие. Определим число путей в этой модели (таблица 4) .

Таблица 3.

Результаты расчета параметров работ сетевого графика

Results of calculation of parameters of works of the network

Table 3.

|

Код работы Work code |

Продол-житель-ность Event |

Ранний срок начала Early term of the beginning |

Поздний срок начала Late starting date |

Ранний срок завершения Early deadline |

Поздний срок завершения Late term of end |

Полный резерв времени Full reserve of time |

Свободный резерв времени Free reserve of time |

Коэффициент напряженности Tension coefficient |

|

1,2 |

11 |

0 |

0 |

11 |

11 |

0 |

0 |

1 |

|

2,3 |

18 |

11 |

1 |

29 |

29 |

0 |

0 |

1 |

|

2,4 |

16 |

11 |

2 |

27 |

88 |

1 |

11 |

0,79 |

|

3,4 |

9 |

29 |

9 |

38 |

88 |

0 |

0 |

0,825 |

|

4,9 |

16 |

38 |

32 |

54 |

148 |

4 |

0 |

0,672 |

|

3,5 |

30 |

29 |

9 |

59 |

59 |

0 |

0 |

1 |

|

5,15 |

37 |

59 |

9 |

96 |

96 |

0 |

0 |

1 |

|

9,10 |

58 |

54 |

148 |

112 |

206 |

4 |

0 |

0,672 |

|

15,16 |

23 |

96 |

96 |

119 |

119 |

0 |

0 |

1 |

|

16,19 |

32 |

119 |

119 |

151 |

151 |

0 |

0 |

1 |

|

10,11 |

16 |

112 |

206 |

128 |

222 |

94 |

0 |

0,672 |

|

11,22 |

16 |

128 |

222 |

144 |

238 |

94 |

0 |

0,672 |

|

3,6 |

23 |

29 |

126 |

52 |

149 |

97 |

0 |

0,672 |

|

6,7 |

16 |

52 |

149 |

68 |

165 |

97 |

0 |

0,672 |

|

7,8 |

14 |

68 |

165 |

82 |

179 |

97 |

0 |

0,672 |

|

8,21 |

31 |

82 |

179 |

113 |

210 |

97 |

0 |

0,662 |

|

2,20 |

70 |

11 |

84 |

81 |

154 |

73 |

0 |

0,745 |

|

20,21 |

56 |

81 |

154 |

137 |

210 |

73 |

0 |

0,745 |

|

3,12 |

21 |

29 |

60 |

50 |

81 |

31 |

0 |

0,891 |

|

12,13 |

21 |

50 |

81 |

71 |

102 |

31 |

0 |

0,891 |

|

13,14 |

35 |

71 |

102 |

106 |

137 |

31 |

0 |

0,891 |

|

4,13 |

14 |

38 |

88 |

52 |

102 |

50 |

0 |

0,825 |

|

14,19 |

14 |

106 |

137 |

120 |

151 |

31 |

0 |

0,891 |

|

5,17 |

14 |

59 |

123 |

73 |

137 |

64 |

0 |

0,777 |

|

17,18 |

7 |

73 |

137 |

80 |

144 |

64 |

0 |

0,777 |

|

18,19 |

7 |

80 |

144 |

87 |

151 |

64 |

0 |

0,777 |

|

17,19 |

14 |

73 |

137 |

87 |

151 |

64 |

0 |

0,777 |

|

19,21 |

59 |

151 |

151 |

210 |

210 |

0 |

0 |

1 |

|

21,22 |

28 |

210 |

210 |

238 |

238 |

0 |

0 |

1 |

|

22,23 |

42 |

238 |

238 |

280 |

280 |

0 |

0 |

1 |

|

23,24 |

7 |

280 |

287 |

287 |

287 |

0 |

0 |

1 |

Таблица 4.

Расчет количества путей в сетевой модели

Calculation of quantity of ways in network model

Table 4.

|

№ пути Track number |

Номера событий, по которым проходит путь Numbers of events according to which there passes the way |

Продолжительность пути Duration of a way |

Полный резерв времени Full reserve of time |

|

1 |

1, 2, 3, 4, 9, 10, 11, 22, 23, 24 |

193 |

105 |

|

2 |

1, 2, 20, 21, 22, 23, 24 |

214 |

84 |

|

3 |

1, 2, 4, 13, 14, 19, 21, 22, 23, 24 |

227 |

71 |

|

4 |

1, 2, 4, 9, 10, 11, 22, 23, 24 |

182 |

116 |

|

5 |

1, 2, 4, 13, 14, 19, 21, 22, 23, 24 |

237 |

61 |

|

6 |

1, 2, 3, 12, 13, 14, 19, 21, 22, 23, 24 |

256 |

42 |

|

7 |

1, 2, 3, 5, 15, 15, 19, 21, 22, 23, 24 |

287 |

11 |

|

8 |

1, 2, 3, 5, 17, 19, 21, 22, 23, 24 |

223 |

75 |

|

9 |

1, 2, 3, 5, 17, 18, 19, 21, 22, 23, 24 |

223 |

75 |

|

10 |

1, 2, 3, 6, 7, 8, 21, 22, 23, 24 |

190 |

108 |

Таким образом, в сетевом графике (рисунок 1) 10 путей.

Проведем анализ сетевого графика на основе рассчитанных выше временных характеристик [5].

Прежде всего, проверим, не превышает ли длина критического пути продолжительность заданного директивного срока. Если это так, то необходимо принять меры по уплотнению графика работ. В рассматриваемом случае директивный срок выполнения равен 298 дням, а продолжительность критического пути – 287 дням, то есть. не превышает директивного срока. График приемлемый. Но возможен дальнейший анализ и оптимизация комплекса работ.

Коэффициент сложности сетевого графика равен отношению количества работ к количеству событий (0,7).

Оптимальная продолжительность времени выполнения работ всего комплекса по сетевому графику соответствует среднему значению продолжительности его путей, то есть составляет 223 дня.

Расчет коэффициентов напряженности показал степень близости пути к критическому. Чем выше коэффициент напряженности, тем ближе путь к критическому и наоборот, чем меньше коэффициент напряженности, тем большими резервами обладает путь [10, 13].

В зависимости от коэффициента напряженности все работы попадают в одну из трех зон напряженности: критическую ( K n > 0,8), промежуточную (0,5 < K n > 0,8), резервную ( K n < 0,5).

Заключение

В результате выполненной работы был построен и проанализирован сетевой график (рисуно к 1) . Для этой сетевой модели определены: количество путей; наличие и продолжительность критического и полных путей; ранние и поздние

Список литературы Сетевая модель комплекса работ по технической подготовке производства нового изделия как способ повышения качества

- Бенко К., Мак-Фарлан Уоррен Ф. Управление портфелями проектов. Соответствие проектов стратегическим целям компании, М.: Вильямс, 2014. С. 48-49.

- Кудрявцев Е.М. Методы сетевого планирования и управления проектом, М: ДМК Пресс, 2008. 240 с.

- Khafizov I.I. Economic efficiency and effectiveness of ways of separating materials electro diamond processing. IOP Conference Series: Materials Science and Enginnering, № 1, Art. № 012014, 2016. Vol 134.

- Левштанова Ю.Ю. Анализ методов планирования и управления производством//Экономика и управление: анализ тенденций и перспектив развития. 2014. С. 125.

- Новицкий Н.И. Сетевое планирование и управление производством, М., 2009. 159 с.

- Похабов В.И., Попова Н.Д. Экономико-математические методы и модели. Практикум. В 2 ч. Ч. 2., Минск, 2009. С. 12-23.

- Трусова Л.И., Богданов В.В., Щепочкин В.А. Организация производства и менеджмент в машиностроении, Ульяновск, 2009. 406 с.

- Туровец О.Г., Бухалков М.И., Родионов В.Б. Организация производства и управление предприятием, М: ИНФА-М, 2009. 544 с.

- Хафизов И.И., Закирова А.Р., Садыков З.Б., конференции Современные технологии и материалы -ключевое звено в возрождении отечественного авиастроения//Материалы Международной научно-практической конференции. 2010. Т. 2. Казань. С. 228-229.

- Ципес Г.Л., Товб А.С. Проекты и управление проектами в современной компании, М: Олимп-Бизнес, 2009. С. 51-57.

- Enlow H. Planning R and D Projects Using GERT. Arizone State University, Erno-Kjolhede E., Project Management//Theory and Management of Research Projects. MPP Working Paper3, 2000. С. 37.

- Alexandor K., Soldatos J. Linear versus Network Scheduling: A Critical Path Comparison//Journal of Construction Engineering and Management. 2007, Т. 133, № 7, С. 483. ) DOI: 10.1061/(ASCE)0733-9364(2007)133:7(483

- Kastor A., Sirakoulis K. The effectiveness of resource leveling tools for Resource Constraint Project Scheduling Problem. International Journal of Project Management. 2009, Т. 27(5), С. 493-500 DOI: 10.1057/jors.2009.9

- Pritsker A., Alan B. GERT: Graphical Evaluation and Review Technique, Memorandum RM-4973 NASA. The Corporation. Santa Monica (California).

- Seon-Gyoo Kim. CPM Schedule Summarizing of the Beeline Diagramming Method. Journal of Assian Architecture and Building Engineering. 2012, vol. 11, 2012, № 2, С. 367-374 DOI: 10.3130/jaabe.11.367