Шероховатость поверхности при электро-контактно-электрохимической обработке с вибрацией катода-инструмента

Автор: Шестаков И.Я., Семенова Л.А., Шестаков В.И., Швалва Н.А., Ремизов И.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.25, 2024 года.

Бесплатный доступ

Электроэрозионная и электрохимическая обработки металлов используются в производстве деталей авиационной и ракетной техники, особенно электроэрозионная. В металлургии применяется разновидность электроэрозионной обработки - электроконтактная. В работе исследуется комбинированный способ обработки металлов, включающий электроконтактный и электрохимический методы с использованием вибрации электрода-инструмента. С помощью этого метода осуществляются копировально-прошивочные операции при изготовлении деталей из металлов труднообрабатываемых механическим способом. Особенностью вышеупомянутого способа электрообработки является формирование шероховатости поверхности обрабатываемого металла за счёт анодного растворения и процесса электроэрозии. Боковая поверхность обрабатываемой заготовки формируется за счёт электрохимических процессов. Торцевая поверхность образуется за счёт электроконтактной обработки. На основании литературных данных для импульсной электрохимической обработки и экспериментов получены выражения для расчёта параметра шероховатости боковой поверхности. Формула учитывает время анодного растворения за один период колебания катода-инструмента, напряжение на электродах и концентрацию электролита. Расчёт параметра шероховатости торцевой поверхности производится аналогично выражению для электроэрозионной обработки, только вместо длительности электрического импульса используется длительность касания электродов. Проведённые опыты подтвердили правильность используемых выражений и позволили получить зависимость коэффициента от частоты вибрации катода-инструмента.

Электро-контактно-электрохимический способ, вибрация, электролит, боковая поверхность, торцевая поверхность, шероховатость поверхности

Короткий адрес: https://sciup.org/148330580

IDR: 148330580 | УДК: 621.9.048 | DOI: 10.31772/2712-8970-2024-25-4-539-549

Текст научной статьи Шероховатость поверхности при электро-контактно-электрохимической обработке с вибрацией катода-инструмента

Развитие современной техники связано с применением металлов и сплавов трудно обрабатываемых механическими способами, поэтому всё шире используются методы электрообработки в том числе и комбинированные [1]. В настоящее время известно много комбинированных методов электрообработки. Обзор этих методов представлен в работах [1; 2]. Наибольшее внимание исследователей привлёкла электроэрозионно-химическая обработка (ЭЭХО) металлов, о чём свидетельствуют многочисленные публикации в сборниках научных трудов и материалах конференций [3 - 8]. Отличительной особенностью этого метода обработки является осуществление электрохимической обработки (ЭХО) в проточном электролите на режиме искрения, переходящим в дуговой разряд, и поддержании межэлектродного зазора (МЭЗ) постоянным. При исследовании ЭЭХО прошивки отверстий с целью интенсификации удаления продуктов обработки из межэлектродного зазора была использована вибрация электрода-инструмента (ЭИ) [9; 10]. При скорости подачи ЭИ больше, чем скорость съёма металла, происходит касание с обрабатываемой деталью. При кратковременном касании загорается дуга, что приводит к эрозионному удалению обрабатываемого металла. Этот метод авторы вышеупомянутой работы назвали электро-контактно-электрохимический способ обработки (ЭКЭХО) металлов.

В работе представлена зависимость скорости прошивки от глубины отверстия и частоты вибрации электрода-инструмента и не упоминается о качестве полученной поверхности. Публикаций по этому способу не обнаружено.

Шероховатость поверхности является важнейшим показателем качества деталей, влияющая на многие эксплуатационные и технические характеристики машин и приборов (табл. 1).

Шероховатость поверхности оказывает влияние на процессы трения и износа, ударную прочность, вибрационную активность, обтекаемость жидкостями и газами, герметичность соединений, электроконтактное сопротивление, отражение электромагнитных волн от поверхности, теплопроводность и радиационные свойства, прочность и качество покрытий.

Таблица 1

Основные технологические факторы, определяющие эксплуатационные характеристики деталей машин и приборов

|

Эксплуатационные харктеристики деталей |

Микрогеометрия (шероховатость) |

Направление следов обработки |

Наклёп |

Микротвёрдость |

Макрогеометрия |

|

Усталостная прочность (выносливость) |

+ |

+ |

+ |

+ |

|

|

Износоустойчивость |

+ |

+ |

+ |

+ |

+ |

|

Прочность прессовых соединений |

+ |

+ |

+ |

+ |

+ |

|

Стабильность посадок |

+ |

+ |

+ |

+ |

+ |

|

Коррозионная устойчивость |

+ |

+ |

|||

|

Эрозионная устойчивость |

+ |

+ |

|||

|

Теплопередача |

+ |

+ |

|||

|

Момент трения |

+ |

+ |

+ |

+ |

+ |

Из вышеприведённого следует, что шероховатость поверхности оказывает влияние на многие эксплуатационные и технические характеристики деталей машин и приборов

Цель работы – выявить аналитическую зависимость показателя качества шероховатости поверхности от параметров обработки. В отраслевой научно-исследовательской лаборатории при Сибирском государственном аэрокосмическом университете имени академика М. Ф. Решетнева работы по ЭКЭХО продолжались. Исследовано влияние частоты и амплитуды вибрации ЭИ на его износ, производительность обработки, выявлены явления, происходящие в межэлектродном зазоре, изменяющемся от нуля до размаха колебаний ЭИ. По материалам исследований опубликованы статьи и получен патент на способ ЭКЭХО [11].

Материалы и методы исследования

ЭКЭХО – это комбинированный метод, состоящий из электрохимической и электроконтакт-ной обработок. Электроконтактная обработка является разновидностью электроэрозионной обработки (ЭЭО). Процессы в канале электрического разряда влияют на скорость съема металла, шероховатость поверхности, точность обработки, стойкость ЭИ, структурные изменения в ЭИ, заготовке и рабочей жидкости.

Шероховатость поверхности при ЭЭО сталей составляет Ra 0,3–0,6 мкм на прямой полярности в электроискровом режиме, при электроимпульсном режиме Rz 20–40 мкм [11]. Причем параметр Rz определяется энергией импульса:

R z = kAP , (1)

где k – коэффициент, зависящий от режима обработки, материала ЭИ, размеров, вида и состояния рабочей среды. Для сталей k = 2…12 при чистовых режимах; k = 10…50 – для черновых;

р – показатель степени, характеризующий форму лунки, р = 0,3…0,04; А – энергия импульса, определяется произведением средних значений тока и напряжения на длительность импульса, Дж.

В работе [17] предлагается для расчета параметра шероховатости Rz при ЭЭО использовать следующую зависимость:

R z = kA x т И , (2)

где τ и – длительность импульса; х , у – показатели степени.

Экспериментально установлены значения показателей степени при обработке сплавов на никелевой основе и для стали 12Х18Н9Т.

Введение длительности импульсов в выражении (2) показало, что наибольшее влияние на шероховатость оказывает энергия импульса.

При комбинированной ЭЭХО шероховатость поверхности в основном зависит от энергии импульсов тока, обуславливающих электроэрозионное разрушение материала, и определяется по выражению [18]:

R z = KA13, (3)

где К – коэффициент, зависящий от обрабатываемого металла и для углеродистых сталей К = 0,12 мм/Дж.

Энергию импульсов предлагается определять по формуле

A =

UI f (1 + a),

где U – напряжение горения дуги; I – рабочий ток; f – частота следования импульсов; a – коэффициент, равный отношению средней плотности тока, обусловленный процессом электроэрозии, к средней плотности тока, обусловленной процессом анодного растворения, обычно а = 0,1…1,2. При ЭХХО а = 1,2…2,0, при ЭКЭХО частота f равна частоте колебаний ЭИ.

При электрохимической обработке титана и его сплавов в импульсном режиме [19] получена эмпирическая зависимость параметра шероховатости R а от режимов процесса:

R = U - 1’54 t1 ’ 41 a U т и

T 1’54 c -0’21

где U – напряжение на электродах; τи – длительность импульса тока; Т – период импульса тока; с – концентрация электролита.

При ЭКЭХО используется постоянное напряжение, поэтому анодное растворение боковой поверхности обрабатываемой детали происходит непрерывно, исключая момент касания электродов, так как в это время напряжение между электродами близко к нулю. С учетом этого и экспериментальных данных выражение (5) примет вид

R = kU05 y c -0’5, a

T a где k = 0,1 В-мкм, постоянный множитель; U - среднее напряжение на электродах; ту - время установления стабильного значения шероховатости поверхности, в большинстве случаев τу = 8…10 с; τа – время анодного растворения за один период колебания катода-инструмента.

Формирование шероховатости поверхности происходит за счет протекания двух процессов: электрической эрозии и анодного растворения.

Шероховатость поверхности R z поверхности, формируемой торцом катода-инструмента можно оценить по выражению

R z = k ( A л + А мех ) P , (7)

где k – коэффициент, зависящий от режима обработки материала обрабатываемой детали, в общем случае k = 2…50; А эл – электрическая энергия, выделяющаяся в МЭЗе, Дж; А мех – механическая энергия колеблющейся массы, Дж; р – показатель степени, р = 0,3…0,04.

Электрическая энергия определяется по формуле

A л = UI Т э , (8)

где U – среднее напряжение во время обработки, В; I – среднее значение силы тока во время обработки, А; τ э – время эрозионного разрушения за один период колебаний катода-инструмента, с.

Механическая энергия определяется по выражению

А м = mf 2 A 2 , (9)

где m – масса ЭИ, кг; f – частота колебаний ЭИ, Гц; А – амплитуда колебаний ЭИ, м.

Из выражения (7) следует, что шероховатость поверхности, формируемой под торцом ЭИ определяется механическим и эрозионным воздействием, так называемым электромеханическим сглаживанием, которое способствует получению высокого качества поверхности (Rа 0,1 мкм и менее). Изменяя частоту колебаний, тем самым меняется соотношение длительностей эрозионного и электрохимического воздействий. Это позволяет изменять шероховатость поверхности обрабатываемой детали.

Результаты и обсуждение

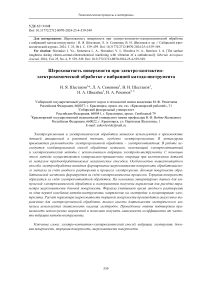

Опыты проводились на установке для электрообработки на базе эдектродинамического привода [20]. Общий вид установки и компоновка её элементов приведены на рис. 1 и 2.

Рис. 1. Внешний вид электроконтактно-химической установки без ванны: 1 - основание; 2 - средняя часть основания; 3 - верхняя часть основания; 4 - пазы;

5 – маховики; 6 – стойка; 7 – держатель; 8 – ЛЭДД

-

Fig. 1. External appearance of the electrocontact-chemical installation without a bath: 1 – base; 2 – middle part of the base; 3 – upper part of the base; 4 – grooves;

5 – flywheels; 6 – stand; 7 – holder; 8 – LEDD

Разработанная установка представляет собой настольный вариант электроконтактно-химического станка (рис. 1). Ванна выполнена из листовой нержавеющей стали, крепится к столу (3) через диэлектрическую пластину.

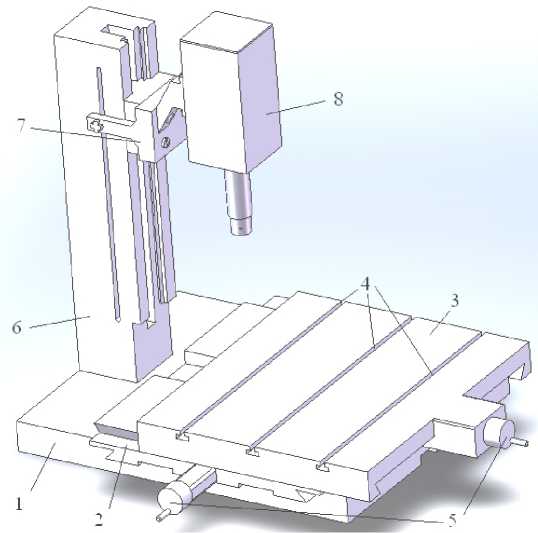

Рис. 2. Компоновка элементов установки электроконтактнохимической обработки:

ЛЭДД – линейный электродинамический двигатель; РМ – распределитель мощности; ПЛК – программируемый логический контроллер; УМ – усилитель мощности;

ПИ – панель индикации; ПК – персональный компьютер

-

Fig. 2. Layout of elements of the installation for electrocontact chemical processing:

LEDD – linear electrodynamic motor; PM – power distributor; PLC – programmable logic controller; PA – power amplifier; PI – display panel; PC – personal computer

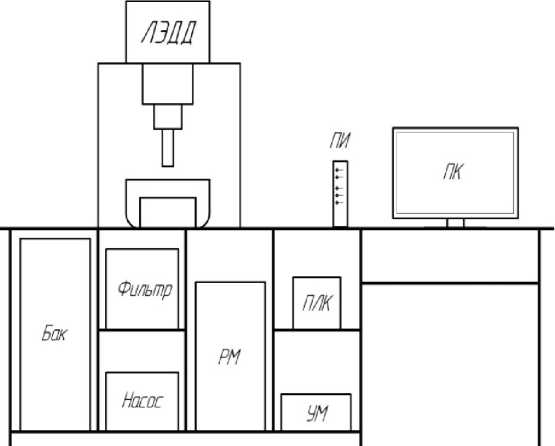

Установка снабжена системой управления частотой колебаний электрода-инструмента в диапазоне от единиц до 100 Гц (рис. 3).

Система управления предусматривает устройство подачи рабочей жидкости (УПРЖ), необходимое для автоматического наполнения ванны электролитом. УПРЖ включает в себя насос, картриджный фильтр, бак, шланг подачи и шланг слива. Уровень жидкости регулируется поплавковым датчиком, установленным внутри рабочей ванны.

Вводимые параметры регистрируются системой АЦП, осуществляющей обратную связь и через контроллер поступают на панель индикации, где отображается работа элементов.

В данной установке предусмотрена система регистрации перемещения электрода-инструмента при помощи датчика линейных перемещений.

При помощи этого датчика регистрируется и анализируется глубина обработки. Данный датчик является одним из основных элементов обратной связи в системе. С его помощью система управления варьирует выходные параметры, которые необходимы для обработки заготовки на данном этапе. Питание датчика осуществляется непосредственно от контроллера.

Для измерения шероховатости боковой поверхности образцы выполнялись разъёмными, т. е. состояли из двух половинок. Для измерения шероховатости боковой поверхности использовали профилометры модели 296, торцевой поверхности – двойной микроскоп МИС-11. В качестве электролита применяли водный раствор нитрата натрия концентрацией 2,5 г/л. Во время опытов фиксировались средние значения тока и напряжения, снимались осциллограммы тока, на- пряжения и межэлектродного зазора. По осциллограммам определялось время анодного растворения и время эрозионного разрушения металла заготовки. Глубина отверстия была равна 10 мм.

Материал образцов – сталь ХВГ. Катод-инструмент в виде цилиндрической медной трубки, наружный диаметр которой равен 7,9 мм; внутренний диаметр 5,8 мм, соединяли с виброприводом. Подача электролита в межэлектродный зазор осуществлялась через катод-инструмент. Масса катода-инструмента 1 кг. Параметры обработки представлены в табл. 2, результаты расчётов и измерений шероховатости поверхностей – в табл. 3.

Рис. 3. Блок схема управления установкой ЭКХО:

РМ – распределитель мощности; ИП – источник питания;

УБ – усилительный блок; УПРЖ – устройство подачи рабочей жидкости; РС – персональный компьютер; ДЛП – датчик линейных перемещений; ЛЭДД – линейный электродинамический двигатель; ЦАП – цифровой аналоговый преобразователь; АЦП – аналого-цифровой преобразователь

-

Fig. 3. Block diagram of control of the ECHO installation:

RM – power distributor; IP – power source; UB – amplifier block; UPRL – working fluid supply device; PC – personal computer; DLP linear displacement sensor; LEDD-linear electrodynamic motor; DAC – to digital analog converter; ADC – analog-to-digital converter

Анализ данных табл. 2 показал, что значение коэффициента k в формуле (7) связано с соотношением частот выражением:

k i = k 20 f i /20 ,

где k i – значение коэффициента при другой частоте колебаний катода-инструмента, k 20 – значение коэффициента при частоте 20 Гц, f i – требуемое значение частоты колебаний катода-инструмента.

Параметры обработки

Таблица 2

|

№ пп |

Частота колебаний, Гц |

Напряжение среднее, В |

Ток средний, А |

Амплитуда, мм |

Коэффициент k (7) |

|

1 |

20 |

11,5 |

10 |

0,8 |

10 |

|

2 |

50 |

11,5 |

11 |

0,7 |

25 |

|

3 |

80 |

11,5 |

12 |

0,6 |

40 |

Таблица 3

Результаты расчётов и измерений шероховатости поверхностей

|

№ пп |

Расчётное значение Ra , мкм |

Измеренное значение Ra , мкм |

||

|

боковая |

торцевая |

боковая |

торцевая |

|

|

1 |

0,11 |

2,6 |

0,15 |

2,8 |

|

2 |

0,33 |

6,3 |

0,4 |

6,3 |

|

3 |

0,78 |

7,1 |

0,8 |

7,4 |

Заключение

Изменение частоты колебаний катода-инструмента приводит к изменению шероховатости обрабатываемых поверхностей. При уменьшении частоты колебаний инструмента улучшается качество обрабатываемой поверхности, так как увеличивается время электрохимической обработки. Расчётные значения параметров Ra практически совпадают с измеренными, что подтверждает правильность выбранных формул, коэффициентов и показателей степеней.

Список литературы Шероховатость поверхности при электро-контактно-электрохимической обработке с вибрацией катода-инструмента

- Основоположники электрических методов и технологий обработки материалов: моногр. / под науч. ред. Б. П. Саушкина. М., 2020. 226 с.

- Саушкин Б. П. Комбинированные методы обработки в машиностроительном производстве // Металлообработка. 2003. № 1. С. 8–17.

- Смоленцев Е. В. Проектирование электрических и комбинированных методов обработки. М.: Машиностроение, 2005. 511 с.

- Электрохимическая размерная обработка металлов: сб. ст. Кишинев, 1974. 143 с.

- Размерная электрохимическая обработка деталей машин: материалы IV Всесоюз. конф. / под общ. ред. проф., д-ра техн. наук Ф. В. Седыкина; Тула. Тульск. политехн. ин-т. 1975. Ч. 1: Основы теории процесса. 310 с.

- Смоленцев Е. В. Проектирование технологического процесса электроэрозионно-химической обработки // Металлообработка. 2008. № 6. С. 34–39.

- Болдырев А. И. Комбинированная электрохимикомеханическая обработка деталей авиационно-космической техники. // Изв. Самарского науч. центра РАН. 2011. Т. 13, № 1(2). С. 293–296.

- Волков В. И., Румянцев Е. М., Невский О. И. Влияние состава электролита на параметры эрозионноэлектрохимической обработки сплава ВТ3 – 1 // Комбинированные электроэрозионноэлектрохимические методы размерной обработки металлов: тез. докл. Всесоюз. науч.- технич. конф. Уфа, 1983. С. 7–10.

- Зайцев А. Н., Журавский А. К., Полянин В. И. Особенности математического описания процесса электрохимического формообразования боковой поверхности при электроэрозионно- электрохимической прошивке малых отверстий // Размерная элетрохимическая обработка деталей машин. ЭХО-80: тез. докл. Всесоюз. науч.-техн. конф. Тула, 1980. С. 371–375.

- Бородулин В. А., Волков В. И. Особенности эрозионноэлектрохимической прошивки отверстий глубиной свыше 10 мм // Комбинированные электроэрозионноэлектрохимические методы размерной обработки металлов: тез. докл. Всесоюз. науч. техн. конф. Уфа, 1983. С. 50–53.

- Патент РФ № 2428287. Способ электро-контактно-эрозионно-химической обработки / Шестаков И. Я. ; опубл. 10.09.2011, Бюл. № 25.

- Шестаков И. Я., Стрюк А. И., Безъязыков С. А. Физические эффекты и явления при элетрообработке в гармонически изменяющемся межэлектродном зазоре // Материалы, технологии, конструкции: сб. тр. Красноярск: САА, 1995. С. 88–92.

- Шестаков И. Я., Рубанов С. В. Исследование электроконтактной обработки при вибрации электрода-инструмента // Материалы, технологии, конструкции: сб. тр. Красноярск: САА, 1996. С. 28–32.

- Шестаков И. Я., Стрюк А. И., Миленин В. Н. Элетроконтактное прошивание заклёпок // Перспективные материалы, технологии, конструкции, экономика: сб. тр. 2003. Вып. 9. С. 81–84.

- Шестаков И. Я., Стрюк А. И., Цуканов А. В. Импульсная электрообработка вибрирующим электродом-инсрументом. // Вестник СибГАУ. 2004. № 5. С. 253–258.

- Шестаков И. Я., Артюкова О. Е. Электроконтактнохимическая обработка вибрирующим электродом-инструментом // Решетневские чтения: материалы XIV Междунар. науч. конф. 10 – 12 ноября. Красноярск, 2010. С. 344–346.

- Справочник технолога-машиностроителя: в 2-х т. / А. М. Дальский, А. Г. Косилова, Р. К. Мещеряков, А. Г. Суслов. М.: Машиностроение -1, 2003. Т. 2. 943 с.

- Фотеев Н. К. Технология электроэрозионной обработки. М.: Машиностроение. 1980. 184 с.

- Коваленко В. С. Электрофизические и электрохимические методы обработки материалов. Киев: Вище школа. 1975. 236 с.

- Крымов В. В., Елисеев Ю. С., Зудин К. И. Производство лопаток газотурбинных двигателей. М.: Машиностроение-Полет. 2002. 375 с.