Шлакообразование в процессе внепечной алюминотермической выплавки ферровольфрама

Автор: Пашкеев Игорь Юльевич, Пашкеев Кирилл Юльевич, Калинин Константин Сергеевич, Карпенко Евгений Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Приведены результаты физико-химического анализа шлакообразования при выплавке ферровольфрама внепечным способом. Представлены результаты исследований металла и шлака в образцах, взятых из реакционного слоя в процессе промышленной плавки. Исследована линейная скорость горения металлотермической шихты при увеличении ее начальной температуры в промышленном горне.

Алюминотермия, ферровольфрам, шлакообразование, горение металлотермической шихты

Короткий адрес: https://sciup.org/147156803

IDR: 147156803 | УДК: 669.046.58:669.263.3

Текст научной статьи Шлакообразование в процессе внепечной алюминотермической выплавки ферровольфрама

Шлаки внепечной алюминотермической плавки являются неотъемлемой частью производства ферровольфрама и образуются из пустой породы рудных концентратов и технологических добавок. В зависимости от типа концентратов и количества добавок содержание Al2O3 в шлаках изменяется в широких пределах, но остается основным компонентом шлаков. Составом шлаков определяются их физико-химические свойства: вязкость, температура затвердевания, межфазное взаимодействие между шлаком и металлом, теплопроводность, теплоемкость, термодинамическая активность компонентов шлака и др. Поскольку все перечисленные свойства шлака относятся к гомогенным расплавам, особое значение имеет процесс гомогенизации в алюминотермических плавках. Во многих публикациях по алюминотермии перечисляются необходимые свойства шлаков, но изучению про- цесса шлакообразования и его роли во взаимодействии «шлак – металл» экспериментальных работ недостаточно.

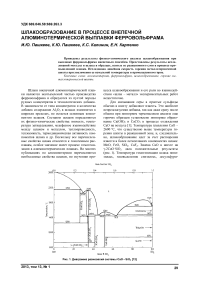

Для связывания серы в простые сульфиды обычно в шихту добавляют известь. Это наиболее непредсказуемая добавка, так как даже сразу после обжига при повторном термовесовом анализе еще горячих образцов установлено повторное образование Ca(OH)2 и CaCO3 в процессе охлаждения CaO на воздухе [1]. Температура плавления CaO – 2600 °С, что существенно выше температуры горения шихты в реакционной зоне, и, следовательно, шлакообразование идет за счет растворения извести в более легкоплавких компонентах шлака: MnO, FeO, SiO 2 , CaF 2 . Замена CaO в шихте на γ-2CaO·SiO 2 дала положительные результаты (рис. 1). Температура гомогенизации шлака понизилась, газовыделение снизилось, десульфури-

Рис. 1. Диаграмма равновесий системы CaO–SiO 2 [13]

рующая способность шлака обеспечивает получение металла с требуемым содержанием серы [1].

Помимо добавок в шихту γ-2CaO·SiO2 и CaF2 есть принципиально иной способ снижения серы в металле. В процессе предварительной подготовки шихты к плавке производится магнитная сепарация концентрата при напряженности магнитного поля 120–130 мТл и 850 мТл. При первой сепарации удаляется сульфид железа FeS. При напряженности магнитного поля 850 мТл извлекается вольфрамовый концентрат, а остаток около 8 % немагнитной фракции представляет собой сульфиды цветных металлов и FeS 2 , а также самородные цветные металлы – Cu, Cd, Bi [1]. Дополнительный окислительный обжиг снижает содержание серы в результате разложения сложных сульфидов. Такая подготовка шихтовых материалов снижает содержание серы и одновременно цветных металлов в шихте, чего нельзя достичь только при окислительном обжиге, при котором сера удаляется в виде SO 2 .

Шлакообразование в реакционной зоне и разделение в ней шлака и металла при производстве ферровольфрама вообще не изучено. Если исходить из того, что капли металла в шлаковом слое оседают вертикально, образуя слиток, то слиток должен соответствовать внутреннему диаметру горна и по ходу плавки изменяться лишь по толщине. Для описания оседания металлических капель приводится закон Стокса, а потери металла со шлаком определяются высокой вязкостью и тугоплавкостью шлака [3–5]. Такой механизм формирования слитков в какой-то мере приемлем для описания металлотермических процессов при зажигании снизу, когда с первых же минут плавки формируется слиток на падине футерованного горна, а реакционный слой находится на границе раздела шлак – металлотермическая шихта.

Выполненные нами исследования формирования слитка и измерение давления в реакционной зоне [2] дают основание утверждать, что выбросы газов и вместе с ними перемешивание шлакометаллического расплава приводят к нарушению нормального течения алюминотермического процесса. Неоднородность капель металла, застрявших в шлаке, и несоответствие их состава металлу в слитке свидетельствуют об отрицательном эффекте выбросов газов, хотя это обычное течение плавок в стандартных футерованных горнах [2]. Поиск оптимальных размеров горна и скорости проплавления шихты привел к компромиссному решению удаления газов из зоны горения, происходящему через шлакометаллический расплав, но без значительных выбросов металла за пределы горна.

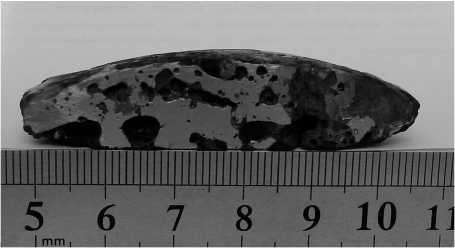

Выполненное авторами статьи исследование формирование слитка FeW сводилось к следующему. Были проведены лабораторные плавки из металлотермической шихты одного и того же состава, в которых рабочее пространство горна ( D р = 63,5 мм; h = 150 мм) заполнялось на разную высоту. В первой плавке горн заполнялся на ¾ h высоты огнеупорной засыпкой и на ¼ h металлотермической шихтой. В последующих плавках заполнение горна металлотермической шихтой составляло ½ h , ¾ h и h . Поджигание шихты производилось сверху. При «капельном механизме» формирования слитка оседающие капли металла должны были сформировать слиток, соответствующий диаметру реакционного пространства ( D р), с толщиной, пропорциональной количеству проплавленной шихты. Результаты исследований показали, что представление о формировании слитка FeW не соответствует факту. Экспериментально установлено образование слитка в форме лежащей капли, изменяющейся в размерах как по диаметру, так и по высоте (рис. 2).

Происходит коалесценция мелких капель металла, образующихся в реакционном слое, в единую большую каплю (слиток). При малом количестве металла слиток собирается в каплевидную форму силами поверхностного натяжения. При увеличении количества металла в процессе проплавления шихты начальный размер слитка также увеличивается, но форма слитка в виде лежащей капли сохраняется. В процессе формирования слитка основную роль играет поверхностное натяжение ферровольфрама и межфазное взаимодействие между металлом и шлаком. Жидкотекучесть шлака и перегрев металла облегчают коалесценцию капель металла и отделение их от шлакового слоя. Таким образом, образующиеся в реакцион-

а)

Рис. 2. Формирование слитка ферровольфрама в лабораторном горне при различном заполнении горна металлотермической шихтой: а – заполнение горна на ½ h , D сл – 49 мм; б – заполнение горна на ¾ h , D сл – 58 мм

б)

ном слое капли металла постоянно собираются формирующимся слитком, который находится в непрерывном контакте с реакционным слоем. Поверхностное натяжение металлических и шлаковых расплавов и межфазное натяжение на границе «шлак – металл» велики, поэтому слияние мелких металлических капель сопровождается уменьшением площади раздела и убылью энергии Гиббса ΔG < 0 [6–8]. Параллельно протекает коалесценция капель шлака, процесс их укрупнения в общем случае называется коагуляцией, зависящей от температуры и вязкости шлака. Скорость коагуляции (коалесценции) характеризуют периодом коагуля- ции т^2, в течение которого исходное число час- тиц уменьшается вдвое [7]:

_ 3 п

12 _ 4 к Б Tn 0 ,

где η – динамическая вязкость шлака; k Б – константа Больцмана; T – температура шлака; n 0 – исходное число образовавшихся капель шлака.

Таким образом, период коагуляции зависит от вязкости образовавшегося в реакционном слое шлакового расплава, который, в свою очередь, является функцией состава и температуры. Межфазное взаимодействие между шлаком и металлом рассчитывается по следующим формулам:

^ шл - м _ То м^оЩ^^шлс 0^, (2)

где о м, а шл - поверхностное натяжение металла и шлака соответственно; п шлм межфазное взаимодействие «шлак - металл»; а - угол контакта между шлаком и металлом в жидком состоянии.

В свою очередь, работа адгезии шлака к металлу в жидком состоянии определяется из следующего уравнения [8]:

W a П м 'П ш -^ шл - м . (3)

При затвердевании слитка работа адгезии шлака к металлу определяется из уравнения Юнга [8]:

W a П ш ( 1 + COS 9 ) , (4) где 9 - угол краевого смачивания жидким шлаком на поверхности затвердевшего ферровольфрама.

Таким образом, коагуляция капель металла и шлака в зоне реакции и их разделение определяются вязкостью шлака, температурой процесса, поверхностным натяжением шлака и металла, межфазным взаимодействием шлака и металла как в жидком, так и в твердом состоянии.

В реакционном слое капли металла постоянно поглощаются формирующимся слитком, находящемся в постоянном контакте с реакционным слоем. Перемешивание металла и шлака с газами в реакционном слое приводит к нарушению протекания алюминотермической реакции, формирования металлического слитка и отделения шлака.

Исследования горения конденсированных веществ и теоретическое описание процесса [9–11] дают возможность оценить скорости горения для реакций нулевого, первого и более высоких по- рядков. Горение анализируется на основе решения дифференциального уравнения теплового баланса в горящем веществе:

X

d 2 T

dT d а

— + Q р и— _ 0, dx dx

—у - c р и dx 2

где X, c, р - теплопроводность, теплоемкость, плотность конденсированного вещества соответственно; Q – тепловой эффект реакции горения; u – линейная скорость перемещения фронта горения; T – температура во фронте горения (в реакционном слое); x – координата в направлении перемещения фронта горения.

В уравнении (5)

d а , z х ( E u — _ kоФ(а) exPl - — dx V RT где k0 – предэкспонента в уравнении зависимости константы скорости химической реакции от тем- пературы; а - степень превращения исходных ве- ществ в продукты реакции.

Сначала Б.В. Новожиловым [10] были получены формулы расчета скоростей горения конден- сированных веществ для реакции нулевого и первого порядка. Позже А.Г. Мержанов [11] разрабо- тал модели горения второго порядка, скорость реакции подчиняется параболическому закону:

u о _

2 ak o Q RT 2 exp ( - E/ ( RT ) ) c E ( T - Tн ) 2

и _

RT 2 exp ( - E /( RT ) )

E ( T - T н ) 3

Здесь a – температуропроводность веществ; T н – начальная температура конденсированного вещества.

Физический смысл остальных параметров дается в пояснениях уравнениям (1–5).

Из уравнений (6) и (7) следует, что в процессе реализации металлотермической реакции параметр T н в целом определяет скорость горения при неизменных прочих параметрах. В перфорированном горне газовый поток из зоны горения направляется в нижний холодный слой шихты и разогревает его. Разность между температурой в реакционном слое и температурой шихты ( T – T н) уменьшается и линейная скорость горения возрастает, т. е. линейную скорость горения шихты можно изменять в процессе плавки, увеличивая T н.

При сравнении горения одинаковых по количеству, составу и термичности шихт в двух одинаковых по объему горнах, но различной конструкции – серийного горна, футерованного огнеупорным кирпичом, и перфорированного горна с организованным отводом газов [12] – получены следующие значения линейной скорости: 1,43 мм/с – для стандартной конструкции футерованного горна и 2,00 мм/с – для перфорированного, т. е. в 1,4 раза больше. Время горения значительно снизилось: 14 мин для горна стандартной конструкции и 10 мин для перфорированного горна.

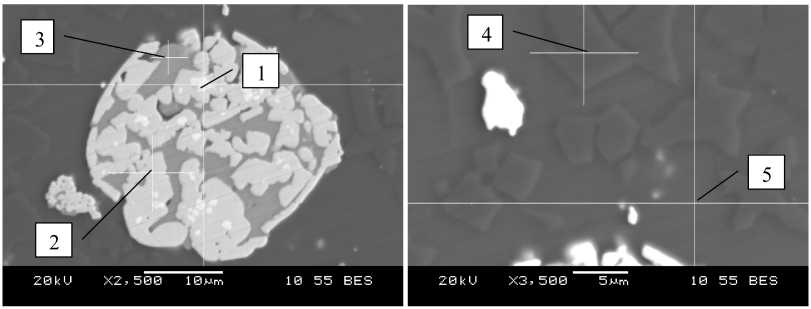

Рис. 3 Структура металла и шлака в пробах из реакционного слоя. Цифры на рисунке соответствуют номерам спектров в таблице

Элементный состав металла и шлака в пробах из реакционного слоя

|

Точка анализа |

O |

F |

Na |

Mg |

Al |

Si |

S |

Ca |

Mn |

Fe |

W |

|

Сп. 1 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

4,10 |

95,90 |

|

Сп. 2 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

29,22 |

70,78 |

|

Сп. 3 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

79,69 |

20,31 |

|

Сп. 4 |

36,04 |

— |

— |

3,16 |

28,64 |

— |

— |

— |

16,92 |

13,27 |

— |

|

Сп. 5 |

38,40 |

2,97 |

1,19 |

0,50 |

13,57 |

11,41 |

0,57 |

7,19 |

15,50 |

6,61 |

— |

Анализ процессов, протекающих в горне, позволил оптимизировать их на базе существующих теоретических основ горения и межфазного взаимодействия продуктов плавки. В практике производства ферровольфрама из вольфрамитового концентрата (WO 3 52–59 %, MnO 13–18 %, FeO 10–19 %, CaO 0,3–1,2 %, S 0,3–1,0 %) наиболее технологичными оказались шлаки следующего состава: Al2O3 34–42 %, SiO 2 17–24 %, CaO 6–9 %, MnO 11–20 %, FeO 4–12 %.

На рис. 3 представлены фотографии структур металла и шлака, взятых из реакционного слоя в процессе плавки промышленного горна, а в таблице – их составы.

Металл выбросов (рис. 1, работа [2]) и в пробе из реакционного слоя имеют одинаковую структуру – это экспериментально подтверждает, что газовые выбросы препятствуют нормальному процессу плавки ферровольфрама, так как не происходит гомогенизация металла в реакционном слое, реакция прерывается, часть металла выбрасывается в шлаковый слой и там теряется в виде капель.

Выводы

-

1. Экспериментально установлено, что замена чистого CaO в шихте на γ-2CaO·SiO2 приводит к улучшению гомогенизации шлака в процессе плавки, упрощает отделение шлака от слитка металла.

-

2. Установлена определяющая роль поверхностного натяжения FeW на формирование слитка.

-

3. Экспериментально установлено, что при уменьшении разности температуры горения и тем-

- пературы шихты увеличивается линейная скорость фронта горения.

Список литературы Шлакообразование в процессе внепечной алюминотермической выплавки ферровольфрама

- Пашкеев, И.Ю. Газообразование в процессе алюминотермической выплавки ферровольфрама/И.Ю. Пашкеев, К.Ю. Пашкеев//Вестник ЮУрГУ. Сер. «Металлургия». -2012. -Вып. 18, № 15 (274). -С. 85-90.

- Давление газов в реакционном слое шихты в процессе внепечной выплавки ферровольфрама/К.Ю. Пашкеев, И.Ю. Пашкеев, К.С. Калинин, Е.Н. Карпенко//Вестник ЮУрГУ. Сер. «Металлургия». -2012. -Вып. 19, № 39 (298). -С. 31-36.

- Алюминотермия/Н.П. Лякишев, Ю.Л. Плинер, Г.Ф. Игнатенко, С.И. Лаппо. -М.: Металлургия, 1978. -424 с.

- Плинер, Ю.Л. Алюминотермическое производство ферросплавов и лигатур/Ю.Л. Плинер, С.И. Сучильников, Е.А. Рубинштейн. -М.: Металлургиздат, 1963. -175 с.

- Плинер, Ю.Л. Восстановление окислов металлов алюминием/Ю.Л. Плинер, Г. Ф. Игнатенко. -М.: Металлургия, 1967. -248 с.

- Некоторые вопросы теоретического и экспериментального исследования поверхностных явлений/С.И. Попель, В.В. Павлов, В.Н. Кожурков, В.П. Немченко//Поверхностные явления в расплавах: сб. -Киев: Наукова думка, 1968. -С. 86-105.

- Попель, С.И. Физикохимия дисперстных систем в металлургии/С.И. Попель. -Екатеринбург: Изд-во ГОУ ВПО УГТУ-УПИ, 2002. -С. 52.

- Попель, С.И. Поверхностные явления в расплавах/С.И. Попель. -М.: Металлургия, 1994. -440 с.

- Математическая теория горения и взрыва/Я.Б. Зельдович, Г.И. Баренблад, В.Б. Либрович, Г.М. Махвиладзе. -М.: Наука, 1980. -478 с.

- Новожилов, Б.В. Скорость распространения экзотермической реакции в конденсированной фазе/Б.В. Новожилов//Доклады АН СССР. -1967. -Т. 141, № 1. -С. 151-153.

- Мержанов, А.Г. Новые элементарные модели горения второго рода/А.Г. Мержанов//Доклады АН СССР. -1977. -Т. 233, № 6. -С. 1180-1133.

- Пат. 2465361 Российская Федерация, МПК С22С33/04, С21В15/02. Алюминотермический способ получения металлов и плавильный горн для его осуществления/И.Ю. Пашкеев, К.Ю. Пашкеев, Ю.И. Пашкеев, К.С. Калинин, Е.Н. Карпенко, А.В. Антипин; патентообладатель ФГБОУ ВПО «ЮУрГУ» (НИУ). -№ 2011137901/02; заявл. 14.09.2011; опубл. 27.10.2012, Бюл. № 30. -6 с.

- Slag Atlas, 2nd Edition. Verein Deutscher Eisenhüttenleute (VDEh). Düsseldorf, Verlag Stahleisen GmbH, 1995. -616 p.