Силовое СВС-компактирование непорошковых слоевых композиций Ti-SiC

Автор: Истомин П.В., Надуткин А.В., Грасс В.Э.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Химические науки

Статья в выпуске: 4 (8), 2011 года.

Бесплатный доступ

С целью получения керамического композита с наноламинатной матрицей на основе Ti3SiC2, армированной частицами SiC, экпериментально продемонст- рированы возможности использования силового СВС-компактирования мно- гослойного пакета регулярно уложенных слоёв титановой фольги и полимер- ной плёнки, наполненной частицами карбида кремния. Исследованы особен- ности фазового состава и микроструктура полученного материала.

Самораспространяющийся высокотемпературный синтез, свс-компактирование

Короткий адрес: https://sciup.org/14992483

IDR: 14992483 | УДК: 661.665:666.3.015:666.3.022

Текст научной статьи Силовое СВС-компактирование непорошковых слоевых композиций Ti-SiC

Характерной особенностью керамических материалов на основе карбидосилицида титана Ti 3 SiC 2 являются высокая трещиностойкость, нечувствительность к термоудару, а также хорошая механическая обрабатываемость. Проявление подобных свойств главным образом обусловлено слоистостью кристаллической структуры Ti 3 SiC 2 , выражающейся в относительно слабой связи между карбидными слоями [Ti 3 C 2 ] ∞∞ и разделяющими их слоями атомов кремния [Si] ∞∞ . Благодаря такому наноламинатному строению зёрна Ti 3 SiC 2 при нагрузке способны сильно деформироваться, локализуя механические повреждения материала, препятствуя тем самым его макроскопическому разрушению [1, 2].

Несмотря на очевидный инновационный потенциал материалов на основе Ti3SiC2, их промышленное освоение сдерживается высокой стоимостью и технической сложностью известных методов получения: горячего изостатического прессования [3–6], искрового плазменного спекания [7, 8], химического осаждения из газовой фазы [9, 10] и т.п. Поиск технологически и экономически эффективных способов производства – одна из наиболее актуальных задач современного этапа исследований. Перспективным направлением её решения может стать применение методов самораспростра-няющегося высокотемпературного синтеза (СВС) в сочетании с использованием слоевых реакционных композиций, представляющих собой пакеты регулярно уложенных реагентов в виде плёнок и фольг. Технико-экономические преимущества подобного подхода выражаются в характерном для СВС низком уровне энергетических и временных затрат, а также высокой технологичности использования непорошковых реагентов при производстве крупногабаритных изделий.

В настоящей работе изложены результаты лабораторных экспериментов по получению керамики Ti 3 SiC 2 –TiSi 2 –SiC путём силового СВС-компак-тирования слоевой реакционной композиции Ti–SiC.

Методика эксперимента

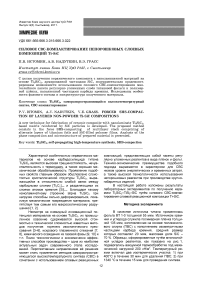

В качестве источника титана применялась фольга ВТ 1-0 толщиной 55 мкм. Источником кремния и углерода служила полимерная плёнка толщиной 135 мкм, изготовленная на основе поливинилового спирта (ПВС) с наполнением изометричными частицами карбида кремния, средний размер которых составлял 20 мкм, массовая доля SiC – 70 %. Образцы, сформированные путём многослойной укладки реагентов, как показано на рис. 1, подвергались вакуумной термообработке под механической нагрузкой 200 кН/м2. Температурный режим включал два изотермических участка: 1) при 400°С в течение 30 мин для удаления ПВС; 2) при 1340 °С в течение 15 мин для проведения синтеза.

Рис. 1. Схема укладки исходных реагентов.

Состав продуктов синтеза контролировался методами рентгенофазового анализа с использованием дифрактометра Shimadzu XRD-6000 (CuK α излучение, Ni-фильтр). Анализ дифрактограмм проводился с помощью программы POWDER CELL [11]. Для исследования микростроструктуры использовался оптический микроскоп ЛОМО Полам Р-312.

Результаты и обсуждение

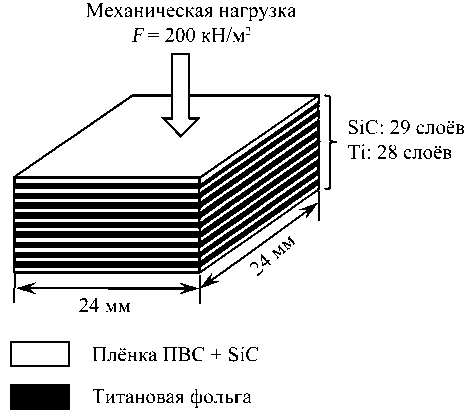

В ходе экспериментов установлено, что в процессе термообработки слоевой композиции Ti– SiC при температуре 1320 °С происходит инициирование реакции СВС, которая сопровождается саморазогревом образца, что наблюдается визуально. Рентгенофазовый анализ продуктов синтеза, как видно из рис. 2, обнаруживает присутствие Ti 3 SiC 2 , TiSi 2 и SiC в количествах 65 об.%, 14 об.% и 18 об.%, соответственно, а также следы TiC и Ti 5 Si 3 C x . Линейная усадка в направлении приложения нагрузки достигает 25–30 %, в то время как планарные размеры образца при термообработке практически не изменяются. Кажущаяся плотность полученного материала составляет 3.36 г/см3, что соответствует 80% от теоретического значения.

30 35 40 45 50

20°

Рис. 2. Дифрактограмма продуктов синтеза.

▼ - Ti3SiC2; о - TiSi2; □ - SiC.

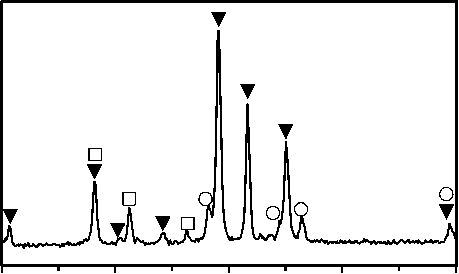

Относительно высокая остаточная пористость, по-видимому, обусловлена тем, что приложенная при СВС-компактировании нагрузка оказалась недостаточной для эффективного уплотнения материала. Микроструктура синтезированного композита характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti 3 SiC 2 –TiSi 2 . Фрагмент микроструктуры полученного образца представлен на рис. 3.

Поры

Матрица Ti3SiC2-TiSi2

Частицы SiC

Рис. 3. Микрофотография поперечного среза синтезированного керамического композита Ti 3 SiC 2 –TiSi 2 –SiC.

Основываясь на сопоставлении полученных результатов с известными литературными данными [12, 13], можно заключить, что механизм фазообра-зования в исследуемой слоевой системе Ti–SiC в целом не отличается от имеющего место в случае порошковых реакционных смесей элементов и бинарных соединений системы Ti–Si–C. При достижении температуры 1320 °С взаимодействие исходных реагентов, протекавшее до этого по диффузионному механизму, переключается в режим СВС. Стадия горения сопровождается образованием титан-кремний-углеродного расплава с последующей кристаллизацией Ti 3 SiC 2 и TiSi 2 при его остывании. Под действием приложенной механической нагрузки происходит уплотнение материала. При этом непрореагировавший SiC оказывается равномерно распределён в матрице Ti 3 SiC 2 –TiSi 2 . Согласно диаграмме фазовых равновесий системы Ti–Si–C [14], достигаемый состав продуктов близок к равновесному при температуре термообработки. В целом процесс может быть представлен брутто-рекцией:

-

3.5Ti + (2+ x )SiC = Ti 3 SiC 2 + 0.5TiSi 2 + x SiC.

Заключение

Таким образом, экспериментально обоснована принципиальная возможность использования силового СВС-компактирования слоевых непорошковых композиций Ti–SiC для получения керамических композитов с матрицей на основе Ti 3 SiC 2 .

Дальнейшее совершенствование предложенного метода предполагает оптимизацию его технологических параметров, включая поиск эффективных способов пакетирования и оптимальной конфигурации реакционных композиций, определение оптимальной величины механической нагрузки при СВС-компактировании, а также рационализацию температурно-временных режимов процесса.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект № 11-03-00529-a).

Список литературы Силовое СВС-компактирование непорошковых слоевых композиций Ti-SiC

- Barsoum M. W., El-Raghy T. Synthesis and Characterization of a Remarkable Ceramic: Ti3SiC2//J. Amer. Ceram. Soc., 1996. Vol. 79 [7]. P. 1953-1956.

- Разработка наноструктурированных керамических композитов/Б.А.Голдин, В.Э.Грасс, П.В.Истомин, Н.А.Секушин, Ю.И.Рябков//Известия Коми НЦ УрО РАН, 2010. № 1. С. 16-23.

- Gao N. F., Miyamoto Y., Zhang D. Dense Ti3SiC2 Prepared by Reactive HIP//J. Mater. Sci., 1999. Vol. 34 [18]. P. 4385-4392.

- Zhou Y. C., Sun Z. M., Chen S. Q., Zhang Y. In-Situ Hot Pressing/Solid-Liquid Reaction Synthesis of Dense Titanium Silicon Carbide Bulk Ceramics//Mater. Res. Innov., 1998. № 2. P. 142-146.

- Feng A., Orling T., Munir Z. A. Field-Activated Pressure-Assisted Combustion Synthesis of Polycrystalline Ti3SiC2//J. Mater. Res., 1999. Vol. 14 [3]. P. 925-939.

- Bai Y. L., He X. D., Zhu C. C., Qian X. K. Preparation of Ternary Layered Ti3SiC2 Ceramic by SHS/PHIP//Key Eng. Mater., 2008. Vols. 368-372. P. 1851-1854.

- Zou Y., Sun Z. M., Tada S., Hashimoto H. Synthesis Reactions for Ti3SiC2 through Pulse Discharge Sintering TiH2/Si/TiC Powder Mixture//Mater. Res. Bull., 2008. Vol. 43 [4]. P. 968-975.

- Konoplyuk S., Abe T., Uchimoto T., Takagi T. Ti3SiC2/TiC Composites Prepared by PDS//J. Mater. Sci., 2005. Vol. 40 [13]. P. 3409-3413.

- Goto T., Hirai T. Chemically Vapor Deposited Ti3SiC2//Mater. Res. Bull., 1987. Vol. 22 [9]. P. 1195-1201.

- Jacques S., Fakih H., Viala J.-C. Reactive Chemical Vapor Deposition of Ti3SiC2 with and without Pressure Pulses: Effect on the Ternary Carbide Texture//Thin Solid Films. 2010. Vol. 518 [18]. P. 5071-5077.

- Kraus W., Nolze G. Powder Cell -A Program for the Representation and Manipulation of Crystal Structures and Calculation of the XRay Powder Patterns//J. Appl. Cryst., 1996. Vol. 29 [3]. P. 301-303.

- Riley D. P., Kisi E. H., Hansen T. C., Hewat A. W. Self-Propagating High-Temperature Synthesis of Ti3SiC2: I. Ultra-High Speed Neutron Diffraction Study of the Reaction Mechanism//J. Amer. Ceram. Soc., 2002. Vol. 85 [10]. P. 2417-2424.

- Cуrdoba J. M., Sayagués M. J., Alcalб M. D., Gotor F. J. Synthesis of Ti3SiC2 Powders: Reaction Mechanism//J. Amer. Ceram. Soc., 2007. Vol. 90 [3]. P. 825-830.

- Materials Science International Team (MSIT), Du Y., Huang B., Liu H., Liu Y., Pan Z., Xu H. C-Si-Ti (Carbon -Silicon -Titanium)/Ternary Alloy Systems: Phase Diagrams, Crystallographic and Thermodynamic Data. V. IV/11A4: Light Metal Systems. Part 4. Eds. Ilyenko S., Effenberg G. Springer Materials -The Landolt-Bürnstein Database. Berlin, New York: Springer-Verlag. 2006.