Синергетическая концепция формирования металлических покрытий плазменно-кавитационным способом и их свойства

Автор: Стеблянко Валерий Леонтьевич, Чукин Михаил Витальевич, Платов Сергей Иосифович, Пономарев Антон Павлович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Порошковая металлургия, композиционные материалы и покрытия

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

Раскрыты принципиальные достоинства способа плазменно-кавитационного формирования покрытий, характеризующие его как перспективную высокоэффективную технологию. Показано, что эти достоинства обеспечиваются комплексным характером воздействия, представляющим собой сочетание основных видов воздействий на обрабатываемую поверхность: электрического, механического, термического и химического. Такое сочетание принципиально отличает способ плазменно-кавитационной обработки от многих других, широко распространенных в современных технологиях сочетаний, включающих в основном два вида воздействий. Предложено, что процесс плазменно-кавитационного формирования покрытий осуществляется по механизму сварки металлов давлением, что подтверждается результатами проведенных испытаний на определение показателей качества покрытий. Показано термодинамическое и кинетическое единство этих процессов, что дает возможность отнести плазменно-кавитационное формирование покрытий к классу процессов сварки металлов давлением и рассматривать процессы получения покрытий плазменно-кавитационным способом и сварки давлением с единых методологических позиций.

Плазменно-кавитационная обработка, металлическая поверхность, покрытие, сварка металлов давлением, свободная энергия активации гиббса, активный центр, ударно-волновое воздействие

Короткий адрес: https://sciup.org/147157094

IDR: 147157094 | УДК: 621.793.79:620.198 | DOI: 10.14529/met170212

Текст научной статьи Синергетическая концепция формирования металлических покрытий плазменно-кавитационным способом и их свойства

Среди современных способов обработки металлической поверхности, направленных на улучшение эксплуатационных свойств металлоизделий, способ плазменно-кавитационной обработки как основа создания новых технологий в области очистки поверхности, её модифицирования, формирования различных функциональных покрытий занимает особое место, так как обладает целым рядом достоинств принципиального характера, к которым, в частности, можно отнести следующие [1–9]:

– возможность совмещения нескольких процессов в единый процесс, например, очистки поверхности с формированием различных металлических покрытий;

– модифицирование поверхности в результате обработки, обеспечивающее радикальное улучшение коррозионных свойств материала;

– особенность объёмного взаимодействия стальной основы с металлом покрытия, обеспечивающая прочность их соединения, превышающую прочность металла покрытия;

– компактность технологического оборудования, экономия производственных площадей и капитальных затрат;

– возможность включения устройств с совмещёнными процессами в поточные непрерывные технологические линии.

Указанные достоинства плазменно-кавитационной обработки были раскрыты в результате проведённых в МГТУ им. Г.И. Носова исследований, разработок технологий и технологического оборудования и промышленного освоения электроразрядной плазмы как технологического инструмента обработки поверхности [1, 10]. Для этого в Лаборатории слоистых композитов и покрытий создан ряд агрегатов и лабораторных установок:

-

1. Опытно-промышленный агрегат для очистки поверхности проволоки диаметрами 0,7–3,0 мм и формирования различных металлических покрытий (рис. 1). Размер производственной площади для размещения агрегата составляет 10 м2.

-

2. Лабораторный агрегат для очистки и нанесения металлических покрытий на поверхность металлической ленты, применяемой, в частности, в упаковочной отрасли и для бронирования электрических кабелей, шириной до 30 мм и толщиной до 0,7 мм (рис. 2). Размер производственной площади для размещения агрегата составляет 3 м2.

-

3. Лабораторная установка для очистки и нанесения металлических покрытий на поверхность металлоизделий различных видов (рис. 3).

Однако применение плазменно-кавитационной обработки металлической поверхности как способа решения широкого круга технологических вопросов до настоящего времени остаётся весьма ограниченным. Количест- во научных и практических результатов в этой области, установленное на основании анализа публикаций в отечественных и зарубежных журналах, также невелико. Это обстоятельство указывает на то, что имеет место недооценка возможностей плазменно-кавитационной обработки поверхности, что, в свою очередь, связано с недостаточной теоретической разработкой вопросов, отражающих специфическую природу явлений, приводящих к возникновению электроразрядной плазмы, а также тех физических и гидродинамических явлений и эффектов, которые возникают в электролите при взаимодействии плазмы с обрабатываемой металлической поверхностью.

Данная работа направлена на отражение взаимосвязи синергетической природы плазменно-кавитационной обработки с синергетическим характером результатов такой обработки, проявляющимся в совокупном изменении ряда свойств обрабатываемых материалов и изделий.

Рис. 1. Опытно-промышленный агрегат для плаз- Рис. 2. Лабораторный агрегат для плазменно-кавитацион-менно-кавитационной обработки поверхности ной обработки поверхности металлической ленты проволоки

Рис. 3. Лабораторная установка для плазменнокавитационной обработки поверхности металлоизделий

Теория и методы исследования

В ряде научных исследований авторы рассматривают процесс плазменно-кавитационной обработки как электрохимический. Такое представление является ограниченным. Оно не позволяет адекватно объяснять особенности в результатах экспериментальных исследований и, в конечном счёте, не позволяет в полной мере раскрыть возможности способа плазменно-кавитационной обработки как технологического инструмента.

Представления о природе плазменнокавитационных процессов как чисто электрическом явлении не соответствует действительности и приводит к чрезмерно завышенным оценкам затрат электрической энергии на процесс обработки, что может в конкретных условиях производства негативно повлиять на принятие решения о выборе способа обработки поверхности изделий.

Авторы, как и ряд других исследователей, в предыдущих работах для данного способа обработки использовали термин «плазменноэлектролитная обработка». В настоящей статье предложен термин «плазменно-кавитационная обработка» как более точно отражающий сущность процессов, которые происходят в системе при данном виде обработки. В соответствии с представлениями, изложенными в [2], сущность процесса плазменнокавитационной обработки поверхности заключается в том, что электроразрядная плазма возникает как нелинейный эффект – тепловой пробой вследствие процесса самоускоряюще-гося саморазвития разогрева электролита до состояния перегревной неустойчивости и формирования на поверхности двухфазной парожидкостной среды. Возникновение мик-родуговой электрической коммутации парогазового слоя множеством микродуговых разрядов, осуществляющих совместное (кооперативное) воздействие на обрабатываемую поверхность по всей площади зоны обработки является результатом самоорганизации теплообменных процессов в парожидкостной среде.

Явлением самоорганизации является и эффект кавитации, возникающий при схлопывании парогазовых полостей низкого давления, образующихся в жидкой среде на поверхности в местах воздействия микродуго-вых разрядов. Эффект кавитации оказывает сложное комплексное воздействие на локальный участок поверхности, на котором металл находится в расплавленном состоянии в результате воздействия электрического разряда. При схлопывании локальной парогазовой полости низкого давления оттесненный полостью слой жидкости практически мгновенно снижает температуру металла на локальном участке поверхности до величины меньше, чем температура его плавления. Однако одновременно с этим ударная волна сжатия, которая осуществила метание жидкости к поверхности, совершила механическую работу и сообщила металлу энергию активации, величины которой достаточно для того, чтобы в поверхностном слое металла было достигнуто энергетическое состояние, эквивалентное состоянию при температуре плавления.

Такое состояние при температуре T < T S , где T S – температура плавления, является сильновозбуждённым состоянием, характеризующим предельную термодинамическую неустойчивость. В соответствии с принципами нелинейной неравновесной термодинамики и синергетики в открытых неравновесных системах в таких состояниях происходят процессы самоорганизации с образованием новых (диссипативных) структур, характеризующихся более высоким уровнем упорядоченности.

В рассматриваемой системе в результате плазменно-кавитационной обработки в поверхностном слое металла, приведённом в указанное сильновозбуждённое состояние, имеются все предпосылки для образования наноструктуры.

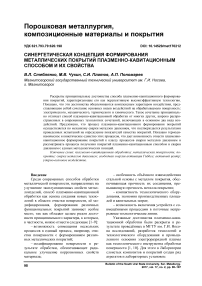

Синергетический характер плазменнокавитационной обработки поверхности проявляется и в том, что при таком способе обработки реализуются все основные виды воздействий (электрического, механического, термического и химического) в единстве, что принципиально отличает данный способ от других известных способов, применяемых в современных производствах и являющихся сочетанием двух или трёх видов воздействий, например, термомеханическая обработка, химико-термическая обработка, электрохимическая обработка и др. (рис. 4).

Единство основных видов воздействий в плазменно-кавитационной обработке вносит принципиальные изменения в природу явлений и расширяет её технологические возможности.

Классификация способа плазменно-кавитационной обработки поверхности на основе адекватной физико-химической модели, от-

Рис. 4. Варианты сочетаний одновременных воздействий на обрабатываемую поверхность при различных видах обработки металлоизделий: ВВ – виды воздействий: Э – электрические,

М – механические, Т – термические, Х – химические [2]

ражающей природу образования такой плазмы, а также наличие и взаимосвязь в комплексе всех основных видов её воздействий на обрабатываемую поверхность с учётом внутренних положительных и отрицательных обратных связей, является актуальной научной проблемой, которая лежит в основе развития теоретических представлений о природе и технологических возможностях такого процесса. На основе признака термодинамического и кинетического единства плазменнокавитационный процесс обработки поверхности может быть идентифицирован как процесс, относящийся к одному из известных в современной науке и технике классу процессов. Такая классификация может позволить анализировать идентичные процессы с единых методологических позиций, что также является актуальным и важным с точки зрения интеграции научных знаний о процессе. В частности, процессы плазменно-кавитационного формирования покрытий и сварки металлов давлением могут рассматриваться как процессы, относящиеся к одному классу.

Термодинамический анализ плазменнокавитационной обработки указывает на особый характер развития активационных процессов, приводящих локальные участки поверхности, подвергнутые воздействию мик-родуговых электрических разрядов, в состояние предельной термодинамической неустойчивости. Возможность достижения такого состояния при температуре поверхности меньше температуры плавления (TS) является принци- пиальной особенностью плазменно-кавитационной обработки и обеспечивается за счет дополнительного источника энергии активации в виде ударно-волнового воздействия, возникающего вследствие фазовых превращений в жидкой рабочей среде на обрабатываемой поверхности.

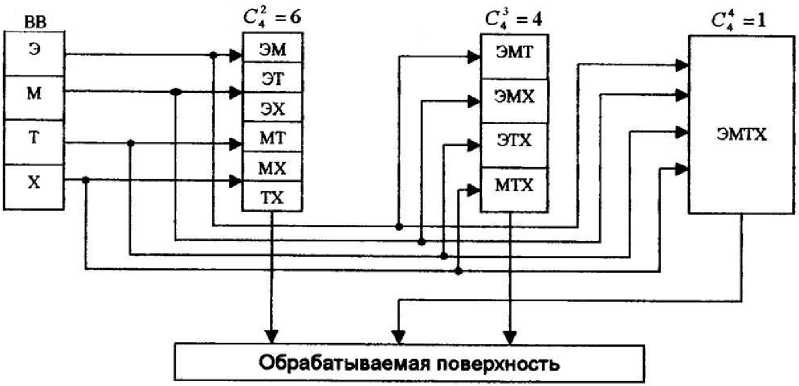

Термодинамическое единство процессов сварки давлением и плазменно-кавитационного формирования покрытий характеризуется единством требуемых активированных состояний, достижение которых определяется по величине энергии активации ( Δ G S ):

ΔGS I= GS - GT , где GS – свободная энергия Гиббса при температуре плавления TS; GT – свободная энергия Гиббса при температуре T.

Свободная энергия активации Гиббса Δ G S при сварке металлов давлением численно равна работе формоизменения, которая должна быть затрачена дополнительно при данной температуре нагрева поверхности металла для того, чтобы обеспечить достижение требуемого активированного состояния с целью осуществления процесса сварки, т. е. для образования на поверхности активных центров [2, 11].

Свободная энергия активации Гиббса Δ G S при формировании плазменно-кавитационного покрытия для достижения требуемого активированного состояния при температуре T < T S численно равна работе, совер- 101

шаемой при ударно-волновом воздействии, возникающем одновременно с охлаждением локального участка поверхности в процессе схлопывания парогазовой полости.

Характерные особенности плазменно-кавитационного формирования покрытий наглядно иллюстрируются температурной зависимостью свободной энергии активации Гиббса | A Gs |, приведенной на рис. 5.

Рис. 5. Изменение свободной энергии активации Гиббса |Δ G S | от температуры в процессе плазменнокавитационного формирования покрытий

Из рис. 5 видно, что при температуре плавления |A G5 | = 0 , что соответствует расплавлению локального участка поверхности под действием микродугового электрического разряда. Данная температурная зависимость позволяет при температурах T < T S определить величину A G уд ( |A G5 | | ), которую необходимо сообщить для достижения требуемого активированного состояния

В работе были проведены исследования цинковых, титановых и медных плазменнокавитационных покрытий на ленте для бронирования кабелей группы А (ГОСТ 3559–75), холоднокатаной ленте из стали марки 08пс (ГОСТ 1050–88) и сварочной проволоке из стали марки Св-08Г2С (ГОСТ 2246–70). Исследования структуры и свойств металлоизделий с покрытием были проведены по стандартизованным методикам на современном оборудовании ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова». Изучение микроструктуры при увеличениях 1000 и более крат проводились в ЦКП НИИ Наносталей при ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова» на сканирующем электронном микроскопе JSM 6490 LV. Микрорентгеноспектральный анализ (МРСА) выполнен с использованием специ- 102

альной приставки к сканирующему микроскопу – системы INCA Energy.

Анализ образцов методом дифференциальной сканирующей калориметрии (ДСК-анализ) выполнен в Лаборатории физикохимических испытаний упаковочных материалов кафедры химии ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова» на приборе синхронного (совмещенного) термогравиметрического анализа и дифференциальной сканирующей калориметрии (ТГ/ДСК) STA 449 F3 Jupiter.

Результаты исследованияи их обсуждение

Проведенные исследования показывают более высокий уровень эксплуатационных свойств обработанных изделий по сравнению с другими известными технологиями, применяемыми в широкомасштабном производстве. Так, в работах [12, 13] были получены следующие результаты при испытаниях стальной ленты с цинковым плазменно-кавитационным покрытием в сравнении с традиционными способами нанесения покрытия: из расплава и гальваническим (см. таблицу).

Приведенные результаты в достаточной мере характеризуют большие потенциальные возможности плазменно-кавитационного способа формирования функциональных покрытий. Эти результаты, указывающие на то, что при меньшем расходовании цинка благодаря использованию электроразрядной плазмы было получено покрытие более высокого качества, говорят о возможности экономии цветных металлов, используемых для формирования покрытий.

На принципиально новые качества формируемых плазменно-кавитационным способом покрытий указывают и результаты, приведенные в работах зарубежных авторов [3, 14–16]. В работе [14] отмечено, в частности, что прочность соединения цинкового и алюмо-цинкового покрытий, сформированных плазменно-кавитационным способом, со стальной основой составляет более 70 МПа. Однако конечные значения не были получены, так как при выбранном методе измерения адгезии, заключающемся в определении силы отрыва алюминиевых штифтов, прикрепленных к покрытию эпоксидным клеем, отрыв происходил на границе раздела клея с покрытием при напряжении 70 МПа. В других испытаниях

Эксплуатационные свойства ленты для бронирования кабелей с цинковыми покрытиями различных видов

|

Показатель |

Вид покрытия |

||

|

Плазменнокавитационное |

Из расплава |

Гальваническое |

|

|

Поверхностная плотность, г/м2 |

117 |

235 |

112 |

|

Качество покрытия, число погружений в раствор CuSO4 |

12 |

6 |

3 |

|

Испытание на изгиб на угол 180° |

Выдерживает |

Выдерживает |

Не выдерживает |

|

Временное сопротивление, Н/мм2 |

287 |

283 |

281 |

|

Относительное удлинение после разрыва, % |

26 |

12 |

21 |

|

Степень поражения коррозией цинка (после 720 ч воздействия нейтрального соляного тумана), % |

6,7 |

11,6 |

32,4 |

|

Скорость коррозии (при воздействии нейтрального соляного тумана), г/м2∙ч |

0,030 |

0,036 |

0,101 |

авторами было установлено, что не происходит отслоения покрытия от основы, а разрушение материала покрытия наблюдается в его поверхностном слое. Измерения на поперечных шлифах образцов показали повышенные значения микротвердости цинкового покрытия, существенно большие, чем у чистого цинка, что говорит о высокой плотности формируемых покрытий. Исследования, приведенные в работе [15], также указывают на высокие адгезионные показатели цинковых и цинконикелевых плазменно-кавитационных покрытий. Авторы отмечают, что покрытия характеризуются повышенной шероховатостью и однородной структурой с равномерно распределенными шаровидными зернами. В работе [16] показано применение плазменнокавитационной технологии для нанесения молибденовых покрытий, обладающих большой твердостью и развитой микрогеометрией поверхности. В работе [3] описано плазменнокавитационное формирование никелевого покрытия на поверхности стальной проволоки диаметром 2,59 мм, в результате которого было получено покрытие толщиной 18 мкм. При испытании его на износ определена скорость износа покрытия, которая составила 3,2·10–6 мм3/мН, что в 1000 раз ниже, чем у никеля, не подвергнутого плазменно-кавитационному модифицированию. Такой результат свидетельствует о том, что получено плотное покрытие с прочной связью элементов в его структуре. Приведенные результаты в достаточной мере характеризуют большие потенциальные возможности плазменнокавитационного способа обработки металлических поверхностей, включая процессы очистки и формирования функциональных покрытий.

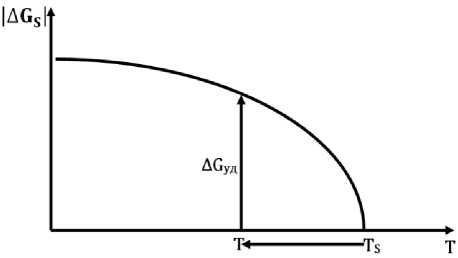

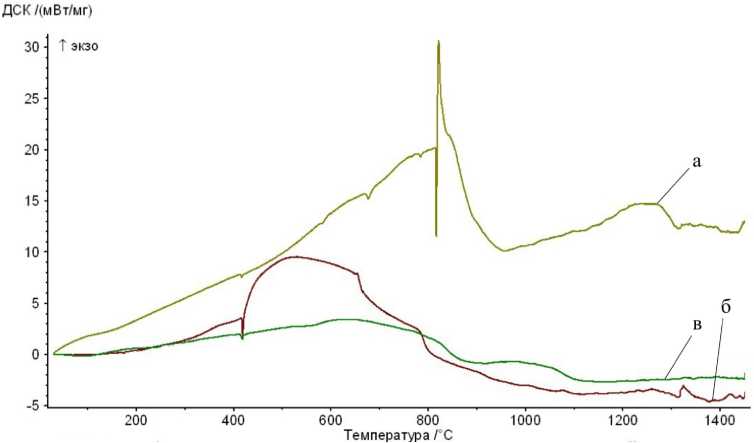

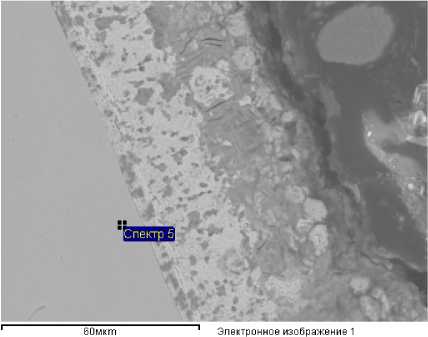

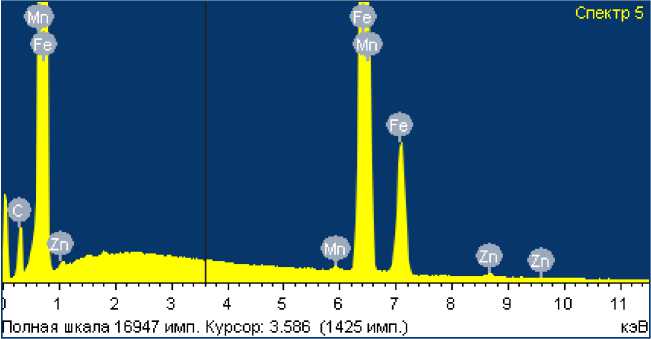

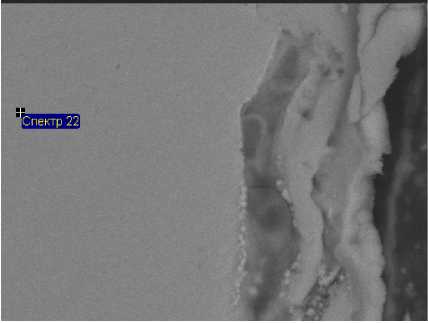

Проведенные металлографические исследования, а также ДСК-анализ [12, 13] цинковых покрытий на стальной ленте для бронирования кабелей (рис. 6 и 7) показали, что плазменно-кавитационноепокрытие преимущественно состоит из чистого цинка, но на границе покрытия со стальной основой образуется железоцинковое соединение, началу плавления которого соответствует температура 528 °C. Данный факт характеризует стадию объемного взаимодействия покрытия с основой в процессе сварки давлением [17, 18]. Кроме того, на то, что в процессе плазменно-кавитационного формирования покрытия происходит объёмное взаимодействие металла покрытия с металлом основы, указывает наличие диффузионного слоя в зоне соединения, имеющего толщину 5–7 мкм (рис. 8), а в случае титанового покрытия – до 20 мкм (рис. 9). По результатам исследований было установлено, что покрытие из расплава состоит из нескольких фаз: чистый цинк, ζ-фаза, δ-фаза и Г-фаза. Гальваническое покрытие полностью состоит из чистого цинка.

Получение высокопрочного соединения покрытия с основой является важной задачей, в частности, в производстве омедненной сварочной проволоки. Недостаточное сцепление покрытия с основой приводит к забиванию мундштуков сварочных аппаратов в поточных линиях сварки, что негативно сказывается на производительности и сроке службы аппаратов. Результаты промышленных испытаний омедненной плазменно-кавитационным

10 60 ВЕС

20kV Х1,000 10pm

Рис. 6. Микроструктура цинкового плазменно-кавитационного покрытия, х 1000

Рис. 7. Кривые ДСК для цинковых покрытий [13]: а – из расплава; б – гальванического; в – плазменно-кавитационного

а)

б)

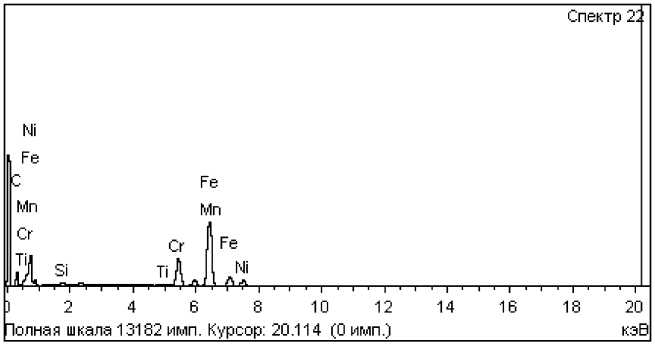

Рис. 8. Микроструктура цинкового плазменно-кавитационного покрытия (а) и микрорентгеновский спектр стальной основы под покрытием на расстоянии 7 мкм от границы «основа – покрытие» (б)

1Омкт

Электронное изображение 1

а)

б)

Рис. 9. Микроструктура титанового плазменно-кавитационного покрытия (а) и микрорентгеновский спектр стальной основы под покрытием на расстоянии 17 мкм от границы «основа – покрытие» (б)

с пособом сварочной проволоки показали по лн ое отсу т ствие отслоения покрытия . Это г оворит о его высоком качестве.

Выводы

-

1. В работе ра с крыты принципиальные д остоинст в а с п особа плазменно -кавитацион-

- ного формирования покрытий, характеризующие его как перспективную высокоэффективную технологию.

-

2. Указанные достоинства являются результатом комплексного характера воздействия, представляющего собой сочетание основных видов воздействий на обрабатывае-

- мую поверхность: электрического, механического, термического и химического, – что принципиально отличает способ плазменнокавитационной обработки от многих других, широко распространенных в современных технологиях сочетаний.

-

3. На основе общности кинетики и термодинамических характеристик активированных состояний, обеспечивающих соединение металлов в твёрдой фазе при плазменно-кавитационном формировании покрытий и в процессах сварки металлов давлением, возможно осуществлять анализ этих процессов с единых методологических позиций как процессов одного класса.

Список литературы Синергетическая концепция формирования металлических покрытий плазменно-кавитационным способом и их свойства

- Стеблянко, В.Л. Подготовка поверхности металлических компонентов при производстве слоистых композиционных материалов/В.Л. Стеблянко, И.В. Ситников. -Магнитогорск: МГМИ, 1989. -101 c.

- Стеблянко, В.Л. Создание технологий получения биметаллической проволоки и покрытий на основе процессов, совмещенных с пластическим деформированием: дис. … д-ра техн. наук/В.Л. Стеблянко. -Магнитогорск, 2000.

- Andrews, E.H. Benefits of the electro-plasma process/E.H. Andrews, C.C. Popov, E.O. Daigle//Wire and cable technology international. -2001. -July. -P. 54-56.

- Пат. 2077611 Российская Федерация. Способ обработки поверхностей и устройство для его осуществления/В.М. Рябков, В.Л. Стеблянко. -1997.

- Steblianko, V. Cooperative processes in the new technologies of metal composite materials and coatings forming/V. Steblianko, V. Riabkov//Abstracts of the 2nd International symposium on mis-matching of welds. Germany, Reistorf-Luneburg. -1996. -P. 261-264.

- Pat. 5700366 (USA). Electrolytic process for cleaning and coating electrically conducting surfaces/V.L. Steblianko, V.M. Riabkov. -1997.

- Pat. 5958604 (USA). Electrolytic process for cleaning and coating electrically conducting surfaces and product thereof/V.M. Riabkov, V.L. Steblianko. -1999.

- Pat. 5981084 (USA). Electrolytic process for cleaning electrically conducting surfaces and product thereof/V.M. Riabkov, V.L. Steblianko. -1999.

- Pat. US 6368467 B1 (USA). Electro-plating plasma arc deposition process/E.H. Andrews, V.L. Steblianko, V.M. Riabkov. -2002.

- Гун, Г.С. Инновационные методы и решения в процессах обработки материалов/Г.С. Гун//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2014. -№ 4 (48). -С. 99-113.

- Стеблянко, В.Л. Синергетическая концепция образования твердофазного соединения металлов при совместной пластической деформации/В.Л. Стеблянко//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2003. -№ 3. -С. 50-52.

- Стеблянко, В.Л. Улучшение эксплуатационных свойств цинкового покрытия на основе формирования особенностей его структуры при плазменно-электролитной обработке поверхности/В.Л. Стеблянко, А.П. Пономарев//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2012. -№ 3. -С. 37-41.

- Стеблянко, В.Л. Исследование комплексного влияния модифицирования поверхности металлоизделий электроразрядной плазмой на их эксплуатационные свойства/В.Л. Стеблянко, А.П. Пономарев//Черная металлургия. -2012. -№ 6 (1350). -С. 52-55.

- Electrolytic plasma processing for cleaning and metal-coating of steel surfaces/E.I. Meletis, X. Nie, F. Wang, J.C. Jiang//Surface and coatings technology. -2002. -Vol. 150, no. 2-3. -P. 246-256.

- Gupta, P. Surface modification of brass-coated steel cord by electro plasma technology/P. Gupta, G. Tenhundfeld, E.O. Daigle//Wire journal international. -2005. -Vol. 38, no. 2. -P. 50-56.

- Synthesis and characterization of hard metal coatings by electro-plasma technology/P. Gupta, G. Tenhundfeld, E.O. Daigle, P.J. Schilling//Surface and coatings technology. -2005. -Vol. 200, no. 5-6. -P. 1587-1594.

- Красулин, Ю.Л. Взаимодействие металла с полупроводником в твердой фазе/Ю.Л. Красулин. -М.: Наука, 1971. -119 с.

- Каракозов, Э.С. Сварка металлов давлением/Э.С. Каракозов. -М.: Машиностроение, 1986. -264 с.