Синтез и исследование механических свойств керамики на основе нанодисперсного порошка оксида алюминия

Автор: Номоев А.В., Буянтуев М.Д., Бардаханов С.П.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 4 (31), 2010 года.

Бесплатный доступ

В настоящей работе получены образцы керамики на основе порошка оксида алюминия АКР-50 с добавками наноразмерных порошков диоксида кремния, оксидов алюминия и магния. Исследовано влияние добавок диоксида кремния и максимальной температуры выдержки при спекании на структуру и механические свойства полученной керамики.

Нанопорошок, керамика, микротвердость, оксид алюминия

Короткий адрес: https://sciup.org/142142247

IDR: 142142247 | УДК: 666.9-121

Текст научной статьи Синтез и исследование механических свойств керамики на основе нанодисперсного порошка оксида алюминия

Известно, что многократное повышение износостойкости керамик, в том числе корундовой, на основе Al 2 O 3 может быть реализовано на пути создания материала с тонкой однородной структурой и предельной плотностью. Подобные условия, как правило, обеспечивают высокую трещиностойкость и микротвердость керамики и могут быть реализованы, например, допированием основного материала рядом оксидов (MgO, TiO 2 , ZrO 2 ) или металлов (Ni, Fe), либо использованием в процессе синтеза керамики наноразмерного исходного порошка и адекватных методов его консолидации [1], либо сочетанием этих подходов.

Кроме того, некоторые добавки позволяют снизить температуру синтеза керамических материалов. Влияние добавок определяется их природой, концентрацией, степенью равномерности распределения в частицах порошка оксида и характером их взаимодействия [2].

Исходные материалы

В качестве основы использовался порошок оксида алюминия АКР-50 (Al 2 O 3 , со средним размером первичных частиц - 200 нм) - Sumitomo Chemicals, Япония [3].

В качестве модификаторов использовались: порошок оксида магния SG (MgO, с размером частиц 73 нм) – Sukkyoung Co, Южная Корея; порошок оксида алюминия aluminum oxide C (Al 2 O 3 , с размером частиц 13 нм) – Degussa, Германия, и порошок диоксида кремния А-380 (SiO 2 , с размером частиц 7 нм) – Degussa, Германия.

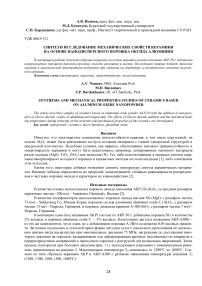

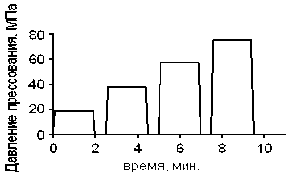

Композиция один (под названием AKP) состоит из АКР-50 с добавками порошка SG в количестве 2% весовых и порошка aluminum oxide C – 3% весовых. Композиция два (под названием AKP-А380) – из тех же компонентов, что и один, но с добавлением порошка А-380 в количестве 0,05 весовых процента. Заготовки получались в стальной пресс-форме методом сухого одноосного прессования по нескольким циклам нагрузка-разгрузка при максимальном давлении 75 MПa: нагружение до достижения некоторого давления на порошок, выдерживание для деформирования арочных (мостиковых) агломератов и перераспределения напряжений в прессуемом порошке с разгрузкой для релаксации напряжений. Затем процесс повторялся при большем давлении (рис. 1) с последующим спеканием с температурным режимом, приведенным на рисунке 2. Максимальная температура Т0 изменялась от 1200 ° С до 1600 ° С. Спечено по пять образцов керамики AKP и AKP-A380 с разными значениями температуры спекания Т 0 (1200, 1300, 1400, 1500, 1600 ° С).

Рис. 1. Режим прессования

Рис. 2. Режим спекания

Результаты исследования

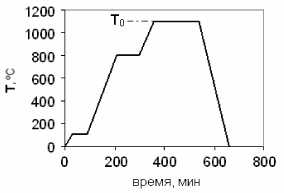

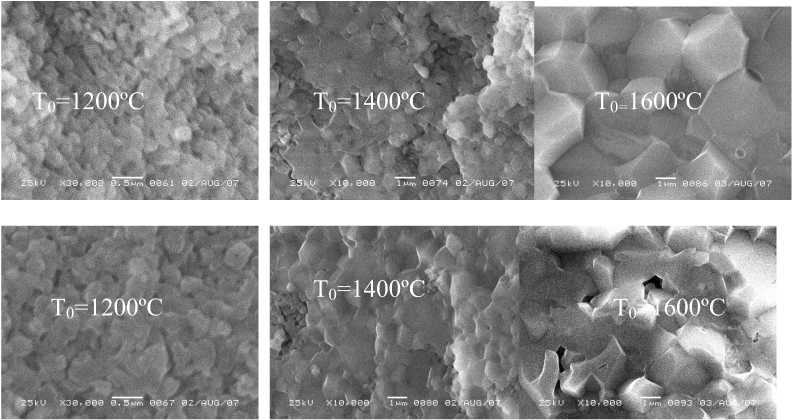

По фотографиям СЭМ (рис. 3) средний размер зерен у керамики АКР и AKP-A380 с температурами спекания 1200 и 1400°С примерно одинаковый и составил ~200 нм и ~550 нм, соответственно; у образцов с температурой спекания 1600 °С: 2,5 мкм – у AKP и 1,5 мкм – у AKP-A380.

Рис. 3. Фотографии СЭМ образцов керамики AKP (А) и AKP-A380 (Б)

Б

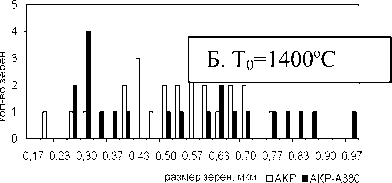

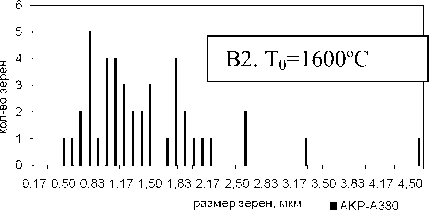

У образцов с температурами спекания 1200°С, в отличие от образцов с Т 0 = 1400 и 1600 °С, частицы порошка не образовали сплошного массива зерен. С увеличением температуры до 1400 и 1600°С размеры зерен сильно отличаются друг от друга, как для образца AKP, так и для АКР-А380, что видно из гистограммы распределения зерен по размерам (рис.4). Из этих данных следует, что при температуре 1200 °С идет процесс первичной рекристаллизации зерен, когда рост зерен происходит в результате поглощения недеформированными зернами других, деформированных зерен той же фазы, а с более высоких температур с 1400°С начинается вторичная рекристаллизация.

Как известно, в ходе вторичной рекристаллизации способностью к росту обладают не все зерна, поэтому происходит неравномерный рост размеров зерен, и структура характеризуется зернами различных размеров.

Исследования микротвердости показали, что в целом все образцы являются прочными, однако наблюдается изменение значений микротвердости в различных точках площади образцов, что свидетельствует о неоднородности спекания. Как видно из рисунка 5, микротвердость образцов линейно увеличивалась с увеличением температуры Т 0 . Самое большое значение микротвердости ~35 ГПa получено для керамики АКР с добавками диоксида кремния при Т 0 =1600ºС, что почти в полтора раза превышает значения микротвердости керамики без диоксида кремния. Таким образом, добавка диоксида кремния приводит к значительному увеличению микротвердости.

А. Т 0 =1200ºС

0,17 0,23 0,30 0,37 0,43 0,50 0,57 0,63 0,70 0,77 0,83 0,90 0,97 размер зерен, мкм ПАКР ИАКР-А380

6 Т

5 -

В1. Т 0 =1600ºС

0,17 0,50 0,83 1,17 1,50 1,83 2,17 2,50 2,83 3,17 3,50 3,83 4,17 4,50 размер зерен, мкм ПАКР

Рис. 4. Гистограммы распределения зерен по размерам в образцах керамики

50 ч

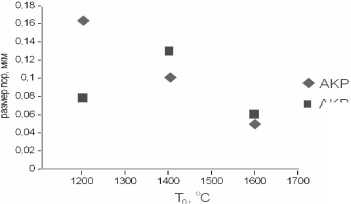

Рис. 6. Средние размеры пор в образцах керамики

АКР-А380

45 -

40 -

35 -

30 - л 25 -

-

L 20 -.

-

5 15- ; ■.

-

10 -■

-

5 -*

О ,----------------т----------------т----------------т----------------т----------------т,

1000 1100 1200 1300 1400 1500 16001700

Т, °C ♦ АКР ■ АКР+А380

Рис. 5. Микротвердость образцов керамики

У керамик обеих композиций наблюдается отклонение от закона Холла-Петча. Так как, в отличие от циркониевой керамики в [5], полученные образцы керамики показали отсутствие изменения ее фазового состава от температуры, то вероятной причиной отклонения от закона Холла-Петча является пористость образцов. При низких температурах спекания, а значит при малых размерах зерен, пористость больше и, по-видимому, сильнее влияет на твердость. Об этом свидетельствует уменьшение размеров пор при увеличении температуры спекания (рис. 6). Так, наиболее твердые образцы керамики с Т 0 =1600°С имеют наименьшие значения размеров пор ~60 нм. Добавление диоксида кремния в керамику на основе оксида алюминия приводит к появлению аморфной фазы и к существенному увеличению микротвердости.

Обсуждение результатов

Проведены исследования по получению керамики из композиции крупноразмерного (средний диаметр частиц ~200 нм) порошка оксида алюминия Al 2 O 3 и наноразмерных порошков оксидов магния, алюминия, диоксида кремния.

По структуре: средний размер зерен двух видов керамик с Т 0 =1200°С и 1400ºС примерно одинаковый. У керамик с Т 0 =1600°С средний размер зерен 2,5 мкм – у AKP и 1,5 мкм – у AKP-A380.

По микротвердости: Соответствующие образцы с Т 0 =1200, 1300, 1400°С из AKP и AKP-А380 имеют приблизительно равные значения микротвердости. Существенная разность по микротвердости наблюдается только у образцов с Т 0 =1500 и 1600°С, так керамика из AKP-А380 имеет микротвердость выше, чем из AKP, примерно на 40%.

Фазовый анализ керамик, как и в [4], показал наличие ромбической α-фазы оксида алюминия, с примесью шпинельной фазы и, в случае добавки в керамику диоксида кремния, приводит к появлению его аморфной фазы в керамике AKP-А380. Исходя из количественных соотношений оксидов алюминия и магния (95%Al 2 O 3 ) в исходной смеси порошков и состава шпинели Al 2 MgO 4 (~72% MgO,~28% Al 2 O 3 ) можно предположить, что керамика в основном состоит из α-фазы оксида алюминия с незначительной долей шпинели (не более 1 %). Этот вывод согласуется с результатами работы [6].

Повышенные значения микротвердости, более 20 ГПа для обоих образцов, обусловлены наличием в исходной шихте как смеси нанопорошков оксида алюминия, более чем в десять раз отличающихся размерами частиц, так и добавок нанодисперсного оксида магния. Эффект упрочнения керамики происходит вследствие того, что более маленькие частицы оксида алюминия заполняют пустоты между крупными частицами оксида алюминия. Так, например, смешение тонкодисперсного порошка оксида алюминия с размерами частиц от 1 до 3 мкм с модифицирующей добавкой нанокристаллического порошка оксида алюминия с размерами частиц 4-6 нм, предварительно обработанного бензином, приводит к повышению предела прочности на изгиб до 800 МПа и микротвердости до 24 ГПа алюмооксидной керамики [7].

Дальнейшее увеличение микротвердости от 20 до 35 ГПа при температурах 1400 и 1600°С объясняется уменьшением в керамике размеров зерна по сравнению с керамикой без диоксида кремния при одних и тех же температурах. Уменьшения количества пор в этом случае уже не происходит. Добавление нанодисперсного порошка диоксида кремния приводит к замедлению роста зерен, что проявляется в уменьшении среднего размера зерен при этих температурах: с 2,5 до 1,5 мкм. Другими словами, нано-размерный порошок диоксида кремния в количестве 0,05% является в системе на основе оксида алюминия дополнительным к MgO эффективным ингибитором роста зерен. Действительно, как известно, аморфная фаза вещества, так называемая стеклофаза, образование которой проявляется при рентгенофазовом анализе, является сдерживающим фактором в процессе укрупнения зерен. Подтверждением этому заключению является следующее. Так, хорошо известно, что наиболее перспективным для улучшения механических свойств корундовой керамики является использование модифицирующих добавок, образующих при ее спекании жидкую фазу. Жидкая фаза в процессе спекания керамики может образовываться разными способами. Одним из них является введение в качестве добавки нанодисперсных порошков. В настоящей работе такой добавкой является нанопорошок аморфного диоксида кремния.

Таким образом, для исследованных образцов создан процесс получения мелкозернистой (порядка нескольких микрон), плотной, пластичной керамики со сверхмикротвердостью вплоть до 35 ГПa. На данном этапе исследований можно отметить положительное влияние добавки наноразмерного диоксида кремния в порошок на основе оксида алюминия, с добавкой оксида магния, на механические свойства получаемой керамики, а также тот факт, что влияние добавки диоксида кремния на микротвердость увеличивается с ростом температуры спекания.