Синтез нанопористых структур металлических материалов циклическим упруго-пластическим деформированием при лазерном воздействии с применением фокусаторов излучения

Автор: Мурзин Сергей Петрович

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 2 т.38, 2014 года.

Бесплатный доступ

Разработан метод синтеза нанопористых структур металлических материалов циклическим упруго-пластическим деформированием при лазерном воздействии. В результате проведённых исследований структуры сплава методом растровой электронной микроскопии установлено следующее. При различных режимах в зависимости от интенсивности импульсно-периодической лазерной обработки с термоциклированием медно-цинкового сплава Л62 в приповерхностном слое материала формируются микрополости различных форм: от глобулярной размером до 10 мкм с выступами и впадинами до вытянутой каплевидной и клинообразной шириной до 10 мкм и длиной более 50 мкм. В исследуемом диапазоне режимов воздействия в латуни Л62 образуются субмикропоры с характерным размером, не превышающим 1 мкм, а на более интенсивных режимах - шириной менее 1 мкм и длиной более 20 мкм. При исследовании тонкой структуры медно-цинкового сплава Л62 после импульсно-периодической лазерной обработки с термоциклированием установлено, что микрополости вытянутой каплевидной и клинообразной форм и субмикрополости сужаются у своих краёв с образованием протяжённых наноразмерных каналов шириной не более 100 нм и длиной более 10 мкм.

Воздействие лазерное, материал металлический, наноструктура, деформирование циклическое упруго-пластическое, фокусатор излучения

Короткий адрес: https://sciup.org/14059235

IDR: 14059235

Текст научной статьи Синтез нанопористых структур металлических материалов циклическим упруго-пластическим деформированием при лазерном воздействии с применением фокусаторов излучения

Нанопористые материалы, выделяемые в отдельный класс наноматериалов, обладают рядом уникальных физических свойств, что определяет основные области их применения в отраслях водородной и углеводородной энергетики, переработке минерального и органического сырья, фармакологии, пищевой промышленности и биотехнологии. Такие материалы применяются при фильтрации газов и жидкостей, синтезе химических соединений с помощью катализаторов, а также в качестве топливных элементов на основе нанопористых структур [1–3]. Формирование нанопористых структур возможно осуществить методами плёночных технологий: химическим и физическим осаждением, электроосаждением [4, 5]. Основной недостаток таких методов – ограниченная толщина и площадь поверхности получаемого тонкоплёночного материала и, как следствие, затруднённость получения объёмных пористых материалов. Процесс получения напопористых структур методом компак-тирования нанопорошков характеризуется значительной энергоёмкостью, трудоёмкостью и сложностью реализации [6]. Как правило, поры не являются нано-размерными по всему объёму материала и имеют большой разброс геометрических параметров. Пористую структуру материалов также возможно создать методом выщелачивания. При формировании пористых металлических материалов в процессе избирательной коррозии пространственная форма макрообразца может сохраняться, однако его прочность значительно ниже прочности исходного. Электрохимические методы, как правило, применяются с целью создания нанопористой морфологии поверхности, в этом случае получаемые материалы обладают только фокусатор излучения.

поверхностной пористостью [7, 8]. Формирование сквозных пор сопряжено со значительными трудностями. Так, неизменяемые твёрдые структуры с газоводопроницаемой наноразмерной пористостью могут быть созданы селективным растворением одной из фаз монокристаллических жаропрочных сплавов на никелевой основе, но затраты на их изготовление в этом случае будут очень велики [9, 10]. Таким образом, существующие методы и технологии синтеза на-нопористых металлических материалов имеют существенные технологические ограничения по стабильности размеров пор, а изготавливаемые изделия характеризуются относительно высокой стоимостью и пониженными механическими свойствами при ударе, изгибе и других деформациях и, вследствие этого, в настоящее время не получили достаточно широкого применения.

Область использования термоциклирования ограничивается изменением механических свойств поверхности поликристаллических металлов и сплавов, происходящим за счёт значительного уменьшения размера зерна, получения чередующихся отожжённых и закалённых зон [11, 12]. Разработка новых методов термоциклирования и регулирование процесса образования объёмных несовершенств (дефектов) структуры твёрдого тела предоставляет возможность формировать структуры металлов и сплавов с новыми свойствами, создавать новые нанопористые материалы. В этом плане перспективной представляется термоциклическая обработка с использованием лазерного воздействия. В работах [13–17] установлено, что в результате воздействия лазерного излучения в импульснопериодическом режиме повышается плотность дефектов кристаллического строения двухфазных и много- фазных металлических материалов, происходит формирование значительных внутренних микронапряжений в приповерхностных слоях материала. Показана возможность формирования путём многократного циклического импульсного лазерного воздействия на-норазмерных полостей, образующихся по механизму перемещения дислокаций по двум пересекающимся плоскостям скольжений в месте их пересечения, а также при скоплении дислокаций около включений.

Целью данной работы является разработка метода синтеза нанопористых структур металлических материалов циклическим упруго-пластическим деформированием при лазерном воздействии с применением фокусаторов излучения.

-

1. Исследуемый материал и экспериментальная установка

-

2. Синтез нанопористых структур металлических материалов циклическим упруго-пластическим деформированием

Синтез нанопористых структур металлических материалов циклическим упруго-пластическим деформированием осуществлялся с использованием лазерной установки ROFIN StarWeld Manual Performance, оснащённой Nd:ИАГ-лазером с длиной волны излучения 1,06 мкм. Основные технические характеристики установки ROFIN StarWeld: средняя мощность в импульсе – 50 Вт; максимальная энергия в импульсе – 100 Дж; длительность импульса – 0,5…50 мс; частота следования импульсов – 0,5…50 Гц. Применение дифракционных оптических элементов – фокусаторов излучения [18–27] при лазерной обработке материалов предоставляет возможность создать требуемый комплекс свойств конструкционных материалов в зоне термического влияния [28–35]. При отработке различных режимов воздействия энергия в импульсе составляла 20…50 Дж при длительности 0,5…20 мс, конфигурация импульсов экспериментальной установки на базе лазера ROFIN StarWeld: Manual Performance – «пичко-вая» с прямоугольным участком и плавно убывающим и возрастающим фронтами.

Выполнены экспериментальные исследования по выявлению особенностей образования полостей в латуни Л62 при различных режимах обработки. Микроструктура α-латуней в литом состоянии представлена дендритами α-фазы: после деформации и отжига такая латунь имеет полиэдрическую структуру с большим количеством двойников. Структура сплава Cu + 38 % Zn при комнатной температуре представлена α-твёрдым раствором; при нагреве выше 500 ° С в структуре сплава появляется β-фаза, а при 700 ° С структура сплава уже представлена примерно равными количествами α- и β-фаз. Выше 850 ° С сплав Cu + 38 % Zn приобретает структуру β-твёрдого раствора.

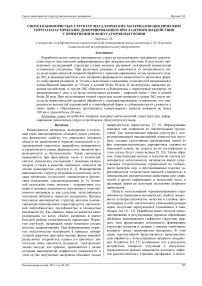

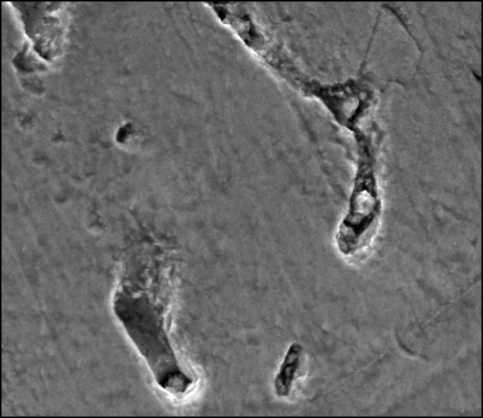

Для исследования структуры образцов использовались методы оптической и растровой электронной микроскопии. Выявление микроструктуры образцов после термоциклования проводили как на полированных нетравленых образцах, так и после травления. Травление необходимо для удаления наклёпанного слоя, образующегося в процессе механической обработки поверхности и последующей полировки. Характерное распределение микро- и субмикрополостей после лазерного импульсно-периодического воздействия с термоциклированием в образцах из медно-цинкового сплава, выявленное с использованием поляризационно-оптического микроскопа Neophot-30, представлено на рис. 1. Для выявления особенностей формирования микроструктуры материала использовали раствор следующего состава: хлористое железо – 10 г; соляная кислота – 25 мл; вода – 100 мл. Выбранная методика проведения металлографических исследований позволила установить закономерности формирования пористой структуры в сплаве.

Рис. 1. Распределение микро- и субмикрополостей в медно-цинковом сплаве после термоциклирования лазерным импульсно-периодическим воздействием; увелич. *1000

В результате исследования методом оптической микроскопии структуры медно-цинкового сплава латуни Л62 на шлифах с плоскостью, расположенной перпендикулярно к обработанной поверхности, установлено следующее. После лазерного воздействия с термоциклированием на поверхности образца формируется структура, содержащая достаточно равномерно распределённые по площади открытые микропоры различных форм: от овальной до неправильной. Образуются также разветвлённые микропоры, имеющие своеобразную дендритную структуру. Выявлены субмикропоры с характерным размером, не превышающим 1 мкм. В центре области лазерного импульсно-периодического воздействия плотность пор выше, чем на периферии. Поры имеют достаточно сложную форму и часто соединяются между собой через сужения. Микропоры формируются преимущественно по границам зёрен и блоков, в результате чего происходит создание новых границ и, как следствие, измельчение зерна. Происходит образование разветвлённых микропор, имеющих своеобразную дендритную структуру и ориентированных в поперечном направлении к поверхности. Внутри зерна наблюдаются закрытые поры преимущественно овальной формы с микронеровностями в виде выступов и впадин. Такие поры занимают значительно меньший объём, чем разветвлённые микропоры.

Проведены исследования методом растровой электронной микроскопии образцов из сплава системы Сu-Zn после лазерного импульсно-периодического воздействия с термоциклированием. Исследование образцов из латуни Л62 осуществлялось с использованием аналитического растрового электронного микроскопа VEGA\\ SB, Tescan, оснащённого системой электронно-зондового энергодисперсионного микроанализа INCA Energy SEM Oxford Instruments. На рис. 2 приведено изображение области исследования элементного состава образца из двухкомпонентного металлического сплава типа твёрдый раствор системы Cu-Zn латуни Л62 после импульсно-периодической лазерной обработки с термоциклированием.

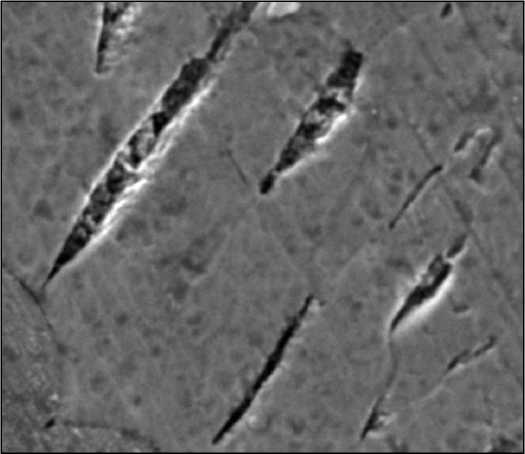

Рис. 3. Область формирования субмикрополостей в структуре сплава Л62 при импульсно-периодической лазерной обработке с термоциклированием; увелич. ×1600

Рис. 2. Изображение области исследования элементного состава образца из латуни Л62 системой электроннозондового энергодисперсионного микроанализа INCA Energy SEM, Oxford Instruments

Рис. 4. Формирование микрополостей размером до 10 мкм глобулярной формы с выступами и впадинами, а также субмикрополостей с характерным размером, не превышающим 1 мкм, в структуре медно-цинкового сплава Л62 после импульсно-периодической лазерной обработки с термоциклированием; увелич. ×1600

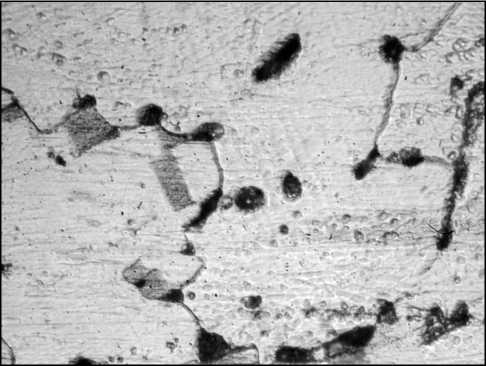

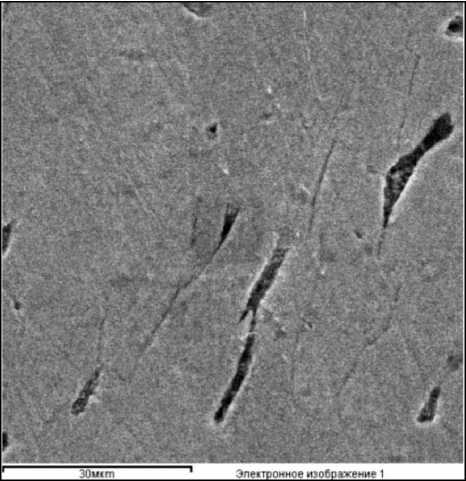

Режим обработки при использовании аналитического растрового электронного микроскопа VEGA\\ SB, Tescan и системы электронно-зондового энергодисперсионного микроанализа INCA Energy SEM, Oxford Instruments: все элементы (нормализованный); количество итераций – 3. При анализе рентгеновского спектра использовались эталоны: O (SiO2); Cu; Zn. Обработка результатов экспериментальных исследований проводилась с помощью методов математической статистики. Погрешность результата определялась в процессе измерения путём статистической обработки группы измерений, что необходимо для получения достоверных результатов и достижения требуемого качества выполнения работ. Анализ элементного состава поверхности образцов из латуни Л62 после импульсно-периодической лазерной обработки с термоциклированием показал незначительное увеличение относительного содержания меди до 65 % и снижение доли цинка до 34 %. Структура медно-цинкового сплава после импульсно-периодической лазерной обработки с термоциклированием, выявленная с использованием аналитического растрового электронного микроскопа VEGA\\ SB, Tescan, представлена на рис. 3–6.

Рис. 5. Область формирования микрополостей шириной до 10 мкм и длиной до 50 мкм овальной и цилиндрической формы с выступами и впадинами, а также субмикрополостей с характерным размером, не превышающим 1 мкм, в структуре сплава Л62 при термоциклировании; увелич. ×1600

Рис. 6. Формирование микрополостей вытянутой каплевидной и клинообразной форм шириной до 10 мкм и длиной более 50 мкм, а также субмикрополостей шириной менее 1 мкм и длиной более 20 мкм в структуре медно-цинкового сплава при термоциклировании; увелич. ×1600

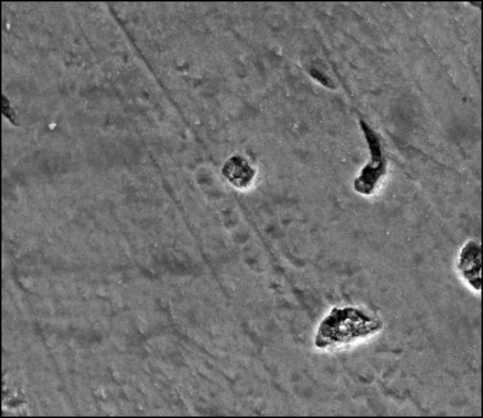

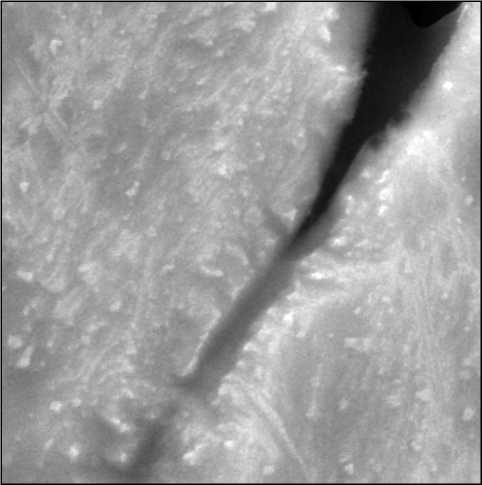

В результате проведённых исследований структуры сплава Л62 на шлифах с плоскостью, расположенной перпендикулярно к обработанной поверхности, методом растровой электронной микроскопии с увеличением до ×1600 установлено следующее. При импульснопериодической лазерной обработке с термоциклированием медно-цинкового сплава Л62 в приповерхностном слое материала формируются микрополости различных форм: от глобулярной размером до 10 мкм с выступами и впадинами при реализации менее интенсивных режимов обработки до вытянутой каплевидной и клинообразной шириной до 10 мкм и длиной более 50 мкм – для более интенсивных режимов. В исследуемом диапазоне режимов воздействия в латуни Л62 образуются субмикропоры с характерным размером, не превышающим 1 мкм, а на более интенсивных режимах – шириной менее 1 мкм и длиной более 20 мкм. При исследовании тонкой структуры медно-цинкового сплава Л62 после импульсно-периодической лазерной обработки с термоциклированием с использованием аналитического растрового электронного микроскопа VEGA\\ SB, Tescan установлено, что микрополости вытянутой каплевидной и клинообразной форм и субмикрополости сужаются у своих краёв с образованием протяжённых наноразмерных каналов шириной не более 100 нм и длиной более 10 мкм (рис. 7).

Заключение

Таким образом, разработан метод синтеза нанопо-ристых структур металлических материалов циклическим упруго-пластическим деформированием при лазерном воздействии. В результате исследования методом оптической микроскопии структуры медно-цинкового сплава латуни Л62 установлено следующее. После лазерного воздействия с термоциклированием на поверхности образца формируется структура, содержащая достаточно равномерно распределённые по площади открытые микропоры различных форм: от овальной до неправильной.

Рис. 7. Тонкая структура медно-цинкового сплава после термоциклирования, выявленная с использованием аналитического растрового электронного микроскопа VEGA\\ SB, Tescan; увелич. ×20000

Образуются также разветвлённые микропоры, имеющие своеобразную дендритную структуру. В центре области лазерного импульсно-периодического воздействия плотность пор выше, чем на периферии. Поры имеют достаточно сложную форму и часто соединяются между собой через сужения. Микропоры формируются преимущественно по границам зёрен и блоков, в результате чего происходит создание новых границ и, как следствие, измельчение зерна. Происходит образование разветвлённых микропор, имеющих своеобразную дендритную структуру и ориентированных в поперечном направлении к поверхности. Внутри зерна наблюдаются закрытые поры преимущественно овальной формы с микронеровностями в виде выступов и впадин. Такие поры занимают значительно меньший объём, чем разветвлённые микропоры. Анализ элементного состава поверхности образца из латуни Л62 после импульсно-периодической лазерной обработки с термоциклированием, проведённый при использовании аналитического растрового электронного микроскопа VEGA\\ SB, Tescan и системы электронно-зондового энергодисперсионного микроанализа INCA Energy SEM, Oxford Instrument, показал незначительное увеличение относительного содержания меди до 65 % и снижение доли цинка до 34 %.

В результате проведённых исследований структуры сплава на шлифах с плоскостью, расположенной перпендикулярно к обработанной поверхности, методом растровой электронной микроскопии установлено следующее. При различных режимах в зависимости от интенсивности импульсно-периодической лазерной обработки с термоциклированием медно-цинкового сплава Л62 в приповерхностном слое материала формируются микрополости различных форм: от глобулярной размером до 10 мкм с выступами и впадинами до вытянутой каплевидной и клинообразной шириной до 10 мкм и длиной более 50 мкм. В исследуемом диапазоне режимов воздейст- вия (энергия в импульсе составляла 20…50 Дж при длительности 0,5…20 мс, конфигурации импульсов экспериментальной установки на базе лазера ROFIN StarWeld: Manual Performance – «пичковая» с прямоугольным участком и плавно убывающим и возрастающим фронтами) в латуни Л62 образуются субмикропоры с характерным размером, не превышающим 1 мкм, а на более интенсивных режимах – шириной менее 1 мкм и длиной более 20 мкм. При исследовании тонкой структуры медно-цинкового сплава Л62 после импульсно-периодической лазерной обработки с термоциклированием установлено, что микрополости вытянутой каплевидной и клинообразной форм и субмикрополости сужаются у своих краёв с образованием протяжённых наноразмерных каналов шириной не более 100 нм и длиной более 10 мкм.