Синтез систем регулирования непрерывных станов с многовалковыми калибрами

Автор: Селиванов Игорь Андреевич, Петухова Ольга Игоревна, Суздалев Игорь Вячеславович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханика

Статья в выпуске: 15 (148), 2009 года.

Бесплатный доступ

Рассмотрены вопросы синтеза систем регулирования непрерывных станов с многовалковыми калибрами, построенных по принципу подчиненного регулирования параметров

Синтез систем, непрерывные прокатные станы, многовалковые калибры, подчиненное регулирование параметров

Короткий адрес: https://sciup.org/147158071

IDR: 147158071 | УДК: 621.771.06-114-52

Текст научной статьи Синтез систем регулирования непрерывных станов с многовалковыми калибрами

При математическом описании объекта регулирования, каким является клеть прокатного стана, необходимо в первую очередь выделить те технологические факторы, которые являются определяющими в процессе деформации металла. К их числу можно отнести давление металла на валки Р, момент прокатки М, опережение металла в очаге деформации S, межклетевые натяжения F, коэффициент трения /, предел текучести металла о5, скорость прокатки V , вытяжку в клети ц [1, 2]. Все эти параметры связаны между собой сложными нелинейными зависимостями.

В связи с тем, что в момент проектирования непрерывных станов полная информация об этих зависимостях отсутствует, при математическом описании целесообразно учесть наиболее весомые технологические параметры, а остальные считать постоянными. Учитывая сказанное и переходя к приращениям, очаг деформации z-й клети можно описать линейными уравнениями [2]:

Ы>,=1^ЬР,_х*кр,Ыу,

ДМ, =RiAF,_4-RfZkFi- (1)

^=к83ЬР,_х+к8^Л где ДР]_Х, ДР] - приращения заднего и переднего натяжений z-й клети;

Rj - радиус валков;

кр>1, кр1, ks>l, kSl - технологические коэффициенты (частные производные):

кп 1 =----; кп. = —- ; кс =--- —, ks = —-.

р’* A7vr AFZ ^Fl-X ДР]

Технологические коэффициенты можно определить с помощью аналитических формул [3].

При абсолютно жесткой полосе (упругое удлинение 8 = 0) приращение переднего межклетевого натяжения описывается уравнением [4]

А^ =-^-[—^(l+S^-A^a + S,)*

l + Tn>1Jp цм

AVB1+i,

*—^ks^,+x"№^-11,(2)

h+i где Ув - линейная скорость валков

^в= —-(3)

J о - угловая скорость двигателя;

R , j - радиус рабочих валков и передаточное число редуктора;

S - опережение металла в очаге деформации;

А/^, ДРИ ДГ^ - приращения натяжения между (z — 1) -й и z-й, z-й и (У + 1)-й, (/ + 1)-й и (z + 2) -й клетями;

knj , ТП1 - коэффициент передачи и постоянная времени полосы в z-м промежутке (между z-й и (/+1) -й клетями),

^Sj ^,i ^S,i+1 ^,+1 Н/+1 гр _ ^Лп,1 '""EX где Е^ - модуль упругости Е^ = 2,02 405 н/мм2;

Qt - поперечное сечение полосы в межутке;

ПОЛОСЫ z-м про-

lj - длина z-ro межклетевого промежутка.

Учитывая, что КВ1 « ИВ1+1 / ц,+1; kSl « -ks^x , последнее уравнение можно привести к виду k = AJVe^=V^(б)

где Д , Д - коэффициенты, не зависящие от скорости:

4 =---->(7)

^S,z “^5,z+l ^Sj

Bt = .(8)

' £уй 2^£yQ

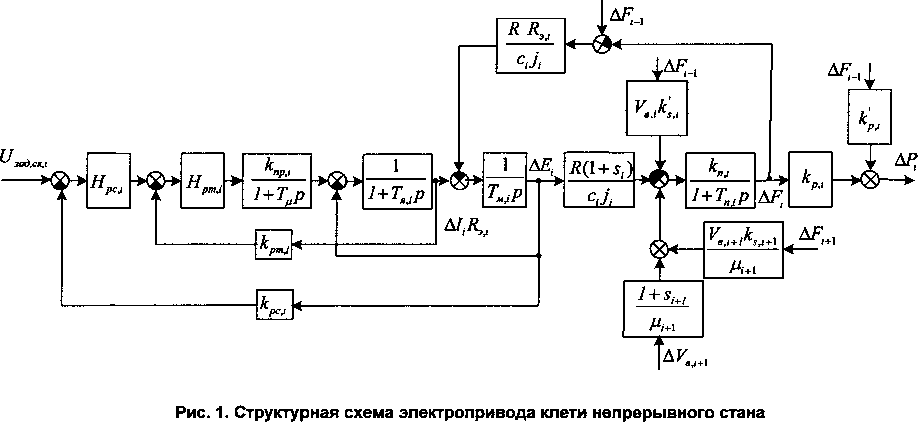

Считая, что система управления электроприводом клети - двухконтурная с контурами тока и скорости [4], и используя уравнения (1) и (2), структурную схему электропривода z-й клети с учетом силовой связи клетей через полосу представить в виде, приведенном на рис. 1.

На этой схеме приняты следующие обозначения:

I, Е - ток и ЭДС двигателя;

с - произведение магнитного потока на конструктивная постоянную, с-кФ\

Тм, Гя - электромеханическая и электромагнитная постоянные времени;

Гц , кур - постоянная времени и коэффициент передачи тиристорного преобразователя;

Д - эквивалентное сопротивление якорной цепи; кт, кс - коэффициенты обратной связи по току и скорости;

Ирт, Ярс - передаточные функции регуляторов тока и скорости.

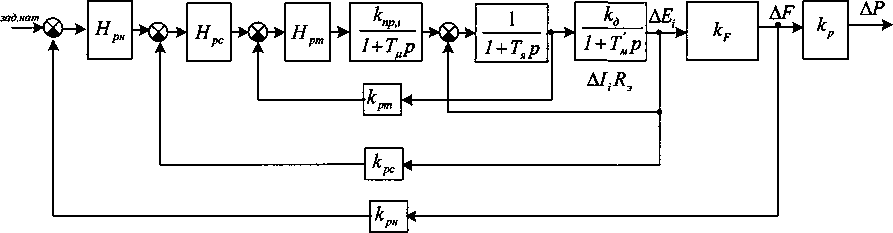

Пренебрегая перекрестными связями в объекте регулирования ( ДКв/+1 = 0, AFZ-1 = 0 , Д/^ = 0 ) и внутренней связью по ЭДС двигателя [6], после структурных преобразований схема рис. 1 приводится к виду, позволяющему приступить к синтезу контуров регулирования (рис. 2).

Постоянная времени полосы ТП1 [4] во время преобразований не учитывалась.

На структурной схеме рис. 2 приняты дующие обозначения:

кД- коэффициент передачи двигателя, к - ^j1^ _ ^j® д ^(l + S^A ^(l+SM ’

Тм - электромеханическая постоянная с том силовой связи между клетями 7М = £ДГМ , kF - коэффициент передачи полосы _ Л0^^^_Л(1 + 5)Д

F V^cj toe ’ еле-

(9) уче-

Ярн - передаточная функция регулятора натяжения;

кР - технологический коэффициент, кр=\Р!^Е.

На структурной схеме и в последних уравнениях индекс z опущен, так как все переменные, коэффициенты, передаточные функции относятся только к z-й клети.

Электромеханика

Рис. 2. Преобразованная структурная схема электропривода клети

Для получения модульного оптимума при регулировании тока в непрерывном режиме преобразователя передаточная функция регулятора тока должна иметь вид [3]

Ню = рс

2^А_+^ш1=,+^™1, (и)

47ц кс рю р р со

где

\ + Тяр 1

рт 2?;р ^

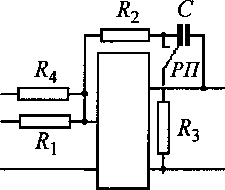

Для адаптивного регулятора тока, реализуемого схемой рис. 3, параметры резисторов Rx, R2 и конденсатора С рассчитываются по условиям:

R^C = 27^&Пр£т, R2C = 7^ .

Сопротивление резистора R3, уменьшающего постоянную времени регулятора тока в прерывистом режиме, определяется по условию

7?3 = Т?2/(20-50) .

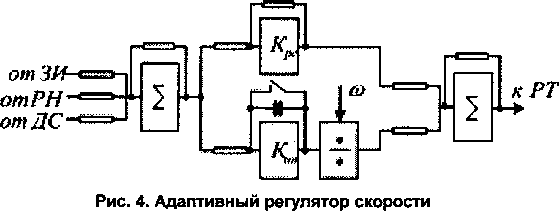

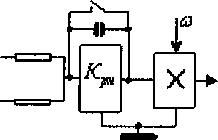

Получение модульного оптимума при регулировании скорости несколько осложняется тем, что в передаточную функцию регулятора скорости

^7?(1 + S) ни " CT^k/jks '

Из (14) видно, что получение модульного оптимума при любых скоростях двигателя возможно введением в канал интегрального регулятора блока деления. При отсутствии полосы в валках для получения оптимальных процессов необходимо интегральный канал исключить из регулятора скорости.

Принципиальная схема регулятора скорости приведена на рис. 4.

Модульный оптимум контура регулирования натяжения обеспечивается регулятором с передаточной функцией

г = 011мЖ ^ 47;^

Н9н =

kccks со ^Рн

----— --= (0—, 47^H(l + S)/> р

входят коэффициент кд и постоянная времени Тм, зависящие от скорости двигателя со. Разделение пропорционально-интегрального регулятора скорости на пропорциональный и интегральный регуляторы дает:

где _ kccks рн 47^X1+$)'

Принципиальная схема регулятора натяжения приведена на рис. 5.

Рис. 3. Адаптивный регулятор тока

от ДН

Рис. 5. Регулятор натяжения

Создание систем прямого регулирования размеров для станов с многовалковыми калибрами не было возможным, так как отсутствовали надежные датчики размеров, способные проводить измерения размеров раската по нескольким осям. В связи с этим для станов возможно лишь применение систем косвенного регулирования размеров.

Одним из энергосиловых параметров, кос венно характеризующих размеры раската, является давление металла на валки. При постоянном давлении стабилизируется размер раската при изменении таких технологических параметров, как коэффициент трения, предел текучести и диаметр исходной заготовки. Для обеспечения модульного оптимума передаточная функция регулятора давления в трехконтурной системе должна иметь вид

_ kccksm рд 47;^Адав(1 + 5)р р

где к№ - коэффициент обратной связи по давлению металла на валки.

Регулятор давления реализуется схемой, подобной схеме рис. 5.

Список литературы Синтез систем регулирования непрерывных станов с многовалковыми калибрами

- айнберг, Ю.М. Автоматизация непрерывных станов горячей прокатки: монография/Ю.М. Файнберг-М.: Металлургиздат, 1963. -326 с.

- Дружинин, H.H. Непрерывные станы как объект автоматизации: монография/H.H. Дружинин. -М.: Металлургиздат, 1975. -336 с.

- Поляков, М.Г. Деформация металла в многовалковых калибрах: монография/М.Г. Поляков, Б.А. Никифоров, Г.С. Гун. -М.: Металлургия, 1979.-240 с.

- Селиванов, И.А. Влияние силовой связи между клетями непрерывного стана на структуру системы регулирования скорости/И.А. Селиванов, Ю.А. Крылов//Известия вузов. Электромеханика, 1977. -№6.-С. 696-700.