Синтез структуры и свойств металломатричных композитов с наложением индукционного воздействия

Автор: О.А. Масанский, А.М.Токмин, А.Р. Масанская

Журнал: Материалы и технологии @mat-tech

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (15), 2025 года.

Бесплатный доступ

В настоящее время развитие современной промышленности, как отечественной, так и зарубежной, требует разработки новых материалов с повышенными характеристиками физико-механических и эксплуатационных свойств. Это объясняется тем, что существующие на сегодняшний день материалы и технологии исчерпали свой ресурс для достижения заданных целей. Особый интерес в этом направлении представляют алюмоматричные композиционные материалы (АМКМ) с армированной гетерофазной структурой экзогенного и/или эндогенного происхождения. Основной задачей получения АМКМ – получение материала с новыми заданными свойствами и характеристиками. Разработка таких материалов дает возможность направленного выбора создаваемых свойств необходимых в конкретной области применения. Применение технологий, предусматривающих высокоэнергетическое воздействие в процессе структурообразования, позволяет управлять макрои микроструктурой, прочностными и эксплуатационными характеристиками для изделий различного назначения. Современное представление об эффективном управлении свойствами материалов основывается на возможности создания условий, которые могут радикально влиять на процессы самоорганизации структур. В статье приведены результаты исследования возможности получения металоматричного композитного материала на основе алюминия армированного частицами карбида кремния (SiC), в условиях высокоэнергетического индукционного воздействия, за счет электромагнитного перемешивания. Электромагнитное перемешивание (ЭМП) представляет собой перспективный метод, позволяющий достигать высокой степени однородности распределения армирующих частиц в металлической матрице. Данная технология использует силы, возникающие при взаимодействии переменного магнитного поля с индуцированными токами в расплаве, что приводит в движение металлический расплав. Это обеспечивает равномерное распределение армирующих частиц по объему сплава композиционного материала, предотвращая их агломерацию и седиментацию. Показано влияние технологических режимов на формирование структуры полученного алюмоматричного композитного материала.

Композитные материалы, алюмоматричные композитные материалы, армирующие частицы, электромагнитное перемешивание, карбид кремния

Короткий адрес: https://sciup.org/142245435

IDR: 142245435 | УДК: 621.762:669.715 | DOI: 10.24412/2617-149X-2025-1-40-49

Текст научной статьи Синтез структуры и свойств металломатричных композитов с наложением индукционного воздействия

Развитие промышленности создает потребность в разработке новых конструкционных материалов с повышенным комплексом физико-механических и эксплуатационных свойств. Это обусловлено тем, что применение имеющихся на сегодняшний день материалов и технологий их получения, для достижения требуемых характеристик, практически исчерпало свой ресурс.

Создание гетерогенных металлических материалов с заданным комплексом физико-механических свойств может быть реализовано благодаря применению комплексного подхода, сочетающего получение определенного химического состава, технологию получения и упрочняющую обработку. В результате этого возможно получение требуемого фазового состава и определенного структурного состояния композитных материалов. Свойства сплавов определяются не только химическим составом и микроструктурой, но и в значительной степени типом, размерами, формой и характером распределения фаз различной природы и происхождения [1, 2, 3].

В настоящее время особый интерес представляют металломатричные композиционные материалы (ММКМ). ММКМ относятся к литым композиционным материалам функционального и конструкционного назначения, состоящих из металлической основы (матрицы), армированной равномерно или заданным образом распределенными в ней тугоплавкими высокомодульными частицами экзогенного и/или эндогенного происхождения, не растворяющимися в металле матрицы при температурах получения и эксплуатации изделий. Целью создания таких композитов является получение материала с новыми заданными свойствами и характеристиками, отличными от свойств и характеристик исходных компонентов. Усиливающими или армирующими компонентами чаще всего являются порошкообразные, в т. ч. и наночастицы или волокнистые материалы различной природы. Армирующие частицы могут быть как искусственно введенными (экзогенно-армированные композиты), так и синтезированными непосредственно в матричном расплаве в процессах плавки и литья (эндогенно-армированные композиты) [4].

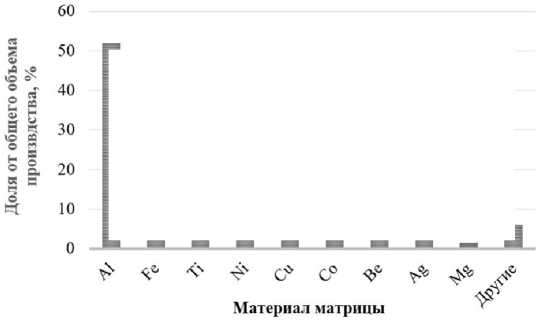

Согласно экспертным оценкам, основную долю литых композиционных материалов занимают материалы на основе алюминиевой матрицы, что в общемировом объеме производства металломатричных композитов составляет более 50 % (рис. 1) [5]. Значительными преимуществами алюминиевых сплавов в качестве матричных материалов для получения литых металломатричных композитов являются их высокие физические (теплопроводность, теплоемкость, малая плотность) и технологические (жидкотекучесть, усадка, обрабатываемость давлением и резанием) свойства, хорошая коррозионная стойкость, а также возможность варьирования механических и трибологических свойств за счет дополнительного легирования матричного сплава, совместимость с широким спектром различных армирующих компонентов и сравнительно малая дефицитность [6, 7]. По этой причине они находят все более широкое применение в различных отраслях промышленности: автомобильной, авиа- и ракетостроение, судостроительной и других.

Рисунок 1 – Доля металломатричных композиционных материалов в зависимости от состава матрицы

Figure 1 – The proportion of metal matrix composite materials depending on the matrix composition

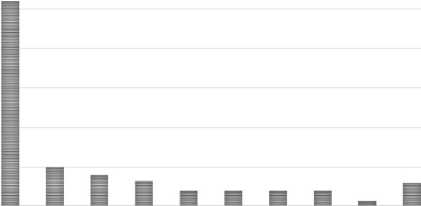

В качестве наполнителя наибольшее применение находят материалы, армированные дисперсными частицами карбида кремния (SiC) – около 19 % и оксидом алюминия (Al2O3) – около 10 % (рис. 2) [5].

Рисунок 2 – Доля металломатричных композиционных материалов в зависимости от состава армирующего компонента

Figure 2 – The share of metal matrix composite materials depending on the composition of the reinforcing component

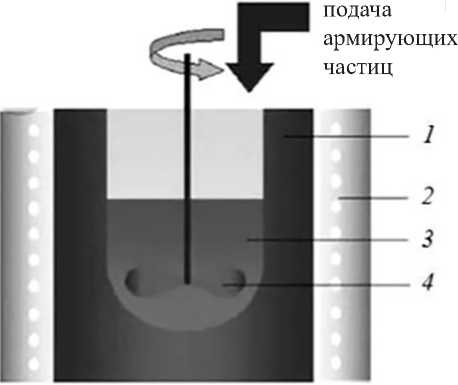

Анализ существующих на сегодняшний день технологий получения ММКМ: ультразвуковое замешивание, плазменная инжекция порошковых частиц, методы эндогенного армирования, инжекция струей инертного газа, механическое замешивание реакционно-активных порошков и др. позволяет сделать вывод, что используемые методы получения ММКМ не имеют стабильных результатов, а в некоторых случаях применимы только для отдель- ных видов ММКМ (по типу матрицы). Наиболее распространенным методом получения литейных ММКМ, является метод совмещения фаз путем энергичного перемешивания расплава матрицы с вводом в него дисперсных частиц или коротких волокон армирующих компонентов (рис. 3).

1 – тигель; 2 – печь; 3 – матричный расплав;

-

4 – импеллер

-

1 – crucible; 2 – furnace; 3 – matrix melt; 4 – impeller

Рисунок 3 – Схема получения металломатричных композиционных материалов методом механического замешивания

Figure 3 – Scheme of obtaining metal-matrix composite materials by mechanical mixing

Данный метод имеет ряд недостатков, к основным из которых можно отнести: интенсивное газо-насыщение расплава матрицы в процессе замешивания армирующих частиц, пористость полученных отливок, образование конгломератов из армирующей фазы и окисных пленок матричного материала, невозможность введения тонкодисперсной, в том числе наноразмерной, армирующей фазы, эрозионный износ лопастей импеллера.

Применение технологий, предусматривающих высокоэнергетическое воздействие в процессе струк-турообразования, позволяет управлять макро- и микроструктурой, прочностными и эксплуатационными характеристиками изделий различного назначения. Современное представление об эффективном управлении свойствами материалов основывается на возможности создания условий, которые могут радикально влиять на процессы самоорганизации структур [8, 9].

Существующие на сегодняшний день методы получения металломатричных композитных материалов не имеют стабильных результатов, а в некоторых случаях применимы только для конкретных материалов. Поэтому разработка новых технологий получения ММКМ, направленная на повышение экономической эффективности за счет снижения удельного веса деталей машин и оборудования, повышения прочностных характеристик, снижение линейного коэффициента температурного расширения, повышения жаропрочности, коррозионно- и износостойкости, тепло- и электропроводности и др. является актуальной задачей.

Целью настоящей работы является исследование возможности получения алюмоматричных композиционных материалов (АМКМ) на основе алюминия и его сплавов, армированных дисперсными частицами SiC в условиях высокоэнергетического индукционного воздействия. Провести исследования структуры и свойств полученных экспериментальных образцов АМКМ.

Материалы и методы исследования. Для получения экспериментальных образцов АМКМ в качестве материала матрицы использовали гранулированный алюминий технической чистоты марки А1 (ТУ 6-09-3742-87), сплавы на основе Al. В качестве армирующих частиц применяли SiC в виде порошка с размером фракции F120 (90–125 мкм). Получение экспериментальных образцов осуществлялось на индукционной установке УВГ2-25 мощностью 25кВт.

Методы проведения исследования полученных образцов АМКМ:

– металлографические с применением оптического микроскопа CarlZeissAxioVision, оснащенного устройством визуализации изображения;

– электронной микроскопии с применением электронного микроскопа JEOL JSM 7001F;

– энергодисперсионный и химический анализ в растровом электронном микроскопе JEOL JSM 7001F, оснащенном энергодисперсионным спектрометром фирмы OxfordInstruments;

– анализ твердости на приборе ТР5006 при нагрузке 980,7 Н, в качестве индентора был использован шарик из закаленной стали D = 2,5 мм.

Значение твердости определялось по формуле:

НВ = 2Р , МПа (1)

πD (D - √ (D2 - d2)

где Р – нагрузка, D – диаметр шарика, d – диаметр отпечатка.

ОСНОВНАЯ ЧАСТЬ

Образцы АМКМ были получены в условиях высокоэнергетического индукционного воздействия с применением высокочастотной индукционной установки транзисторного типа УВГ2-25 мощностью 25 кВт. Общий вид установки приведен на рисунке 4. Плавление шихты осуществлялось в керамическом тигле, который размещался внутри индуктора (рис. 4 б).

а (а)

б (b)

Рисунок 4 – Высокочастотная индукционная установка: а – общий вид; б – тигель с расплавом, размещенный в индукторе

Figure 4 – High-frequency induction unit: a – general view; b – crucible with melt placed in the inductor

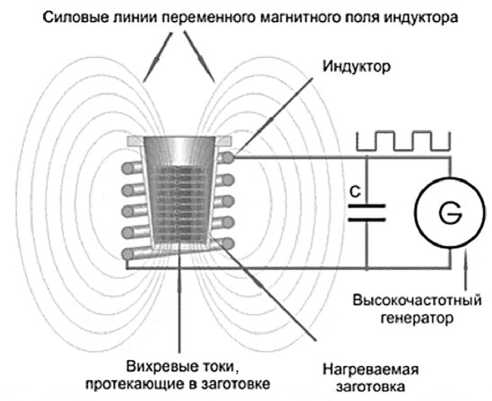

Индукционный нагрев металлов основан на двух физических законах: законе электромагнитной индукции Фарадея-Максвелла и законе Джоуля-Ленца. Получение расплавов металлических материалов в условиях высокоэнергетического индукционного воздействия заключается в нагреве металла вихревыми токами, которые возбуждаются в нём переменным электромагнитным полем индуктора. На рисунке 5 приведена схема получения расплава в условиях высокоэнергетического индукционного воздействия.

Рисунок 5 – Схема получения расплава в условиях высокоэнергетического индукционного воздействия

Figure 5 – Scheme of obtaining a melt under conditions of high-energy induction action

Кроме того, электромагнитное поле, взаимодействуя с вихревыми токами, создает объемную силу Лоренца, которая способствует перемешиванию расплава в условиях магнитной гидродинамики [10]. Интенсивность перемешивания расплава увеличивается с повышением циклической частоты. При этом повышается и скорость нагрева, за счет уменьшения толщин скин-слоя [11].

м

где ω = 2π·f – циклическая частота генератора; µ – магнитная проницаемость вещества; µ0 – магнитная постоянная; ρ – удельное сопротивление вещества.

Повышение скорости нагрева, за счет снижения толщины скин-слоя обусловлено тем, что для получения матричного расплава АМКМ был использован гранулированный алюминий (диаметр гранул

7–12 мм, толщина 2–3 мм), что значительно увеличивает удельную площадь нагреваемой поверхности, а, следовательно, и скорость нагрева.

Получение экспериментальных образцов осуществлялось по двум методам:

-

1. Армирующий компонент вводился в расплав алюминия при помощи «колокола», после чего производилось предварительное механическое замешивание в течение 15–20 секунд.

-

2. Исходные материалы для получения экспериментальных образцов перед плавлением подвергались предварительному брикетированию (без подогрева) на гидравлическом прессе с усилием 50 кН. Общий вид полученных брикетов приведен на рисунке 6.

Содержание армирующего компонента (SiC) составляло 15 % (по массе).

Рисунок 6 – Общий вид брикета после прессования Аl-SiC

Figure 6 – General view of the briquette after pressing Al-SiC

Брикетирование шихтового материала позволят распределить армирующий компонент (SiC) по объему АМКМ и исключить этап механического ввода армирующих частиц после расплавления материала матрицы. Введение армирующего компонента в расплав матричного материала при помощи «колокола» с последующим механическим перемешиванием может сопровождаться газонасыщением расплава и снижением механических и эксплуатационных свойств.

В ходе выполнения работы частота тока уменьшалась с 48 кГц до 38 кГц. После полного расплавления шихтового материала при частоте тока 48 кГц, перемешивание расплава осуществлялось в течение 1,5–2,0 мин. при температуре 900–950 ºС. С целью предотвращения осаждения частиц армирующей фазы SiC, плотность которой составляет 3,21 г/см3, частоту понижали до 38 кГц, что приводило к сни- жению температуры расплава близкой к температуре ликвидус алюминия, при этом перемешивание расплава продолжалось. После выключения индуктора, полученный расплав остается в тигле до полного охлаждения.

Образцы для проведения исследований вырезались из середины слитка, полученного АМКМ, в продольном и поперечном сечениях (рис. 7).

а (а)

б (b)

Рисунок 7 – Образцы для проведения исследований: а – общий вид; б – в продольном сечении; в – в поперечном сечении

в (с)

Figure 7 – Samples for research:a – general view; b – in longitudinal section; c – in cross section

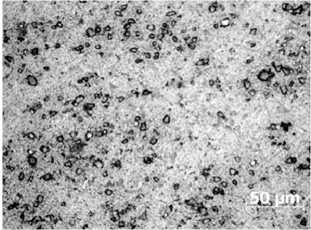

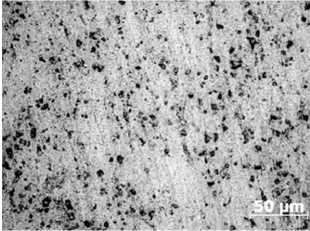

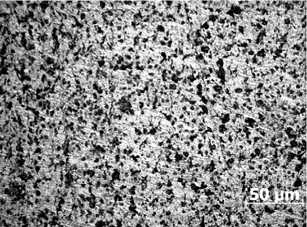

Микроструктура нетравленых АМКМ, полученных введением армирующего компонента в расплав матричного материала при помощи «колокола» с последующим механическим перемешиванием при- ведена на рисунке 8. Полученная структура характеризуется наличием равномерно распределенного армирующего компонента (темные частицы) по объему матрицы (серый фон).

а (а)

б (b)

Рисунок 8 – Структура алюмоматричных композиционных материалов с механическим замешиванием:

а – верхняя часть слитка; б – средняя часть слитка; в – нижняя часть слитка

в (с)

Figure 8 – Structure of aluminum matrix composite materials with mechanical mixing:

a – upper part of the ingot; b – middle part of the ingot; c – lower part of the ingot

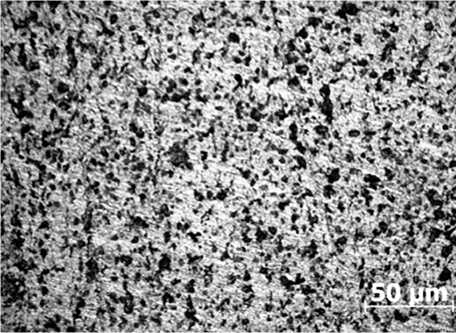

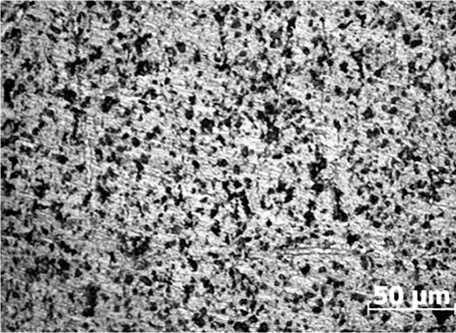

Микроструктура АМКМ, полученных с применением предварительно брикетированных компонентов, так же показывает равномерность распределения армирующих частиц по объему матричного материала (рис. 9).

В структуре полученных экспериментальных образцов наблюдается разница объемной доли армирующего компонента (см. рис. 8 и 9). Это связано с тем, что введение армирующего компонента при помощи колокола с последующим механическим замешиванием сопровождается образованием кон- гломератов SiC, которые частично смешиваются с оксидной пленкой алюминия, поднимаются на поверхность расплава и не участвуют в формировании структуры АМКМ. Предварительное брикетирование исключает этап принудительного распределения карбида кремния по объему расплава.

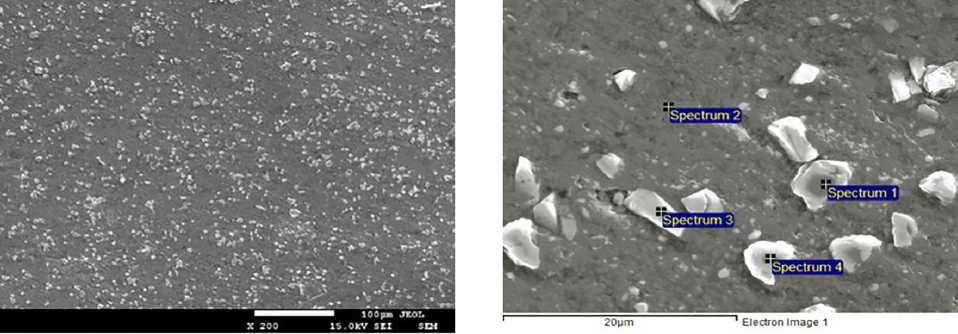

Результаты проведенного энергодисперсионного анализа (рис. 10) показывают, что химический состав исследованных включений, отмеченных спектрами 1, 3, 4 (рис. 10 б) соответствует составу SiC (табл. 1). Химический состав матрицы, спектр 2 – алюминий.

а (а)

Рисунок 9 – Структура алюмоматричных композиционных материалов с предварительным брикетированием: а – верхняя часть слитка; б – нижняя часть слитка

б (b)

Figure 9 – Structure of aluminum matrix composite materials with preliminary briquetting: a – upper part of the ingot; b – lower part of the ingot

а (а) б (b)

Рисунок 10 – Энергодисперсионный анализ:

а – общий вид электронно-микроскопического изображения; б – точечные спектры для определения химического состава

Figure 10 – Energy dispersive analysis: a – general view of electron microscopic image; b – point spectra for determining chemical composition

Таблица 1 – Химический состав алюмоматричных композиционных материалов в ат. %

Table 1 – Chemical composition of aluminum matrix composite materials in at. %

|

Химические элементы, ат. % |

Spectrum 1 |

Spectrum 2 |

Spectrum 3 |

Spectrum 4 |

|

C |

53,73 |

- |

45,59 |

50,87 |

|

Al |

0,64 |

100,0 |

1,92 |

- |

|

Si |

45,64 |

- |

52,49 |

52,49 |

Твердость экспериментальных образцов АМКМ, полученных методом механического замешивания, составляет 195–220 МПа, а с применением предварительного брикетирования 240–260 МПа (твердость алюминия марки А1 составляет 20 МПа). Твердость одного из наиболее широко применяемых в различных отраслях промышленности сплавов АМг5 составляет 70–75 МПа. Стоит отметить, что значение твердости является косвенным показателем предела прочности материала при статическом растяжении, а значит прочностные характеристики полученных экспериментальных образцов выше, чем у материала АМг5.

ЗАКЛЮЧЕНИЕ

Результаты проведенных исследований показали возможность получения ММКМ на основе алюминия в условиях высокоэнергетического индукционного воздействия с применением в качестве армирующих частиц карбида кремния в виде порошка. Металлографические исследования показали равномерность распределения армирующих частиц по объему композитного материала, что является решением одной из важных задач в формировании структуры литейных композиционных материалов. Предварительное брикетирование исходных материалов позволяет исключить этап механического замешивания и способствует сохранению большей доли армирующего компонента SiC в структуре полученного композита, что приводит к увеличению твердости и снижению себестоимости продукта. Проведенный энергодисперсионный анализ показал, что структура полученных образцов композиционного материала состоит из алюминиевой матрицы и дисперсных частиц карбида кремния. Отсутствие других фаз и структурных составляющих позволяет предположить, что растворение карбида кремния в расплаве матричного материала, с образованием новых фаз, не происходит.