Синтез структуры технологических процессов

Автор: Калякулин Сергей Юрьевич, Кузьмин Владимир Владимирович, Митин Эдуард Валерьевич, Сульдин Сергей Петрович, Тюрбеева Татьяна Борисовна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 2, 2020 года.

Бесплатный доступ

Введение. Целью работы является повышение уровня автоматизации разработки технологической документации за счет решения задачи синтеза структуры технологических процессов. Материалы и методы. Проведенный авторами обзор состояния вопроса разработки структуры технологических процессов в автоматизированном режиме показал сложность его формализации из-за большого количества факторов, которые необходимо учитывать при его разработке. На основании этого был разработан алгоритм, позволяющий решать поставленные задачи на основе синтеза технологических процессов. Результаты исследования. В данной статье установлены связи между параметрами структуры технологических процессов на основе формирования множества допустимых переходов. Выявлены отношения между параметрами структуры. Разработан обобщенный алгоритм на основе синтеза. Обсуждение и заключение. Задачи, решаемые в данной статье, позволяют сделать шаг вперед в повышении уровня автоматизации расчета параметров в системах автоматизированного проектирования. Реализация разработанного на основе синтеза алгоритма проектирования технологических процессов позволит повысить общий уровень автоматизации проектирования технологического процесса.

Структура, синтез, переходы, модели, бинарное отношение, алгоритм, метод

Короткий адрес: https://sciup.org/147221959

IDR: 147221959 | УДК: 621.31:004.942 | DOI: 10.15507/2658-4123.030.202002.287-299

Текст научной статьи Синтез структуры технологических процессов

Процесс разработки документации технологического процесса (ТП) состоит из двух этапов: 1) разработка структуры ТП и 2) расчет параметров. Первый этап, включающий в себя разработку операций и переходов, слабо автоматизирован из-за плохой формализации этого процесса и многовариантности возможных применяемых решений. Используемые сегодня системы автоматизированного проектирования технологических процессов (САПР ТП) при разработке структуры ТП используют эвристические методы, которые не всегда являются гарантированно точными. Используемые алгоритмы основаны на небольшом количестве типовых технологических процессов, 288

наиболее часто применяемых на практике. Прикладные алгоритмы препятствуют дальнейшему развитию систем и их более широкому применению за счет наибольшей адаптации. Структура, разработанная на основе типовых алгоритмов, в большинстве случаев требует ручной корректировки, что приводит к уменьшению степени автоматизации. Ввод исходной информации для проектирования структуры ТП осуществляется чрез диалоговое окно, в которое оператору необходимо ввести наиболее полную информацию об изделии и средствах производства. Анализируя входную информацию, система предлагает типовой алгоритм структуры ТП, который оператор может принять и при необходимости провести корректировку.

Информатика, вычислительная техника и управление

Если система не обладает алгоритмом, предназначенным для конкретной ситуации, эффективность проектирования структуры заметно снижается. Решение данной проблемы является важной задачей на пути полной автоматизации разработки технологического процесса и цифровизации производства.

Обзор литературы

Проектирование структуры ТП на основе синтеза является одним из вариантов повышения уровня автоматизации проектирования ТП с использованием унифицированных САПР ТП. На сегодняшний день основным принципом проектирования является диалоговый, а сами системы САПР ТП служат автоматизированной базой данных, из которой технолог получает необходимую информацию и компилирует технологический процесс.

Частичное решение данной проблемы рассмотрено в работе О. В. Мило-взорова, в которой автор предлагает новую методику автоматизированного проектирования ТП на основе расширенной трактовки понятия обобщенной структуры, включающей операции, переходы и информационные модели детали [1]. Для решения поставленной задачи автор использовал САПР ТП Т-FLEX Технология. Инструментом для создания прототипов ТП служили унифицированные шаблоны текстов переходов с привязкой к соответствующим технологическим элементам.

В работе А. Г. Лютова и соавторов рассмотрен вопрос интеллектуального управления производственным процессом, который создает условия для изменения технологических параметров и структуры за счет обработки и анализа знаний, переходов и операций [2]. Авторами предложен новый метод представления знаний на основе XML-схем. Предлагаемый подход к структурному синтезу ТП позволяет значительно сократить время на подготовку, генерацию и корректировку управляющих программ для оборудования с числовым программным управлением.

Разработке моделей и методики автоматизации проектирования структуры технологических операции для токарных станков посвящена работа С. Г. Митина [3]. Автор разрабатывает модели генерации вариантов структур технологических операций для оборудования токарной группы, которые включают в себя: модель процедуры рационального размещения режущего инструмента по позициям оборудования; модель объединения комплектов сети Петри в варианты операций; модель установления порядка выполнения технологических переходов. Кроме этого, автором разработаны методики отсева нерациональных вариантов структур технологических операций, выбора рациональных вариантов структур технологических операций. По мнению автора, предложенные модели и методики позволяют формализовать проектные процедуры для оформления рациональных структур технологических операций для токарных станков.

Разработка структурного представления о технологических процессах на основе онтологии и объектно-ориентированных сред рассматривается в работе В. А. Игруши и С. С. Сосинской[4]. Авторами исследуются этапы построения онтологии для описания построения технологических процессов в их связи с диаграммой бизнес-процессов, целесообразность совместного использования онтологии и объектно-ориентированных баз данных, эффективность применения программного продукта ANTLER для автоматизированного преобразования из одного представления в другое.

Автоматизации выбора структуры технологических процессов посвящен ряд работ, в которых авторы разрабатывают методику автоматизированного выбора баз, что является наиболее трудно формализуемой задачей при проек- тировании ТП [5–7]. Автоматизации выбора баз для корпусных деталей на многоцелевых станках посвящены работы Д. Е. Максимовского [8; 9].

Автоматизация синтеза структуры ТП может быть полезна в любых отраслях современного машиностроительного производства [10], в том числе при проектировании сложных механизмов, таких как промышленные роботы [11–14].

Материалы и методы

В статье рассматривается синтез структуры ТП как способ автоматизации проектирования технологических процессов. Технологическая подготовка производства включает в себя этап проектирования технологического процесса в системах САПР ТП, в которых могут быть применены результаты, изложенные в данной статье.

В основе полученных научных результатов лежат фундаментальные положения выбора технологических баз, методики разработки алгоритмических структур, теории графов и построения математических моделей, методологии проектирования ТП.

Результаты исследования

Синтез технологического процесса подразумевает объединение различных элементов технологического процесса (операций и переходов), полученных в результате анализа (разделения) в единую систему. Система в свою очередь представляет множество элементов, связанных между собой и образующих единое целое.

Рассмотрим понятие «система» как технологический процесс обработки деталей, а «синтез» как исходные элементы, представляющие собой переходы, объединенные в ТП.

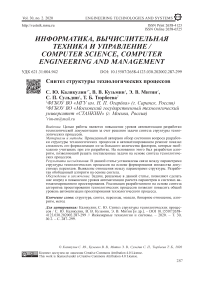

Структура и параметры технологического процесса, включающие в себя множество составляющих элементов, представлены на рисунке 1.

Синтез технологических процессов ориентирован на решение алгоритми-

Том 30, № 2. 2020

ческих задач выбора структуры S и расчета параметров t [10]:

-

1) выбор исходного множества М технологических переходов, необходимых для обработки данной детали в заданной производственной системе;

-

2) выявление отношений и установление связей на множестве М технологических переходов с последующим их упорядочиванием и объединением в операции;

-

3) расчет параметров t для операций и переходов.

Рассмотрим элементы синтеза ТП механической обработки (МО) при решении указанных задач.

Элементы модели М 1 включают в себя виды поверхностей и средства производства (технологические предметы). Например, технологическое оборудование, применяемое приспособление, мерительный и режущий инструмент.

Основная задача, выполняемая на переходах, заключается в придании необходимым поверхностям заготовки формы, максимально приближенной и соответствующей всем показателям точности детали, представленной на чертеже.

Математическая модель, отражающая множество допустимых переходов имеет вид:

М 1 = < M 1, R 1 >, (1)

где М 1 – множество поверхностей и средств производства; R 1 ‒ множество отношений на М 1.

Объединим множество М 1 в подмножества:

M 1 = M 1.1 и M L2 и M ,3 и M 14 (2)

где М 11 - множество поверхностей детали п. осле механической обработки и поверхности заготовки; М 12 - множество технологического обор. удования; М 13 – множество инструментов; М 14 – мн.ожество методов обработки (точен.ие

Размеры припусков гз / Dimensions of allowances /3

Технологические размеры h! Technological dimensions (2

Унарные отношения (свойства) R(1) / Unary relations (properties) R^

Оборудование и оснастка ^ / Equipment and rigging ri

Планы обработки / Processing plans

Технологический процесс у / Technological process у

Переходы M / Transitions М

Качество ц!

Quality и

Структура S = <М, R> / Structure S = <М, R>

Отношения R / Relations R

Бинарные отношения R®! Binary relations R®

1» Режимы резания t; / Cutting modes t;

Поверхности / Surfaces

Отношения /

Relations

Технологическая / Technological

Оснастка / Tooling

Информационная база / Information base

Отношения совместимости в операции RW / Compatibility ratios in operation

^ Нормы времени te/ Time norms t^

Качество / Quality

Заготовка / Workpiece

Оборудование/ Equipment

Входная информация / Input information

Геометрия / Geomettyr

Базы / Bases

Нормативно-справочная / Normative reference

Годовой выпуск / Annual production

Р и с. 1. Составные элементы синтеза технологического процесса механической обработки

F i g. 1. Composite elements of the synthesis of the machining process черновое, фрезерование черновое, шлифование окончательное и т. д.).

Рассмотрим множество отношений

R 1 ={ R 1 (1), R 2 (2),..., R n ( n )} на М 1 .

R1(1) – унарные отношения, к которым относится набор параметров исходного множества М1. Характеристики технологических предметов (виды поверхностей и средства производства) для множеств М1.1, М1.2, М1.3, М1.4 отражены в таблице 1.. . . .

R 2(2) – бинарные отношения, к которым относятся: R 2.1(2) – «обрабатываемая поверхность – методы отработки»; R 2.2(2) – «обрабатываемая поверхность – вид технологического оборудования»;

Т а б л и ц а 1

T a b l e 1

Характеристики технологических предметов Characteristics of technological objects

|

Предметы / Subject |

Характеристики / Characteristics |

||||

|

Поверхности / Surfaces |

тип поверхности / type of surface |

параметры / parameters |

точность / accuracy |

твердость / hardness |

шероховатость / roughness |

|

Станки / Machine tools |

тип станка / machine type |

рабочая зона / work zone |

точность / accuracy |

производительность / productivity |

тип метода / method type |

|

Инструмент / Tool |

тип инструмента / tool type |

геометрия / geometry |

тип метода / method type |

тип станка / machine type |

– |

|

Методы / Methods |

тип метода / method type |

параметры / parameters |

точность / accuracy |

тип поверхности / type of surface |

– |

R 2.3(2) – «обрабатываемая поверхность – применяемый инструмент».

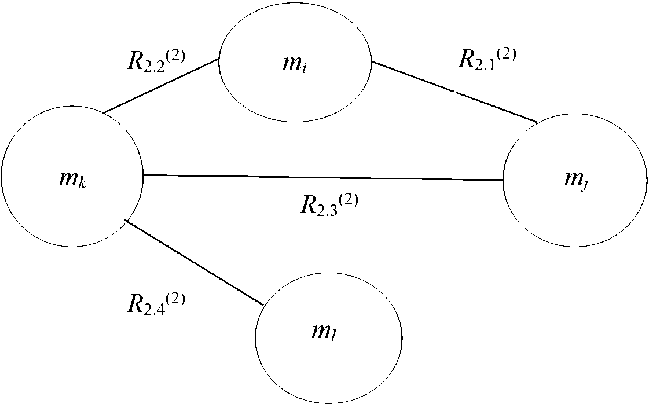

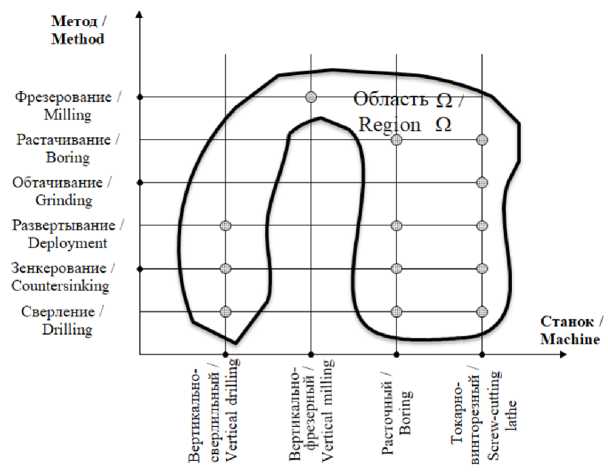

На рисунке 3 показана геометрическая интерпретация бинарного отношения «обрабатываемая поверхность – методы отработки», а на рисунке 4 бинарного отношения «обрабатываемая поверхность – вид технологического оборудования». К тернарным отношениям R (3) относится совместное использование «технологическое оборудование – метод обработки – применяемый инструмент».

R (4) - элемент отношения, включающий в себя свойство четверки быть технологическим переходом и, соответственно, включать в себя обрабатываемые поверхности, виды технологического оборудования, применяемые инструменты, методы обработки.

Помимо явной формы представления отношений (исходные) множество R ( n ) модели М 2 можно задать, используя правила вывода Р ( выводимые).

К группе выводимых относятся отношения технологических переходов.

Из исходных (унарных) отношений сформулируем правила вывода отношений R (2) и R (4).

-

1. Два предмета ( m i ϵ М 1 ) ˄ ( m j ϵ М 1 ) находятся в отношении miR (2) m j , если типы [ mi = m j ] и выполняется условие:

-

2. Если miR (2) m j и m j R (2) mk , то miR (2) mk .

-

3. Элементы m i M 1 , m j M 1 , m k M 1 , m l M 1 находятся в отношении ( m i , m j , m k , m l ) R (4), если бинарные отношения выполняются попарно: ( m i , m j ) R 2.1 (2), ( m j , m k ) R 2.2 (2), ( m k , m l ) R 2.3 (2), ( m k , m l ) R 2.4 (2).

параметры F [ m i , m j ] = 1, где [ m , тип] – значение типа предмета. Например, два предмета ( mi = «точение» и mj = =«наружная цилиндрическая») находятся в бинарном отношении «метод обработки – обрабатываемая поверхность» при условии, что их параметры имеют одинаковый тип (тип поверхности) и выполняется условие согласования:

F ( D min <= Di <= D max ) =1, (3)

где F ( x ) =1, если соотношение х выполняется, и F ( x ) = 0 – в противном случае; D min, D max ‒ параметры предмета mj ; Di – параметр предмета mi .

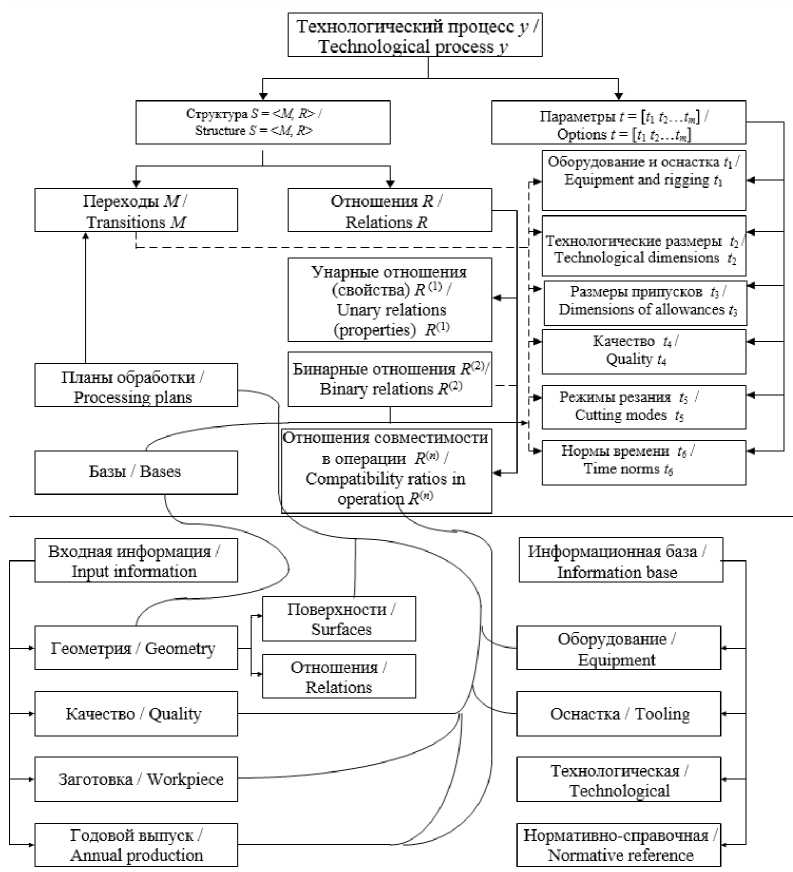

Изобразим геометрическую интерпретацию отношения R (2) в виде графа, представленного на рисунке 2.

Технологический переход рассматривается как упорядоченная четверка ( m, , m j , m k , m) ) предметов, которые находятся между собой в отношении R (4) (отношение согласования) [10].

На рисунках 3, 4 показаны геометрические модели интерпретации би-

Р и с. 2. Граф бинарных отношений

F i g. 2. Graph of binary relations

Р и с. 3. Бинарное отношение «метод обработки – обрабатываемая поверхность»

F i g. 3. Binary relation “method – the processed surface”

Р и с. 4. Бинарное отношение «технологическое оборудование – метод обработки» F i g. 4. Binary relation “method – machine”

нарных отношений «метод обработки – обрабатываемая поверхность» и «технологическое оборудование – метод обработки».

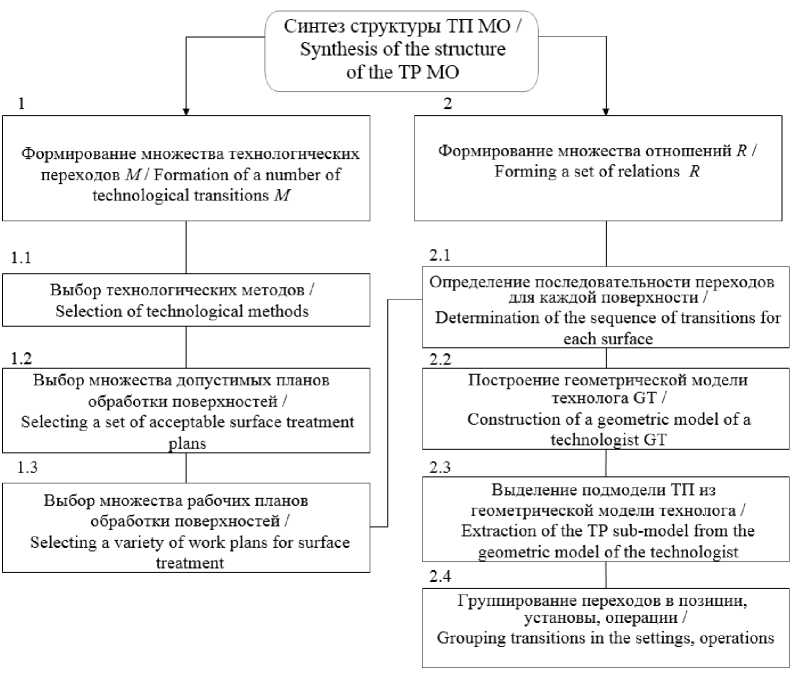

На основе построенных геометрических моделей отношений разработаем алгоритм синтеза структуры технологического процесса (рис. 5).

Блок-схема алгоритма синтеза показана на рисунке 5.

Рассмотрим представленные операторы более подробно. Множество технологических методов (Оператор 1.1), определяющееся парой «наименование технологического перехода – наименование этапа обработки», отвечает за достижение обрабатываемой поверхностью соответствия всем заданным требованиям точности, представленным на конструкторском чертеже детали, начиная от заготовки до окончательной обработки. Например: указанная на чертеже детали шероховатость Ra = 3,2 при обработке отверстия втулки может быть достигнута следующими технологическими методами: «зенкерование – чистовой этап» или «развертывание – чистовой этап».

Упорядочивание технологических переходов в технологический процесс выполняется с помощью операторов 2.2–2.4.

Геометрическая модель обрабатываемой заготовки технолога GT определяет возможные варианты обработки поверхностей детали с использованием различных схем базирования, технологического оборудования, инструмента, оснастки и создается с помощью оператора 2.2.

Далее в геометрической модели технолога GT происходит выделение подмоделей структуры технологического процесса (оператор 2.3), которая позволяет упорядочить технологические переходы в технологический процесс и провести некоторую задачу оптимизации на графах.

Р и с. 5. Алгоритм синтеза структуры технологического процесса F i g. 5. Synthesis algorithm of structure of technological process

Оператор 2.4 группирует технологические переходы на основе решения задач оптимизации на графах. Состав и структура группируемой подсистемы в большой степени зависят от выбранных методов проектирования.

Самыми универсальными подсистемами проектирования ТП являются подсистемы, реализующие метод синтеза структуры ТП и формализующие этапы проектирования.

Обсуждение и заключение

На основе выявленных связей раскрыто понятие структуры ТП, которая представлена в виде совокупности бинарных отношений на множестве технологических переходов, вследствие чего разработана математическая модель, позволяющая производить моделирование комплектов технологических баз при обработке на металлорежущих станках с учетом требований к качеству изделия с последующей оптимизацией полученных результатов. Установленные связи позволили алгоритмизировать основные этапы автоматизации разработки структуры ТП деталей в автоматизированном производстве. Разработан алгоритм синтеза структуры технологического процесса.

Q ИНЖЕНЕРНЫЕ ТЕХНОЛОГИИ И СИСТЕМЫ Том 30, № 2. 2020

Поступила 18.11.2019; принята к публикации 20.01.2020; опубликована онлайн 30.06.2020

Все авторы прочитали и одобрили окончательный вариант рукописи.

Сomputer science, computer engineering and management 297

Список литературы Синтез структуры технологических процессов

- Миловзоров, О. В. Реализация принципов синтеза технологических процессов из обобщенной структуры на базе системы T-FLEX Технология / О. В. Миловзоров // Вестник Рязанского государственного радиотехнического университета. - 2015. - № 54. - С. 133-138.

- Лютов, А. Г. Интеллектуальное управление процессами технологической подготовки машиностроительного производства / А. Г. Лютов, Ю. В. Рябов, Р. И. Шайдуллин [и др.]. - DOI 10.14529/ctcr170312 // Вестник Южно-Уральского государственного университета. Серия: Компьютерные технологии, управление, радиоэлектроника. - 2017. - Т. 17, № 3. - С. 117-124. - URL: https://vestnik.susu.ru/ctcr/article/view/6068 (дата обращения: 27.04.2020). - Рез. англ.

- Митин, С. Г. Модели и методики автоматизации процедур разработки структур технологических операций, реализуемых на оборудовании токарной группы / С. Г. Митин, П. Ю. Бочкарев. -DOI 10.21685/2072-3059-2018-2-11 // Известия высших учебных заведений. Поволжский регион. Технические науки. - 2018. - № 2. - С. 119-130. - URL: https://izvuz_tn.pnzgu.ru/tn11218 (дата обращения: 27.04.2020). - Рез. англ.

- Игруша, В. А. Формализация описания технологических процессов изготовления деталей машиностроения на основе онтологии и объектно-ориентированных баз данных / В. А. Игруша, С. С. Сосинская. - DOI 10.18287/2223-9537-2017-7-1-77-88 // Онтология проектирования. - 2017. -№ 1. - С. 77-88. - URL: http://www.ontology-of-designing.ru/article/2017_1%2823%29/6_Igrusha.pdf (дата обращения: 27.04.2020). - Рез. англ.

- Новиков, О. А. Методика выбора технологических баз при проектировании технологических процессов механической обработки / О. А. Новиков, С. В. Байбаков // Управление качеством в нефтегазовом комплексе. - 2009. - № 4. - С. 73-75.

- Байбаков, С. В. Система комплексной автоматизации технологической подготовки производства / С. В. Байбаков // Программные продукты и системы. - 2010. - № 1. - С. 28. - URL: http:// www.swsys.ru/index.php?page=article&id=2437&lang= (дата обращения: 27.04.2020). - Рез. англ.

- Калякулин, С. Ю. Проектирование структуры технологических процессов на основе синтеза / С. Ю. Калякулин, В. В. Кузьмин, Э. В. Митин [и др.]. - DOI 10.15507/0236-2910.028.201801.077-084 // Вестник Мордовского университета. - 2018. - Т. 28, № 1. - С. 77-84. - URL: http://vestnik.mrsu.ru/ index.php/ru/articles2/57-18-1/384-10-15507-0236-2910-028-201801-06 (дата обращения: 27.04.2020). -Рез. англ.

- Кузьмин, В. В. Выбор технологических баз на основе решения прямой задачи размерного анализа / В. В. Кузьмин, Д. Е. Максимовский // Вестник МГТУ «СТАНКИН». - 2012. - № 2. - C. 64-69. - URL: http://www.stankin-journal.ru/ru/articles/590 (дата обращения: 27.04.2020).

- Maksimovskii, D. E. Automation of Process Design by Design-Technological Parameterization /

- D. E. Maksimovskii. - DOI 10.3103/S1068798X1109019X // Russian Engineering Research. - 2011. -Vol. 31, Issue 9. - Pp. 870-872. - URL: https://link.springer.com/article/10.3103/S1068798X1109019X (дата обращения: 27.04.2020).

- Kalyakulin, S. Yu. Algorithm for Calculating the Parameters of the Initial Blank in the SITEP MO Automated Design System / S. Yu. Kalyakulin. - DOI 10.3103/S1068798X14110082 // Russian Engineering Research. - 2014. - Vol. 34, Issue 11. - Pp. 713-715. - URL: https://link.springer.com/article/10.3103 %2FS1068798X14110082 (дата обращения: 27.04.2020).

- Кузнецов, П. М. Цифровизация процессов восстановления дробильно-измельчительного оборудования / П. М. Кузнецов, Л. Л. Хорошко. - DOI 10.25018/0236-1493-2019-10-0-195-205 // Горный информационно-аналитический бюллетень (научно-технический журнал). - 2019. - № 10. -С. 195-205. - URL: http://giab-online.ru/catalog/12886 (дата обращения: 27.04.2020). - Рез. англ.

- Цырков, А. В. Проектно-операционное управление в машиностроительном производстве / А. В. Цырков, П. М. Кузнецов, Г. А. Цырков [и др.]. - DOI 10.15507/0236-2910.028.201804.511-522 // Вестник Мордовского университета. - 2018. - Т. 28, № 4. - С. 511-522. - URL: http://vestnik.mrsu.ru/ index.php/ru/articles2/76-18-4/564-10-15507-0236-2910-028-201804-3 (дата обращения: 27.04.2020). -Рез. англ.

- Бутко, А. О. Построение информационных моделей в интегрированных системах // А. О. Бутко, П. М. Кузнецов // Оборонный комплекс - научно-техническому прогрессу. - 2019. - №№ 3. -С. 20-25. - URL: http://izdat.ntckompas.ru/editions/for_readers/archive/article_detail.php?SECTION_ ID=160&ELEMENT_ID=24794 (дата обращения: 27.04.2020).

- Москвин, В. К. Привод технологического робота токарного роботизированного комплекса / В. К. Москвин, П. М. Кузнецов // Технология машиностроения. - 2018. - № 11. - С 45-48. -URL: http://www.ic-tm.ru/info/11_254 (дата обращения: 27.04.2020).