Система автоматизированного гидротестирования

Автор: Носенко Антон Александрович, Устюгов Михаил Николаевич, Бодров Валерий Владимирович

Статья в выпуске: 2 (178), 2010 года.

Бесплатный доступ

Разработана функциональная схема системы автоматизированного гидротестирования труб большого диаметра и построена её математическая модель. По результатам моделирования проведено корректирование алгоритма управления реальной испытательной системы.

Функциональная схема, гидротест, моделирование, опрессовка

Короткий адрес: https://sciup.org/147154697

IDR: 147154697

Текст научной статьи Система автоматизированного гидротестирования

Гидротест, или опрессовка, является основным этапом технологического процесса испытания гидравлических емкостей на прочность. Построение математической модели системы гидротестирования позволяет оценить точность ее функционирования для создания управляющего программного обеспечения.

-

1. Схема функционирования системы гидротестирования

Процесс гидроиспытаний состоит в подъеме давления рабочей жидкости в испытуемой емкости, с использованием пропорционального клапана, изменяющего расход рабочей жидкости, втекающей в емкость.

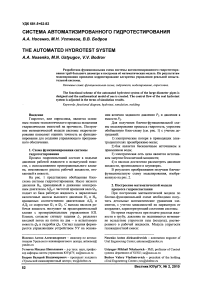

На рис. 1 представлена обобщенная блок-схема системы гидротестирования. Насос низкого давления Но, приводимый в движение асинхронным двигателем АДо с частотой вращения вала О 0, подает из бака рабочую жидкость в параллельно включенные насосы высокого давления Hi и Н2, вращаемых соответственно двигателями АД! и АД2 со скоростью 01 и О 2- С выхода насосов рабочая жидкость поступает на предохранительный клапан с пропорциональным управлением КП. Клапан, согласно сигналу задания 1С, разделяет входной поток на поток на два - в испытуемую емкость 2е и гидробак Qc. Сигнал задания формируется управляющим устройством УУ на основа- нии величин заданного давления Р3 и давления в емкости Ре-

Для получения блочно-функциональной схемы моделирования процесса гидротеста, упростим обобщенную блок-схему (см. рис. 1) с учетом допущений:

-

1) электрические потери в приводящих электродвигателях пренебрежимо малы;

-

2) бак является бесконечным источником и приемником воды;

-

3) электрическая сеть цеха является источником энергии бесконечной мощности;

-

4) в насосах достаточно рассмотреть давление жидкости, производимое в плунжерах.

-

2. Построение математической модели процесса гидроиспытания

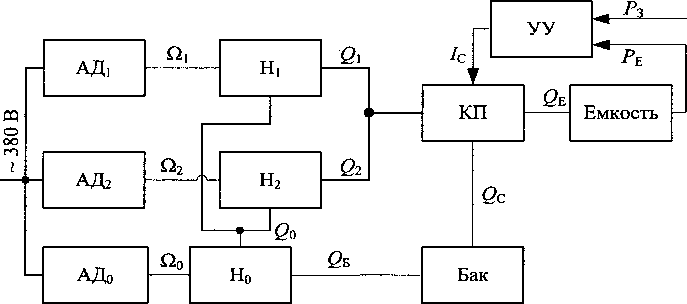

В результате преобразования получаем блочнофункциональную схему моделирования, изображенную на рис. 2.

При построении математической модели по блочно-функциональной схеме необходимо получить детальные математические уравнения элементов, с учетом зависимостей их параметров от координат, характеризующий состояние системы.

Во время гидротеста при подаче расхода жидкости в трубу, давление не поднимается мгновенно вследствие упругости газа (воздуха), растворенного в рабочей жидкости. Модуль упругости газожидкостной смеси:

Система автоматизированного гидротестирования

Рис. 1. Обобщенная блок-схема системы гидротестирования

Рис. 2. Блочно-функциональная схема моделирования процесса гидротеста

У

Гж +1 у г _ г г______ гж у г ж । £ ^атм ^г Ж р2

где Еж - модуль упругости жидкости (воды), МПа; Уж - объем жидкости в смеси при атмосферном давлении ратм, м3; Ут - объем газа в смеси при атмосферном давлении, м3, р - давление газожидкостной смеси, МПа.

При описании трубы с использованием метода аналогии охарактеризуем её гидравлической

где dB - диаметр винта, м; 1В - длина винта, м. Увеличение диаметра трубы составляет

D 2 о

АО = -^^(1-0,5ц), ^тр^тр где D^ - внешний диаметр трубы, м; р^ - давление в трубе, МПа; ^ - толщина стенки трубы, м2; Е^ - коэффициент растяжения стали, МПа; ц -коэффициент Пуассона стали, м/м.

Пренебрегая утончением стенок, рассчитаем полезный объем трубы:

емкостью ния [1]:

без учета гидравлического сопротивле-

у = Ч^ +

тр 4

Стр

^ж I у Ратм у У жD г тр Г р тр

Е V

где Иф - полезный объем трубы, м3.

Полагая трубу и винты траверс, закрепляющих торцы трубы, нежесткими, вычисляем дополнительный объем. Удлинение полезного объема трубы составляет M=GJB!Eb) где GB - усилие, действующее на винты, Н/м2; Ев - коэффициент растяжения винтов, МПа. Усилие рассчитываем согласно выражению л^тр

= _4_2р =<рАр в 2ж72 2^ ’

Л

. ^тр +

D 2V (

-^-^(1-0,5,.)/„ + трJ I

^трРтр

^Е,

к - (2)

В соответствии с формулами (1) и (2) получим гидравлическую емкость трубы:

^ж । ^ Ретм

Ж Р2

Г»+1

4£ж

. ^IR^IP / 2dBEB1

Пропорциональный предохранительный клапан находится в напорной магистрали и характеризуется как изменяемая гидравлическая прово-

Серия «Компьютерные технологии, управление, радиоэлектроника», выпуск 11

А.А. Носенко, М.Н. Устюгов, В.В, Бодров димость, в которой 7^ - время перехода клапана из максимально открытого в закрытое состояние и обратно.

Рабочую жидкость считаем несжимаемой и плотность ее постоянна. Гидролинию описываем гидравлической индуктивностью, нагруженную множеством элементов сопротивления, и рассчитываем по формуле [2]

А-л=РжК (4) ^гл где рж - плотность жидкости, кг/м3; /гл - длина гидролинии, м; 5ГЛ - полезное сечение гидролинии, м2.

Потери давления по длине и на и поворотов гидролинии [3]:

и2+и—и2 = 2# )

ПОТ Рж^ПОТ ~ 7

V2^ «гл

где Хт - постоянная потока, зависящая от шероховатости трубы; dra - внутренний диаметр сечения, м; и - скорость движения жидкости, м/с; и - число поворотов; дгл - поток жидкости, протекающий через гидролинию, м3/с.

Используя метод аналогии, насосную установку опишем источником гидравлического потенциала. Насосы радиально поршневые и давление в каждом плунжере принимаем положительно синусоидальным. Давление в плунжерах

P/fy = Л|8ш(О/+Аф/)|, где Q - частота вращения приводного вала, 1/с, г - номер плунжера.

Управляющее устройство содержит датчик давления и управляющий элемент дискретного действия - контроллер. Аналого-цифровому и цифроаналоговому преобразователю соответствуют цифровые передаточные функции вида W(z) = 1/z. Контроллер обладает периодом дискретизации, поэтому в состав математической модели входит передаточная функция задержки цикла W^0T(z) = 1/z.

По уравнениям (3)—(5), уравнениям насосной установки, предохранительного клапана и управляющего устройства составлена нелинейная структурная схема процесса гидроиспытания, учитываю- щая зависимость параметров элементов от координат состояния системы, и выполнено ее моделирование в среде Simulink пакета MATLAB [3].

В ходе моделирования выявлено неудовлетворительное качество управления: максимальная ошибка испытания етах = 5,625 %, статическая ошибка 6СТ = 5,513% при заданном требовании ТОЧНОСТИ 6 зад = 5 %, ГДе 6 = (РЕ - Рз)!Рз*

Методом последовательных приближений при моделировании системы с различными регуляторами получена дискретная передаточная функция регулятора

7 —Г) ^ner(z) = 47,857----’—.

z-0,905

Введение регулятора способствовало новы-шению точности системы как в динамике, так и в статике. Максимальная ошибка испытания составила бтах = 0,875 %.

Заключение

Разработанная функционально-принципиальная схема системы автоматизированного гидротестирования позволила выделить критическую по требованиям точности и быстродействия часть системы и построить для неё блочно-функциональную схему.

Осуществлено последовательное математическое описание выделенных блоков. Проведенное моделирование позволило оценить точность испытательной системы и спроектировать необходимый программный регулятор.

Список литературы Система автоматизированного гидротестирования

- Гойдо, М.Е. Теория и проектирование гидроприводов: учебное пособие/М.Е. Гойдо. -Челябинск: Изд-во ЮУрГУ, 1998. -255 с.

- Башта, Т.М. Гидравлика, гидромашины и гидроприводы/Т.М. Башта, С.С. Руднев, Б.Б. Некрасов -2-е изд., перераб. -М.: Машиностроение, 1982. -423 с.

- Бодров, В.В. Стенд гидравлических испытаний труб/В.В. Бодров, А.А. Носенко, М.Н. Устюгов//Кибернетика и высокие технологии XXI века: тр. IX междунар. науч.-техн. конф. -Воронеж, 2008. -Т.2.-С. 1105-1113.