Система автоматизированного расчета параметров размерной настройки концевых фрез для обработки плоских поверхностей на станках с ЧПУ

Автор: Беляков Н.В., Махаринский Ю.Е., Савицкий В.В., Латушкин Д.Г., Беган В.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (40), 2021 года.

Бесплатный доступ

Предмет разработки - параметры размерной настройки концевых фрез для обработки плоских поверхностей на станках с ЧПУ. Цель работы - разработка системы автоматизированного расчета минимальных величин врезания и перебегов концевых фрез, координат начального и конечного положения инструмента, а также основного времени для программирования обработки плоских поверхностей на станках с ЧПУ. Для исследования и решения поставленных в работе задач использовались методы теории автоматизации проектирования, аналитической геометрии, системно - труктурного анализа и моделирования. На основе анализа условий врезания фрез и их геометрических параметров предложен подход к моделированию рациональных положений систем координат заготовки и инструмента в начальной и конечной точках траекторий резания, а также величин врезания инструментов при обработке концевыми фрезами. Представленная система дает возможность: снизить затраты на обработку плоских поверхностей концевыми фрезами из - за сокращения основного (машинного) времени за счет минимизации величин рабочих ходов фрез; повысить срок службы и период стойкости фрезы за счет назначения рекомендованных производителями инструмента щадящих режимов резания на участке динамических нагрузок при врезании фрезы; улучшить показатели качества поверхности на участке врезания инструмента. Разработки могут использоваться в технологических бюро машиностроительных предприятий, организациях, специализирующихся на разработке CAM - систем, а также учебном процессе.

Машиностроение, подготовка производства, управляющая программа, концевая фреза, размерная настройка, основное время, врезание, рабочий ход, cam-система, чпу

Короткий адрес: https://sciup.org/142231207

IDR: 142231207 | УДК: 658.512 | DOI: 10.24412/2079-7958-2021-1-39-50

Текст научной статьи Система автоматизированного расчета параметров размерной настройки концевых фрез для обработки плоских поверхностей на станках с ЧПУ

Витебский государственный технологический университет

Для производства деталей машин в настоящее время широкое распространение получили металлорежущие станки с числовым программным управлением (ЧПУ), выполняющие токарные, шлифовальные, фрезерные и другие операции. Все большее распространение получают металлорежущие станки с ЧПУ нового поколения – обрабатывающие центры токарной и фрезерной групп, которые позволяют максимально концентрировать станочные работы.

Анализ литературных источников и опыт работы технологических бюро машиностроительных предприятий показывает, что программирование станков с ЧПУ осуществляется вручную (программа набирается на компьютере в текстовом редакторе и переносится на станок), на стойке с ЧПУ (ввод с клавиатуры) и с помощью CAM-систем (Computer Aided Manufacturing). В проектной практике наибольшее распространение получили следующие CAM-системы: КОМПАС ЧПУ, T-Flex ЧПУ, Прамень ЧПУ, MasterCAM, SiemensNX, EdgeCAM, SolidCAM, ADEM, Creo, CATIA, DELCAM, PowerMill, InventorHSMExpress, Esprite, Xpress, HSMWorks, Radan, VisiSeries, CamWorks и др.

При программировании станков с ЧПУ фрезерной группы важной задачей является определение положения систем координат заготовки и инструмента в начальной и конечной точках траекторий резания, а также величин врезания фрезы. От взаимного расположения указанных систем координат зависит длина рабочего хода, основное (машинное) время и, как следствие, затраты на обработку. Во время врезания инстру- мента в заготовку постепенно изменяется фактическая ширина фрезерования, и, как следствие, составляющие силы резания. Это приводит к нестабильности упругих деформаций технологической системы и формированию погрешности формы и микрогеометрии обрабатываемой поверхности. Поэтому производители инструментов в каталогах фрез и онлайн-калькуляторах режимов резания [1–2] рекомендуют их различные значения для врезания и устойчивого процесса резания.

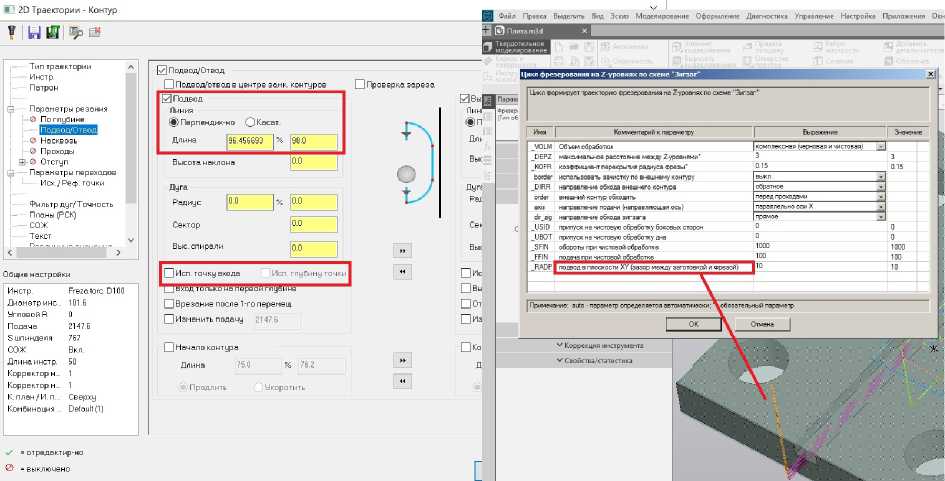

CAM-сиcтемы работают с трехмерными моделями деталей, разработанными в соответствующих графических редакторах. При разработке управляющих программ для обработки плоских поверхностей концевыми фрезами после ввода исходных данных (конструктивные элементы, инструменты и другие) системы, как правило, либо предлагают пользователю в графическом или (и) диалоговом режиме определить начальное и конечное положение фрезы с возможностью проверки аварийных ситуаций, либо выставляют ось вращения фрезы в начало конструктивного элемента (рисунок 1) [3–9]. При использовании циклов (G791, CYCLE 71, CYCLE 72, CYCLE 76 и так далее) также не учитываются геометрические параметры фрез, пользователи сами задают начальные и конечные положения фрезы и величины врезания.

Таким образом, указанные системы и известные методики программирования не позволяют в автоматическом режиме определять рациональные положения систем координат заготовки и инструмента в начальной и конечной точках

Рисунок 1 – Интерфейсы задания начальных и конечных координат фрезы в MasterCAM и КОМПАС ЧПУ

траекторий для обеспечения минимальных рабочих ходов резания с учетом геометрических параметров фрез, а также величины врезания. Не дают такой возможности и онлайн-калькуля-торы режимов резания. В справочной и учебной литературе [10–12] лишь приводятся рекомендации по определению основного времени для некоторых вариантов врезания фрез.

Поэтому целью работы является разработка системы автоматизированного расчета минимальных величин врезания и перебегов концевых фрез, координат начального и конечного положения инструмента, а также основного времени для обработки плоских поверхностей на станках с ЧПУ.

Для достижения указанной цели были поставлены и решены следующие задачи: разработаны общие модели для определения затрат основного (машинного) времени в зависимости от характера поверхности врезания заготовки, симметричности расположения фрезы относительно заготовки, траекторий её движения и геометрических параметров фрез; составлены расчетные схемы и математические модели определения минимальных величин врезания и перебега концевых фрез, координат началь- ного и конечного положения инструмента; разработан алгоритм функционирования и общая структура системы автоматизированного расчета минимальных величин врезания и перебега концевых фрез, координат начального и конечного положения инструмента, а также определения основного времени при обработке плоских поверхностей; разработано программное обеспечение реализации моделей, проведена его комплексная отладка и предварительные испытания, а также разработаны программные документы.

Для исследования и решения поставленных в работе задач использовались методы теории автоматизации проектирования, аналитической геометрии, системно-структурного анализа и моделирования. Проводился анализ литературных источников, электронных изданий, опыта использования систем автоматизированного проектирования на предприятиях, а также анализ конструкторской и технологической документации в соответствующих бюро машиностроительных заводов.

Результаты работы

При формировании общей модели для определения затрат основного (машинного) времени установлено, что принципиальное отличие имеют варианты врезания (выхода) концевой фрезы либо по прямой (расположенной перпендикулярно направлению подачи или под произвольным углом), либо по окружности. Прочие варианты могут быть к ним приведены. Основными плоскими конструктивными элементами, обрабатываемыми концевыми фрезами, являются плоскости, полуоткрытые и открытые прямые и наклонные уступы, а также открытые, полуоткрытые и закрытые пазы.

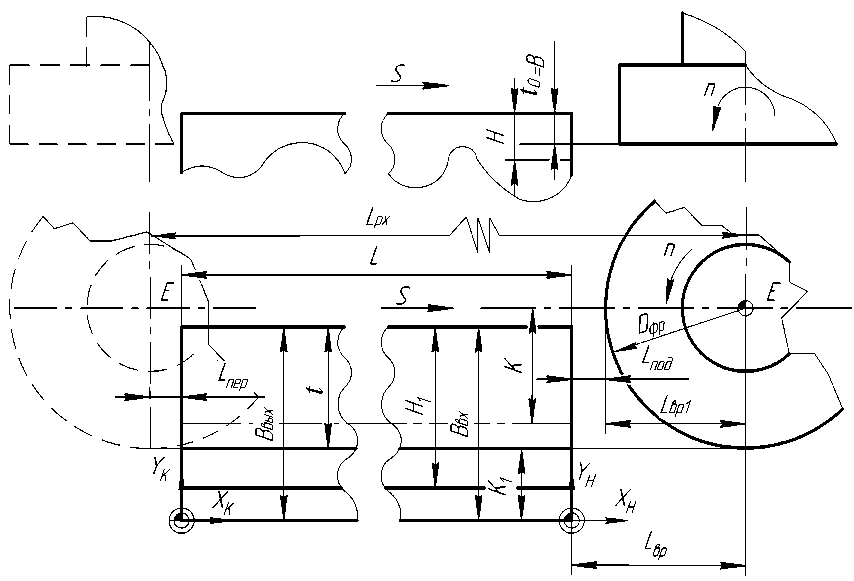

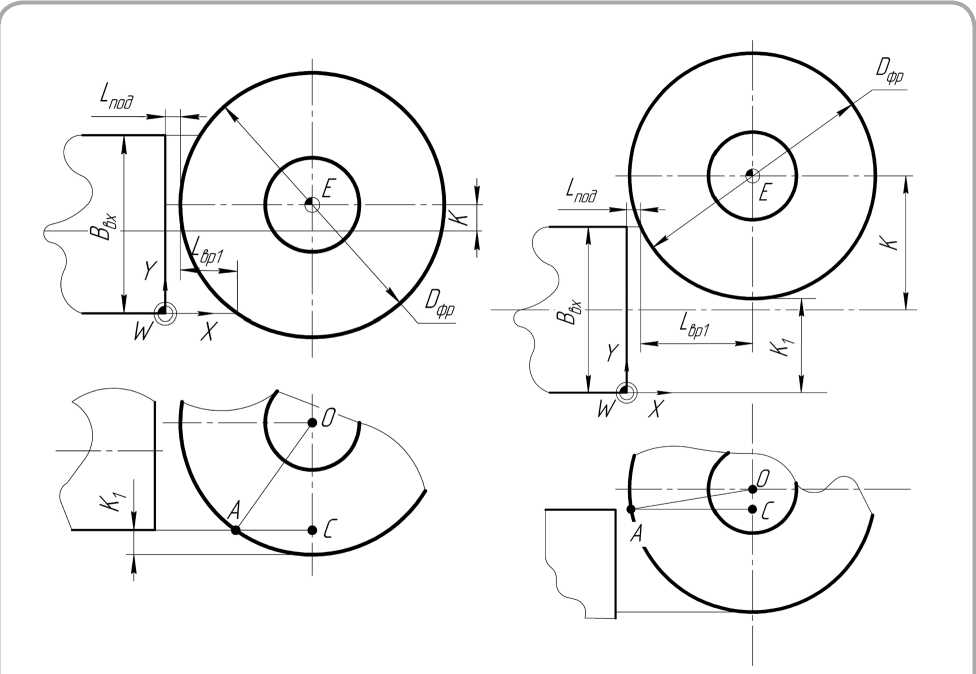

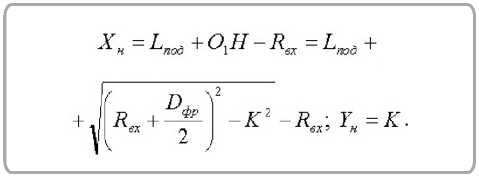

Построены общие расчётные схемы для определения длины рабочего хода инструмента Lðõ , величины врезания Lвр , а также координат начального ( Xí и Yí ) и конечного ( Xê и Y ê ) положения инструмента относительно системы координат заготовки (рисунок 2).

Показателями режима резания при обработке концевыми фрезами являются: глубина резания t, скорость подачи Sм (мм/мин) и частота вращения шпинделя n (об/мин). Глубина резания для всех видов фрез, кроме торцовых и шпоночных, измеряется в плоскости, перпендикулярной к оси фрезы. Важное значение при фрезеровании имеют такие технологические параметры, как ширина фрезерования B и глубина срезаемого слоя to. В справочниках и онлайн-калькуляторах обычно рекомендуются подачи Sz – на один зуб фрезы (при предварительной обработке) или So – на один оборот фрезы, а также скорость резания υ, м/мин. Все виды подач при фрезеровании связаны между собой следующими выражениями So = Sz·Z; Sм = n·So = n·Z·Sz, где z – число зубьев фрезы.

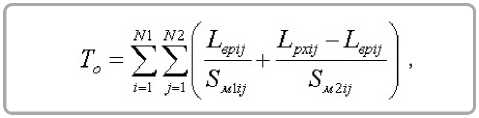

Так, на основании принятых обозначений можно определить затраты основного времени Tî на операцию:

Рисунок 2 – Общая расчетная схема для определения величин рабочего хода и врезания, а также координат начального и конечного положения фрезы при врезании и выходе по прямой перпендикулярно направления подачи

где Lврij – величина врезания на соответствующем проходе; Lрхij – величина рабочего хода на соответствующем проходе; Sм1ij – минутная подача при врезании на соответствующем проходе; Sм2ij – минутная подача при устойчивом резании на соответствующем проходе; N1 и N2 – числа проходов в соответствующих координатных направлениях.

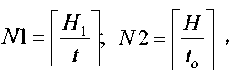

«Потолки значений» числа проходов (означает, что полученная величина округляется до ближайшего большего значения):

где H1 – припуск по оси Y ; t – глубина резания; H – припуск по оси Z ; to – глубина срезаемого слоя.

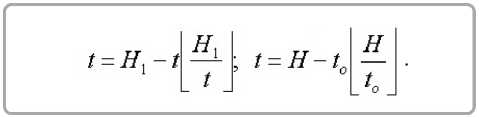

При расчетах рекомендуется скорректировать значение глубин таким образом, чтобы они были равны на всех проходах. Иначе на последнем проходе она будет меньше, чем на предыдущих. В этом случае глубины на последнем проходе:

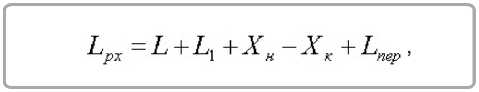

Длины рабочих ходов:

где L – расстояние между началами систем координат заготовки (при прямолинейной траектории совпадает с габаритным размером); L1 – длина траектории отличной от прямолинейной; Lïåð – длина перебега (принимается 2… 3 мм или отсутствует (в случае обработки полуоткрытых поверхностей)).

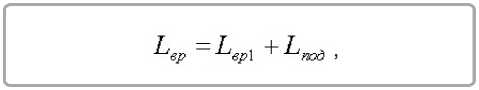

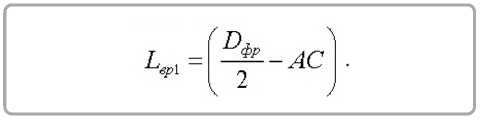

Для фрезерования концевыми фрезами величина врезания складывается из двух компонентов (рисунок 2):

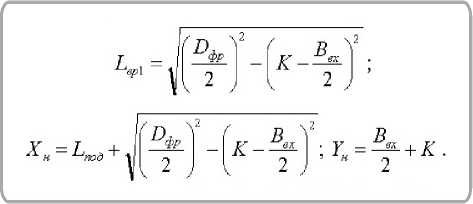

где Lвр1 – обусловлена отношением диаметра фрезы Dôð , ширины заготовки на входе Bвх (или радиуса Rвх ), симметричностью их расположения K и углом α ; Lпод – величина минимального безопасного подвода инструмента (принимается 2...3 мм ).

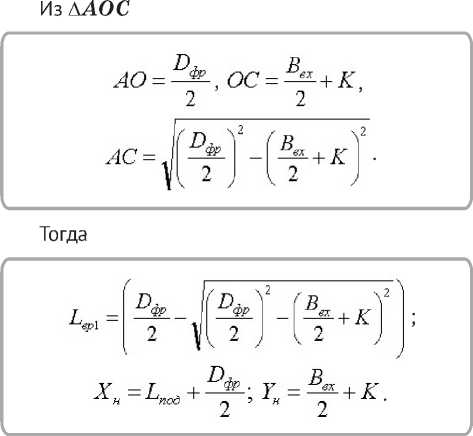

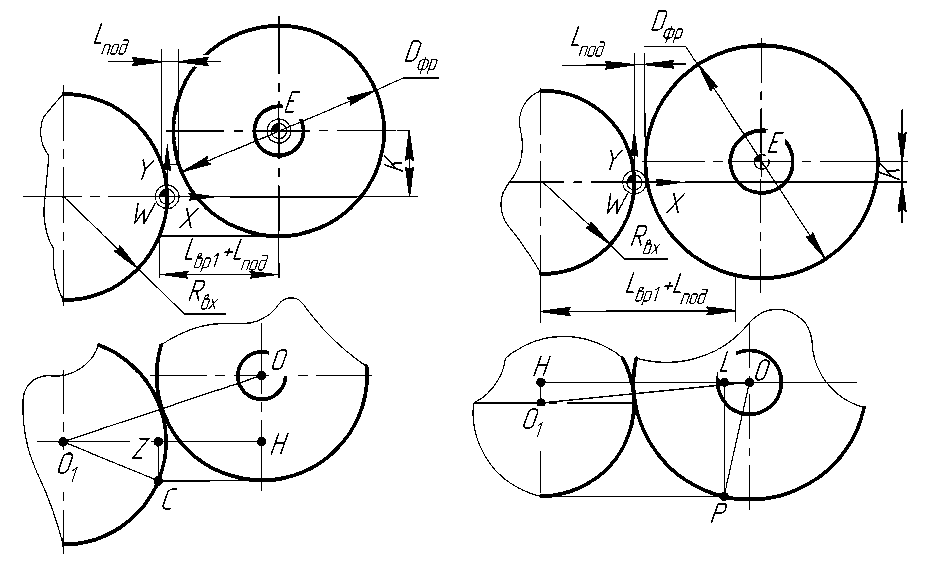

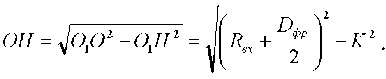

Установлено, что различные сочетания значений диаметра фрезы Dôð , ширины Bвх (радиуса Rвх ) заготовки, симметричности их расположения K и угла врезания α задают положения начал системы координат ( Xí , Yí ) инструмента относительно системы координат заготовки 15 различными способами. Эти способы определяют варианты схем для их определения, а также модели для расчета величин врезания. Так, при несимметричном врезании по прямой, если D ôð > B вх , D ôð /2 > B вх /2 + K , K ≤ B вх /2, K ≠ 0 и α = 90º (рисунок 3):

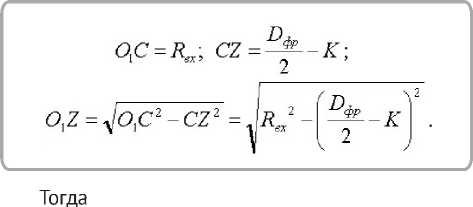

При несимметричном врезании по прямой, если Bвх/2 < Dôð ≤ Bвх, K > Bвх/2 и α = 90º (рисунок 3): Lвр1 = AC.

Рисунок 3 – Расчетные схемы для определения Lвр1 и координат ( Xí , Yí ) для некоторых вариантов несимметричного врезания концевой фрезой по прямой

Тогда

Из ∆ Î1CZ

г

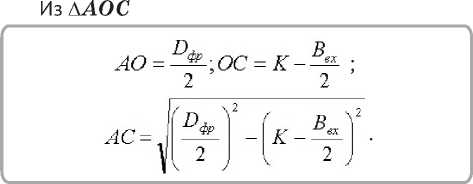

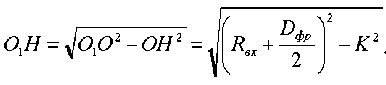

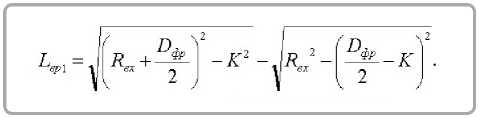

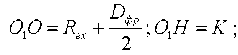

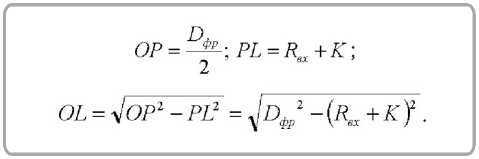

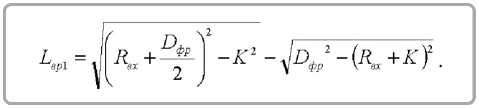

При несимметричном врезании по окружности, если Dôð > Rвх , Dôð /2 – K < Rвх , K ≠ 0 и α = 90º (рисунок 4): Lвр1 = Î1Í – Î1Z .

Из ∆ Î1OÍ

Op = R;?; \ ^ ;ОН = К ;

Рисунок 4 – Расчетные схемы для определения Lвр1 и координат ( Xí , Yí ) для некоторых вариантов несимметричного врезания концевой фрезой по окружности

При несимметричном врезании по окружности, если D ôð > R вх , D ôð – K > R вх , K ≠ 0 и α = 90º (рисунок 4): Lвр1 = OH – OL .

Из ∆ Î1OÍ

Из ∆ ÎPL

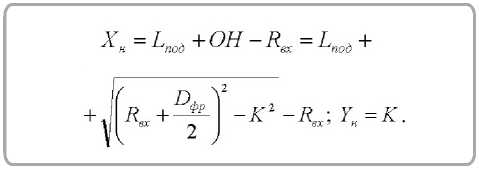

Тогда

Результаты моделирования приведены в таблицах 1 и 2.

Для определения координат конечных положений фрез также составлены расчетные схемы и составлены математические модели. Таким образом, определены возможные варианты сочетаний входов и выходов фрезы.

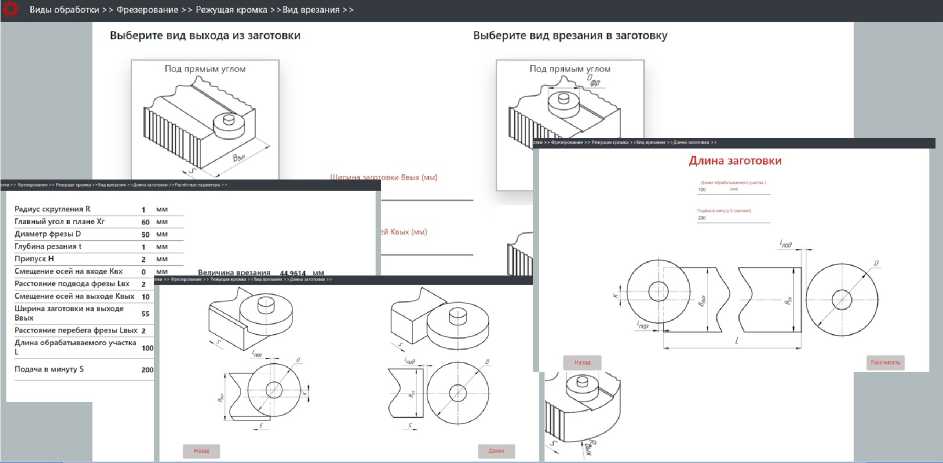

Предложенные методики, модели и алгоритмы позволили создать систему автоматизированного расчета и доказать их работоспособность (рисунок 5). Основной интерфейс приложения разработан с помощью языка гипертекстовой разметки HTML, для перехода между страницами используются ссылки, а для размещения картинок, текста и полей для ввода – блоки. Для визуального восприятия использовались таблицы

При работе с системой пользователь последовательно вводит информацию о геометрических параметрах заготовки на входе и выходе инструмента, смещении фрезы относительно плоскости симметрии, припусках и режимах резания, геометрических параметрах фрезы, а результатом работы являются координаты начального и конечного положения фрезы, величины врезания, рабочих ходов и основное (машинное) время обработки на участках врезания и устойчивого резания фрезы.

ВЫВОДЫ

На основе анализа условий врезания фрез и их геометрических параметров предложен подход к моделированию рациональных положений систем координат заготовки и инструмента в начальной и конечной точках траекторий резания, а также величин врезания инструментов при обработке концевыми фрезами, обеспечивающий минимальные значения длин врезания и рабочих ходов и, как следствие, снижение затрат на обработку.

Представление разработанных методик на языке алгебры логики и теории алгоритмов позволило создать систему автоматизированного расчета для определения ряда параметров раз-

Система прошла опытную эксплуатацию в учебном процессе кафедры технологии и оборудования машиностроительного производства учреждения образования «Витебский госу- дарственный технологический университет». Использование системы позволяет: снизить затраты на обработку плоских поверхностей концевыми фрезами из-за сокращения основного (машинного) времени за счет минимизации величин рабочих ходов фрез; повысить срок службы и период стойкости фрезы за счет

Рисунок 5 – Интерфейсы программного обеспечения системы поддержки принятия решений

назначения рекомендованных производителями инструмента щадящих режимов резания на участке динамических нагрузок при врезании фрезы; улучшить показатели качества поверхности на участке врезания инструмента.

Разработки могут использоваться в проектных бюро машиностроительных предприятий при размерной настройке универсальных фре- зерных станков и проектировании их наладок, разработке управляющих программ для станков с ЧПУ фрезерной группы; в организациях, специализирующихся на разработке систем автоматизированного проектирования для разработки и совершенствования CAM-систем; в учебном процессе для подготовки специалистов в области технологии машиностроения.

Список литературы Система автоматизированного расчета параметров размерной настройки концевых фрез для обработки плоских поверхностей на станках с ЧПУ

- Режимы резания Sandvik coromant (2021), режим доступа: https://www.sandvik.coromant.com/ru-ru/products/Pages/toolguide.aspx, (дата доступа: 26.03.2021).

- Калькулятор для расчета режимов резания Walter (2021), режим доступа: https://www.walter-tools.com/ru-ru/press/media-portal/apps/tools-more/pages/default.aspx, (дата доступа: 26.03.2021).

- Бортс, А. (2020), В приоритете разработчика – повышение эффективности программирования обработки на станках с ЧПУ. Что нового в MasterСam 2021, CAD/CAM/CAE Observer, 2020, № 4 (136), C. 58–63.

- Павлов, С. А. (2015), Возможности и преимущества системы T-FLEX ЧПУ, Автоматизация в промышленности, 2015, № 5, С. 63–65.

- Зинченко, Д. С. (2015), Решение проблемы обработки на станках с ЧПУ при помощи CAD/CAM/CAPP системы ADEM, Станкоинструмент, 2015, № 1, С. 58–63.

- Щёкин, А. В., Трибушинин, И. Н., Фомин, В. П. (2021), Экспресс-расчет технологических затрат на обработку детали в cam-приложении для КОМПАС-3D, СТИН, 2021, № 4, С. 15–18.

- Гусев, В. Г., Савина, Е. С. (2018), Проектирование процессов обработки сложных пространственных поверхностей на станках с ЧПУ в САМ-системе ESPRIT, Вестник машиностроения, 2018, № 7, С. 19–22.

- Евченко, К. Г., Маслов, Д. А., Пинчук, А. В., Таликин, С. А. (2013), Стратегия Vortex и технология оптимизации Machinedna от компании DELCAM – новые возможности для повышения производительности фрезерной обработки, Автоматизация в промышленности, 2013, № 5, С. 20–22.

- Курдюмова, Т. И., Тихомиров, В. А. (2016), Применение CAM системы NX для разработки управляющей программы фрезерования детали, Материалы 46-й научно-технической конференции ФГБОУ ВО «КнАГТУ», Комсомольск на Амуре, 2016, С. 326–328.

- Долматовский, Г. А. (1962), Справочник технолога по обработке металлов резанием, Москва, 1228 с.

- Дальский, А. М., Косилова, А. Г., Мещеряков, Р. К., Суслов, А. Г. (2001), Справочник технолога-машиностроителя, Т. 2, Москва, 941 с.

- Беляков, Н. В., Горохов, В. А. (2021), Современные тенденции развития оборудования и инструмента для изготовления деталей машин, Витебск, 639 с.