Система электропривода стана прокатки труб ПАО «ЧТПЗ»

Автор: Максимов Никита Максимович, Савостеенко Никита Вадимович, Кушнарев Виктор Александрович, Хрюкин Дмитрий Юрьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электротехнические комплексы и системы

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

Актуальностью представленной работы является увеличение быстродействия в работе стана холодной прокатки труб для возможного увеличения технико-экономических показателей. В качестве опытной установки принято решение взять стан ХПТ-450 (ПАО «Челябинский трубопрокатный завод»), быстродействие которого было увеличено до 30 % путем внедрения энергоэффектвного оборудования. Проведенный анализ цикловой автоматики показал, что время работы электропривода составляет около 30 %, что позволяет дать оценку технико-экономическим показателям. Ввиду этого было принято решение исключить из механической силовой цепи угловой редуктор, что в свою очередь упрощает механическую часть системы. Однако уменьшение передаточного числа редуктора приводит к увеличению динамической нагрузки на вал электродвигателя. Проведен анализ работы технологического процесса с помощью методики синтеза силовой части электропривода. Метод включает в себя несколько этапом анализа: определение траектории движения, параметров электрооборудования, выбор структуры, а также параметров корректирующих связей. Данный метод позволяет дать полную оценку работе электропривода. В результате определены корректирующие данные контуров управления скорости, положения и момента. В заключение был проведен технико-экономический анализ от внедрения представленной методики. Результаты показали положительный эффект не только в увеличении быстродействия работы на 80 %, но и в росте экономического эффекта в позитивном направлении.

Быстродействие, стан холодной прокатки, энергоэффективность, технико-экономический анализ

Короткий адрес: https://sciup.org/147238380

IDR: 147238380 | УДК: 62-83 | DOI: 10.14529/power220308

Текст научной статьи Система электропривода стана прокатки труб ПАО «ЧТПЗ»

В различных критически важных для экономики отраслях промышленности, таких как атомная и автомобильная или, например, вертолето-строение, массово применяются трубы со сверхтонкой стенкой различного ассортимента. Со стороны технологических и производственных процессов указанных отраслей промышленности предъявляются повышенные требования к качеству изготовления таких труб. Одним из главных критериев оценивания качества изготовления тонкостенных труб является степень варьирования толщины. Трубы со сверхтонкой стенкой получают только с использованием станов холодной прокатки (ХПТ). Прошивные станы горячего проката позволяют получать трубы с примерно вдвое большей толщиной стенки.

Установленный на производственных мощностях ПАО «Челябинский трубопрокатный завод» прокатный стан холодного проката труб (ХПТ-450), включает в себя ряд ответственных механизмов:

-

- главный возвратно-поступательный электропривод;

-

- приводы подачи труб;

-

- приводы подачи оправок;

-

- электропривод поворота трубы;

-

- электроприводы вспомогательных механизмов [1].

Прокатываемая труба является звеном многосвязной системы, включающей в себя все вышеперечисленные устройства, работающие совместно.

В течение всего срока эксплуатации стана происходит непрерывная модернизация и реконструкция всех ответственных механизмов, входящих в его состав, с соответствующим повышением эксплуатационных, технологических, качественных и экономических показателей.

Модернизация была реализована в несколько этапов. На первом этапе была поставлена задача увеличения производительности при повышении качества прокатки. В ходе проведенных работ удалось показатель производительности увеличить на 30 %, при этом качество прокатываемых труб улучшилось на 15 % по показателю разнотолщин-ности, что позволило сэкономить за год эксплуатации более 150 млн руб.

Второй этап реконструкции стана ХПТ-450 заключается в решении задачи замены системы электропривода поворота трубы [1]. В ходе решения этой задачи выполняются следующие работы:

-

- замена устаревшего электрооборудования;

-

- повышение надежности механической передачи.

Кинематическая схема существующей механической передачи включает в свой состав два цилиндрических и один конический редукторы.

Для такой схемы можно выделить следующие недостатки:

-

- пониженная надежность механической части и всей системы электропривода в целом;

-

- повышенные механические потери;

-

- большие эксплуатационные затраты на обслуживание и ремонт.

При отказе от существующей сложной комбинации редукторов необходимо выполнить новый расчет и выбор общего передаточного отношения, базируясь на методах выбора оптимального значения передаточного числа по критерию максимального быстродействия электропривода. Соответственно, после этого расчета необходимо дополнительно уточнить установленную мощность электромеханического преобразователя.

Опираясь на вышеизложенное, можно быть уверенным, что научно-техническая задача разработки методов и алгоритмов выбора оборудования для систем электропривода механизмов поворота трубопрокатного стана холодного проката (на примере стана ХПТ-450) является актуальной.

Постановка задачи исследования

При вводе в эксплуатацию стана холодной прокатки труб ХПТ-450 после строительства в 1970-х гг. имел следующие особенности.

-

1. Поворотный механизм приводился в движение от нерегулируемого электропривода.

-

2. В качестве устройства для изменения рабочей скорости механизма применялись редукторы.

Впервые регулируемый электропривод для поворотного механизма на прокатном стане был предложен в 1980-х гг. Стоит отметить, что механические элементы системы остались не затронутыми. На данном этапе модернизации системы были проведены работы по оптимизации системы управления по критерию точности позиционирования, что позволило обеспечить показатель быстродействия контура по положению не более 500 мс, малый показатель обусловлен наличием упругих звеньев, что приводит к колебательным процессам в канале управления.

Известно [2], что амплитуду колебательных процессов можно снизить путем выбора соответствующего значения передаточного числа редуктора, однако в этом случае будут увеличиваться нагрузочные моменты на валу, что влияет на установленную мощность электродвигателя в сторону увеличения соответственно его массогабаритных параметров и динамических моментов нагрузки. Данное обстоятельство значительно осложняет оптимизацию силового механо- и электрооборудования, а также синтез системы управления объекта, к примеру, коэффициент передачи механического преобразователя оказывает влияние на параметры контуров управления, что очень важно для позиционного электропривода.

На дальнейших этапах необходимо оценить эффект на технико-экономические показатели от внедрения предлагаемых решений, это обусловлено тем, что электропривод поворотного механизма занимает не более 30 % от всего технологического процесса прокатки, что составляет существенные энергетические затраты.

Синтез параметров силовых установок

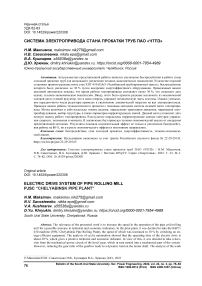

На данном этапе была разработана математическая модель электропривода механизма поворо- та стана ХПТ на базе простейших структурных схем (рис. 1). Математическая модель электропривода выполнена по подчиненной системе управления и включает в себя следующие контуры регулирования: контур I регулирования скорости с частотой среза «1, включающий в себя внутренний контур регулирования момента KКРМ; контур II с частотой среза «2, учитывающий, что соединение вала электродвигателя и рабочего механизма JРО не является абсолютно жестким C1; контур III с частотой среза щ3, который учитывает влияние рабочего органа на электромеханический преобразователь через редуктор с коэффициентом передачи j; контур регулирования электродвигателя по положению с датчиком положения KДП и корректирующим последовательным звеном WРП по положению электродвигателя.

Частоты среза характеризуют быстродействие каждого из контуров соответственно. При щ 2 > « 1 резонансный максимум на результирующей АЧХ объекта за счет колебательного характера контура II можно существенно снизить, варьируя параметры механической передачи j . В [2] указано, что для высокоточных электроприводов коэффициент механической передачи j следует выбирать по критерию наименьшего значения запасенной кинетической энергии на выходном валу, однако при расчете необходимо учитывать влияние передаточного числа на параметры контуров регулирования.

Коэффициент передачи, как показал расчет по критерию минимума колебательности, можно уменьшить с 8 до 4 за счет упрощения механики, т. е. отказа от углового редуктора, что требует дополнительной проверки двигателя на перегрев.

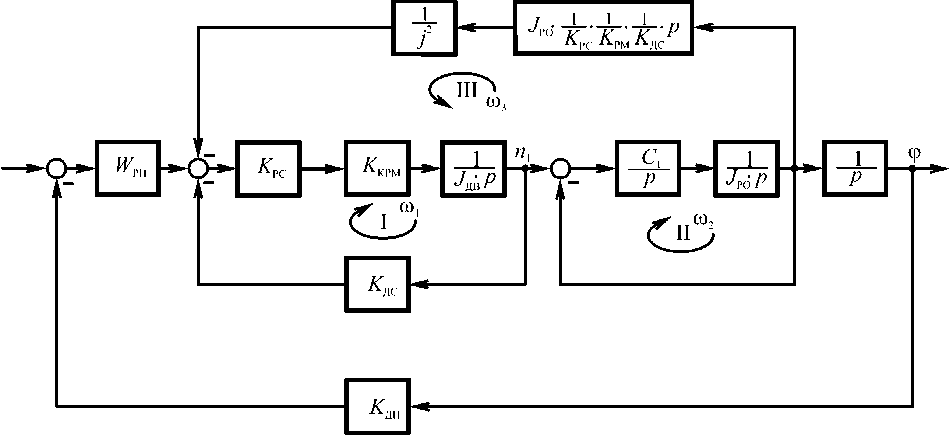

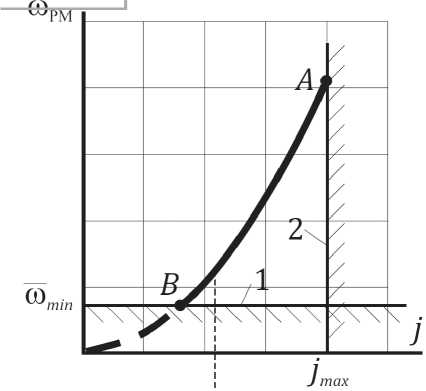

Для пояснения порядка выбора передаточного числа редуктора необходимо воспользоваться графиками, представленными на рис. 2 и 3.

Рис. 1. Структурная схема электропривода механизма поворота стана ХПТ

Fig. 1. Structural diagram of the electric drive of the turning mechanism of the cold rolling mill

Рис. 2. Отношение полосы пропускания контура регулирования от передаточного числа редуктора Fig. 2. The ratio of the bandwidth of the control loop from the gear ratio of the gearbox

Рис. 3. Зависимость действующего значения крутящего момента М СР.КВ от значения передаточного числа редуктора

Fig. 3. Dependence of the actual value of the torque М СР.КВ on the value of the gear ratio of the gearbox

На рис. 2 показано влияние передаточного числа редуктора на величину амплитуды резонансного максимума, что описывается кривой В – А (см. рис. 2). Предел передаточного числа редуктора ограничивается кривой 2. Кривая 1 ограничивает амплитуду резонансного максимума снизу. Как видно из графика, максимальное и минимальное значения амплитуды резонансного максимума находятся в диапазоне А – В .

На рис. 3 кривая C – D изображает зависимость среднеквадратичного момента двигателя М СР.КВ , эквивалентного величине нагреву двигателя, от передаточного числа редуктора [1].

Как видно из рис. 3, функция среднеквадратичного момента М СР.КВ носит экстремальный характер и имеет ограничение по перегреву двигателя (кривая 3) и передаточному числу редуктора j . На полученной зависимости точка C соответствует безопасному уровню нагрева двигателя, причем при этом же значении передаточного числа редуктора j удается снизить величину резонансного максимума на 130 % от установившегося значения регулируемой координаты [1]. Увеличение мощности двигателя в 2 раза позволяет полностью компенсировать резонансный максимум (точка В , рис. 2).

Исходя из полученных зависимостей, передаточное число механического преобразователя было выбрано таким образом, что приходится завышать установленную мощность двигателя в 2 раза. Разрабатываемый электродвигатель, однако, имел сопоставимые динамические нагрузки по сравнению с установленным ранее, это обусловлено: во-первых, различием в номинальной частоте вращения двигателей; во-вторых, применением новых облегченных материалов для изоляции обмоток. В ином случае увеличение мощности двигателя в 2 раза требует пересчета номинальных параметров в связи со значительным увеличением нагрузки на валу.

Синтез силовой части электропривода и системы управления

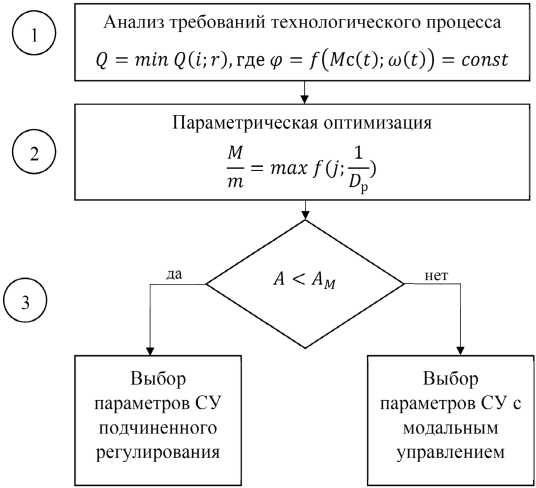

Приведенные выше зависимости и показатели позволяют определить алгоритм оптимизации и проектирования электроприводов металлургического производства и их систем управления, который показан на рис. 4.

Для объектов многомассовых систем обычно рекомендуется использовать конструкции, основанные на модальном управлении, с целью уменьшения резонансных максимумов. Но в ряде случаев высокая эффективность управления в двухмассовых системах может быть достигнута при использовании обычных многоконтурных схем с подчиненным регулированием переменных. Рассмотрим более подробно каждый этап оптимизации позиционных электроприводов и их систем управления [1].

На первом этапе (этап 1, рис. 4) методами вариационного исчисления определяется оптимальная траектория движения ω( t ) . Из [3] известно, что оптимальная траектория движения соответствует наименьшим электрическим потерям, что определяется по формуле

Q = min Q ( i ; r ) .

фЕ ф

Здесь в качестве исходных данных задаются следующие параметры:

i – фазный ток обмоток;

r – активное сопротивление обмоток;

ф = f ( М С ( t ) ; o ( t ) ) = const - угол вращения механизма поворота определяющий траекторию движения m ( t ) .

Поставленная задача сводится к вычислению точки пересечения двух зависимостей, соответствующей оптимальному значению, то есть задача является изопериметрической и решается применением численных методов.

Рис. 4. Обобщенный алгоритм выбора силовых элементов регулируемых электроприводов положения Fig. 4. Generalized algorithm for selecting power elements of adjustable position electric drives

Любое изменение скорости вращения механизма поворота приводит к большим динамическим нагрузкам и нелинейности графика расчетной функции. Таким образом, для расчета удобнее непрерывный график функции разбить на множество кусочно-линейных участков и к каждому предъявить ограничения по максимально допустимым моменту, скорости и току. В связи с тяжелыми условиями пуска двигателя, когда двигателю необходимо преодолеть значительные моменты инерции системы «электродвигатель – рабочий механизм», расчеты показали, что наилучший по- казатель двигателя по нагреву в этом случае дос- тигается, когда время переходного процесса пуска будет в 2 раза больше времени торможения.

На втором этапе предлагается синтез опти- мальных параметров силового механо- и электрооборудования (этап 2, рис. 4). Для решения поставленной задачи при проектировании электромеханического и механического преобразователей по критерию наибольшего удельного пока- зателя электромагнитного момента машины

( 1 ^ j ;d"

V D p 7

M

— = max f m

определяются соотношения

длины активной части машины к ее диаметру l Dр и коэффициент передачи механического преобразователя j.

Подбор передаточного числа редуктора был описан в статье выше, а соотношение размеров электрической машины l Dр подбирается на осно- вании давно изученных методик проектирования, хотя стоит отметить, что для позиционных электро- приводов с повторно-кратковременными режимами работы подбор данных параметров необходимо осуществлять индивидуально по критерию минимальных динамических нагрузок. Здесь в качестве электромеханического преобразователя предлагается обратить внимание на синхронные реактивные двигатели с цельным валом из-за особенностей конструкции («холодный ротор»), что существенно увеличивает крутильную жесткость системы и позволяет увеличить соотношение l Dр до 4.

На заключительном этапе предлагается синтез системы управления электропривода (этап 3, рис. 4), который удобнее проводить оценкой частотных характеристик системы «электродвигатель – рабочий орган». Здесь, во-первых, методом частотной идентификации необходимо определить параметры объектов регулирования и динамические особенности системы «электропривод – рабочий орган», во-вторых, с помощью аплитудно-частотных характеристик рассчитать параметры последовательных корректирующих звеньев для обеспечения наилучшего быстродействия системы.

Для решения поставленных задач необходимо определить значение резонансных максимумов системы [4] и выявить способы их минимизации. Как было описано выше, ограничить резонансные максимумы можно за счет подбора параметров механического преобразователя, в этом случае максимальное быстродействие системы будет достигаться при классической подчиненной системе управления путем подбора параметров корректирующего последовательного устройства по правилу технического оптимума [5, 6].

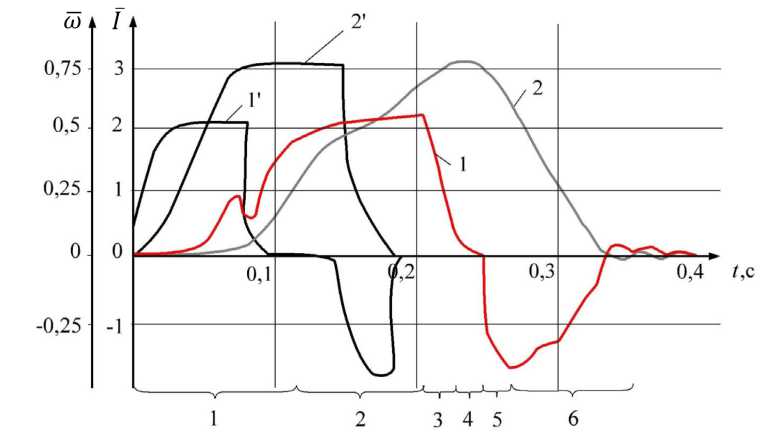

Рис. 5. Осциллограммы тока (1) и скорости (2) в исходной системе и осциллограммы тока (1'), скорости (2') после модернизации объекта

Fig. 5. Oscillograms of current (1) and speed (2) in the original system and oscillograms of current (1'), speed (2') after the modernization of the object

В случае, если путем подбора оптимального передаточного числа редуктора обеспечить максимальное быстродействие не удается, переходят к системам с модальным управлением (этап 3, рис. 3). Для обеспечения наилучших показателей данной системы управления необходима постоянная точная оценка текущих параметров, заложенных в математическую модель объекта регулирования (наблюдатель). Наиболее сложным измеряемым показателем, в отличие от электрических показателей или скорости вращения, являются упругие связи элементов системы «электродвигатель – рабочий орган», следовательно, для оценки параметров наблюдателя и настройки системы управления целесообразным является применение описанных выше частотных методов.

Для оценки адекватности предложенных методов оптимизации параметров электропривода и системы управления на рис. 5 приводятся экспериментальные осциллограммы (тока (1) и скорости (2)) при работе привода поворотного механизма трубы до проведенной модернизации (кривые 1 и 2) и после внедрения предложенного комплекса «электродвигатель – редуктор» (1' и 2'). Сравнительный анализ осциллограмм показывает, что за счет модернизации увеличилась точность позиционирования угла поворота вала двигателя и его частота вращения, что практически вдвое повысило производительность прокатного стана.

Расчет технико-экономических показателей возможного экономического эффекта от внедрения электропривода в стане ХПТ-450 цеха № 5 ПАО «Челябинский трубопрокатный завод» проводился методами прямого счета. Для этого после настройки системы электропривода в течение рабочей смены измерялись системные параметры, рассчитывалось энергопотребление системы, а затем эти данные экстраполировались на рабочий год. Расчет показал, что с учетом общих затрат (переменных затрат на электроэнергию и материалы, а также постоянных затрат на содержание цеха) возможный годовой эффект от внедрения регулируемого электропривода переменного тока составит около 250 млн руб. [1].

Выводы

Оказалось, что выбор оптимальных параметров силовых элементов электропривода положения должен основываться на критерии максимальной скорости, что позволяет повысить общую производительность изготовления сверхтонкой стенки трубы. Показано, что за счет конечной жесткости передачи между двигателем и рабочим органом амплитуда собственных колебаний может быть ограничена соответствующим выбором передаточного отношения. Параметры исполнительных механизмов для цепей управления электромагнитным моментом, скоростью и положением определяются классическими методами частотного анализа и синтеза. Анализ переходных кривых показал, что скорость вращения электропривода увеличилась примерно на 80 %, а общая производительность мельницы улучшилась на 15–20 %. Ожидаемый годовой экономический эффект от принятых технических решений составляет около 250 млн руб.

Список литературы Система электропривода стана прокатки труб ПАО «ЧТПЗ»

- Белых И.А., Григорьев М.А. Электропривод поворота трубы стана холодной прокатки труб ПАО "Челябинский трубопрокатный завод" // Электротехника. 2019. № 5. С. 15-20.

- Усынин Ю.С. Системы управления электроприводом: учеб. Челябинск: Изд-во ЮУрГУ, 2004. 328 с.

- Белых И.А., Григорьев М.А., Белоусов Е.В. Система управления электроприводом подачи стана холодной прокатки труб // Электротехника. 2017. № 4. С. 22-25.

- Феофилов С.В., Козырь А.В. Периодические процессы в релейных автоколебательных системах с цифровым управлением // Известия Тульского государственного университета. Технические науки. 2018. № 6. С. 135-147.

- Фалдин Н.В., Моржов А.Б. Автоколебания в релейных системах с кусочно-линейными объектами управления // Мехатроника, автоматизация, управление. 2007. № 2. С. 2-9.

- Повышение эффективности систем управления электрическими режимами электродуговых печей за счет применения адаптивного регулятора импеданса / А.А. Николаев, П.Г. Тулупов, О.С. Малахов, С.С. Рыжевол // Вестник ЮУрГУ. Серия "Энергетика". 2021. Т. 21, № 4. С. 82-93.