Система привода щетки аэродромной уборочной машины с дроссельной синхронизацией работы гидромоторов

Автор: Рыбак Александр Тимофеевич, Мартыненко Александр Иванович, Устьянцев Михаил Валерьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (55) т.11, 2011 года.

Бесплатный доступ

Предлагается математическая модель, которая позволяет проводить теоретические исследования системы привода щетки аэродромной уборочной машины, оснащенной синхронной гидравлической системой на базе мембранного дроссельного делителя потока.

Аэродромная уборочная машина, синхронная гидравлическая система, мембранный дроссельный делитель потока

Короткий адрес: https://sciup.org/14249579

IDR: 14249579 | УДК: 625.768.5:531.3

Текст научной статьи Система привода щетки аэродромной уборочной машины с дроссельной синхронизацией работы гидромоторов

Введение. Аэродромная уборочная машина, общий вид которой приведен на рис. 1, предназначена для очистки ото льда и снега взлетно-посадочных полос и рулежных дорожек аэродромов.

Рис. 1. Внешний вид аэродромной уборочной машины ДЭ-224А

Схема системы привода щетки уборочной машины изображена на рис. 2. Она включает дизельный двигатель внутреннего сгорания (ДВС), гидравлические насосы Н1 и Н2, установленные на одном валу с возможностью параллельной работы в системе, два одинаковых гидромотора М1 и М2, также включенных параллельно и приводящих в движение вал барабанного щеточного устройства (далее – барабан) через цепные передачи Ц1 и Ц2.

Механическая система включает машину, состоящую из тягача и шарнирно присоединенного к нему полуприцепа. Впереди тягача установлен снегоочистительный отвал для предварительной очистки покрытия от снега. На полуприцепе машины расположен параллелограмный механизм с вращающимся барабаном щеточного устройства, производящего окончательную зачистку поверхности аэродрома от снега. Барабан закреплен на заднем звене параллелограмного механизма, опирающегося на пневматические колеса, которые обеспечивают копирование аэродромного покрытия.

Рис. 2. Расчетная схема системы привода щетки уборочной машины

Постановка задачи исследования. Проведенные ранее исследования аэродромной уборочной машины показали, что механическая

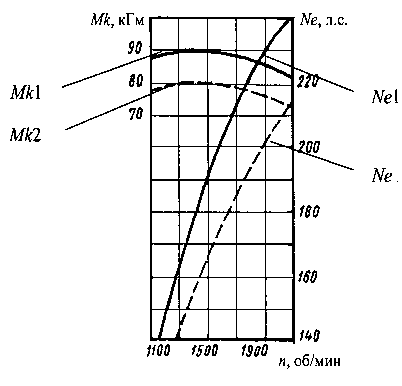

Рис. 3. Механические характеристики ДВС ЯМЗ-238 (линии Mk 1 и Ne 1) и ЯМЗ-238А (линии Mk 2 и Ne 2)

система машины не оказывает существенного влияния на работу системы привода щетки [1]. В результате исследований были также получены оптимальные параметры системы привода щетки, обеспечивающие ее работу в наиболее экономичном режиме – с минимальным расходом горючего на единицу полезной работы [2].

Также выявлена целесообразность применения дроссельной синхронизации работы гидравлических моторов в системе привода щетки. Целью настоящей работы является разработка математической модели, которая позволила бы проводить теоретические исследования системы привода щетки аэродромной уборочной машины, оснащенной синхронной гидравлической системой на базе мембранного дроссельного делителя потока.

Математическая модель системы привода щетки. В качестве источника энергии рассматриваемой системы привода используется дизельный двигатель внутреннего сгорания ЯМЗ-238А. В математической модели опишем его работу через механические характеристики [3] изображенные на рис. 3.

Для удобства использования характеристик двигателя в математической модели, применяя соответствующие компьютерные программы, запишем в виде полиномов:

Ne1: - 2,447 - 10 —5 • Ne 1 3 + 6,867 • 10 - 3 • Ne 12 + 0,591 - Ne1 - 27,504 = 0;

Ne 2: - 1,381 - 10-5 • Ne 2 3 + 5,029 - 10 — 3 • Ne 2 2 + 0,169 • Ne 2 + 24,122 = 0;

Mk 1: 4,192•Ю-6 • Mk 1 3 - 3,321 • 10 - 3 • Mk 12 - 0,709 • Mk 1 + 123,242 = 0;

Mk 2: 3,209 • 10-6 • Mk 2 3 - 2,8 86 • 10 - 3 • Mk 22 + 0,648 • Mk 2 + 118,625 = 0.

Вал насосов напрямую связан с валом ДВС, а потому можно записать, что

ωН = ωДВС , где ωН и ωДВС – угловые скорости вращения общего вала насосов и вала ДВС соответственно. При этом

^ двс = ( М ДВС - М Н1 - М Н2 - М тр ) ,

Jпр.Н где Jпр.Н – приведенные к валу ДВС моменты инерции насосов и других вращающихся элементов; МДВС, МН1 и МН2 – крутящий момент, создаваемый ДВС, и моменты сопротивления вращению вала со стороны роторов гидронасосов Н1 и Н2 соответственно; Мтр – момент сопротивления сил трения.

Моделирование гидравлической системы привода щетки произведем, используя методологию, основанную на применении объемной жесткости системы гидравлического привода [4]. Для этого разделим всю гидравлическую систему привода условными точками на участки (рис. 2), для каждого из которых будет выполняться условие dp; = Cпр^Q.x ^Q,ых), dt где dpi – приращение давления в i-й точке рассматриваемой гидравлической системы за время dt; Спр – коэффициент приведенной объемной жесткости соответствующего участка гидравлической системы, определяемый с учетом сжимаемости рабочей жидкости и деформации механических элементов системы [5]; ΣQвх – сумма всех расходов рабочей жидкости, поступающих в рассматриваемый объем системы за время dt; ΣQвых – сумма всех расходов рабочей жидкости, отводимых из рассматриваемого объема системы за то же время;

Определим изменение давления в гидросистеме во время переходного процесса, принимая за время ( t = 0) момент начала переключения распределителя Р2 из режима перелива в рабочее положение. В этом случае площади живых сечений каналов распределителя можно определить по формулам:

Динамическая модель гидравлической системы будет описываться дифференциальными уравнениями:

Р 2 = C пр2 ( Q 1-2 - Q p1 ) ,

Р 4 = C пр4 ( Q h2 - Q КП2 - Q 4 - 5 р,-С ЛО pt-Qa л, Р 6 пр6 v аС-picP 2 6 -7-1; ,

Р 1 = C пр1 ( Q H1 - Q 1-2 - Q ^t ) ,

Р 3 = C пр3 ( Q p1 - Q 3 - 5 ) ,

Р5 = Cпр5 (Q4-5 + Q3-5 - Qp2) , где p1 –p6 – величина давления в соответствующих точках расчетной схемы; Спр1–Спр6 – коэффициенты приведенной объемной жесткости соответствующих участков расчетной схемы; QН1,2 – действительная подача соответствующих гидравлических насосов; QКП1,2 – расходы рабочей жидкости через соответствующие предохранительные клапаны; QР1 и QР2 – полные расходы рабочей жидкости через гидравлические распределители Р1 и Р2; QaсР2 – расход рабочей жидкости в канале ac распределителя Р2; Q1-2, Q3-5, Q4-5 и Q6-7 – расходы рабочей жидкости на соответствующих участках гидравлической системы.

Динамика работы синхронной системы привода щетки на базе дроссельного делителя потока мембранного типа с переменными гидравлическими сопротивлениями типа плоский клапан может быть описана с использованием той же методологии [6].

Приращение давления рабочей жидкости в различных точках делителя потока по мере ее продвижения определим по уравнениям:

p 7 = с пр7 ( Q 6 - 7 - Q i - Q 2 ) ;

p 8,9 = C пр8,9( Q 7 - 87 - 9 + Q o6b1,2 - Q ч1,2 ) ;

Р 10Д1 = C пр10,11 ( Q ч1,2 ± Q м.э1,2 - Q ре г 1, ) ;

p 12,13 = C пр12,13( ± Q o6b1,2 + Q M31,2 ) ;

p 14.15 C пр14,15( Q per1,2 Q вых.1,2 + Q шт ± Q oTe ) ;

p i6,17 = C пр16,17( Q вых.1,2 - Q 16-18,17-19 ) ;

p 18,19 = C пр18,19( Q 16-18,17-19 - Q М1,М2 ) ;

p20,21 = Cпр20,21(QM1,M2 - Q20-22,21-22) , где p7 –p21 - величина давления в соответствующих точках расчетной схемы; Спр7–Спр21 – коэффициенты приведенной объемной жесткости соответствующих участков расчетной схемы; Q1,2 – действительные расходы рабочей жидкости в соответствующих ветвях дроссельного делителя потока ДП; Qобв1,2 – расходы рабочей жидкости через обводные каналы соответствующих ветвей ДП, вызванные перемещением его регулирующего элемента; Qч1,2 – расходы рабочей жидкости через соответствующие чувствительные элементы, делителя потока;

Q м.э1,2 – расходы рабочей жидкости, вызываемые перемещением мембранных элементов соответствующих ветвей ДП; Q pег1,2 – расходы рабочей жидкости через переменные сопротивления регулятора соответствующих ветвей ДП; Q вых.1,2 – расходы рабочей жидкости через выходные каналы соответствующих ветвей ДП; Q шт – расход рабочей жидкости, вызванный движением толкателя (штока переменного сечения) регулятора; Q отв – расход рабочей жидкости, вызванный перемещением мембранных элементов регулятора относительно соответствующих отверстий; Q М1 и Q М2 – полные расходы рабочей жидкости через гидравлические моторы М1 и М2; Q 7-8 , Q 7-9 , Q 16-18 , Q 17-19 , Q 20-22 и Q 21-22 , – расходы рабочей жидкости на соответствующих участках гидравлической системы.

Приращение давления рабочей жидкости в сливных магистралях гидравлической системы привода определятся по уравнениям:

p 22 = C пр22( Q 20 - 22 + Q 21 - 22 - Q 22 - 23 ) ;

p 23 = C пр23 ( Q 22 - 23 + Q М3 - QДР - Q 23 - 25 ) ;

p 24 = C пр24( Q слР2 - Q 24 - 25 ) ;

p 25 = C пр25 ( Q 23 - 25 + Q 24 - 25 - Q 25 - 26 ) ;

p 26 = C пр26 ( Q 25 - 26 + Q 29 - 26 - Q ec.H2 ) ;

p 27 = C пр27 ( Q ДР - Q Ф - Q 27 - 28 ) ;

P 28 C пр28( Q 27 — 28

—

Q КП4 ) ;

P29 Cпр29 (QKni + QKn2 + Qсл.Упр -Q29-26 ) , где p22–p29 – величина давления в соответствующих точках расчетной схемы; Спр22–Спр29 – коэффициенты приведенной объемной жесткости соответствующих участков расчетной схемы; QМ3 – расход рабочей жидкости через гидравлический мотор стеклоочистителя М3, QМ3 = 0; QКП4 – расход рабочей жидкости через предохранительный клапан КП4; Qвс.Н2 – расход рабочей жидкости всасываемой насосом Н2; QФ и QДР – расходы рабочей жидкости через фильтр Ф и дроссель Др соответственно; Qсл.Упр – расход рабочей жидкости в сливной системе управления гидравлическими цилиндрами, Qсл.Упр = 0; Q22-23, Q23-25, Q24-25, Q25-26, Q27-28 и Q29-26, – расходы рабочей жидкости на соответствующих участках гидравлической системы; Qсл.Р2 – полный расход рабочей жидкости на сливе гидрораспределителя Р2 .

Расходы рабочей жидкости через местные гидравлические сопротивления, входящие в уравнения расчета приращения давлений, определим с учетом свойств гидромагистралей и гидравлических аппаратов по формуле [7]

Q - РсопрFconp ^HPвх — Pвых Sign(Pвх — Pвых ) , где μсопр – коэффициент расхода соответствующего гидравлического сопротивления; Fсопр – пло- щадь живого сечения соответствующего гидравлического сопротивления; pвх и pвых – соответственно давление рабочей жидкости на входе и выходе рассчитываемого гидравлического сопротивления; ρ – плотность рабочей жидкости.

Потери давления на различных участках трубопровода гидравлической передачи можно определять по известной зависимости

A p тр = рЧ

l тр Q т 2 р d тр 4 F т 2 р

где Δ p тр – потеря давления на рассматриваемом участке трубопровода; d тр , l тр и F тр – диаметр, длина и площадь живого сечения рассматриваемого участка трубопровода соответственно; λ тр – коэффициент гидравлического трения трубопровода, который определяется с учетом режима течения жидкости и свойств трубопровода; Q тр – расход рабочей жидкости на рассматриваемом участке трубопровода.

Расход рабочей жидкости на участках трубопровода можно определить, выражая его из уравнения потерь давления, либо по расходному уравнению, при этом F сопр = F тр , а коэффициент расхода определяется как приведенный коэффициент расхода трубопровода (μ тр.пр ):

μ сопр

μ тр.пр

λ тр

l тр

T тр

Скорость движения регулирующего элемента делителя потока определим из уравнения его движения:

dv рег m рег dt

- ( ^ эф1.2 — ^ шт )( p 12 — P 13 ) + F UT ( p 14 — P 15 ) + F oтв ( p 15 — P 14 ) +

2 Fотв где Fшт – площадь поперечного сечения штока (толкателя) в его расширенной части;

Fотв и Fо.нар – площади дросселирующего кольца седла переменных гидравлических сопротивлений по внутреннему и наружному диаметрам соответственно; mрег и vрег – масса и ско- рость перемещения подвижной части регулирующего элемента ДДП (мембранные элементы совместно с штоком) соответственно.

Расходы рабочей жидкости через гидравлические машины, входящие в уравнения расчета приращения давлений, определяются с учетом свойств гидравлические машины по формулам

Q Д.М1,2 w M 1,2 ^ Зв1.1,2.1 ;

η о.М1,2

Q д.Н1,2 П о.Н1,2 w Н1,2 ^ ЦВС ;

Q BC.H2 = w Н2 ^ ДВС ;

П о.ГМ 1 ( 1 П о.ГМ.ном )

p ГМ

p ном.ГМ

где Qд.М1,2 – действительные расходы рабочей жидкости проходящие через гидромоторы М1 и М2; Qд.Н1,2 – действительные расходы рабочей жидкости проходящие через гидронасосы Н1 и Н2; wМ1,2 и wН1,2 – характерные объемы соответствующих гидромоторов и гидронасосов; ηо.М1,2 и ηо.Н1,2 – объемные коэффициенты полезного действия соответствующих гидромоторов и гидронасосов; ηо.ГМ – текущие значения объемных коэффициентов полезного действия соответствующей гидромашины; ηо.ГМ.ном – номинальные значения объемного коэффициентов полезного действия соответствующей гидромашины, принимаются равными объемным коэффициентам полезного действия гидромашины при номинальном давлении; pном.ГМ – номинальное давлении соответствующей гидромашины; pГМ – текущее значение перепада давления на соответствующей гидромашине; ωЗв1.1,2.1 – угловые скорости вращения звездочек 1.1. и 2.1, непосредственно установленных на валы соответствующих гидромоторов, скорости вращения которых определятся по уравнениям:

^^ М1 = у (М М 1 М Зв.1.1 ) ;

J пр.М1

М М1 = w М1 ( p 20 - Р 18 ) П м.М1 ;

1 ( 1

^в1.2 = "У Пц1 " МЗв1.1 - Мщ1.2

J пр.Зв.1.2 V iЦ.п

^^ ^2 = у ( М М 2 М Зв.2.1 ) ;

J пр.М2

М М 2 = w M2 ( p 21 - Р 19 ) П м.М2 ;

1 ( 1

^*^в2.2 = Пц2 " МЗв2.1 - Мщ2.2

J пр.Зв.2.2 V iЦ.п

МЩ = М+ ψωщ , где ωМ1,2 – угловые скорости вращения валов соответствующих гидромоторов; MМ1 и MМ2 – крутящие моменты, развиваемые соответствующими гидромоторами; MЗв.1.1 и MЗв.2.1 – моменты сопротивления вращению валов гидромоторов со стороны соответствующих звездочек; Jпр.М1,2 – моменты инерции вращающихся частей, приведенные к валам соответствующих гидромоторов; Jпр.Зв.1.2,2.2 – моменты инерции насосов вращающихся частей, приведенные к валам соответствующих звездочек; ηц.1,2 – коэффициенты полезного действия соответствующей цепных передач; Mщ.1.2,2.2 – моменты сопротивления вращению со стороны щетки, приведенные к валам звездочек 1.2 и 2.2; МЩ – полный момент сопротивления вращению щетки со стороны очищаемой поверхности; М – постоянная составляющая момента сопротивления вращению щетки; ψ – коэффициент пропорциональности, который определяет зависимость момента сопротивления вращению щетки со стороны очищаемой поверхности от скорости ее вращения, вычисляется экспериментально [8]; ωЗв1.2,2.2 – угловые скорости вращения звездочек 1.2. и 2.2, непосредственно установленных на валу барабана щеточного устройства.

Расход через предохранительный клапан определяется из условия:

если p КП ≤ p max.КП , то Q КП = 0 ;

если p КП > p тах.кп , то Q Kn = Q H oMXn Р К" Р m-ax КП ,

^p ном.КП где pmax.КП – давление настройки предохранительного клапана; Qном.КП – номинальный расход через предохранительный клапан; pКП – величина давления на входе соответствующего пре- дохранительного клапана; Δpном.КП – перепад давления на предохранительном клапане при номинальном расходе.

Определение параметров источника энергии (ДВС). После построения нагрузочной характеристики системы можно определить потребные параметры источника энергии, в нашем случае – ДВС. Соответствующие рассчитанным значениям ωм и Μм, величины угловой скорости враще- ния вала двигателя внутреннего сгорания (ДВС) ωДВС и необходимые для ее обеспечения крутя- щий момент и мощность ДВС МДВС и NДВС определим по формулам

M ДВС = p Н

W Н1 + w Н2

V П м.Н1 П м.Н2 .

N ДВС - M ДВС ® ДВС ,

η ДВС

где η м.Н1,2 – механический коэффициент полезного действия соответствующих насосов; η ДВС – коэффициент полезного действия ДВС.

Заключение. Предлагаемая модель системы привода аэродромной уборочной машины позволяет произвести ее динамический расчет с учетом взаимного влияния всех элементов системы (источника энергии, силового гидравлического привода и механической системы) друг на друга и осуществить подбор и оптимизацию их параметров.

Список литературы Система привода щетки аэродромной уборочной машины с дроссельной синхронизацией работы гидромоторов

- Жаров В.П. Динамическая модель гидромеханической системы аэродромной уборочной машины/В.П. Жаров. А.Т. Рыбак, А.В. Корчагин//Изв. вузов. Северо-Кавк. регион. Техн. науки. -2006. -№ 2. -С. 68-73.

- Артюнин А.И. Моделирование и оптимизация динамики аэродромной уборочной машины/А.И. Артюнин, В.П. Жаров, А.Т. Рыбак//Проблемы механики современных машин: материалы 3-й междунар. конф. -Улан-Удэ, 2006. -Т.3. -С. 130-136.

- Чернышев Г.Д. Двигатели ЯМЗ-236, ЯМЗ-238./Г.Д. Чернышев [и др.]. -М.: Машиностроение, 1968. -230 с.

- Рыбак А.Т. Совершенствование методики расчета систем приводов технологического оборудования/А.Т. Рыбак, И.В. Богуславский//Вестн. машиностроения. -2010. -№ 10. -С. 39-47.

- Богуславский И.В. Научно-методологические основы проектирования приводов технологических машин/И.В. Богуславский, А.Т. Рыбак, В.А. Чернавский. -Ростов н/Д: ИУИ АП, 2010. -276 с.

- Рыбак А.Т. Моделирование синхронной гидромеханической системы и анализ ее динамики/А.Т. Рыбак, В.П. Жаров//СТИН. -2007. -№ 2. -С. 6-10.

- Рыбак А.Т. Гидромеханические системы. Моделирование и расчет: монография/А.Т. Рыбак. -Ростов н/Д: Издательский центр ДГТУ, 2008. -145 с.

- Корчагин А.В. Динамика аэродромной уборочной машины: автореф. дис. … канд. техн. наук. -Ростов н/Д, 2007. -18 с.