СИСТЕМА ПРЯМОГО ЭКСПОНИРОВАНИЯ НА ОСНОВЕ ЖИДКОКРИСТАЛЛИЧЕСКОЙ МАТРИЦЫ

Автор: М. А. Коробков, В. Д. Зайкин, Е. С. Мареичев, О. В. Хомутская, Ф. В. Васильев

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Системный анализ приборов и измерительных методик

Статья в выпуске: 1, 2023 года.

Бесплатный доступ

Статья посвящена исследованию возможности использования жидкокристаллических (ЖК) матриц в качестве фотошаблонов для переноса проводящего рисунка на фоточувствительный материал с помощью ультрафиолетового (УФ) излучения при производстве печатных плат (ПП). В ходе исследования произведен анализ технологий экспонирования, используемых при производстве ПП. Разработана структурная схема системы прямого экспонирования c применением ЖК-матрицы и определены основные элементы ее конструкции. На основе монохромного ЖК-экрана PengJi PJ3D623V1 создан прототип установки, на котором проведен ряд экспериментов. В ходе проведения экспериментов уточнены следующие конструкционные параметры установки: тип рассеивателя (матовый), расстояние между рассеивателем и ЖК-матрицей (37 мм), длина волны источника УФ-излучения (365 нм). Также эксперименты позволили определить технологические характеристики операции экспонирования: необходимое время экспонирования для источников с различной длиной волны, минимально воспроизводимые размеры проводящего рисунка. Подтверждена возможность использования разработанной системы: успешно изготовлена ПП, соответствующая четвертому классу точности по ГОСТ Р 53429-2009 с минимальной шириной проводников и зазоров 0.2 мм (толщина слоя медной фольги: 35 мкм). Произведен анализ преимуществ и недостатков системы, на основе которого определена область возможного применения исследуемой технологии, а также перспективы ее развития.

Прямое экспонирование, процессы производства печатных плат, жидкокристаллический дисплей

Короткий адрес: https://sciup.org/142236953

IDR: 142236953 | УДК: 621.389

Текст статьи СИСТЕМА ПРЯМОГО ЭКСПОНИРОВАНИЯ НА ОСНОВЕ ЖИДКОКРИСТАЛЛИЧЕСКОЙ МАТРИЦЫ

В настоящее время стремительное развитие информационных технологий является причиной увеличения спроса на электронные устройства, что влечет за собой потребность в увеличении объемов производимых изделий, уменьшении времени их изготовления, повышении надежности [1–3], сведению к минимуму числа дефектной продукции [4–6]. Решить поставленные задачи возможно путем совершенствования технологических процессов [7].

При изготовлении печатных плат (ПП) одним из важнейших этапов производства является этап переноса проводящего рисунка на заготовку посредством нанесения на последнюю фоточувстви-тельного материала с последующим воздействием на него ультрафиолетовым (УФ) излучением, т.е. этап экспонирования. Именно этап экспонирования в большей степени определяет минимально воспроизводимые параметры проводящего рисунка на ПП и влияет на возникновение дефектов в процессе их производства. С одной стороны, на операции экспонирования можно попытаться устранить дефекты, полученные на прошлых технологических операциях, например механической обработки [8]. С другой стороны, сама операция экспонирования может являться источником де- фектов [9], обнаружение которых затруднительно и зачастую происходит на последующих этапах, например после травления заготовки.

В настоящее время среди установок экспонирования отсутствует как таковая золотая середина. На рынке присутствуют установки, имеющие высокую стоимость и точность воспроизведения проводящего рисунка, и дешевые установки, которые позволяют изготавливать печатные платы низкого класса точности. Поэтому возникает потребность в поиске новых решений, которые будут иметь невысокую стоимость, но при этом обеспечивать достаточные характеристики для изготовления печатных плат современного уровня.

АНАЛИЗ ТЕХНОЛОГИЙ ЭКСПОНИРОВАНИЯ В ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ

На данный момент в производстве ПП распространены следующие технологии экспонирования: контактная, бесконтактная с микрозазором и технология прямого экспонирования, каждая из которых имеет свои преимущества и недостатки [10].

В контактной технологии для формирования рисунка применяется пленочный фотошаблон, который находится в непосредственном контакте с заготовкой. Преимущества данного метода заключаются в: относительной дешевизне требуемого оборудования за счет отсутствия сложной оптической системы; простоте технологического процесса; наиболее крутой характеристике изменения пропускаемой энергии между маскируемыми и прозрачными участками фотошаблона. Также технология имеет большое количество недостатков: точность воспроизведения проводящего рисунка определяется точностью плоттера; нестабильность геометрических размеров фотошаблона при изменении температуры и влажности, что может привести к искажениям рисунка и затем к браку; физическое изнашивание фотошаблонов; трудоемкость совмещения фотошаблона и заготовки при изготовлении двусторонних и многослойных ПП за счет деформации последней.

Бесконтактная технология с микрозазором схожа с контактной. Отличие заключается в том, что между фотошаблоном и заготовкой оставляют небольшой зазор (от 100 до 500 мкм). Наличие зазора снижает износ фотошаблона, но и снижает точность воспроизведения рисунка за счет большего рассеивания энергии. Все остальные недостатки контактного метода остаются.

В технологии прямого экспонирования лазер при помощи оптической системы воздействует на фоточувствительный материал для формирования рисунка. Преимуществами данной технологии являются: полное исключение фотошаблонов; возможность компенсации деформации заготовки путем изменения воспроизводимого лазером рисунка; простота совмещения проводящего рисунка и заготовки. Таким образом, данная технология лишена недостатков двух предыдущих, но обладает другими: высокая стоимость оптической системы;

зависимость точности воспроизведения рисунка от размера пятна лазерного луча и механической системы, осуществляющей отклонение этого луча; наиболее пологая кривая распределения энергии излучения, что влечет за собой наибольшее паразитное засвечивание фоторезиста и, как следствие, снижение точности воспроизводимого рисунка.

В настоящее время крупные предприятия, производящие ПП, стараются осуществить переход на технологию прямого экспонирования, в то время как на малых предприятиях распространена технология контактного экспонирования из-за дороговизны установок прямого экспонирования. Исходя из растущих потребностей промышленности в производстве и усовершенствовании технологических процессов встает вопрос о возможности создания технологии, которая будет сочетать в себе преимущества технологии прямого и контактного экспонирования. Со стороны прямого экспонирования необходимо обеспечить: отсутствие пленочных фотошаблонов, возможность изменения размеров проводящего рисунка, простоту совмещения проводящего рисунка и заготовки. Со стороны контактного экспонирования желательно получить отсутствие сложной оптической системы и, как следствие, высокой цены установки.

РАЗРАБОТКА УСТАНОВКИ ЭКСПОНИРОВАНИЯ

Схожий с экспонированием процесс также встречается в 3D-печати, а именно в технологии масочной стереолитографии (Mask Stereolito-graphy, MSLA) [11].

Система фиксации

Система

Система экспонирования управления

Заготовка

ЖК-матрица * Рассеиватель * УФ-матрица матрицей

Базовый материал

Слой фоторезиста

Подсистема управления УФ-матрицей

Подсистема (— управления ЖК-

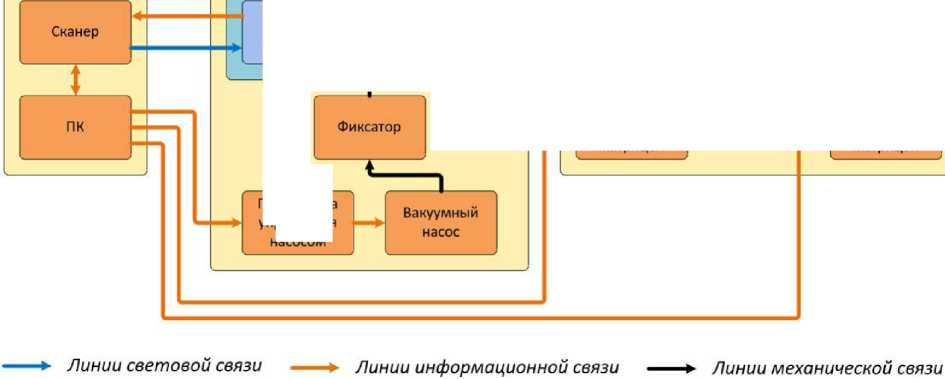

Рис. 1. Структурная схема системы экспонирования

Подсистема управления насосом

В MSLA-технологии используется оптическая система, состоящая из источника УФ-излучения и ЖК-матрицы. На экран последовательно поступает изображение слоев изготавливаемой модели. Жидкая фотополимеризующаяся композиция затвердевает под действием УФ-света. Затем движущаяся платформа с сформированным на ней слоем поднимается выше для полимеризации следующего слоя.

Таким образом, MSLA 3D-принтеры обеспечивают селективную полимеризацию, что позволяет сделать предположение о возможности использования данного принципа при экспонировании светочувствительного материала при производстве ПП: воздействовать на заготовку УФ-светом, проходящим через ЖК-матрицу, на которой находится изображение проводящего рисунка. На основе вышеизложенной технологии разработана структурная схема системы экспонирования с использованием ЖК-матрицы (рис. 1).

Система включает в себя три основные составляющие:

-

1. Систему управления — из персонального компьютера (ПК) и модуля сканирования. Сканер получает изображение одной из сторон заготовки с просверленными в ней отверстиями и передает его на ПК. ПК обеспечивает управление сканером и другими системами, а именно: системой экспонирования и системой фиксации, а также осуществляет обработку изображения заготовки, получен-

- ной со сканера [12]. На основе анализа смещений отверстий относительно файлов конструкторской документации ПК производит изменение размеров изображения проводящего рисунка для обеспечения наилучшего совмещения последнего с заготовкой.

-

2. Систему экспонирования — из подсистемы управления ЖК-матрицей и подсистемы управления УФ-матрицей. Подсистема управления ЖК-матрицей получает от управляющей программы ПК скорректированное изображение проводящего рисунка. Подсистема управления УФ-матрицей по команде управляющей программы обеспечивает необходимое время экспонирования. Также между УФ- и ЖК-матрицами необходимо наличие рассеивателя, обеспечивающего параллельность УФ-лучей и, соответственно, равномерное распределение энергии экспонирования по заготовке.

-

3. Систему фиксации — обеспечивает плотный контакт между ЖК-матрицей и заготовкой в процессе экспонирования. В этом случае целесообразно использовать технологию вакуумного прижатия, используемую в установках контактного экспонирования. Заготовка с нанесенным фото-чувствительным материалом располагается на ЖК-матрице, а сверху накрывается держателем, выполненным из прозрачной полимерной пленки. Затем между матрицей и пленкой с помощью насоса создается разряжение, прижимающее заготовку к матрице.

Воздушная трубка

Блок сканера

Световой пучок видимого спектра

Параллельный УФ световой пучок

УФч:ветодиод

Плата УФ-матрицы

Пленка фиксатора

Рассеиватель

УФ-световой пучок

Стеклотекстолит

Медная фольга

Фоторезист

ЖК-матрица

УФ свет

Видимый свет

Радиатор

Корпус

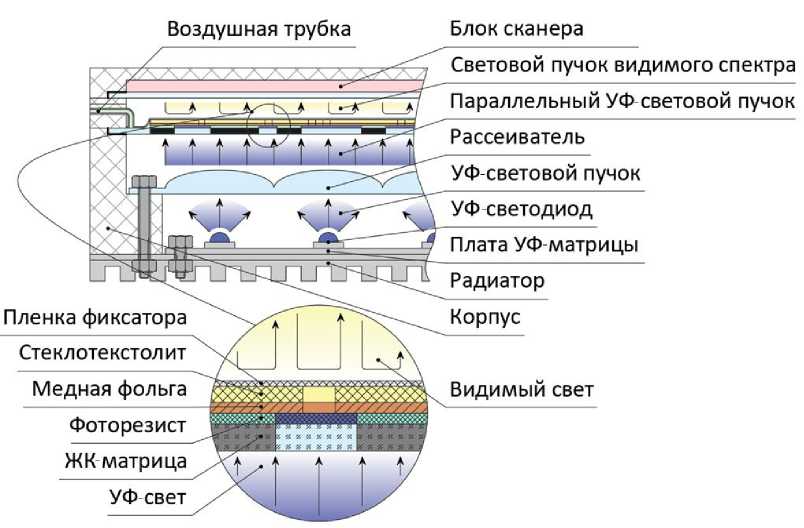

Рис. 2. Принцип работы установки экспонирования

На основе разработанной структурной схемы (рис. 1) предлагается принцип работы установки экспонирования, представленный на рис. 2.

Оператор помещает заготовку с нанесенным фоторезистом на ЖК-экран и накрывает ее сверху рамкой с фиксирующей пленкой. Затем обеспечивается необходимое прижатие заготовки путем откачки воздуха, осуществляется сканирование верхней стороны заготовки и на основе результатов сканирования производится изменение изображения проводящего рисунка. На последнем этапе изображение выводится на ЖК-матрицу, источник излучения включается на необходимое время и затем происходит выключение системы фиксации.

Разработанная структурная схема и изложенный принцип работы в общем виде описывают возможность применения ЖК-матрицы для экспонирования ПП. Однако остается большое количество частных вопросов касательно конструкции установки, технологических параметров операции и, что более важно, принципиальной работоспособности технологии: сможет ли ЖК-экран в достаточной степени замаскировать находящийся под ним фоторезист? Таким образом, возникает необходимость в экспериментальном исследовании и апробировании технологии.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

Оборудование, материалы, методы

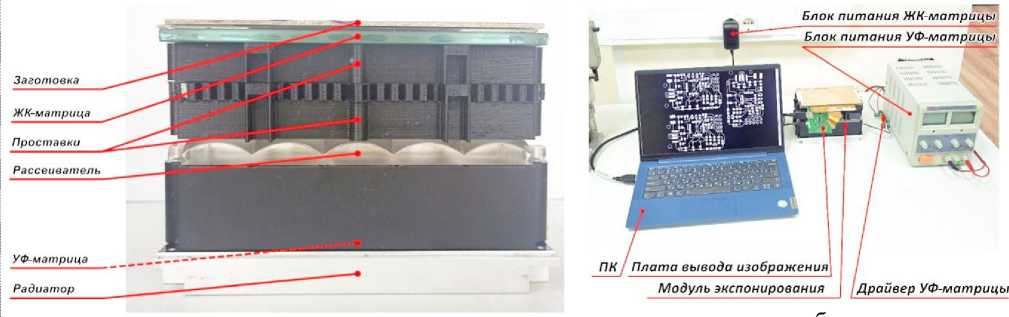

Для принципиальной проверки работоспособности предложенного метода экспонирования раз- работан лабораторный прототип (рис. 3), который не содержит в себе модуля сканирования, а также имеет упрощенную систему фиксации заготовки.

Прототип установки экспонирования собран с использованием следующих основных компонентов:

-

• персональный компьютер;

-

• монохромная ЖК TFT-матрица PengJi PJ3D623V1с диагональю 6.23 дюйма, разрешением 3840 × 2400 пикселей и размером пикселя 35 × 35 мкм;

-

• плата вывода изображения на экран с интерфейсом HDMI;

-

• блок питания ЖК-матрицы 5 В, 3 А;

-

• светодиодные УФ-матрицы с длинами волн: 365, 385 и 395 нм;

-

• драйвер питания УФ-матрицы;

-

• блок питания УФ-матрицы 12 В, 5 А;

-

• матовая и глянцевая рассеивающие линзы.

Для решения проблем, обозначенных ранее, предлагается провести эксперименты, направленные на уточнение параметров конструкции, а именно: определение типа рассеивающей линзы и необходимого расстояния между рассеивателем и матрицей. Также подлежит исследованию воспроизводимость проводящего рисунка в зависимости от времени экспонирования и длины волны источника излучения.

Для всех следующих экспериментов определен следующий технологический процесс изготовления образцов.

Рис. 3. Лабораторный прототип установки экспонирования. а — модуль экспонирования; б — прототип целиком

-

1. Вырубка заготовки с размерами 90 × 70 мм из двустороннего фольгированного стеклотекстолита FR-4 с толщиной базового материала 0.5 мм и толщиной фольги 35 мкм.

-

2. Сверление технологических отверстий для крепления заготовки.

-

3. Механическая дезоксидация поверхности в зачистной машине Bungard Elektronik RBM 300 BLC.

-

4. Высушивание и нагрев заготовки до температуры 70 °C.

-

5. Нанесение сухого пленочного фоторезиста Ordyl Alpha AM 140 на ламинаторе Bungard Elektronik RLM 419p.

-

6. Экспонирование заготовки на прототипе. Для этого заготовка помещалась на экран и фиксировалась по краям клейкой лентой. Затем на экран осуществлялся вывод изображения с последующим ручным включением светодиодной матрицы на заданное время.

-

7. Проявка фоторезиста раствором кальцинированной соды с помощью установки струйного травления Bungard Splash при температуре раствора 30 °C. Каждые 30 с производился визуальный осмотр заготовки на предмет снятия фоторезиста.

-

8. Струйная промывка заготовки водой.

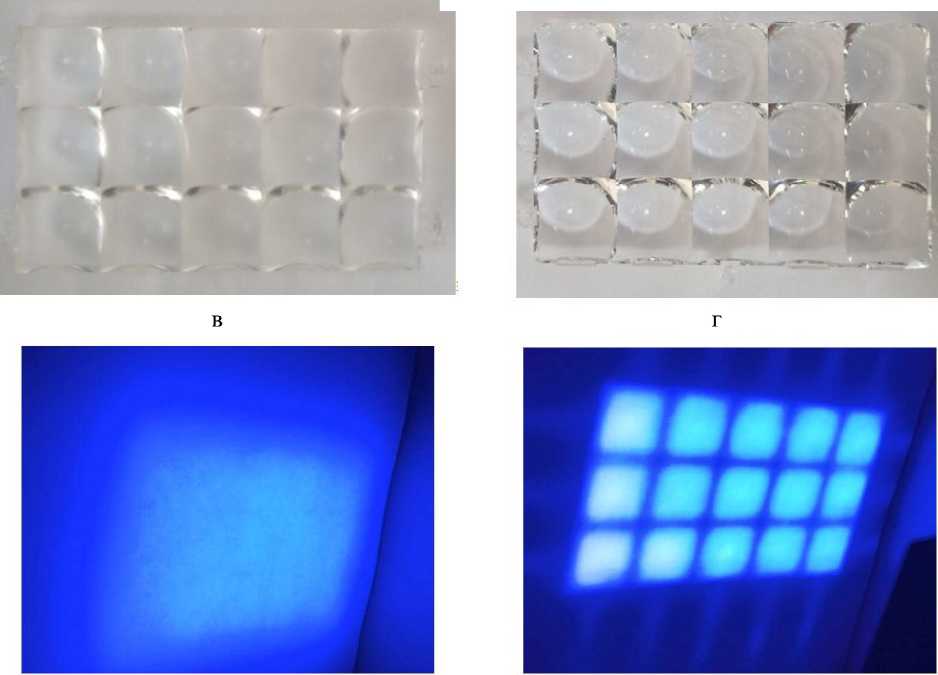

Эксперимент 1: определение конфигурации рассеивателя

Поскольку равномерность распределения энергии света при экспонировании занимает одно из ключевых мест в процессе экспонирования, то на первом этапе произведено сравнение двух имеющихся линз: матовой и глянцевой (рис. 4, а, б). Для визуальной оценки рассеивания УФ-свет пропущен через обе линзы на белый лист бумаги (рис. 4, в, г).

На рис. 4 видно, что матовая линза в большей степени рассеивает проходящий через нее свет. В то время как свет, проходящий сквозь глянцевую линзу, оставляет заметный сетчатый рисунок.

б

а

* Ш Жвм ■•••• •••о»

Рис. 4. Картины рассеивания света в зависимости от линзы.

а — матовая линза; б — глянцевая линза; в — рассеивание света, прошедшего через матовую линзу, на листе бумаги; г — рассеивание света, прошедшего через глянцевую линзу, на листе бумаги

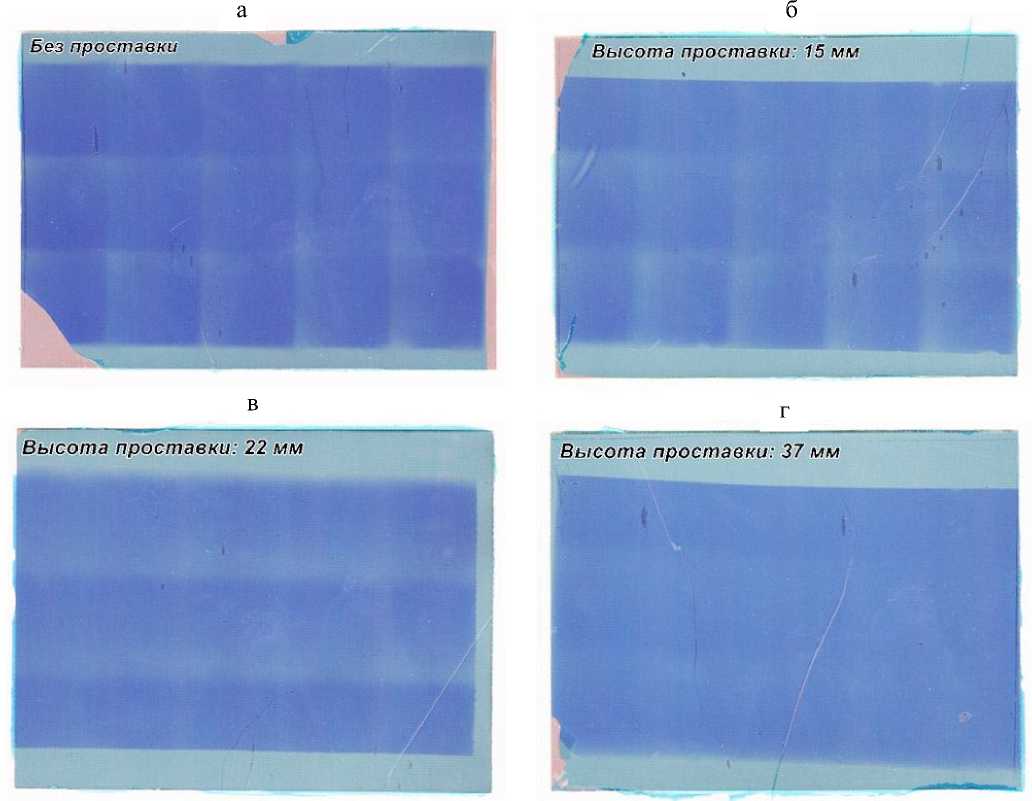

Рис. 5. Картины рассеивания света в зависимости от расстояния между матовой линзой и ЖК-матрицей. а — линза и ЖК-матрица установлены вплотную; б — 15 мм; в — 22 мм; г — 37 мм

Однако при расположении ЖК-матрицы непосредственно над матовой линзой все равно имеет место неравномерность распределения света от источника (рис. 5, а). Для снижения этого негативного эффекта спроектированы и напечатаны на 3D-принтере две проставочные рамки высотой 15 и 22 мм, устанавливаемые между рассеивателем и ЖК-матрицей. Затем произведено сравнение результатов экспонирования в разных условиях: без проставок, с проставкой 15 мм, с проставкой 22 мм и с двумя проставками, обеспечивающими расстояние от рассеивателя до матрицы 37 мм (рис. 5). Во время эксперимента применялась светодиодная матрица с длиной волны 395 нм, а время экспонирования составляло 30 с.

Из полученных результатов видно, что при отсутствии проставочных рамок цвет фоторезиста явно темнее, и отчетливо виден сетчатый рисунок, образованный светом после прохождения через линзу. При использовании отдельно проставочных рамок 15 и 22 мм также виден сетчатый рисунок, однако цвет экспонированного фоторезиста приобрел более светлый оттенок. С применением двух проставочных рамок вместе сетчатый рисунок-практически отсутствует. На основании полученных результатов принято решение о совместном использовании в дальнейших исследованиях матовой линзы и двух проставочных рамок.

Эксперимент 2: определение времени экспонирования

Цель эксперимента заключается в определении оптимального времени экспонирования фоторезиста

а

б

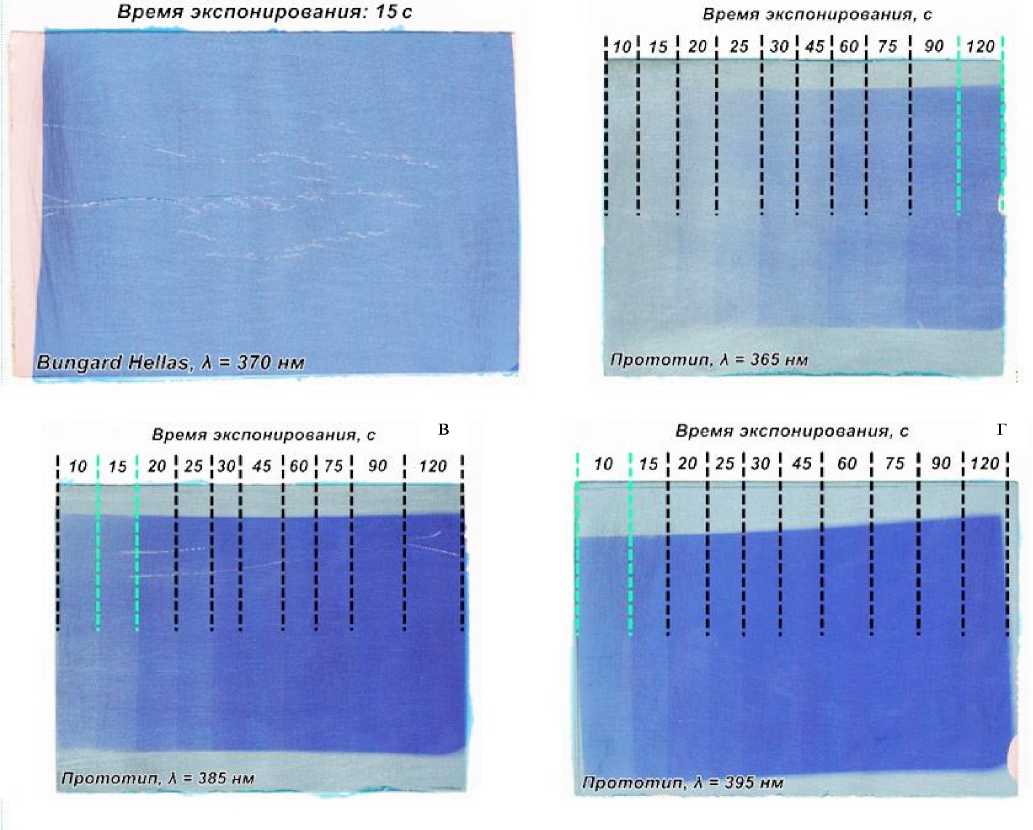

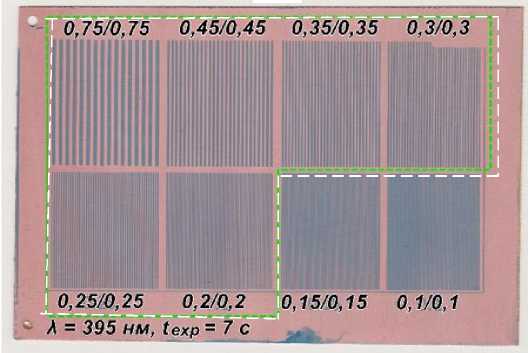

Рис. 6. Изменение цвета фоторезиста в зависимости от времени экспонирования t exp .

а — эталон, полученный на установке Bungard Hellas; б–г — прототипы с установленными источниками излучения с длиной волны λ, равной 365, 385, 395 нм соответственно. Светлым пунктиром на рисунке отмечены те секции, которые совпали по тону с эталоном

в зависимости от длины волны используемой светодиодной УФ-матрицы. Для этого экспонируемая область фоторезиста разделена на 10 секций, каждая из которых имеет свое время экспонирования (в секундах): 10, 15, 20, 25, 30, 45, 60, 75, 90 и 120. Сначала на ЖК-экран выводился полностью прозрачный шаблон в течение 10 с. Затем выводился шаблон с одной непрозрачной секцией еще на 5 с, далее — с двумя еще на 5 с и т.д. Таким образом, последовательно закрывались секции экспонирования от минимального времени к максимальному.

В качестве эталонного результата использована заготовка с засвеченным фоторезистом на установке контактного экспонирования Bungard Hellas с временем экспонирования в 15 с. Затем полученные результаты визуально сравнивались с эталоном. Результаты эксперимента представлены на рис. 6.

Светлым пунктиром на рисунке отмечены те секции, которые совпали по тону с эталоном. При использовании светодиодной матрицы с длиной волны излучения 365 нм, начиная с времени экспонирования в 20 с, отчетливо видны секции и границы между ними, а совпадение цвета

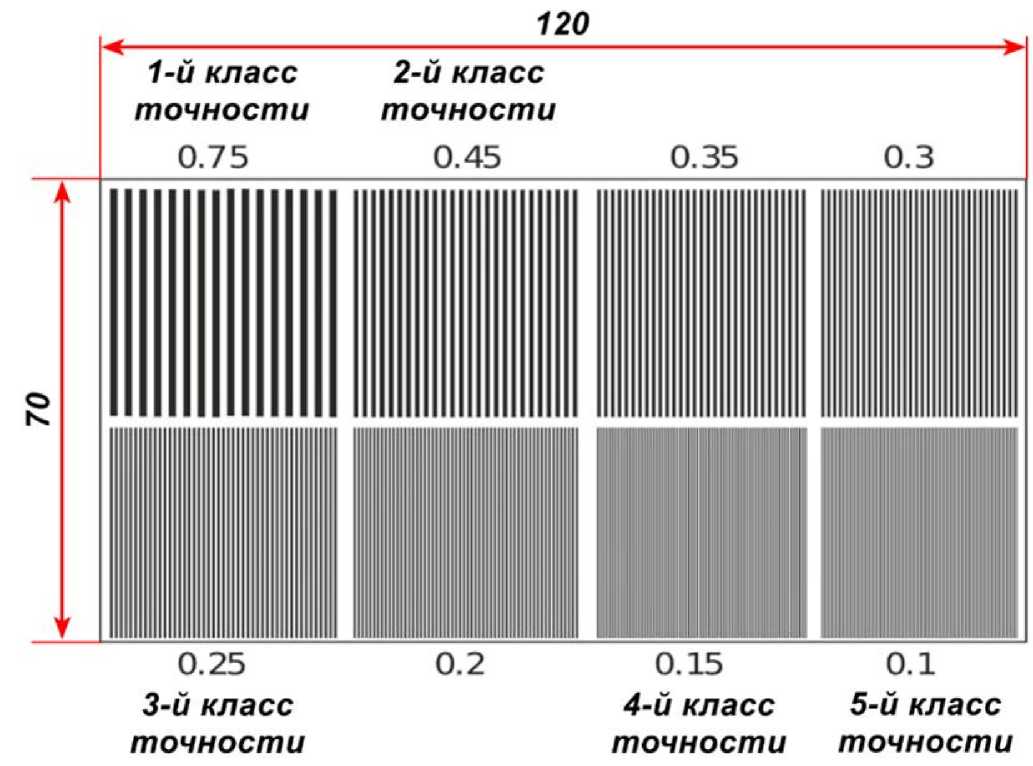

Рис. 7. Позитивное отображение фотошаблона, используемого для определения воспроизводимости проводников (числами рядом с проводящим рисунком обозначена ширина проводников и зазоров между ними в мм)

наблюдается в конце исследуемого диапазона при времени экспонирования в 120 с. На светодиодных матрицах 385 и 395 нм совпадение цвета наблюдается при времени экспонирования 15 и 10 с соответственно. Большая часть секций имеют цвет темнее, чем у эталона, что говорит об избыточном времени экспонирования.

Эксперимент 3: определение воспроизводимости проводящего рисунка

Следующий эксперимент направлен на определение воспроизводимости проводников различной ширины и зазоров между ними. Для проведения эксперимента создана топология (рис. 7), содержащая участки от первого до пятого класса точности по ГОСТ Р 53429-2009 [13].

Поскольку предыдущий эксперимент позволил получить только приближенную оценку времени экспонирования, то текущий эксперимент включает в себя незначительное варьирование времени относительно определенного ранее.

Зададим шаг варьирования времени экспонирования:

T

A 4, где T — время экспонирования, полученное в предыдущем эксперименте. Ввиду технических ограничений шаг варьирования округлен до целого числа.

На основе полученного шага варьирования Δ определим времена экспонирования t exp , которые будут использованы при проведении экспериментов: T – 2Δ, T – Δ, T , T + Δ, T + 2Δ. Подобное решение позволит снизить неточность определения полученного времени экспонирования T .

Табл. Воспроизводимость проводников в зависимости от длины волны источника излучения λ и времени экспонирования t exp

|

Длина волны λ = 365 нм |

Время экспонирования t exp , с: |

60 |

90 |

120 |

150 |

180 |

|

Минимальная воспроизводимая ширина проводника и зазора, мм |

0.3 |

0.2 |

0.15 |

0.2 |

0.25 |

|

|

Длина волны λ = 385 нм |

Время экспонирования t exp , с: |

7 |

11 |

15 |

19 |

23 |

|

Минимальная воспроизводимая ширина проводника и зазора, мм |

0.25 |

0.2 |

0.25 |

0.25 |

0.3 |

|

|

Длина волны λ = 395 нм |

Время экспонирования t exp , с: |

4 |

7 |

10 |

13 |

16 |

|

Минимальная воспроизводимая ширина проводника и зазора, мм |

0.35 |

0.2 |

0.25 |

0.3 |

0.35 |

а

б

в

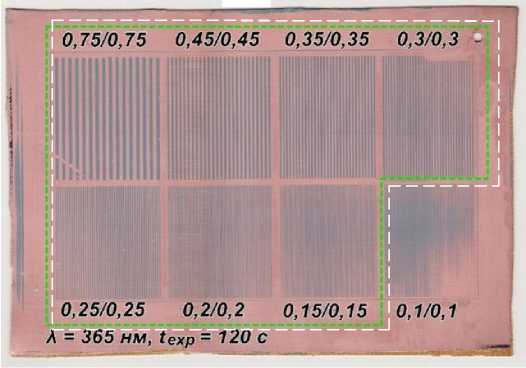

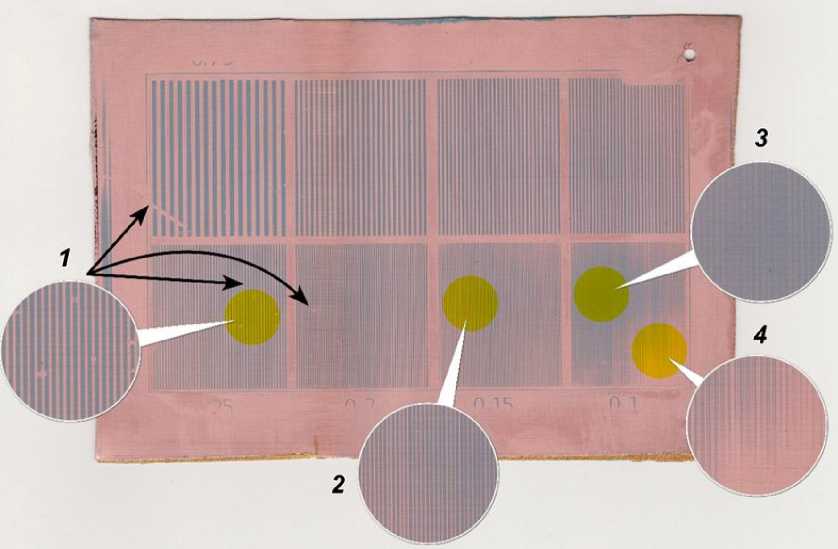

Рис. 8. Результаты воспроизводимости проводников (светлым пунктиром обведены ячейки с удовлетворительными результатами):

-

а) λ = 365 нм, t exp = 120 с; б) λ = 385 нм, t exp = 11 с; в) λ = 395 нм, t exp = 7 с

Полученные результаты эксперимента представлены в таблице. Наилучшие результаты экспонирования для УФ-матриц с различной длиной волны λ приведены на рис. 8. Наилучший результат воспроизводимости проводящего рисунка показала матрица с длиной волны излучения 365 нм при времени экспонирования 120 с. При такой конфигурации удалось изготовить топологию, соответствующую четвертому классу точности по ГОСТ Р 53429-2009 [13], с шириной проводника и зазора 0.15 мм. Матрицы с длиной волны 385 и 395 нм показали одинаковую воспроизводимость проводников до 0.2 мм при времени экспонирования 11 и 7 с соответственно.

Рассмотрим присутствующие дефекты на примере образца, полученного с применением 365 нм УФ-матрицы и временем экспонирования 120 с (рис. 9, дефекты пронумерованы 1–4).

Выявлено наличие отслаивающихся кусков фоторезиста из-за некачественной дезоксидации поверхности заготовки и, как следствие, низкой адгезии между фоторезистом и заготовкой (рис. 9, 1). Сужение зазора между дорожками из-за неравномерности излучения произошло по причине грубого определения расстояния от рассеивателя до ЖК-экрана, что послужило причиной недостаточно равномерного излучения (рис. 9, 2). Одновременное частичное отсутствие фоторезиста (рис. 9, 3) и наличие переотверженного фоторезиста (рис. 9, 4) вызвано разным расстоянием от заготовки до ЖК-матрицы, что является следствием неплотного прилегания заготовки. В результате анализа дефектов можно сделать выводы, что причиной полученных дефектов являются либо другие технологические операции, либо неточности в определении параметров конструкции, которые возможно устранить, проведя дополнительные исследования.

Таким образом, в результате проведенных экспериментов в первую очередь удалось принципиально оценить возможность переноса проводящего рисунка на заготовки методом прямого экспонирования с использованием ЖК-матрицы. Также проведенные эксперименты позволили уточнить как параметры конструкции для прототипа установки экспонирования, так и параметры технологической операции:

-

1. В качестве источника УФ-света целесообразно использовать светодиодные матрицы с длиной волны 365 нм, т.к. большее время экспонирования позволяет более точно сообщать фоторезисту необходимое количество энергии для полимеризации, а также увеличить предельные отклонения времени для бездефектного экспонирования. Однако после более точного определения параметров использование источника излучения с большей длиной волны при обеспечении возможности контроля времени экспонирования с точностью до миллисекунд может существенно сократить время выполнения операции.

-

2. Лучшее рассеивание света происходит при использовании матовой линзы и обеспечении расстояния между линзой и ЖК-экраном, равного 37 мм, т.е. при совместном использовании проставочных рамок высотой 22 и 15 мм.

-

3. При времени экспонирования 120 с удалось воспроизвести рисунок с параметрами минимальной ширины проводника и зазора между проводниками, равными 0.15 мм.

Рис. 9. Виды дефектов, полученных после экспонирования с помощью прототипа

Полученные результаты позволяют сделать предположение о возможности замены классических систем контактного и прямого экспонирования рассматриваемой системой в технологических процессах производства ПП. Чтобы проверить выдвинутое предположение, изготовлен тестовый образец печатной платы.

ИЗГОТОВЛЕНИЕ ТЕСТОВОГО ОБРАЗЦА

Для изготовления тестового образца выбрана светодиодная матрица с длиной волны 365 нм, т.к. она показала лучшие результаты воспроизведения проводящего рисунка, время экспонирования — 120 с, время проявки — 60 с. Используемый для изготовления образца материал — двусторонний фольгированный стеклотекстолит FR-4, толщина базового материала составляет 0.5 мм, а толщина фольги — 35 мкм.

Для создания проводящего рисунка исследуемого образца использована топология ПП четвертого класса точности по ГОСТ Р 53429-2009 [13]: минимальная ширина проводников и зазоров между ними составляет 0.2 мм. Выбор топологии обусловлен тем фактом, что производство ПП четвертого класса точности наиболее распространено, в частности выбранные параметры ширины проводника и зазора для материала с толщиной фольги 35 мкм компания "Резонит" определяет как минимальные значения технологических возможностей производства в классе "Стандарт" [14], т.е. без увеличения стоимости изготовления.

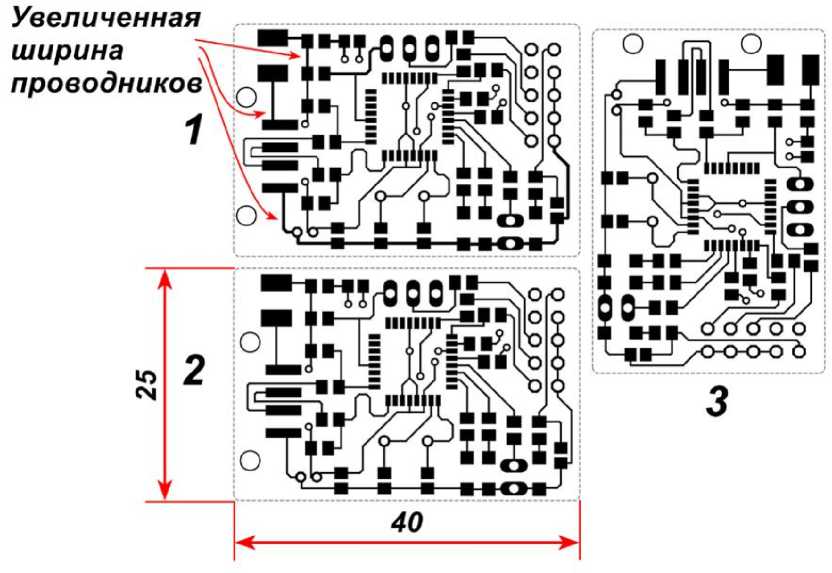

В ходе подготовки к испытаниям установки произведена подготовка производственных файлов топологии: выполнено тройное мультиплицирование заготовки (рис. 10), у одного образца утолщена часть проводников. Затем подготовлено изображение фотошаблона и осуществлено масштабирование в соответствии с разрешением ЖК-экрана.

Технологический процесс работы с заготовкой аналогичен описанному ранее с последующим добавлением операций:

-

1. Окончательная полимеризация фоторезиста в установке контактного экспонирования Bungard Hellas без фотошаблона в течение 15 с.

-

2. Струйное травление с помощью установки Bungard Splash в растворе персульфата аммония с визуальным контролем результата травления каждые 30 с.

-

3. Снятие фотрезиста в растворе гидроксида натрия.

-

4. Погружная промывка в воде.

Рис. 10. Позитивное отображение фотошаблона тестового образца

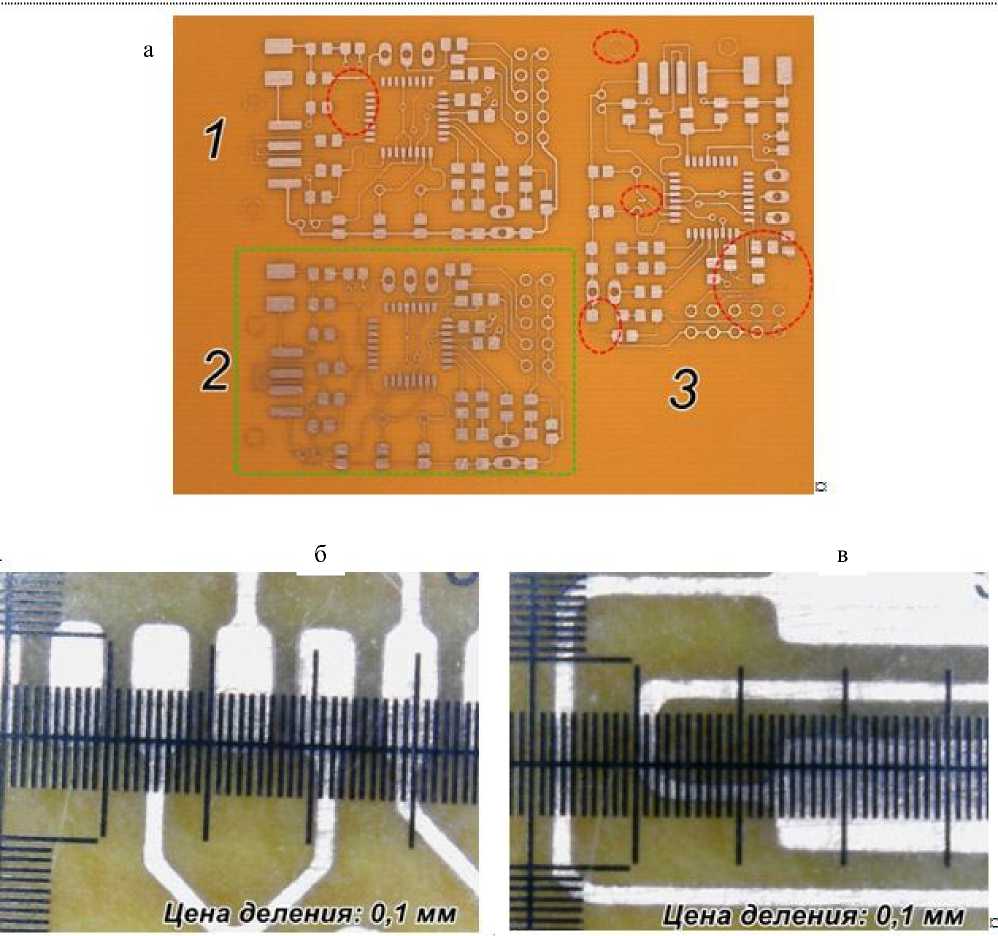

Рис. 11. Тестовый образец после снятия фоторезиста.

На участках 1, 3 овальными границами обозначены области с дефектами; 2 — бездефектная печатная плата; а — общий вид; б, в — участки бездефектной заготовки под микроскопом

На рис. 11, а, представлена полученная топология после травления и снятия фоторезиста. У образцов под номерами 1 и 3 выявлены дефекты (выделены овальными границами) в виде разрывов проводников и наличия остатков меди, которые обусловлены неплотным прилеганием заготовки к экрану. У образца под номером 2 дефекты не выявлены. Бездефектная печатная плата осмотрена под микроскопом (рис. 11, б, в) с применением калибровочной линейки (цена деления: 0.1 мм). Толщины проводников и размеры контактных площадок компонентов поверхностного монтажа после изготовления совпали с проектируемыми значениями исходного производственного файла.

Таким образом, полученные результаты подтверждают предположение о возможности замены классических систем контактного и прямого экспонирования рассматриваемой системой.

ЗАКЛЮЧЕНИЕ

В работе исследована возможность создания системы прямого экспонирования с применением ЖК-матрицы на основе MSLA-технологии 3D-печати. Спроектирована структурная схема установки контактного экспонирования. Разработан лабораторный стенд установки, реализующий функциональную часть.

Ряд проведенных экспериментов подтвердил принципиальную возможность применения технологии в производственных процессах ПП, а также позволил уточнить параметры конфигурации установки, а именно: вид оптического рассеивателя, расстояние от рассеивателя до ЖК-матрицы и длину волны источника излучения. Оценены также и технологические параметры процесса: время экспонирования и минимальные размеры воспроизводимого проводящего рисунка. Также с использованием предложенной системы изготовлена ПП четвертого класса точности по ГОСТ Р 53429-2009 [13] с минимальной шириной проводников и зазоров между ними 0.2 мм.

В качестве преимуществ системы стоит отметить низкую себестоимость, отсутствие необходимости в изготовлении фотошаблонов, а также большие перспективы для модернизации:

-

1) возможность компенсации деформации заготовки путем изменения изображения шаблона за счет внедрения системы сканирования [15];

-

2) увеличение разрешающей способности за счет обеспечения плотного прилегания фоторезиста и определения оптимальных параметров конструкции и технологического процесса;

-

3) ускорение операции экспонирования: относительно контактных установок — за счет полной автоматизации процесса совмещения шаблона и заготовки, а также относительно полученных результатов — путем совместного использования источника излучения с большей длиной волны и более точной системы контроля времени;

-

4) полная автоматизация процесса экспонирования и его интеграция с помощью средств цифрового производства в общую систему предприятия [16, 17].

Однако стоит выделить и недостатки системы, среди которых:

-

1) зависимость точности воспроизведения проводящего рисунка от размера пикселя и разрешения матрицы;

-

2) отсутствие на текущий момент времени ЖК-матриц большого размера с высоким разрешением, что накладывает ограничения на размеры изготавливаемых печатных плат или требует разработки многостадийного процесса экспонирования, подразумевающего последовательное экспонирование отдельных участков заготовки.

Таким образом, на основании описанных достоинств и недостатков можно заключить, что подобные системы на данный момент времени могут быть востребованы при единичном и мелкосерийном производстве печатных плат небольшого размера, а также могут стать отличной альтернативой классическим установкам контактного экспонирования.

Работа выполнена в рамках гранта Президента Российской Федерации для государственной поддержки молодых российских ученых – кандидатов наук (МК-582.2022.4).

Список литературы СИСТЕМА ПРЯМОГО ЭКСПОНИРОВАНИЯ НА ОСНОВЕ ЖИДКОКРИСТАЛЛИЧЕСКОЙ МАТРИЦЫ

- 1. Ванцов С.В., Медведев А.М. Надежность входного контроля // Надежность и качество сложных систем. 2015. № 4 (12). С. 91–100. URL: https://elibrary.ru/item.asp?id=25515024

- 2. Васильев Ф.В., Ванцов С.В., Медведев А.М., Степанова М.А., Хомутская О.В. Оценка надежности непаяных прессовых соединений по омическому сопротивлению // Надежность и качество сложных систем. 2016. № 3 (15). С. 85–91. DOI: 10.21685/2307-4205-2016-3-13

- 3. Исаев В. Взаимосвязь параметров, влияющих на надежность печатных плат // Электроника: Наука, Технология, Бизнес. 2020. № 5 (196). С. 128–137. DOI: 10.22184/1992-4178.2020.196.5.128.134

- 4. Vantsov S.V., Vasil'ev F.V., Medvedev A.M., Khomutskaya O.V. Quasi-determinate model of thermal phenomenain drilling laminates // Russian engineering research. 2018. Vol. 38, no. 12. P. 1074–1076. DOI: 10.3103/S1068798X18120316

- 5. Можаров В.А., Хомутская О.В. Влияние нефункциональных контактных площадок на различные характеристики печатных плат // Электроника: Наука, Технология, Бизнес. 2017. № 3 (163). C. 166–176. DOI: 10.22184/1992-4178.2017.163.3.166.176

- 6. Сокольский А.М., Сокольский М.Л. Анализ факторов, влияющих на интенсивность электрохимической миграции // Труды МАИ. 2016. № 90. С. 17–17. URL: https://elibrary.ru/item.asp?id=27540410.

- 7. Сокольский А., Сокольский М. О предотвращении электрохимической миграции в печатных платах авионики // Электроника: Наука, Технология, Бизнес. 2017. № 9 (170). С. 116–124. DOI: 10.22184/1992-4178.2017.170.9.116.124

- 8. Ванцов С.В., Медведев А.М., Маунг-Маунг З., Хомутская О.В. Анализ процесса сверления отверстий в композиционных материалах оснований печатных плат // Надежность и качество сложных систем. 2016. № 2 (14). С. 37–44. URL: https://elibrary.ru/item.asp?id=26024122

- 9. Исаев В.В., Коробков М.А. Влияние параметров проектирования и технологических процессов на вероятность появления дефектов на печатных платах // Тезисы 19-й Международной конференции "Авиация и космонавтика", Москва, 23–27 ноября 2020. С. 265–267. URL: https://elibrary.ru/item.asp?id=44580770&pff=1

- 10. Платы печатные: Справочник / под редакцией К.Ф. Кумбза. В 2-х книгах. Книга 1. М.: Техносфера, 2011. 1016 с.

- 11. Orzeł, B., Stecuła, K. Comparison of 3D Printout Quality from FDM and MSLA Technology in Unit Production // Symmetry. 2022. Vol. 14, is. 5. Id. 910. DOI: 10.3390/sym14050910

- 12. Khomutskaya O.V., Medvedev A.M., Korobkov M.A., Vancov S.V. The method of automated evaluation of the deformation of the printed circuit board // 2021 6th International Conference on Communication and Electronics Systems (ICCES). P. 510–512. DOI: 10.1109/ICOECS52783.2021.9657420

- 13. ГОСТ Р 53429-2009. Платы печатные. Основные параметры конструкции. М.: Стандартинформ, 2018.

- 14. Резонит. Многослойные печатные платы. Технологические возможности производства. Электронный ресурс. URL: https://www.rezonit.ru/pcb/mnogosloynye-platy-tipovyesborki/ (Дата обращения: 27.09.2022).

- 15. Куликов Н., Хомутская О., Ванцов С. Цифровой метод автоматизированной оценки деформации печатной платы // Электроника: Наука, Технология, Бизнес. 2018. № 2 (173). С. 186–191. DOI: 10.22184/1992-4178.2018.173.2.186.191

- 16. Коробков М.А., Васильев Ф.В. Применение искусственного интеллекта в управлении технологическими процессами // Тезисы докладов 20-й Международной конференции "Авиация и космонавтика", Москва, 22–26 ноября 2021 года. С. 233–234.

- 17. Коробков М.А. Исследование проблем создания цифрового производственного участка // Сборник тезисов работ XLVII Международной молодежной научной конференции, Москва, 20–23 апреля 2021. С. 311–312. URL: https://elibrary.ru/item.asp?id=46258855&pff=1