Системный анализ процесса изготовления детали на производственном предприятии

Автор: Бурзянцева Е.Ю.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 8 (24), 2018 года.

Бесплатный доступ

Данная статья посвящена анализу процесса изготовления детали на производственном предприятии. Анализ был проведен с точки зрения системного подхода. В работе определена проблема, по которой далее сформулирована цель. Также было определено взаимодействие системы с внешней средой и установлен тип управления. По итогам исследования предложены рекомендации по решению установленной проблемы.

Система, процесс производства, цель, анализ, управление

Короткий адрес: https://sciup.org/140284160

IDR: 140284160

Текст научной статьи Системный анализ процесса изготовления детали на производственном предприятии

С практической точки зрения любой производственный процесс сталкивается с наличием тех или иных проблем или неопределенностей. Одним из эффективных способов их решения является проведение системного анализа, т.е. процесс должен быть рассмотрен с позиции системного подхода.

Под системным подходом понимают такой научный подход к изучению и исследованию объекта (явления, процесса), когда последний рассматривается как система со всеми присущими ей особенностями строения, свойств, характеристик [1].

Тем самым, для проведения системного анализа была выявлена основная проблема исследования, сформулирована основная цель, описаны основные свойства системы, ее законы и принципы, а также построена ее структура, обозначены цель и принцип управления, по итогам предложены альтернативные и оптимальные решения проблем с прогнозированием будущих тенденций решения проблемы.

В качестве проблемосодержащей системы был выбран процесс изготовления детали «Тройник» на производственном предприятии ПАО «ОДК-УМПО». Согласно результатам опроса сотрудников БТК и ТБ цеха ПАО «ОДК-УМПО», главной и часто возникающей проблемой при производстве детали является возникновение брака по ряду причин.

Поэтому целью исследования является проведение системного анализа процесса изготовления детали, а также выявление причин брака.

Исходя из основной проблемы исследования, было построено дерево проблем, представленное на рисунке 1.

Рисунок 1 – Дерево проблем

По данным исследования, высокий процент брака составляет сбой оборудования либо некачественная заготовка детали.

На основе получившегося дерева проблем сформировали главную цель самой системы, которая заключается в снижении процента брака при производстве детали.

Исходя из основной цели системы, было построено дерево целей по её достижению (рисунок 2):

Рисунок 2 – Дерево целей

Чтобы достичь главную цель системы – снижение % брака детали, можно улучшить оборудование либо повысить качество самой заготовки.

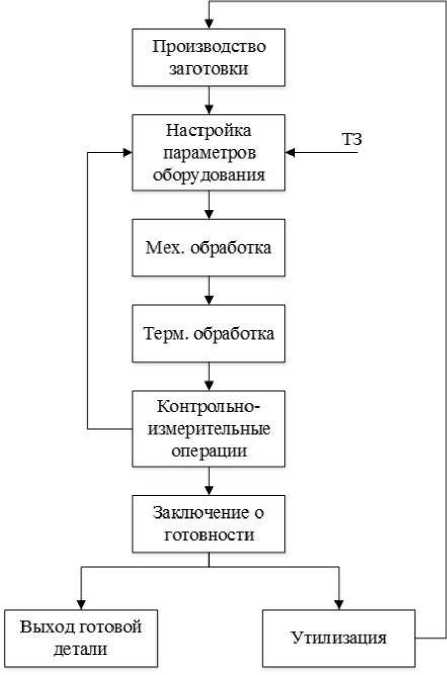

На рисунке 3 изображено структурное представление исследуемой системы.

Рисунок 3 – Структура системы

Процесс производства детали начинается с производства заготовки. Далее, в соответствии с техническим заданием настраиваются параметры оборудования для дальнейшей механической и термической обработки заготовки. После окончания обработки проводятся контрольноизмерительные операции над обработанной заготовкой, для заключения о ее годности. Если деталь соответствует всем нормам и требованиям, то она транспортируется в сборочный цех, в противном случае – подвергается утилизации.

Анализируемая система имеет все свойства, характерные для системы с точки зрения системного подхода, а именно: целостность и членимость, наличие связей, упорядоченность, эмерджентность, наличие цели и достижение цели.

Особенности внешней среды заключаются в следующем:

-

• Зависимость от поставщиков оборудования - как уже говорилось

ранее, если оборудование вышло из строя до истечения срока гарантии, то стоит задуматься о смене поставщиков;

-

• Зависимость от спроса - чем больше заказов на производство

деталей, тем больше заготовок необходимо подготовить, что сопровождается описанным выше контролем химического состава, контролем соблюдения правил эксплуатации и проверками заготовки.

Данная система является открытой, т.к. постоянно взаимодействует, так или иначе, с внешней средой, находясь в зависимости от поставщиков оборудования. Система также является смешанной, поскольку состоит из технических подсистем с оборудованием, настраиваемых людьми. К тому же она относится к производственной, т.к. производит детали в результате взаимодействия различных подсистем.

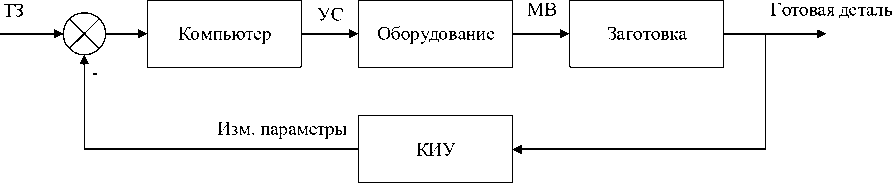

Что касается типа управления, то исследуемая система построена на принципе замкнутого управления по отклонению, т.е. в системе присутствует обратная связь, которая несет информацию о текущем состоянии объекта управления (рисунок 4).

Рисунок 4 - Структура управления системы

В соответствии с данной структурой процесс управления имеет следующее описание: на основе технологической карты детали данные вводятся в компьютер, после чего в виде управляющий сигнал с компьютера подается непосредственно на единицу оборудования. Оборудование, в свою очередь, в соответствии с настройками, заданными компьютером, осуществляет термическую и механическую обработку заготовки. По завершении обработки, обработанная деталь с помощью контрольноизмерительных устройств проверяется на наличие отклонений в виде различного рода дефектов, т.е. брака. Если брак подтверждается, то параметры подвергаются изменению и снова вводятся в компьютер для дальнейшей обработки заготовок, тем самым, исключая возможность появления брака. Если отклонения у детали отсутствуют, она переходит к эксплуатации.

На основе проведенных исследований были предложены следующие рекомендации по решению проблемы:

-

• привлечение специалистов по настройке, ТО и ремонта

оборудования;

-

• смена поставщиков в случае выходе оборудования из строя до

истечения гарантии;

-

• разработка новых методов диагностики оборудования;

-

• повышение квалификации работников и проведение

инструктажей.

Для конкретной ситуации «нарушение проверки заготовки и несоблюдения алгоритмов проверки» был подобран оптимальный вариант ее разрешения:

-

• проверка на знание алгоритма работников и при необходимости

дополнительное обучение;

-

• формирование системы взысканий при частых систематических

нарушениях.

В качестве прогноза будущих тенденций решений проблемы предлагается создание базы знаний для всех сотрудников цеха, содержащую алгоритмы проверки заготовки и различные инструктажи.

В ходе данного исследования был проведен подробный системный анализ процесса изготовления детали на производственном предприятии, выявлена главная проблема системы, поставлена цель, а также предложены способы по ее достижению.

Список литературы Системный анализ процесса изготовления детали на производственном предприятии

- Основы теории систем и системного анализа [Электронный ресурс] / Б. Г. Ильясов, И. Б. Герасимова, Е. А. Макарова, Н. В. Хасанова, Л. Р. Черняховская; Уфимский государственный авиационный технический университет (УГАТУ); под ред. Б. Г. Ильясова. - Уфа: УГАТУ, 2014.