Системный подход проектирования и управления валковым хозяйством сортовых прокатных станов

Автор: Дубинский Феликс Семнович, Выдрин Александр Владимирович, Черных Иван Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 15 (274), 2012 года.

Бесплатный доступ

Представлена постановка задачи на разработку системного подхода проектирования и управления валковым хозяйством сортовых прокатных станов. Показана схема автоматизированной системы формирования и управления валковым хозяйством прокатного стана. Представлена статистическая зависимость для определения износа валков сортового стана. Разработан способ подготовки к эксплуатации калиброванных валков. Представлены валковые потоки на типовом прокатном стане. Дана структура электронного паспорта валка. Разработана методика расчёта числа валков сортового стана.

Сортовой стан, валки, валковое хозяйство, системный подход, автоматизированная система, износ валков, средняя стойкость, размещение калибров, валковые потоки, электронный паспорт валка, количество валков, расчёт парка валков

Короткий адрес: https://sciup.org/147156710

IDR: 147156710 | УДК: 621.771.2.07+621.771.2.06-52

Текст научной статьи Системный подход проектирования и управления валковым хозяйством сортовых прокатных станов

Повышение производительности прокатных станов зависит не только от качества изготовления и служебных свойств валков и технологии прокатки, но и от организации и управления парком валков прокатного стана.

Для сортовых станов, имеющих сложный и широкий сортамент, целесообразно использовать системный подход к проектированию и управлению парком валков в соответствии с формированием и календарным распределением портфеля заказов и системы оперативного управления производством.

Комплекс работ, проводимых на кафедре ОМД по исследованию и разработке валков, позволяет использовать системный подход для формирования и управления валковым хозяйством прокатного стана.

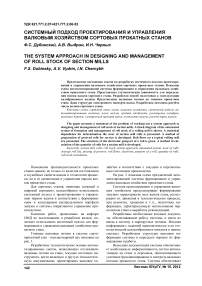

Типовые валковые потоки в системе сортопрокатный стан – вальцетокарный цех показаны на рис. 1.

Разработаны технологические основы автоматизированных систем, позволяющих отслеживать валковые потоки на стане, текущее состояние инструмента, вести валковую и другую технологическую документацию, проектировать валковое хо- зяйство в соответствии с текущим и перспективным состоянием производства.

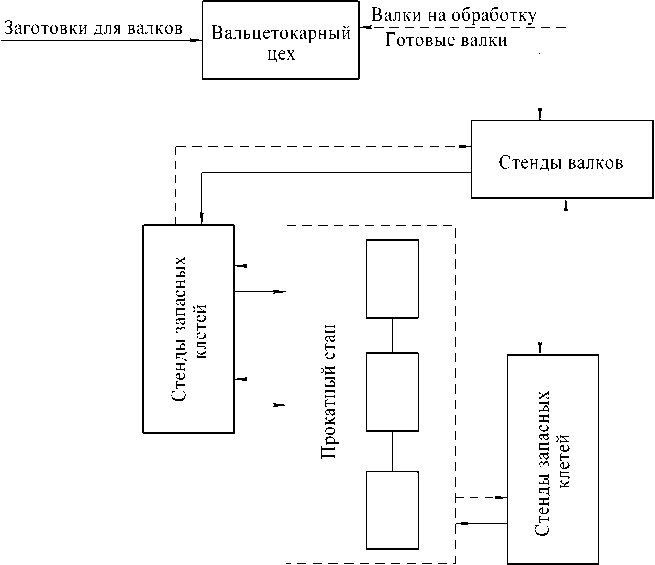

На рис. 2 показана схема предлагаемой автоматизированной системы формирования и управления валковым хозяйством прокатного стана.

Система проектирования и управления валковым хозяйством предусматривает формирование текущих характеристик всех валков стана, регистрацию их движения в технологическом процессе, при ремонтах, хранении и т. п., подготовку информации, характеризующую использование парка валков стана и выработку рекомендаций.

Разработаны необходимые входные документы, обеспечивающие работу системы, и места их ввода в систему в маршрутных потоках. Входная информация с заданной периодичностью и по технологической целесообразности вносится в память системы. Разработаны структуры массивов информации системы и определен порядок их формирования и работы.

Выходная документация системы обеспечивает необходимую информативность систем автоматизации на стане и персонала, обеспечивающего успешное функционирование и контроль валковых потоков прокатного стана. Система обеспечивает

Рис. 1. Валковые потоки на стане

Рис. 2. Схема автоматизированной системы проектирования и управления валкового хозяйства прокатного стана

информацию обо всех валках стана на разных стадиях их использования, а также по отдельным группам валков для различных профилей проката, групп клетей и т. п., а также по их использованию в технологическом процессе прокатки и подготовке к работе.

Информация о состоянии валков и рекомен- дации по их использованию выдается по мере наступления события, по требованию пользователя или с заданной периодичностью. Набор информации в сообщениях обширен и зависит от запроса.

Износ валков влияет на настройку стана, качество поверхности и геометрию прокатываемых изделий, а также является определяющим при уче- те работы и планировании парка валков стана. Наличие объективных моделей износа валков является важным элементом работы системы.

Накоплен большой статистический материал по исследованию износа валков на различных прокатных станах, в том числе сорто- и трубопрокатных.

С использованием методов статистической обработки результатов экспериментального и теоретического исследования получен ряд статистических зависимостей для определения износа валков в зависимости от количества и свойств прокатанного в калибре металла, материала и твердости поверхности валка и других условий процесса прокатки. С помощью разработанных моделей износа, с учетом его максимальных значений могут быть построены для разных станов графики средней стойкости во времени, которые используются для планирования переходов-перевалок на клетях стана.

Для повышения износостойкости валков разработан способ подготовки к эксплуатации калиброванных валков, технология и оборудование для увеличения контактной прочности валков путем его фрикционно-упрочняющей обработки. Валки, подготовленные по новой технологии, имеют износ в 2-3 раза меньше по сравнению с обычной технологией.

Разработаны методы проектирования размещения калибров на валках клетей сортового стана. Суть метода состоит в том, что размещение на валках калибров, размеры которых меняются в зависимости от сортамента, ведут не по принципу восстановления калибров с уменьшением начального диаметра валка, а переточкой их на ближайший больший типоразмер однотипных и разнотипных профилей. Новый способ размещения калибров позволяет существенно увеличить съем прокатываемого металла с одной пары валков.

Разработана группа критериев экономического, технологического и организационного плана для обеспечения работы системы.

Для успешного функционирования системы оперативного учета и управления валковым хозяйством необходимо ее техническое обеспечение в виде организации автоматизированных рабочих мест персонала, непосредственно связанного с организацией валкового хозяйства на стане. Предусмотрен сервер и другое оборудование (мар шрутизаторы, средства коммуникации и др.) для хранения и накопления информации, обмена данными, связи с автоматизированной системой управления предприятием АСУП и технологическим процессом АСУТП.

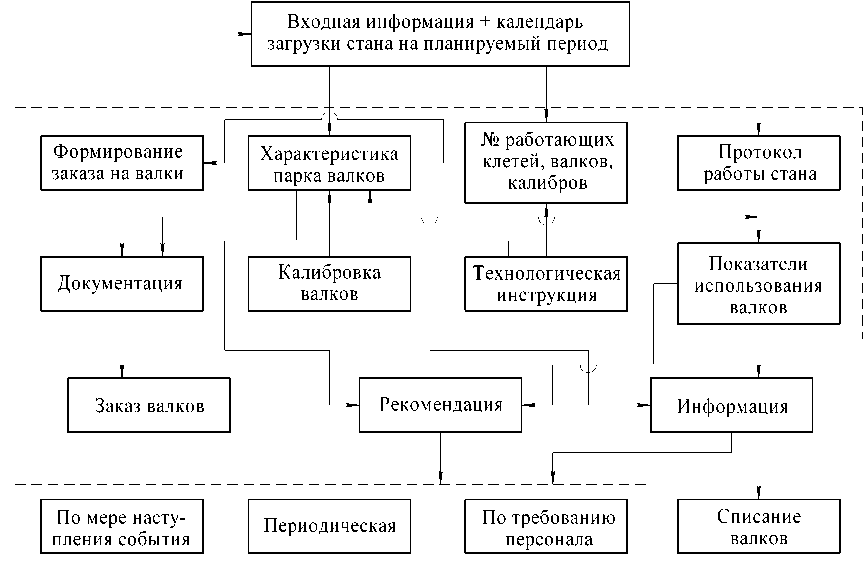

На рис. 3. показана информационная структура электронного паспорта валка, который ведется системой от момента поступления нового валка на стан до его списания.

Информация, описывающая валок, включает постоянную информацию (материал, габаритные размеры, химический состав и другие данные поставщика) и изменяющиеся во время работы валка данные.

Расчет необходимого парка валков, обеспечивающего выполнение заданного плана выпуска проката, является одной из задач подготовки производства в любом прокатном цехе. Рациональное решение ее позволяет уменьшить общее число валков, используемых в цехе, сократить простои стана во время перевалок.

Разработана методика определения количества валков при различных вариантах размещения калибров.

Для расчета числа валков с однотипными калибрами в одной клети прокатного стана предлагается следующая зависимость:

kQ n вал , qnкnп

где Q - объем производства проката на планируемый период, т; q - износостойкость калибра (количество проката между переточками), т; n п -число переточек одного валка за время его работы; n к - число калибров на валках клети; к - количество валков в клети ( к = 2 - для клетей дуо; к = 3 или к = 4 - для клетей трио или клетей с многовалковыми калибрами).

При размещении на валках разных калибров для прокатки различных профилей выражение (1) имеет вид

N к Е. Qi n вал = Nk , (2)

n п ∑ qin к i

Рис. 3. Информационная структура электронного паспорта валка

где N – количество профилей проката, т; N k – количество калибров разного типа на валках.

Количество переточек валков задается из практических данных или определяется из выражения

п

D max D min

c

где D и D – максимальный и минимальный max min диаметр валка, мм; с – толщина снимаемого слоя металла при одной переточке, мм.

Общее количество валков на всем стане определяется суммой числа валков по клетям c учетом универсальности калибровки.

Максимальный износ калибра определяется с использованных моделей износа в зависимости от требования точности проката и материала валка.

Разработанная методика апробирована для расчета парка валков на типовом непрерывном мелкосортном стане 250 и показала хорошую сходимость с практическими данными.

Применение системы проектирования и контроля работы валков позволит обеспечить четкую организацию ведения валкового хозяйства, улучшить показатели использования валков и, в конечном счете, обеспечить улучшение качества проката и повышение производительности стана.