Системы измерений многомерных перемещений элементов конструкций лопаточных и поршневых силовых установок

Автор: Секисов Ю.Н., Скобелев О.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Управление сложными системами и объектами

Статья в выпуске: 1 т.1, 1999 года.

Бесплатный доступ

Обоснована проблема измерения координатных составляющих многомерных перемещений. Предлагается подход к построению системы измерения, предусма тривающий использование кластеров одновитковых вихретоковых датчиков с чувствительным элементом в виде отрезка проводника. Приведена обобщенная концептуальная модель процесса измерения, которая детализируется описаниями алгоритмов сбора, преобразования, выделения информативного сигнала и вычисления координатных составляющих в лопаточных и поршневых силовых у становках. Приведены технические и метрологические характеристики магистрально-модульных систем, реализующих предложенный подход и алгоритмы. Рассматриваются также пути интеллект уализации этих систем, обеспечивающие повышение достоверности полученных результатов и позволяющие оценить факторные координатные составляющие многомерных перемещений.

Короткий адрес: https://sciup.org/148197520

IDR: 148197520

Текст научной статьи Системы измерений многомерных перемещений элементов конструкций лопаточных и поршневых силовых установок

Институт проблем управления сложными системами РАН, г. Самара

Обоснована проблема измерения координатных составляющих многомерных перемещений. Предлагается подход к построению системы измерения, предусматривающий использование кластеров одновитковых вихретоковых датчиков с чувствительным элементом в виде отрезка проводника. Приведена обобщенная концептуальная модель процесса измерения, которая детализируется описаниями алгоритмов сбора, преобразования, выделения информативного сигнала и вычисления координатных составляющих в лопаточных и поршневых силовых установках. Приведены технические и метрологические характеристики магистрально-модульных систем, реализующих предложенный подход и алгоритмы. Рассматриваются также пути интеллектуализации этих систем, обеспечивающие повышение достоверности полученных результатов и позволяющие оценить факторные координатные составляющие многомерных перемещений.

В современных силовых установках класса лопаточных и поршневых машин решающее влияние на экономичность и надежность оказывают зазоры между основными подвижными и неподвижными элементами конструкции. В лопаточных машинах - между торцами лопаток рабочего колеса ротора и статором, в поршневых машинах - между поршнем и цилиндром.

Известно, что от величины радиальных зазоров в компрессорах газотурбинных двигателей зависят: коэффициент полезного действия, запас газодинамической устойчивости, сохраняемость характеристик в процессе эксплуатации. Например, уменьшение радиальных зазоров в высоконагруженных ступенях компрессора на 1% приводит к увеличению коэффициенту полезного действия на 1...3% и запаса устойчивости на 3...8%.

Кроме того, значительное влияние на основные показатели силовых установок оказывают зазоры в опорных подшипниках скольжения лопаточных и поршневых силовых установок, в шатунных подшипниках поршневых машин и других элементах конструкции.

Очевидно, что перемещения элементов конструкции, формирующие зазор, являются многомерными, причем сам зазор может оказаться лишь одной координатной составляющей многомерного перемещения элемента конструкции силовой установки в выбранной системе отсчета. Диапазон и характер многомерных перемещений зависит от режима работы силовой установки и соответствующих изменений тепловых, упругих и пластических деформаций элементов конструкции установки (например, в лопаточных машинах при вращении ротора происходят радиальные, осевые, угловые смещения и колебания торцов лопаток, радиальные деформации и осевые смещения колеса ротора, радиальные деформации статора и т.п.) Можно утверждать, что изучение поведения координатных составляющих многомерных перемещений (в том числе и зазоров) представляет исключительную значимость в процессе разработки новых машин, обладающих более высокой экономичностью и надежностью.

Решение задачи с помощью существующих расчетных методов не обеспечивает требуемой точности (погрешности составляют десятки и даже сотни процентов). Измерение координатных составляющих в процессе экспериментальных исследований силовых установок также сопряжены с объективными трудностями - они должны выполняться без механического контакта, в ограниченном пространстве, в тяжелых, а иногда и экстремальных условиях (скорость движения лопаток достигает 400 м/с, температура в газовых турбинах 1200°С, изменяющиеся диэлектричес- кие характеристики среды, вибрации и т.п.).

В таких условиях известные бесконтактные методы, а также реализующие их системы измерения имеют ограниченные возможности, - они одномерны (измеряют одну координатную составляющую - зазоры), недостаточно точны, не обеспечивают работоспособность во всем диапазоне внешних мешающих факторов. Существующие системы жестко ориентированы на конкретные разновидности силовых установок, отсутствуют единая идеология и общие принципы построения, что затрудняет процесс проектирования и создания новых систем. Кроме того, уровень автоматизации измерений в существующих системах, как правило, недостаточен, что приводит к увеличению длительности исследований и испытаний, и в конечном итоге вызывает увеличение затрат на проведение экспериментов.

Ставший необходимостью поиск нетрадиционного подхода к построению систем, включая их наиболее значимые компоненты и, в первую очередь, средства первичного преобразования измерительной информации, привел к идее использования в создаваемых системах одновитковых вихретоковых датчиков (ОВТД) с чувствительным элементом (ЧЭ) простейшей формы в виде отрезка проводника, объединенных в группы - кластеры, а также применения методов измерения, реализуемых с помощью кластеров ОВТД при поддержке специальных алгоритмов сбора, преобразования, выделения информативного сигнала и алгоритмов вычисления координатных составляющих.

Описание отдельных методов и средств первичного преобразования, систем измерения и алгоритмов их функционирования, ориентированных на применение в газотурбинных двигателях и двигателях внутреннего сгорания, нашли отражение в серии публикаций [1, 3-9]. В то же время в литературе отсутствуют какие-либо сведения о систематизации указанных методов, средств и алгоритмов, а также обобщенное представление процесса измерений в силовых установках различных классов, что составляет основу единого подхода к построению систем измерения различного назначения. Настоящая ста тья призвана восполнить существующий пробел. Кроме того, статья содержит краткий обзор разработанных систем измерения, включая датчики, и описания их характеристик, которые позволяют судить о современном состоянии и перспективах их дальнейшего развития.

В существующих системах, как правило, применяются такие конструкции оптических, емкостных и вихретоковых датчиков в виде многовитковых катушек, которые затруднительно (или невозможно) использовать для измерения многомерных перемещений. Кроме того, внешние мешающие факторы - загрязнения в зоне расположения датчиков, изменения давления, химического состава окружающей среды, влажности и ионизация газов оказывают негативное влияние на оптические и емкостные датчики, а высокая температура - на традиционные конструкции вихретоковых датчиков, ограничивая область их применения.

Предлагаемые конструкции ОВТД с ЧЭ в виде отрезка проводника [1] предназначены для измерения многомерных перемещений в широком температурном диапазоне (до 1200°С). С помощью безиндуктивных тоководов (близкорасположенных и изолированных друг от друга соосных цилиндров или проводящих полос) ЧЭ вносится в зону измерений с неблагоприятными внешними условиями (в частности, в среду с повышенной температурой). Токовод и ЧЭ образуют виток вторичной обмотки согласующего трансформатора, расположенного в нормальных условиях, а его вторичная обмотка включается в измерительную цепь системы измерения. Объединение датчиков в кластере предполагает такое размещение в пространстве (зоне измерения) с заданной ориентацией ЧЭ относительно элемента конструкции (ЭК), при котором его многомерные перемещения (МП) вызывают изменения естественных выходных сигналов (индуктивностей) всех датчиков в кластере, содержащих информацию о координатных составляющих, причем число датчиков в кластере определяется числом измеряемых составляющих.

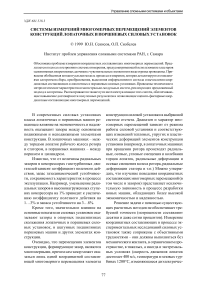

Графическая интерпретация обобщенной концептуальной модели процесса изме- рений представлена на рис. 1.

Состояние объекта в процессе испытаний определяется режимом работы и условиями внешней среды. Параметры режима (ПР) зависят от методики исследований объекта и задаются испытателем. Информация о ПР и параметрах внешней среды (ПВС) воспринимается датчиками температуры, давления, оборотов и т.д. (СД - сигналы датчиков). Заданные ПР и ПВС определяют характеристики рабочего процесса, в том числе энергетическую напряженность, нагрузку, состояние внутренней среды силовой установки.

В соответствии с заданным режимом и внешними условиями формируются многомерные перемещения элементов конструкции (МП ЭК).

Каждый ЭК должен быть доступен для взаимодействия с кластерами бесконтактных ОВТД с ЧЭ в виде отрезка проводника.

ЧЭ ОВТД воспринимают МП ЭК, а затем с помощью ряда преобразований и цифровой обработки определяются координатные составляющие (КС) МП. Параметры среды объекта (ПСО), в которой находятся ЭК и ЧЭ датчиков, влияют на электрофизические свойства (ЭФС) материалов, из которых из готовлены ЭК и ЧЭ. ПСО преобразуются соответствующими датчиками для последующей коррекции влияния среды на результаты измерений МП. Часть параметров объекта, представленная одномерными перемещениями (ПОП), может быть преобразована с помощью традиционных датчиков, серийно изготовляемых промышленностью.

Таким образом, в систему измерения поступают естественные выходные сигналы кластеров ОВТД, преобразующих МП ЭК (СДК), датчиков ПР (СДПР), датчиков ПВС (СДПВС), датчиков ПСО (СДПСО), датчиков ПОП ( СДПОП). Средства преобразования и цифровой обработки СД обеспечивают приведение результатов к физическим величинам и корректируют влияние внешних условий при определении КС МП (чтобы не загромождать рис. 1, промежуточные преобразования и обработка не показаны). На основе полученных КС МП могут быть найдены факторные КС (ФКС), т.е. составляющие, вызванные определенными видами физических воздействий. На базе ФКС МП и найденных параметров режима, среды объекта, внешней среды вычисляются параметры объекта (ПО).

Процесс измерения может быть задан и в функциональном виде.

ОБЪЕКТ

СИСТЕМА ИЗМЕРЕНИЯ

МП ЭК1

СД К1.1

ЭФС ЭК1

СД К1.2

СД К1.3

ФКС МП ЭК1

ПСО

МП ЭК2

СД К2.1

ЭФС ЭК2

КС МП ЭК2

СД К2.2

СД |<2 '

ПВС

ФКС МП ЭК2

СД ПР

ПОП

СД ПСО

СД ПВС

СД ПОП

КС МП ЭК1

Рис.1. Графическая интерпретация обобщенной концептуальной модели процесса измерений

В рассматриваемой силовой установке заданный режим работы, параметры внешней и внутренней среды определяют векторы перемещения элементов в пространстве.

r rr r

DЭК1 = /мпэк1 (P, PBC , Pco ), r rr r

D ЭК2 = / мп ЭК2 ( P Р , P BC , P co ), ”

, где Pp , PBC , Pco - векторы состояния параметров режима, внешней среды, среды объекта соответственно.

Согласно рис. 1 МП ЭК (рэк ) преобразуется кластерами ОВТД. Естественными выходными сигналам ОВТД в составе кластера (СДК) является изменения индуктивности (L), которые зависят также и от ЭФС ЭК (вектор состояния параметров P ЭфC ЭК ) и от ПСО \РГ_ ) , причем Р-,^-,, зависит от \РГ„ ) .

СО ЭФС ЭК co

Для кластера с номером 1:

r rr

LK 1.1 = /K1.1( D ЭК1, PCO, РЭФСЭК1), r rr

L К1.2 = f K1.2 ( D ЭК1 , Р со , Р ЭФСЭК1 ), ”

На основе выходных сигналов датчиков с помощью методов, учитывающих специфику объектов и реализуемых в алгоритмах последующих преобразований и обработки системы измерения, определяются КС МП ЭК.

r r rrr

DX ЭК1 = fX ЭК1 (LК1, SBC , Sp, SСО , SОП X r r rrr

ФX ЭК1 = УфX ЭК1 (LК1, SBC , Sp , SСО , SОП ), r r rrr

DY ЭК1 = fY ЭК1 (LК1, SBC , Sp , SCО , SОП ), r r rrr фY ЭК1 = fq>Y ЭК1 (LК1, SBC , SР , SCО , SОП X r r rrr

D Z ЭК1 = f Z ЭК1 ( L К1 , S BC , S Р , S CО , S ОП X

>

r r rrr фZ ЭК1 = fv Z ЭК1 (LК1,SBC , Sp , Sco,SОП где DX ЭК1’ DY ЭК1’ DZ ЭК1’ ФХЭК1’ ФY ЭК1’ ФZ ЭК1’ - КС ЭК под номером 1; LK1 — вектор состояния естественных выходных сигналов ОВТД в составе кластера под номером 1; SBC, Sp, Sco, SОП - векторы состояния выход ных сигналов датчиков, преобразующих ПВС, ПР, ПСО, ПОП.

Аналогично могут быть представлены КС МП для остальных ЭК силовой установки.

Полученные КС МП позволяют оценить ФКС МП и найти ПО.

Представленные на рис. 1 и в выражении (2) преобразования МП с помощью кластеров ОВТД, последующие преобразования и обработку сигналов для получения КС (выражение (3)) можно классифицировать как совокупные измерения [2], которые в рассматриваемых системах имеют свою специфику (практически на всех уровнях - схемном, структурном и алгоритмическом).

В частности, в лопаточных установках изменение индуктивности ОВТД при взаимодействии ЧЭ и торцов проходящих лопаток очень мало и сопровождается воздействием интенсивных электромагнитных помех, характерных для стендового оборудования. Увеличить уровень полезного сигнала на выходе измерительной схемы позволяет импульсное питание. Минимальное время получения выходного сигнала (амплитуды импульса) обеспечивает мост Блумлейна, в котором при импульсном питании реализуется один из известных методов тестовых переходных процессов - метод первой производной [3]. Метод первой производной обеспечивает также подавление температурных изменений сопротивления ОВТД. Вместе с тем, динамические возможности этого метода ограничены длительностью рассеяния энергии, накопленной в измерительной схеме за время импульса питания, которая возрастает с увеличением длины линии между ОВТД и измерительным преобразователем, включающим измерительную схему. Ее время восстановления, зависящее в основном от длительности рассеяния энергии, определяет минимальный период последовательности импульсов питания и шаг дискретизации периода вращения ротора (приводного вала) силовой установки.

С другой стороны, период импульсов питания определяется требуемым шагом квантования изменений индуктивности ОВТД, причем наиболее органично кванто- вание производится в процессе преобразования углового положения ротора (приводного вала) в цифровой код. Однако, использование в лопаточных машинах датчиков и преобразователей “угол-код”, механически связанных с вращающимися ЭК, как правило, не допускается, и существует лишь одна возможность определения периода импульсов питания с помощью штатного бесконтактного индукционного датчика частоты вращения (ДЧВ) и вычислительной процедуры, которой предшествует цифровое преобразование периода вращения ротора. При этом в процедуре вычислений должно соблюдаться условие постоянства шага квантования по углу поворота ротора на различных скоростях его вращения.

Если время восстановления измерительной схемы меньше вычисленного периода импульсов питания на максимальных оборотах ротора, то применяется алгоритм, в котором формирование импульсов питания и получение соответствующих цифровых кодов завершается за один период вращения ротора [4].

Если время восстановления превышает вычисленный период, то следует использовать алгоритм, в котором формирование импульсов питания и преобразование в код происходит за несколько оборотов ротора. При этом на каждом обороте формируется пакет импульсов, число которых в пакете равно числу лопаток, а на каждом последующем обороте производится сдвиг пакета на шаг дискретизации (алгоритм назван мультистро-боскопическим) [5,6]. Полученные цифровые коды в обоих алгоритмах подвергаются далее интерполяционной обработке, в результате которой определяются максимальные значения, соответствующие минимальной индуктивности датчика в момент прохождения торца лопатки ЧЭ ОВТД.

В системах измерения, ориентированных на поршневые силовые установки, имеется возможность простого преобразования угла поворота коленчатого вала в цифровой код и, следовательно, квантования угловых положений вала (оно осуществляется с помощью тех же датчиков (ДЧВ), которые взаимодействуют с зубцами шестерни на махови ке коленвала). Формирование импульсов питания и преобразование сигналов ОВТД в код происходит синхронно с прохождением зубцов под ДЧВ в течение рабочего цикла установки [7].

Для функционирования алгоритмов вычисления КС необходимо располагать семействами градуировочных характеристик измерительных каналов, полученных экспериментально при фиксированных значениях мешающих факторов, в первую очередь, температуры, а также - конкретными значениями кодов в каждом канале ОВТД и в каналах датчиков температуры, встроенных в ОВТД или расположенных рядом с ними для коррекции результатов измерений. В число основных вычисляемых КС МП в системах измерений, предназначенных для лопаточных силовых установок, входят радиальные и осевые смещения1 . В системах измерения, предназначенных для поршневых установок, в алгоритмах вычислений предусмотрены два этапа, на первом - определяются зазоры в местах установки ОВТД, на втором - КС (смещение поршня относительно цилиндра, смещение вкладыша относительно шейки коленвала и шейки относительно опоры в шатунном подшипнике (ШП) и подшипнике коренной опоры (ПКО) соответственно) [7].

Далее приведены описания созданных и апробированных в стендовых условиях конструктивных вариантов ОВТД с ЧЭ в виде отрезка проводника и систем измерения, предназначенных для испытаний лопаточных и поршневых силовых установок и реализующих разработанные методы и алгоритмы.

В базовой конструкции ОВТД, представ-

Рис. 2. Базовая конструкция ОВТД ленной на рис.2, чувствительный элемент 1 (линейный проводник) подключен к согласующему трансформатору 2 через “безиндуктив-ный” токовод из двух коаксиальных цилиндров 3 и 4 [1].

Согласующий трансформатор выполнен на тороидальном ферритовом сердечнике с многовитковой первичной обмоткой и вторичным объемным витком, образованным корпусом датчика. В корпусе датчика 5 на рис. 2 предусмотрен штуцер для охлаждения согласующего трансформатора жидкостью или газом. ЧЭ через установочное отверстие вводится внутрь неподвижной части объекта в зону контроля МП, а часть датчика с согласующим трансформатором остается вне зоны повышенных температур. Для учета влияния температуры на характеристики датчика в конструкцию встроена термопара 6. Датчик, представленный на рис. 2, предназначен для измерений в газо-воздушном тракте газотурбинного двигателя (ГТД). Выполненный из латуни, он используется для измерения в ступенях компрессора, где температура достигает 500 - 550оС (ОВТД-К-З(Л), табл.1). Изготовленный из нержавеющей стали (жаропрочного хромоникелевого сплава) датчик используется для измерения зазоров в турбинах, где температура достигает 1200оС (ОВТД-Т-З(НС), табл.1).Существуют варианты датчиков из жаропрочных сплавов, предназначенные для компрессоров (ОВТД-К-3(НС)).

Датчик, предназначенный для преобразования зазоров между поршнем и цилинд ром (ПЦ) двигателя внутреннего сгорания (ДВС), имеет аналогичную конструкцию, но меньшие габариты (ОВТД-ПЦ-0.1).

Если ЧЭ датчика работает в сравнительно мягких условиях, приемлемых для магнитопровода согласующего трансформатора, то необходимость в удлиненном тоководе отпадает. В конструкциях датчиков с укороченным тоководом согласующий трансформатор находится вблизи зоны измерения. Корпус датчика (он же укороченный токовод) образует объемный виток согласующего трансформатора и контур тока, в который включается ЧЭ в виде линейного отрезка проводника. Такие датчики предназначены, в частности, для использования в винтовентиляторах ГТД (ОВТД-В-10(Л), табл.1). В малогабаритном исполнении они обеспечивают преобразование зазоров, составляющих доли миллиметра, и предназначены для установки в крышке ПКО и в шейке ШП кривошипно-шатунного механизма ДВС (ОВТД-ШП-0.1, ОВТД-ПКО-0.1, табл.1).

Разработанные датчики входят в состав магистрально-модульных систем измерения (СИ). Характеристики и параметры СИ сведены в табл. 2, где первые шесть позиций занимают системы для стендовых испытаний компрессоров и турбин ГТД, а остальные -системы для стендовых испытаний ДВС.

В группе СИ, предназначенной для испытаний компрессоров и турбин ГТД, разработаны две разновидности. В первой - реализован мультистробоскопический алгоритм (для его осуществления необходимо несколь-

Таблица 1. Характеристики одновитковых вихретоковых датчиков с чувствительным элементом в виде отрезка проводника

|

Наименование |

Тип датчика |

|||||

|

ОВТД-К-3 (Ё) |

ОВТД-Т-З(НС) |

ОВТД-В-10 (Ё) |

ОВТД-ПЦ-0.1 |

ОВТД-ШП-0.1 |

ОВТД-ПКО-0.1 |

|

|

Диапазон измер. зазоров, мм |

0...3,0 |

0...3,0 |

0...10,0 |

0...0,150 |

0...0,1 |

0...0,1 |

|

Диапазон рабоч. температур, оС |

до 550 |

до 1200 |

до 50 |

до 230 |

до 110 |

до 100 |

|

Номин. значение ицдукт., мкГн |

60 |

30 |

100 |

60 |

30 |

60 |

|

Девиация индуктивности, мкГн |

2,0 |

1,0 |

6 |

8 |

6 |

3 |

|

Диаметр улан. отверстия, мм |

10,0 |

14,0 |

36,0 |

10,0 |

6,5 |

7,0 |

|

Габариты, мм |

10x20x40 |

14x34x115 |

36x65 |

10x20x40 |

6.5x10 |

7x9x14 |

|

Материал |

Латунь 2 |

Нерж, сталь |

Латунь |

Латунь |

Латунь |

Латунь |

|

Применение |

Компр. ГТД |

Турб. , компр. ГТД |

Винтовент., ГТД |

ПЦДВС |

ШП ДВС |

ПКО ДВС |

Таблица 2. Характеристики разработанных систем измерения

|

Наименования |

Разновидности систем |

|||||

|

СИ-01 |

СИ-02-П |

СИ-03-М |

СИ-04-Б |

СИ-05 |

СИ-06 |

|

|

Объект Режимы работы Коорд. составляющие Вид датчиков Число каналов ОВТД Вр. преобр. на кан, мкс Длина линии « ОВТД-преобразователь», м Разрядность АЦП Средства обработки Средства предст. инф. Конструктив |

Компр. ГТД стац. Y ( РЗ ) ОВТД-К-З(Л) 4 30 до 20 10 микропр. .ПЭВМ экран, принтер КАМАК |

Компр. ГТД стац. Y ( РЗ ) ОВТД-К-З(Л) 4 30 до 20 10 микропр. табло , принт. Евромеханика |

Компр., турб. ГТД стац. Y,X( Р3, ОС ) ОВТД-К(Т)-3(НС) 16 30 до 20 10 микропр., ПЭВМ экран, принтер Евромеханика |

Компр. ГТД стац., нестац. Y ( РЗ ) ОВТД-К-З(НС) 1 1 до 1 (встроенн . в линию преобр.) 10 микропр., ПЭВМ экран, принтер Евромеханика |

ШП, ПКО ДВС стац., нестац. X, Y ОВТД-ШП(ПКО)-0,1 16 1.5 до 2 (выносной преобраз .) 12 микропр., ПЭВМ экран, принтер Евромеханика |

ШП, ПКО, ПЦ ДВС стац., нестац. X, Y ОВТД-ШП(ПКО,ПЦ)-0,1 40 1.5 до 3 (выносной преобраз .) 12 микропр., ПЭВМ экран, принтер Евромеханика |

ко периодов вращения ротора) и в этой связи разработанные системы ориентированы на измерения КС (Y, X) в стационарном режиме. Вторая разновидность обеспечивает повышенное быстродействие за счет применения алгоритма, в котором измерение происходит за период и ориентирована на использование в нестационарных (переходных) режимах ГТД. Кроме того, разработанные системы разделяются по видам и числу измеряемых КС (только радиальные зазоры (РЗ), или РЗ и осевые смещения (ОС) лопаток), по виду объекта (компрессор, турбина), по используемым средствам обработки и представления измерительной информации (компьютеры с представлением информации на мониторе, микропроцессоры с индикационным табло в системах в приборном исполнении), по используемым конструктивам [4-7].

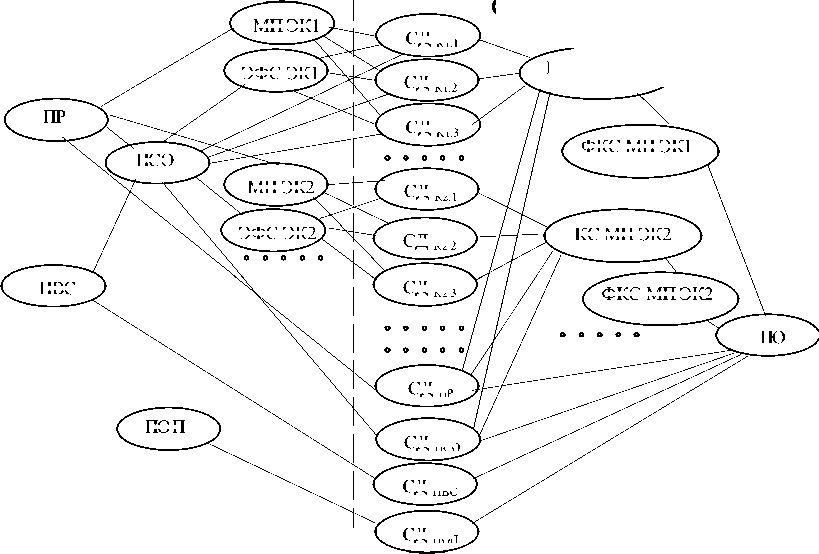

На рис. 3 приведена в качестве примера структура одной из наиболее представительных и современных систем - СИ-03-М. Это

16 канальная многопроцессорная система, предназначенная для одновременных измерений на 4 ступенях ГТД, причем на 2 ступенях компрессора производится измерение только РЗ (Y), а на двух ступенях турбины -как РЗ, так и ОС ( Y, X). Система имеет двухуровневую структуру [5]. На верхнем уровне находится ПЭВМ, на нижнем устройство связи с объектом в виде Еврокрейта 3U с измерительными и микропроцессорными модулями. Модули в крейте объединены в 4 измерительные процессорные станции (ИПС), каждая из которых обслуживает 4 рабочих ОВТД, установленных на одной из ступеней компрессора или турбины. В состав ИПС входят 3 модуля, объединенные локальной магистралью: процессорный (МП), измерительный (МИ-4), и синхронизации (МС) (эти или аналогичные им модули используются в других СИ, предназначенных не только для испытаний ГТД, но и для испытаний ДВС).

Модуль МС, связанный с ДЧВ, обеспе-

Рис.3. Структура одной из наиболее представительных и современных систем - СИ-03-М

чивает цифровое измерение периода вращения, а совместно с модулем МП - формирование последовательности импульсов питания ОВТД.

Модуль МИ-4 предназначен для преобразования в цифровой код параметров четырех ОВТД и четырех термопар. Термопары, встроенные в датчики, используются для контроля температуры с целью коррекции градуировочных характеристик датчиков. В состав модуля входят мосты Блумлейна и усилители выборки хранения, преобразователи сигналов термопар, АЦП.

ПЭВМ верхнего уровня производит регистрацию всей поступающей от модулей информации и осуществляет расчет физических значений РЗ (в компрессоре), а также РЗ и ОС (в турбине).

Созданы специальные технические средства, обеспечивающие градуировку измерительных каналов разработанных систем по двум координатам при изменении температуры среды до 900°С. Разработана методика градуировки и оценки погрешностей, а также реализующие их программные средства. В результате проведения серии метрологических экспериментов получены оценки погрешностей измерительных каналов систем измерения. Показано, что в каналах с компрессорными датчиками погрешности измерения РЗ составляют около 4% при изменениях температуры до 600°С, а в каналах с турбинными датчиками - около 7% при температуре до 900°С и изменениях ОС в пределах ±2 мм.

Разработаны компьютерные магистрально-модульные системы измерения смещений вкладышей в ШП, шеек коленвала в ПКО и поршней в цилиндрах ДВС. Созданы специальные средства, обеспечивающие градуировку измерительных систем по зазорам в подшипниках и разработана методика градуировки, оценки влияющих факторов и погрешностей, а также реализующее их программное обеспечение. Получены оценки основных и дополнительных погрешностей. Показано, что максимальные границы основных погрешностей измерительных каналов не превышают 4.5%. При использовании коррекции температурные погрешности не превышают 3.5% в диапазоне от 20 до 100°С, а по грешности, вызванные изменением углового положения коленвала (из за неоднородности магнитных свойств шейки коленвала в ПКО) составляют около 2% в диапазоне от 0 до 360 градусов.

Вместе с тем следует подчеркнуть, что на точность измерения оказывают влияние специфические особенности и трудности получения градуировочных характеристик. Они связаны, в частности, с отсутствием метрологического оборудования промышленного изготовления, обеспечивающего установку эталонных перемещений по нескольким координатам в широком диапазоне температур. Кроме того, чрезвычайно велика трудоемкость процесса градуировки, которая возрастает с увеличением числа координатных составляющих и мешающих факторов. Сокращение трудоемкости за счет увеличения интервалов интерполяции приводит к ускоренному росту погрешностей. По объективным причинам далеко не всегда удается получить исчерпывающие данные о влиянии всех мешающих факторов и во всем диапазоне измерений. Метрологические эксперименты по определению градуировочных характеристик и оценки точности, выполненные на их основе, показывают сравнительно высокий уровень погрешностей, который может значительно увеличиться в процессе испытаний из-за неучтенных факторов, а также при сужении диапазонов измерений. Поэтому задача повышения достоверности и установления истинности (верификации) результатов измерений остается актуальной. Для ее решения в рассмотренных системах, в состав которых входит ПЭВМ, предусматриваются дополнительные процедуры, включающие моделирование процесса измерения, сравнение и верификацию, а также логические выводы [8].

Моделирование процесса измерения предполагает создание и использование интегрированных моделей объекта, а также средств измерения и обработки с регулируемыми параметрами. Модель объекта, несмотря на значительные упрощения, должна обладать возможностью генерирования правдоподобной совокупности координатных составляющих многомерных перемещений, из- меняющихся во времени с учетом параметров состояния объекта, режима работы и окружающей среды. Модель средств измерения и обработки должна обеспечивать ввод и вывод измеряемых сигналов, имитировать их искажения, формировать погрешности и функции влияния мешающих факторов.

Предполагается также, что результаты моделирования и результаты измерений на реальном объекте затем сравниваются и на основе сравнения принимаются решения об истинности результатов измерений, т.е. полученные результаты верифицируются.

Сравнение возможно по различным критериям (экстремальным значениям, перегибам функций в соответствующие моменты времени, производным, спектрам и т.д.), а процедуру верификации следует рассматривать как итерационный процесс, предусматривающий изменения параметров моделирования по определенному алгоритму до наилучшего приближения результатов моделирования и эксперимента в пределах заданной точности.

Верификация результатов измерений является первым направлением интеллектуализации СИ МП.

Второе направление связано с определением ФКС - предмета основного интереса пользователей. Часть ФКС можно найти с помощью моделей, другую часть - экспериментально [9]. Однако существуют такие ФКС, оценка которых на моделях или чисто экспериментально связана с практически непреодолимыми трудностями. Единственно приемлемым способом оценки таких ФКС является использование результатов измерения КС с последующим вычитанием ФКС, найденных экспериментально, и ФКС, полученных в результате моделирования.

Между тем, модели поведения объекта являются непременными компонентами систем измерений с верификацией результатов, а потому очевидна возможность их использования и в системах, в которых определяются ФКС.

Применение моделей объекта в решении измерительных задач, связанных с определением каких-либо параметров объекта, является одним из классификационных призна ков систем измерений, базирующихся на знаниях [10, 11].

Оба направления интеллектуализации являются важной перспективой развития систем измерений координатных и факторных составляющих МП на ближайшие годы.