Системы машин и себестоимость получения топливной щепы из лесосечных отходов: опыт зарубежных стран и его приложение для России

Автор: Пискунов М.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Зарубежный опыт

Статья в выпуске: 8, 2013 года.

Бесплатный доступ

В статье приводятся сведения о системах машин для заготовки лесосечных отходов. Представлен прогноз их развития в промышленной сфере России, а также сведения о себестоимости выполнения отдельных операций заготовки лесосечных отходов.

Лесосечные отходы, система машин, себестоимость

Короткий адрес: https://sciup.org/14083201

IDR: 14083201 | УДК: 630.332.630.79

Текст научной статьи Системы машин и себестоимость получения топливной щепы из лесосечных отходов: опыт зарубежных стран и его приложение для России

Введение. Исследование вопросов, связанных с заготовкой лесосечных отходов для целей использования отходов в биоэнергетике, является актуальной и перспективной научно-исследовательской задачей в России. Это связано со значительными объёмами лесосечных отходов и малоценной древесины, которая остаётся на лесосеках в России, ростом энергопотребления в российских регионах, модернизацией жилищно-коммунального хозяйства в сторону перехода на местные виды топлива в лесных регионах, где качестве альтернативы традиционным видам топлива выступают ресурсы древесных отходов, низкотоварной и малоценной древесины.

Актуальность задач развития энергетики на основе древесных отходов и малоценной древесины подкрепляется и успехами в этой области ряда государств Европейского союза, особенно Швеции, Финляндии. Так, в Финляндии за последние 10 лет объём производства топливной древесной щепы вырос почти в 5 раз. По данным исследовательского центра Metsäteho Oy, в Финляндии планируется увеличить потребление топливной щепы к 2015 году до 8 млн м3, к 2020 году до 12 млн м3. Для сравнения: по данным Росстата, в России в 2011 году заготовлено 200 тыс. м3 топливной щепы, в 2012 году – 337 тыс. м3.

Несмотря на богатый опыт исследований в области заготовки и переработки лесосечных отходов, которые выполнялись в исследовательских центрах СССР и России, таких, как ЦНИИМЭ, СПбГЛТА, ВНИПИЭИЛеспром, МГУЛ и других, в текущий период в данной области следует отметить слабые позиции России и некоторое отставание в практической реализации оригинальных российских разработок. Основные организационные, технические и технологические принципы построения бизнес-процессов заготовки лесосечных отходов и малоценной древесины во многом заимствуются у передовых в этом отношении стран. Следует ожидать, что в России развитие биоэнергетики на основе древесных отходов в ближайшие годы будет осуществляться преимущественно на основе трансфера западноевропейских технологий. Отслеживание состояния техники и технологий, применяемых для сбора, первичной переработки и доставки отходов к местам утилизации позволит более эффективно внедрять эти технологии в лесных регионах России и ставить научноисследовательские задачи по их совершенствованию с учётом российской специфики.

Цель исследований. Рассмотреть варианты основных технологий заготовки лесосечных отходов для получения топливной щепы, которые обладают перспективами использования в России.

Задачи исследований: выделить основные системы машин, которые находят применение на заготовке лесосечных отходов и перспективны для широкого применения в России; рассмотреть слабые и сильные стороны этих систем машин; представить краткий обзор показателей себестоимости заготовки лесосеч- ных отходов по отдельным операциям цикла заготовки и для всего цикла заготовки в целом применительно к этим системам машин.

Материалы и методы исследований. Работа подготовлена на основании материалов анализа зарубежных публикаций, баз данных статей и научно-технических отчётов научных центров, натурных исследований работы отдельных машин.

Результаты исследований и их обсуждение. В качестве источника топливной древесины выступают ресурсы лесосечных отходов, древесина пней; тонкомерная древесина, заготовленная при рубках ухода. В условиях России заготовка пней и тонкомерной древесины для целей биоэнергетики не развита и технологии для этих целей следует рассматривать, когда появится широкая сеть биоэнергетических предприятий, работающих на древесных ресурсах от лесозаготовок. В данной работе рассматриваются только технологии для заготовки лесосечных отходов. Лидирующие позиции в области заготовки лесосечных отходов занимают страны Скандинавии (Швеция, Финляндия). Анализ технологий, применяемых в этих странах, показывает, что практическое применение нашли системы машин, учитывающие специфику сортиментной технологии лесозаготовительных работ, как доминирующей технологии в этих странах. Некоторые из этих систем машин находили свое применение ещё в СССР, но в настоящий период российские лесопромышленники в основном полагаются на зарубежный опыт.

По данным исследовательского центра Metsäteho Oy [1], распространение получили следующие известные схемы заготовки лесосечных отходов.

Схема 1. Мобильная рубительная машина на базе форвардера, собирающая и измельчающая лесосечные отходы на пасеках и волоках. Полученная щепа подаётся в контейнер на этой же машине. Выгрузка происходит с помощью механизма опрокидывания, которым оснащена машина. По мере заполнения автомобильного контейнера осуществляется вывозка щепы автощеповозом.

Сильные стороны . Измельчение и трелевка щепы производится одной и той же машиной. Нет необходимости содержать верхний склад большой площади для хранения отходов. Верхний склад не захламлён отходами.

Слабые стороны . Малая производительность при измельчении отходов. Ограниченный объем контейнера для трелевки щепы и длинные расстояния трелевки щепы. Технологические ограничения при использовании зимой.

Схема 2. Мобильная рубительная машина на шасси автомобиля, измельчающая лесосечные отходы на верхнем складе. Щепа, образовавшаяся в результате измельчения, поступает непосредственно в контейнер (кузов), который расположен на другом автомобиле – щеповозе. Лесосечные отходы на пасеках и волоках собираются и транспортируются с помощью форвардера.

Сильные стороны . Высокая мобильность системы машин и возможность быстрого перебазирования техники с участка на участок.

Слабые стороны . Требуются большие площади для хранения отходов. Перерывы в работе руби-тельных машин из-за ожидания очередного щеповоза, в этой связи требуется жёсткое согласование работы щеповозов на вывозке для того, чтобы уменьшить простои рубительной машины.

Схема 3. Мобильная рубительная машина на шасси автомобиля, измельчающая лесосечные отходы на верхнем складе, с выбросом щепы в контейнер, расположенный на этой же машине.

Сильные стороны. Измельчение и вывозка осуществляется одной и той же машиной. Не требуется согласование в работе отдельных машин. Доставка щепы к нескольким территориально расположенным потребителям.

Слабые стороны . Меньший объем полезной нагрузки. Вывозка на небольшие расстояния.

Схема 4. Измельчение лесосечных отходов осуществляется на специальных терминалах стационарными рубительными машинами. Лесосечные отходы с пасек и волоков собираются с помощью форвардера, перемещаются на верхний склад к лесовозной дороге. С верхнего склада лесосечные отходы (в свободном, не уплотнённом состоянии) вывозятся на терминалы автотранспортом.

Сильные стороны . Управление качеством получаемой щепы. Эффективное измельчение стационарными машинами. Работа в зимних условиях. Создание запасов щепы для поставки нескольким потребителям.

Слабые стороны . Дополнительные расходы на создание терминала. Затраты на дополнительные машины и механизмы и содержание терминала. Низкая объемная плотность перевозимых отходов.

Схема 5. Измельчение лесосечных отходов осуществляется на терминалах, но лесосечные отходы вывозятся на терминал в виде пакетов (тюков). Лесосечные отходы собираются на волоках и пасеках, уплотняются и связываются в пакеты (тюки) с помощью специального устройства. Пакеты трелюются на верхний склад, откуда вывозятся на терминал.

Сильные стороны . Низкие затраты на перевозку отходов. Малая площадь хранения отходов. Большие расстояния вывозки. Высокопроизводительное измельчение.

Слабые стороны . Высокая стоимость оборудования. Необходимо использовать рубительные машины большой мощности.

Схема 6. Измельчение лесосечных отходов выполняется стационарными рубительными машинами непосредственно во «дворе» потребителя. Лесосечные отходы к местам измельчения доставляются в насыпном виде. Полученная щепа подаётся либо к местам временного хранения, либо прямо в котёл.

Схема 7 . Измельчение лесосечных отходов непосредственно во «дворе» потребителя, но лесосечные отходы поставляются в виде спрессованных и завязанных пакетах (тюках).

Для схем 6 и 7 сильные и слабые стороны такие же, как и для схем 4 и 5, только без дополнительных затрат, связанных с содержанием терминала.

Для схем, предполагающих длительное хранение лесосечных отходов на открытом воздухе, применяется покрытие отходов специальным материалом [2]. Использование покрытия позволяет уменьшить влажность лесосечных отходов на 10–15 % по сравнению с непокрытыми отходами.

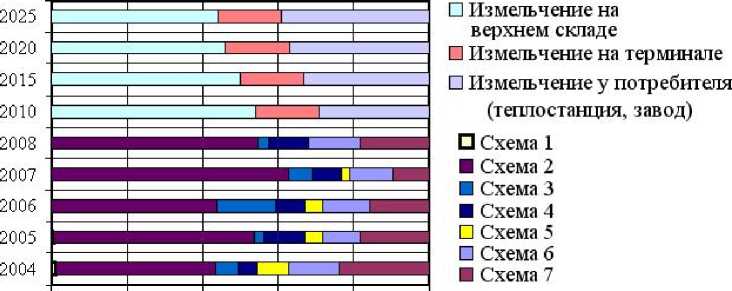

В работах [1], [3] авторы приводят анализ встречаемости различных схем для заготовки лесосечных отходов и делают прогноз их развития (рис. 1).

Так, для заготовки лесосечных отходов прогнозируется увеличение объёмов производства по технологии с измельчением лесосечных отходов непосредственно во «дворе» потребителя. Объёмы производства по схемам с измельчением лесосечных отходов на верхнем складе (около лесовозной дороги) прогнозируются к сокращению. Схемы с измельчением лесосечных отходов на пасеках и волоках применяться не будут. Включая технологии с измельчением на терминалах, централизованная переработка отходов в щепу будет занимать свыше 55 %. Основной объём заготовок с измельчением на верхнем складе будет осуществляться с использованием рубительных машин, установленных на шасси автомобиля, с вывозкой щепы другим автощеповозом. Следует ожидать, что данная технология будет использоваться и в условиях России, там, где на лесозаготовках используется сортиментная технология. Также достаточно распространённой будет схема с вывозкой лесосечных отходов в пакетах (тюках), прогнозируется, что эта схема будет занимать долю 20–25 % от всех схем.

ГОД

0% 20% 40% 60% S0% 100%

Доля системы машин в общем объеме, %

Рис. 1. Соотношение различных схем в общей структуре заготовки лесосечных отходов в Финляндии [1,3]

Достаточно большая доля технологий с централизованным измельчением отходов в щепу требует оборудования специальных площадок по складированию и временному хранению отходов и щепы. Для России опыт внедрения специальных терминалов и производственных площадок при энергетических предприятиях связан с решением задач территориального размещения терминалов. В качестве таких площадок в отдельных случаях могут выступать бывшие нижние склады, которые с внедрением сортиментной технологии не задействованы.

Для проведения обоснований при планировании и анализе вопросов развития заготовки топливной щепы в регионах России следует учитывать рост номинальной производительности основных машин. В качестве таких данных могут быть использованы показатели производительности, которые должны быть достигнуты к 2025 году по основным машинам и механизмам, применяемым для получения топливной щепы в Финляндии [3]. Производительность стационарных рубительных машин здесь прогнозируют повысить до 160 000 м3/год (рост по отношению к 2010 году 18 %), мобильных рубительных машин – до 32 000 (рост 43 %), автомобилей для перевозки щепы – до 23 000 (рост 30 %), форвардеров – до 17 000 (рост 35 %), механизмов по упаковке сучьев – до 24 000 м3/год (рост 20 %).

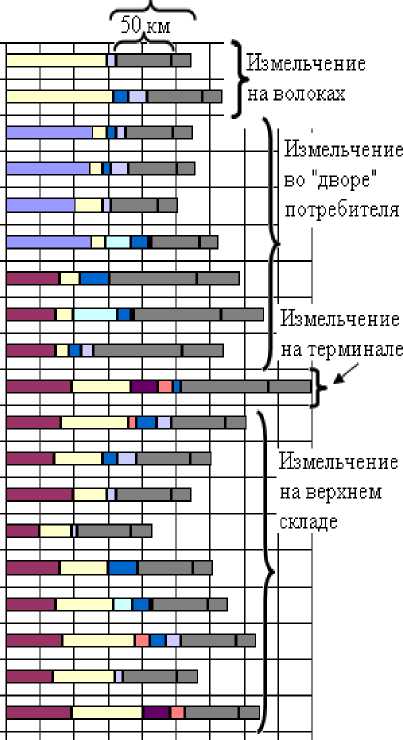

При анализе себестоимости заготовки лесосечных отходов и получения топливной щепы исследователи рассматривают себестоимость отдельных операций, приходящуюся на 1 м3 щепы, на 1 МВт.ч, или на 1 ГДж энергии, полученной от лесосечных отходов.

На рисунке 2 представлены сводные данные по себестоимости заготовки отходов, проведённых разными исследователями в различное время при расчёте в евро на 1 м3. Показано, что себестоимость производства щепы из лесосечных отходов находится в промежутке 12–20 евро за 1 м3 без учёта вывозки (средняя 15,3 евро/ м3). К этой себестоимости ещё добавляется стоимость вывозки от 8 до 15 евро/ м3 при расстоянии 100 км (6–10 евро/ м3 – 50 км). При средних расстояниях вывозки себестоимость получения щепы располагается между 20 и 28 евро/ м3. Здесь же рассмотрена себестоимость по отдельным операциям для схем с измельчением на волоках, верхнем складе, во «дворе» потребителя (на терминале). Показатели себестоимости скорректированы с учетом инфляции. Корректировка инфляции для евро произведена в соответствии с [4]. Стоимость вывозки принята для расстояния 50 и 100 км на основании источника [5]. Рассмотрены варианты вывозки щепы; лесосечных отходов в насыпном виде или в виде спрессованных пакетов. «Всплеск» к 36 евро/м3 для схемы с измельчением на терминале связан с использованием не более производительной стационарной рубительной машины, а мобильной рубительной машины, как правило, используемой на верхних складах.

На стоимость вывозки (кроме расстояния) влияет вид вывозимого материала. Наиболее дорогостоящей вывозкой является вывозка отходов в насыпном виде: почти в 2 раза выше, чем при вывозке щепы или пакетов. Но централизованное измельчение отходов на специальных площадках у потребителя или терминалах позволяет снизить себестоимость измельчения почти в три раза. Для сокращения затрат вывозки и сохранения централизованного измельчения применяется технология со сбором и прессованием отходов в пакеты. Но стоимость прессования – это дорогостоящая операция, превышающая стоимость трелёвки.

Т. Cremer, Е. Velasques-Marti (2007)

J. Laitila (2005)

A. Asikainen (2009)

J. Laitila (2005)

H. Rozanski, К. Jablonski (200?)

T. T ahvanainen, Р. Anttila (2011)

J. Routa, A. Asikainen, R. Bjorheden, J. Laitila, D. Ros er (2012)

T. T ahvanainen, P. Anttila (2011)

J. Laitila (2005)

T. Ranta, O-J. Korpinen, E. J appinen, K. Karttunen (2012)

P. Jylha, 0. Dahl, K. Karha, J. Laitila(2008)

J. Laitila (2005)

T. Cremer, B. Velasquez-Marti (2007)

H. Rozanski, K. Jablonski (2009)

J. Routa, A. Asikainen, R. Bjorheden, J. Laitila, D. Ros er (2012)

T. T ahvanainen, P. Anttila (2011)

D. Mizaraite, S. Mizaras, L. Sadauskiene (2007)

M. Matisons (2009)

T. Ranta, O-J. Korpinen, E. J appinen, K. Karttunen (2012)

100 км

4 8 12 16 20 24 28 32 36 евро/кбм.

□ измельчение

□ попенная плата

□ вывозка

-

□ сбор, упаковка в пакеты, трелевка ■ сбор, трелевка

-

□ погрузка-разгрузка ■ организационные

-

□ другие □ корректировка инфляции

Рис. 2. Себестоимость получения топливной щепы, евро/м3

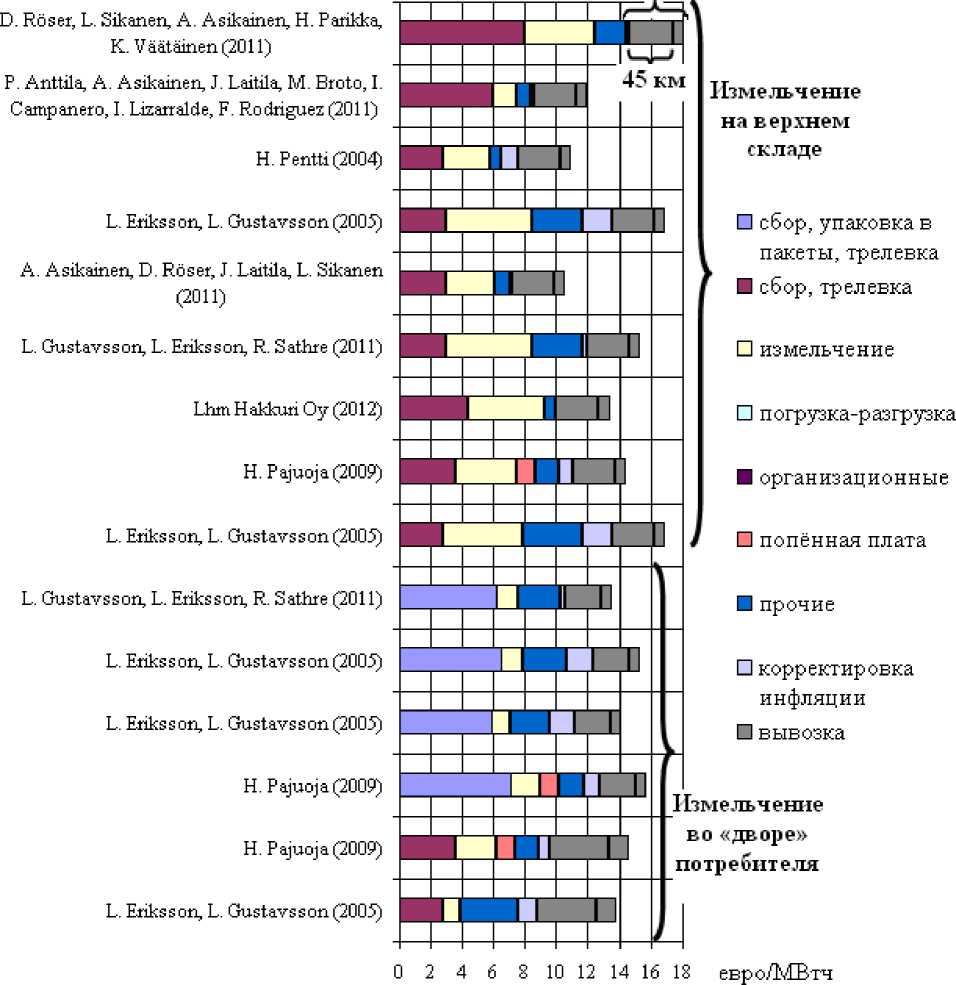

Кроме оценки себестоимости заготовки 1 м 3 щепы, исследователи рассматривают себестоимость заготовки топливной щепы в евро на 1 МВТ.ч (рис. 3). Себестоимость здесь находится в диапазоне 8– 14 евро за 1 МВТ.ч (средняя – 10,9 евро/ МВТ.ч) без учёта вывозки. Стоимость вывозки в зависимости от вида вывозимого материала для расстояния 80 км варьируется от 2,6 до 4,3 евро/ МВТ.ч, для 45 км – 2–3,2 евро/МВтч [6].

80 км

Рис. 3. Себестоимость получения топливной щепы, евро/ МВТ.ч

Выводы

Недостаток в России производств по выпуску специального оборудования для заготовки лесосечных отходов с целью получения топливной щепы приведёт к тому, что на лесозаготовках будут появляться машины и механизмы зарубежного производства или те же зарубежные машины, выпуск которых локализован в России. Опыт зарубежных стран показывает, что основные тенденции в области организации получения топливной щепы связаны с централизованными системами измельчения. Использование зарубежных технологий и тенденции к выравниванию с европейскими странами по уровню зарплат основных рабочих будет увеличивать и себестоимость производства топливной щепы. По данным Министерства экономического раз- вития Республики Карелия, за 2012 год среднеконтрактные цены на топливную щепу составили 15,34 евро/м3, что уже сопоставимо с уровнем европейских цен.

Для развития технологий получения топливной щепы следует сосредоточиться на разработке высокопроизводительных стационарных рубительных машин и рубительных машин на шасси автомобиля. Следует также уделять внимание дешевым способам доставки отходов в насыпном виде, главным образом, за счёт развития уплотняющих устройств. Использование же имеющихся современных специальных машин для предварительного уплотнения и прессования в текущий момент всё ещё остаётся дорогостоящей операцией.