Снижение эксплуатационных расходов термовакуумных испытаний космических аппаратов с использованием технологии кондиционирования газообразного азота

Автор: В.М. Михалкин, О.В. Пастушенко, В.В. Двирный, Г.В. Двирный, А.А. Шевчук

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 1, 2020 года.

Бесплатный доступ

Многие современные программы термовакуумных испытаний при наземной отработке космических аппаратов требуют обеспечения с высокой точностью температурного режима в широком диапазоне температур. Термовакуумные испытания отличаются значительными материальными затратами. Поэтому требование снижения эксплуатационных расходов, в том числе связанных с обеспечением температурного режима, не менее актуально. Это объясняет повышенный интерес к перспективным энергоэффективным технологиям, одна из которых основана на кондиционировании газообразного азота. Системы с установками кондиционирования газообразного азота обладают оптимальным сочетанием эксплуатационных и технических характеристик и по сравнению с системами, где жидкий азот заливается в криогенные экраны, имеют меньшее потребление жидкого азота и электроэнергии, особенно в установившемся температурном режиме. При их применении исключен риск загрязнения термовакуумной камеры и объекта испытаний из-за утечек жидкого теплоносителя. Благодаря тому, что свойства азота достаточно точно соответствуют уравнению состояния идеального газа, моделирование таких систем относительно просто, а характеристики предсказуемы и стабильны. В статье проведен краткий анализ характеристик установок кондиционирования газообразного азота двух ведущих зарубежных производителей, приведены результаты практического применения четырех установок зарубежного производства с различными характеристиками с типичной термовакуумной камерой. Рассмотрены основные направления совершенствования зарубежными производителями характеристик установок кондиционирования газообразного азота. Сделан вывод о высокой эффективности и экономической оправданности применения технологии кондиционирования газообразного азота в большинстве случаев термовакуумных испытаний.

Имитатор космического пространства, наземная отработка космических аппаратов, термовакуумные испытания, установка кондиционирования газообразного азота

Короткий адрес: https://sciup.org/14115938

IDR: 14115938 | УДК: 629.78; 536.244 | DOI: 10.26732/j.st.2020.1.05

Текст научной статьи Снижение эксплуатационных расходов термовакуумных испытаний космических аппаратов с использованием технологии кондиционирования газообразного азота

Термовакуумные испытания широко используются при наземной отработке космических аппаратов (КА). Испытания проводятся в термовакуумных камерах, где создаются условия пониженного давления и широкого диапазона температур, близкие к условиям космического простран-

ства [1]. В ходе испытаний проверяется работа аппаратуры и узлов, определяются теплофизические параметры и прочностные характеристики отдельных частей и элементов, верифицируются и корректируются математические модели систем терморегулирования КА.

Термовакуумные испытания отличаются высокой сложностью, трудоемкостью и значительными материальными затратами [2]. Поэтому крайне актуальна задача выполнения требований программ термовакуумных испыта- ний с одновременным снижением материальных затрат.

В настоящее время широко известны, как минимум, три способа обеспечения температурного режима термовакуумных испытаний.

Первый способ заключается в переносе утилизируемого тепла при помощи рециркуляции жидкого теплоносителя в замкнутом контуре, который, в частности, включает трубопроводы, тепловые экраны термовакуумной камеры, холодильную машину и нагреватели. Несмотря на минимальные затраты, применение таких систем с замкнутым жидкостным контуром, называемых также механическими, ограничено. При снижении температуры циркулирующего теплоносителя его вязкость быстро увеличивается, а холодопроизводительность системы, т. е. способность выводить утилизируемое тепло, наоборот, уменьшается; практический предел для таких систем охлаждения, как правило, не опускается ниже -50 … -70 °С. Применение двухфазных теплоносителей [3] или теплообменников с жидким азотом [4] позволяет незначительно снизить нижний температурный предел до -90 °С. Создание же механических систем с пределом линейного изменения температуры ниже -90 °C становится еще более сложным и неоправданно дорогим.

Существует еще одна не менее важная причина, ограничивающая использование систем с жидкостным контуром в термовакуумных испытаниях КА. Любая утечка применяемых в таких системах низкотемпературных теплоносителей, как правило, углеводородов или кремнийоргани-ческих жидкостей (т. н. силиконовых масел), приведет к недопустимому загрязнению пространства термовакуумной камеры и объекта испытаний (ОИ) [5].

Краткие технические характеристики нескольких установок одного из ведущих зарубежных производителей термовакуумного оборудования Telstar [4], использующих описанный способ, сведены в табл. 1.

Второй способ, широко используемый в большинстве отечественных термовакуумных установок, в частности, действующих в настоящее время в АО «Информационные спутниковые системы» им. акад. М. Ф. Решетнёва» ТБК-120, КВУ-400 и ГВУ-600, основан на циркуляции в криогенных экранах термовакуумной камеры жидкого азота в сочетании с расположенными в непосредственной близости от ОИ мощными резистивными (инфракрасными) нагревателями [6; 7]. В результате на ОИ достигаются высокие показатели точности, стабильности и скорости линейного изменения температуры. Однако этот способ отличается самым высоким потреблением электрической мощности и расходом жидкого азота, что часто приводит к ограничению продолжительности испытаний. Кроме этого, локальные инфракрасные нагреватели создают однородное температурное поле, как правило, при гладкой и выпуклой форме наружных поверхностей ОИ, однородности их радиационных характеристик и монотонности распределения по поверхностям падающих тепловых потоков. В иных случаях возникают существенные погрешности имитации [8].

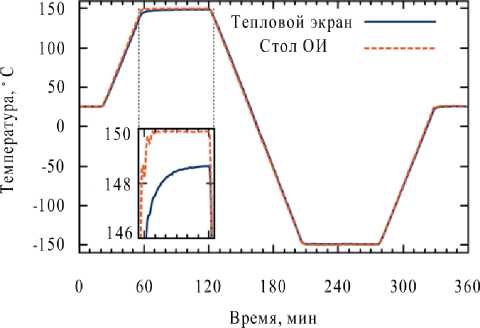

Третий, перспективный, способ управления температурным режимом основан на рециркуляции в тепловых экранах газообразного азота, 37 которая обеспечивается одной или несколькими установками кондиционирования газообразного азота (англ. GN2 TCU – Gaseous Nitrogen Thermal Conditioning Unit) [9; 10]. Как правило, такая установка состоит из циркуляционного насоса (нагнетателя) с регулируемой частотным преобразователем скоростью, встроенного нагревателя, оборудования для измерения и контроля давления, клапанов подачи жидкого и газообразного азота, вентиляционных клапанов, механической и вакуумной изоляции и программируемого логического контроллера с интерфейсом оператора для общего управления системой. Внешний вид типичной установки кондиционирования газообразного азота показан на рис. 1.

Рис. 1. Установка кондиционирования газообразного азота Dynavac TCU-100 [11]

Краткие технические характеристики установок кондиционирования газообразного азота производителей термовакуумного оборудования Telstar и Dynavac [5; 11] сведены в табл. 2.

(оСМИЧЕскиЕ

АППАРАТЫ И

Том 4

Таблица 1

Технические характеристики установок с замкнутым жидкостным контуром

|

Установка |

Принцип охлаждения |

Производительность при рабочем давлении 0,2 МПа, м3/с·10-3 |

Тепловая нагрузка, кВт |

Потребляемая мощность, кВт |

|

|

-50 °С |

+20 °С |

||||

|

Telstar FT-10 |

Холодильная машина |

0,36 |

1,0 |

2,1 |

9 |

|

Telstar FT-10.2 |

0,61 |

2,0 |

4,2 |

16 |

|

|

Telstar FT-35 |

0,94 |

3,2 |

9,4 |

21 |

|

|

Telstar FT-60 |

2,33 |

5,7 |

14,7 |

28 |

|

|

Telstar FT-120 |

3,61 |

11,3 |

27,4 |

57 |

|

|

Telstar FT-170 |

5,56 |

16,8 |

38,8 |

69 |

|

|

Telstar FTL-60 |

Теплообменник с жидким азотом |

0,94 |

5,9 |

6,8 |

12 |

|

Telstar FTL-200 |

3,61 |

17,0 |

17,8 |

26 |

|

|

Telstar FTL-500 |

10 |

45,0 |

47,0 |

61 |

|

Таблица 2

Технические характеристики установок кондиционирования газообразного азота

|

Установка |

Производительность, м3/с·10-3 |

Рабочее давление, кПа |

Тепловая нагрузка, кВт |

Потребляемая мощность, кВт |

|

|

охлаждение |

нагрев |

||||

|

Telstar GT-18 |

47 |

13 |

13 |

25 |

|

|

Telstar GT-38 |

194 |

47 |

47 |

70 |

|

|

Telstar GT-HG |

833 |

190 |

190 |

260 |

|

|

Dynavac TCU-100 |

47 |

10 |

14 |

12 |

20 |

|

Dynavac TCU-100-BNB |

47 |

42 |

14 |

12 |

20 |

|

Dynavac TCU-400 |

188 |

10 |

30 |

21 |

40 |

|

Dynavac TCU-1500 |

707 |

20 |

130 |

90 |

132 |

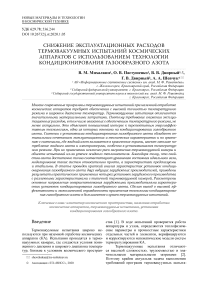

Сравнительные характеристики энергопотребления и диапазонов обеспечиваемых температур описанных способов показаны на рис. 2 [4].

Рис. 2. Различные способы обеспечения теплового режима: 1 – замкнутый жидкостный контур с холодильной машиной; 2 – замкнутый жидкостный контур с теплообменниками с жидким азотом; 3 – кондиционирование газообразного азота; 4 – циркуляция жидкого азота и инфракрасные нагреватели

1. Основные принципы кондиционирования газообразного азота

В первом приближении свойства системы могут быть смоделированы в соответствии с уравнением состояния идеального газа:

p = ρ RT , (1)

где p – давление газа, Па; ρ – плотность газа, кг/м3; T – температура газа, К; R – газовая постоянная, для азота равная 297 Дж/(кг∙К).

При работе установки кондиционирования с постоянной плотностью газообразного азота (как правило, 4 … 6 кг/м3) его давление находится в прямой зависимости от температуры. Необходимая температура и давление газа в системе поддерживаются при помощи программируемого логического контроллера (ПЛК), управляющего скоростью рециркуляции в контуре газообразного азота, мощностью встроенного нагревателя и подачей жидкого азота. Это позволяет легко контролировать весь температурный диапазон на ОИ, нижний предел которого ограничен переходом азота в жидкую фазу, а верхний – пределом температурной выносливости уплотнительных материалов и покрытий. Кроме этого, обязательно следует учитывать эффективность переноса теплоносителем тепловой нагрузки и теплопередающие характеристики тепловых экранов [12; 13].

При заданной температуре теплоноситель должен полностью принимать тепловую нагрузку Q , которая состоит из лучистого теплообмена между тепловыми экранами и активной нагрузкой ОИ и работы нагнетателя, подающего впрыскиваемый жидкий или нагретый встроенным нагревателем газообразный азот. Разницу температур ∆ T между выходом и входом установки кондиционирования можно определить по формуле:

А T = Q^—, (2) m Cp где Q – тепловая нагрузка, Вт; ṁ – массовый расход газообразного азота, кг/с; Cp – удельная теплоемкость, для газообразного азота равная 1039 Дж/(кг∙К).

Во время температурных переходов возникает дополнительная нагрузка Q ʹ, обусловленная массой тепловых экранов:

Q ʹ = MC ʹ p δ T , (3) где M – масса тепловых экранов, кг; δ T – скорость линейного изменения температуры тепловых экранов, K/с; C ' p - удельная теплоемкость материала тепловых экранов, Дж/(кг∙К).

Температура поверхности тепловых экранов T Э может быть определена с учетом происходящего с ними конвективного теплообмена Q" газообразного азота (в устойчивом состоянии Q ʹʹ = Q , во время температурного перехода Q ʹʹ = Q + Q ʹ):

Q ʹʹ = hS ( T Э – TN 2 ), (4) где h - коэффициент конвективной теплопередачи, Вт/(м2^К); S - площадь контактирующей с азотом поверхности в трубках тепловых экранов, м2; T Э – температура поверхности тепловых экранов, К; TN 2 – температура газообразного азота, К.

В свою очередь, коэффициент конвективной теплопередачи h определяется по формуле:

, C p mJ м

Pr2/35 ’ где Pr – число Прандтля; JM – фактор Чилтона-Кольберна.

Разница температур ( T Э - TN 2) и начало перехода азота в жидкую фазу ограничивают нижний температурный предел на поверхностях тепловых экранов, что следует учитывать при выборе материала тепловых экранов и характеристик установок кондиционирования.

2. Выбор характеристик установок

В первую очередь для работы с тепловой нагрузкой системы установка кондиционирования должна обеспечить достаточную производительность и рабочее давление газообразного азота. Однако для правильного выбора всех характеристик необходимо дополнительно учитывать большее количество условий. В связи с этим представляют большой наглядный интерес и практическую ценность результаты эксперимента по работе нескольких различных установок кондиционирования газообразного азота с типичной термовакуумной камерой, подробно рассмотренные в [13].

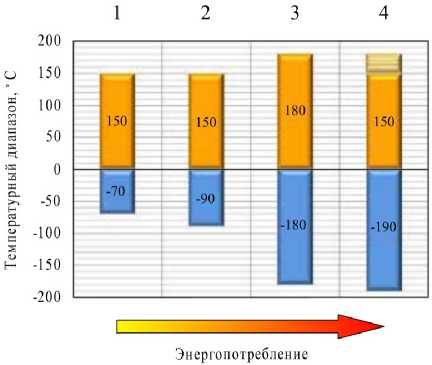

Цилиндрическая термовакуумная камера диаметром 1,5 м и длиной 1,2 м оснащена внутренним тепловым экраном диаметром 1,3 м и длиной 1 м, изготовленным из 3 мм листа. Тепловые экраны цилиндрической части имеют шесть параллельных проходов трубок с шагом 175 мм, тепловые экраны передней и задней торцевых крышек диаметром 1,3 м имеют восемь параллельных проходов трубок с шагом 190 мм, параллельно подключенных к входному и выходному коллекторам. ОИ весом 25 кг закреплен на столе размерами 0,8x1 м, также имеющем семь параллельных проходов трубок с шагом 150 мм. Излучаемая ОИ мощность равна 1 кВт. Схема подключения установки кондиционирования показана на рис. 3.

Рис. 3. Схема подключения установки кондиционирования газообразного азота (термовакуумная камера условно не показана): 1 – подающие трубопроводы; 2, 4 – тепловые экраны торцевых крышек; 3 – тепловой экран цилиндрической части; 5 – установка кондиционирования газообразного азота; 6 – обратные трубопроводы

Краткие характеристики четырех рассмотренных установок и определенные опытным путем размеры трубопроводов и трубок тепловых экранов приведены в табл. 3. Из данных таблицы видно, что их диаметр находится в прямой зависимости от производительности установки кондиционирования и в обратной – от рабочего давления, создаваемого нагнетателем установки.

Измерения температур контролируемых поверхностей проводились в вакууме; на тепловых экранах установлены четыре, на столе ОИ – три термопары.

(оСМИЧЕскиЕ

АППАРАТЫ И

Том 4

Таблица 3

Минимальные размеры трубопроводов и трубок тепловых экранов

|

Установка кондиционирования газообразного азота |

Внутренний диаметр, мм |

|||||

|

Трубопроводы и коллекторы |

Трубки тепловых экранов |

|||||

|

№ |

Производительность, м3/с·10-3 |

Рабочее давление, кПа |

Цилиндрическая часть |

Стол ОИ |

Торцевые крышки |

|

|

1 |

47 |

10 |

50 |

19 |

19 |

12,5 |

|

2 |

47 |

42 |

38 |

12,5 |

12,5 |

12,5 |

|

3 |

188 |

10 |

200 |

25 |

31 |

19 |

|

4 |

707 |

20 |

250 |

41 |

41 |

31 |

Даже при использовании установки кондиционирования с производительностью до 47·10-3 м3/с и рабочим давлением 10 кПа (табл. 3, установка №1) система уже способна обеспечить скорость линейного изменения температуры до 2 К/мин. Однако из-за недостаточного потока газа даже при установившемся температурном режиме на контролируемых поверхностях существует значительная неравномерность температур. На тепловых экранах цилиндрической части при минимальной температуре -180 °C неравномерность достигает 10 K, при максимальной температуре 150 °С – до 15 K. Неравномерность на тепловых экранах торцевых крышек при максимальной температуре 150 °С несколько ниже, до 7 К. Неравномерность в установившемся температурном режиме на столе ОИ находится в пределах 1,5 К. При этом перепады во время температурных переходов при скорости 2 К/мин достигают 60–65 K.

При использовании установки с высокоскоростным нагнетателем (табл. 3, установка №2) в установившемся температурном режиме неравномерность температур стола ОИ находится в пределах 1,5 К, а тепловых экранов торцевых крышек – в пределах 6 K. Однако неравномерность цилиндрической части значительно хуже и достигает 17 К при установившейся температуре 150 °С. Кроме этого, дополнительная энергия, вызванная более высокой скоростью нагнетателя, вызывает смещение линейных характеристик установки кондиционирования, что выражается в уменьшении скорости охлаждения до -1,5 К/мин и увеличении скорости нагрева до 2,25 К/мин. Еще одним следствием становится увеличение перепада температур на поверхности теплового экрана цилиндрической части до 85 К при максимальной температуре 150 °С.

С другой стороны, применение высокоскоростных нагнетателей позволяет использовать трубопроводы, коллекторы и трубки тепловых экранов меньшего сечения. Это может принести дополнительную экономию необходимых для их изготовления дорогостоящих и дефицитных материалов – низкотемпературных хромоникелевых сталей, мед- ных и, в ряде случаев, титановых сплавов [12; 14]. По нашим расчетам, использование трубопроводов с внутренним диаметром 38 мм вместо 50 мм (табл. 3, установки №2 и №1 соответственно) при одинаковой толщине стенки приводит к экономии материалов до 30 %. Кроме этого, трубопроводы меньшего размера обладают лучшими показателями по удельному теплопритоку, что особенно важно при расположении установки кондиционирования на удалении от термовакуумной камеры.

Использование установок с высокоскоростным нагнетателем может быть наиболее оправданно при обслуживании отдельных элементов, а не всей системы. Так, при подключении к той же установке кондиционирования (табл. 3, установка №2) одного теплового экрана цилиндрической части неравномерность температур на его поверхности при линейной скорости изменения в пределах от -1,5 К/мин до + 2,25 К/мин не превысила 15-20 K. Результаты моделирования режимов термоциклирования показывают, что применение высокоскоростного нагнетателя при той же производительности установки позволяет получить дополнительную экономию жидкого азота в пределах 5–7 %.

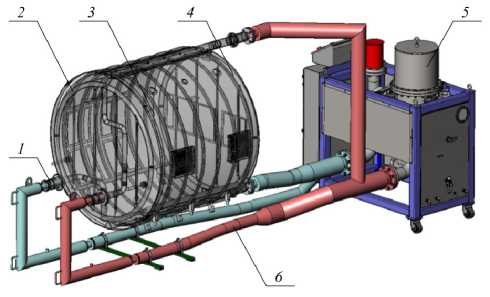

Лучшие результаты получены при применении установки кондиционирования с большей производительностью 188·10-3 м3/с (табл. 3, установка №3). Неравномерность температур поверхности стола ОИ в установившемся режиме не превысила 0,5 К, теплового экрана цилиндрической части – не более 5 К, а максимальная скорость линейного изменения температуры составила -4 … +3,5 К/мин. Результаты измерения температур контролируемых поверхностей в диапазоне от -150 до 150 °C со скоростью 3 К/мин показаны на рис. 4. На отдельной вставке показан режим положительных температур с учетом указанной выше неравномерности. Некоторое отставание по температуре теплового экрана от стола ОИ объясняется их последовательным соединением.

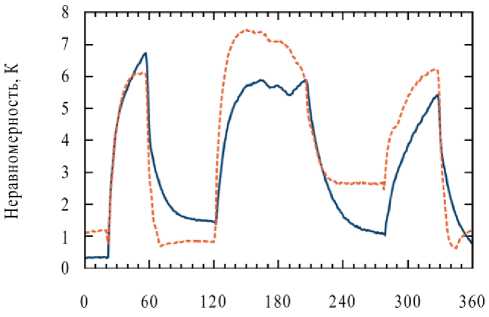

На рис. 5 показана неравномерность температур, измеренная на этих же поверхностях. Максимальное значение во время температурных переходов не превышает ±6 K, в установившемся режиме не превышает ±1,5 K.

Рис. 4. Усредненные результаты экспериментальных измерений температур теплового экрана и стола ОИ

Время, мин

Рис. 5. Наблюдаемая неравномерность во время температурных переходов

Наконец, применение установки кондиционирования газообразного азота с наибольшей производительностью 707·10-3 м3/с (табл. 3, установка №4) позволяет получить самые высокие результаты. Максимальная скорость линейного изменения температуры достигает 18 К/мин. В устойчивом состоянии температура поверхности стола ОИ имеет неравномерность не более 0,25 К, а остальные контролируемые поверхности – не более 2,5 К. Однако следует особо отметить, что такие результаты получены ценой возросшего потребления электрической мощности или жидкого азота – от 30 кВт или 0,12·10-3 м3/с в установившемся температурном режиме до 120 кВт или 0,83·10-3 м3/с во время температурных переходов.

3. Пути совершенствования технологии кондиционирования газообразного азота

Несмотря на относительную простоту, отличную управляемость и другие преимущества, описанная технология пока не является универсальным и лучшим решением для обеспечения любого температурного режима. Самую низкую эксплуатационную стоимость и одновременно худшие температурные характеристики имеют системы с замкнутым контуром жидкостного охлаждения; наоборот, системы с заливкой в экраны жидкого азота в сочетании с инфракрасными нагревателями обладают лучшими температурными характеристиками и самыми высокими эксплуатационными расходами. Кондиционирование газообразного азота, в свою очередь, представляет удачное сочетание основных характеристик – эксплуатационной стоимости, температурного диапазона, точности, стабильности и однородности температурного поля.

Ведущие производители постоянно совершенствуют характеристики установок кондиционирования сразу в нескольких направлениях, таких, как расширение границ температурного диапазона, дальнейшее снижение потребления жидкого азота, оптимизация и полная автоматизация управления. Например, одно из инновационных решений производителя Telstar заключается в поддержании постоянного давления газа в замкнутом контуре системы. При этом потери на сжатие гарантированно сведены к минимуму, что позволяет добиться оптимального режима потребления жидкого азота. Однако нижний предел температуры в таком режиме ограничен значением -150 °C, и для более низких температур система автоматически уменьшает давление в контуре, чтобы избежать риска образования в нем жидкой фазы. В ряде других решений применяются специальные алгоритмы, также оптимизирующие потребление жидкого азота и максимально автоматизирующие управление системой, включая возможность быстрой перенастройки для различных видов испытаний. При этом управление может осуществляется как автономно при помощи локального ПЛК с дружественным интерфейсом, так и под управлением более высокого уровня, например, системы автоматического сбора и контроля информации SCADA [15]. Производителем Telstar сообщается, что в результате ряда подобных решений, по сравнению с традиционными системами с заливкой в экраны жидкого азота, удалось достичь экономии его расхода до 20–50 % [4].

Заключение

Установки кондиционирования газообразного азота показали себя как средства обеспечения температурного режима, хорошо подходящие для большинства случаев термовакуумных испытаний космических аппаратов, когда необходимо получить стабильное и однородное температурное

поле на контролируемых поверхностях в широком диапазоне рабочих температур. При этом в контуре системы не циркулирует жидкий теплоноситель, что исключает риск загрязнения внутрикамерного пространства и объекта испытаний. Применение ПЛК и высокий уровень автоматизации обеспечивают простоту и гибкость управления.

По сравнению с традиционными системами с циркуляцией в контуре жидкого азота установки кондиционирования позволяют уменьшить, особенно в установившемся температурном режиме, его потребление на 20–50 %.

-

42 Отпадает необходимость в большом количестве мощных потребителей электроэнергии – инфракрасных локальных нагревателей, которые могут являться источником неоднородности температур на ОИ, особенно, когда последний имеет сложную форму.

Том 4

Дополнительная экономия жидкого азота может быть получена при применении на отдельных участках системы установок с высокоскоростным нагнетателем. По нашим расчетам, это позволит дополнительно сократить расход жидкого азота во время температурных переходов на 3–5 %. Использование в этом случае трубопроводов и трубок тепловых экранов меньшего размера позволит получить на стадии проектирования системы дополнительную, до 30 %, экономию дорогостоящих низкотемпературных хромоникелевых сталей или сплавов цветных металлов.

Таким образом, применение перспективной технологии кондиционирования газообразного азота предполагает значительное снижение эксплуатационных расходов термовакуумных испытаний при сохранении необходимых технических характеристик.

Список литературы Снижение эксплуатационных расходов термовакуумных испытаний космических аппаратов с использованием технологии кондиционирования газообразного азота

- Крат С. А., Христич В. В. Тепловакуумная отработка КА: развитие современных тенденций // Вестник СибГАУ. 2010. Вып. 4 (30). С. 123-129.

- Колчанов И. П., Делков А. В., Лавров Н. А., Кишкин А. А., Ходенков А. А. Математическое моделирование тепловых испытаний космических аппаратов с применением криогенных экранов // Вестник МГТУ им. Н. Э. Баумана. Сер. «Машиностроение». 2015. № 1. С. 56-64.

- Морковин А. В., Плотников А. Д., Борисенко Т. Б. Теплоносители для тепловых труб и наружных гидравлических контуров систем терморегулирования автоматических и пилотируемых космических аппаратов // Космическая техника и технологии. 2015. № 3 (10). С. 89-99.

- Telstar. Thermal Conditioning Unit for Space Simulation [Электронный ресурс]. URL: https://www.telstar.com/wp-content/uploads/2019/02/BR-TCU-EN-1215pdf.pdf (дата обращения: 11.02.2020).

- Webb A., Sushon J., McCrary L. Upgrade of a 10-foot Diameter by 15-foot Long Thermal Vacuum Chamber // Nineteeth Space Simulation Conference: Cost Effective Testing for the 21st Century. 1997. p. 373.

- Кравченко С. В., Нестеров С. Б, Романько В. А., Тестоедов Н. А., Халиманович В. И., Христич В. В. Подходы к созданию комплексных систем для отработки и испытания космических аппаратов // Инженерный журнал: наука и инновации. 2013. №1 (13). С. 149-175.

- ГОСТ Р 56469-2015. Аппараты космические автоматические. Термобалансные и термовакуумные испытания. M. : Стандартинформ, 2015. 12 с.

- Палешкин А. В., Мамедова К. И. Моделирование расчетных внешних тепловых нагрузок к поверхности космического аппарата с помощью инфракрасных нагревателей // Труды МАИ. 2016. Вып. 85. С. 6.

- Thornblom M., Beverly J., O’Connell J. Technical Capability Upgrades to the NASA Langley Research Center 8 ft. by 15 ft. Thermal Vacuum Chamber // 29th Space Simulation Conference. Annapolis, MD; United States. 14–17 November, 2016. [Электронный ресурс]. URL: https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20160013838.pdf (дата обращения: 11.02.2020).

- Chisabas R. S. S., Loureiro G., Lino C. Space Thermal and Vacuum Environment Simulation // Space Flight, George Dekoulis, IntechOpen. 20 June, 2018. [Электронный ресурс]. URL: https://www.intechopen.com/books/spaceflight/space-thermal-and-vacuum-environment-simulation (дата обращения: 11.02.2020).

- Dynavac. Gaseous nitrogen thermal conditioning units [Электронный ресурс]. URL: https://dynavac.wpengine.com/wp-content/uploads/2016/11/TCU-Datasheet-Eng.pdf (дата обращения: 11.02.2020).

- Ash G. S. Manufacturing of Cryoshrouds Surfaces for Space Simulation Chambers // 25th Space Simulation Conference. Environmental Testing, Session IV: New Capabilities and Facilities. Maryland, 20-23 October, 2008.

- Pollara R. A. Improved thermal vacuum chamber temperature performance via gaseous nitrogen thermal conditioning units // Proceedings of the 13th European Conference on Spacecraft Structures, Materials & Environmental Testing. Braunschweig, Germany, 2014, vol. 727.

- Беляков В. П. Криогенная техника и технология. М. : Энергоатомиздат, 1982. 271 с.

- Chisabas R. S. S. Space simulation chambers state-of-the-art // 67th International Astronautical Congress (IAC). Guadalajara, Mexico, 2016.