Снижение загрязненности агрегатов гидропривода машин и механизмов на основе гидродинамической очистки

Автор: Санчугов В.И., Решетов В.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.13, 2011 года.

Бесплатный доступ

В статье сформулированы основные принципы создания гидродинамические технологии очистки внутренних поверхностей агрегатов. Приведены основные результаты исследований параметров течения жидкости на основе модели процесса в среде Matlab-SimuLink.

Гидроагрегат, стендовые системы, гидродинамическая очистка, внутренней поверхности, пульсирующий поток, моделирование

Короткий адрес: https://sciup.org/148200509

IDR: 148200509 | УДК: 629.73.063

Текст научной статьи Снижение загрязненности агрегатов гидропривода машин и механизмов на основе гидродинамической очистки

Использование пульсирующих потоков жидкости является эффективным средством обеспечения чистоты рабочих жидкостей систем гидравлического привода машин и механизмов.

В Самарском государственном аэрокосмическом университете сформулированы основные принципы создания гидродинамических технологий ускоренных эквивалентных испытаний и очистки внутренней поверхности агрегатов [1].

Они заключаются в следующем:

-

1. Использование высокоамплитудного течения жидкости должно базироваться на учёте динамических характеристик основных элементов стендовых систем: трубопроводов, соединительных элементов и полостей.

-

2. В качестве источников пульсирующего течения жидкости целесообразно использовать быстродействующие двухпозиционные, одно- и двухканальные дросселирующие и полнопроходные распределители золотникового типа с внешним электрическим или гидравлическим приводом.

-

3. В структуры стендового технологического оборудования должны вводиться специальные устройства акустической развязки и граничных условий, предназначенные для локализации пульсирующих потоков на определенных участках системы, защиты стендового оборудования, снижения энергетических затрат на возбуждение колебаний и удобства управления режимами течения жидкости.

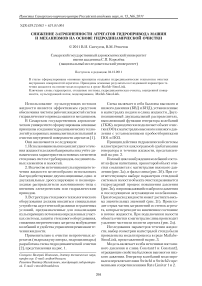

Применительно к очистке непроточных агрегатов (гидроаккумуляторы, гидроцилиндры) разработана схема гидродинамической очистки [2], представленная на рис. 1.

Схема включает в себя баллоны высокого и низкого давления (БВД и БНД), установленные в магистралях подачи и слива жидкости. Двухпозиционный двухканальный распределитель, выполняющий функции генератора колебаний (ГКЖ), периодически подключает объект очистки (ОО) к магистралям высокого и низкого давления с установленными пробоотборниками ПО1 и ПО2.

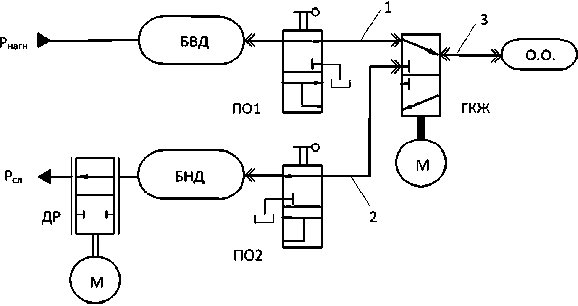

Принцип действия гидравлической системы иллюстрируется циклограммой срабатывания генератора и течения жидкости, представленной на рис. 2.

Полный цикл возбуждения колебаний состоит из фазы нагнетания, при которой объект очистки соединяется с магистралью высокого давления (рис. 2а), и фазы слива (рис. 2б). При соответствующем выборе параметров стендовой системы в полости объекта очистки развивается гидроударный процесс повышения давления (рис. 2в), сопровождающийся забросом давления и последующими затухающими колебаниями. При этом расход жидкости может достигать весьма значительных значений (рис. 2г). Происходит отрыв частиц загрязнений со стенок агрегата, которые переходят во взвешенное состояние в потоке жидкости. При подключении полости объекта очистки к магистрали слива происходит удаление частиц из полости агрегата (рис. 2д).

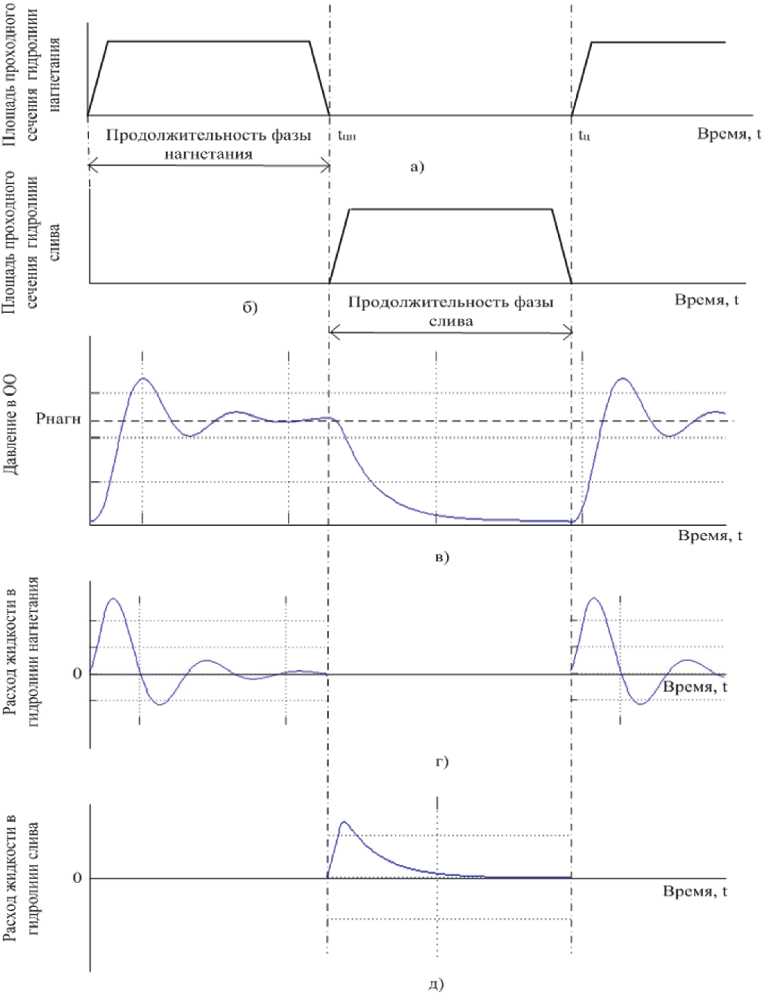

Исследования параметров течения жидкости, выбор геометрии магистралей стенда были проведены на модели процесса в среде Matlabe-SimuLink, представленной на рис. 3.

Модель включает в себя источники постоянного давления и слива Constant1 и Constant2, отражающие свойства баллонов высокого и низкого давления. Генератор колебаний моделировался переключателями Switch1 и Switch2 с временными сопротивлениями Rate Limiter 1 и 2.

Рис. 1. Схема возбуждения гидроударных колебаний при очистке непроточных агрегатов БВД, БНД – баллоны высокого и низкого давления; ДР – регулируемый дроссель; ГКЖ – генератор колебаний жидкости; М – привод; ПО – пробоотборник; О.О. – объект очистки

Рис. 2. Циклограмма течения жидкости и срабатывания генератора колебаний при возбуждении гидроударных колебаний

Рис. 3. Модель исследования колебаний жидкости при очистке непроточных агрегатов

Динамические свойства объекта очистки со- мальных значений давления. В противном слу- вместно с прилегающими магистралями моделировались колебательными звеньями второго порядка [3, 4] Transfer Fcn. Поскольку в геометрии магистралей в фазах нагнетания и слива различна, использовались два звена с соответствующими переключателями, работающими от общего управляющего генератора Sine Wave1. Регистрация вычисляемых параметров осуществлялась с использованием осциллографов. На осциллографе Scope регистрировались давление в полости объекта очистки, расход жидкости в полости и объём порций жидкости на входе и выходе.

Проверка адекватности расчетной модели проводилась сравнением результатов расчёта по приведенной модели с результатами физических экспериментов в стендовой системе с соответствующими параметрами.

В процессе исследований параметры стендовой системы варьировались в следующих диапазонах:

. Объём полости агрегата от 0,5 до 10 литров . Давление в магистрали нагнетания до 20 МПа . Давление в магистрали слива 0,5 МПа . Частота циклов нагнетания и слива от 20 до 200 Гц

. Диаметр соединительных магистралей от 4 до 12 мм

. Длина соединительных магистралей ограничивалась условием сосредоточенности пара меров £ <--, где X — длина волны колебаний.

2я

Основные результаты выполненных исследований заключаются в следующем:

-

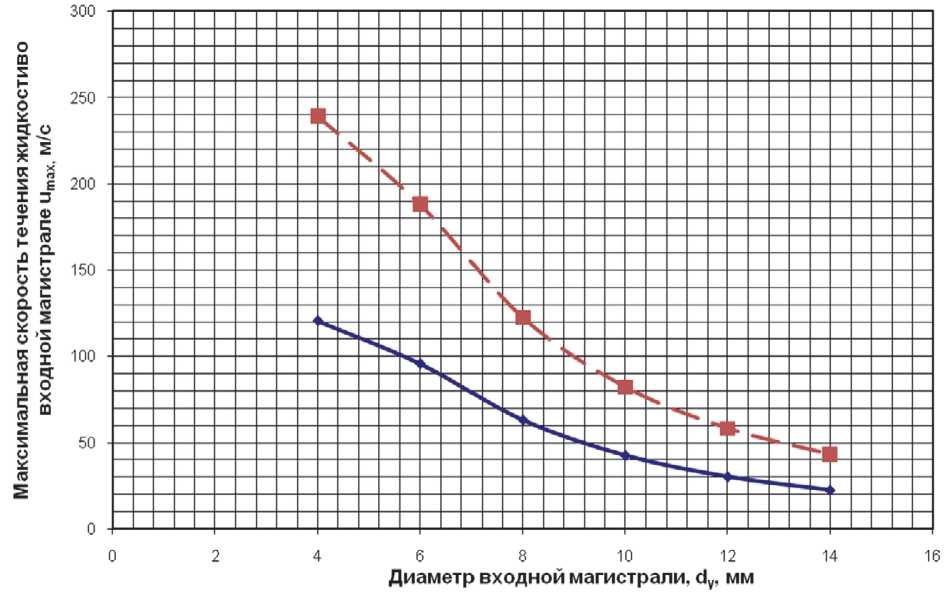

1. В процессе возбуждения колебаний на входе жидкости в полости агрегата скорость потока достигает 250 м/с и более (рис. 4)

-

2. Переключение гидролиний нагнетания и слива целесообразно производить в моменты неподвижной жидкости в магистралях стенда, то есть при достижении максимальных или мини-

- чае происходит резкое изменение направления и скорости потока жидкости, значительной силы гидроудары и кавитация в потоке жидкости.

-

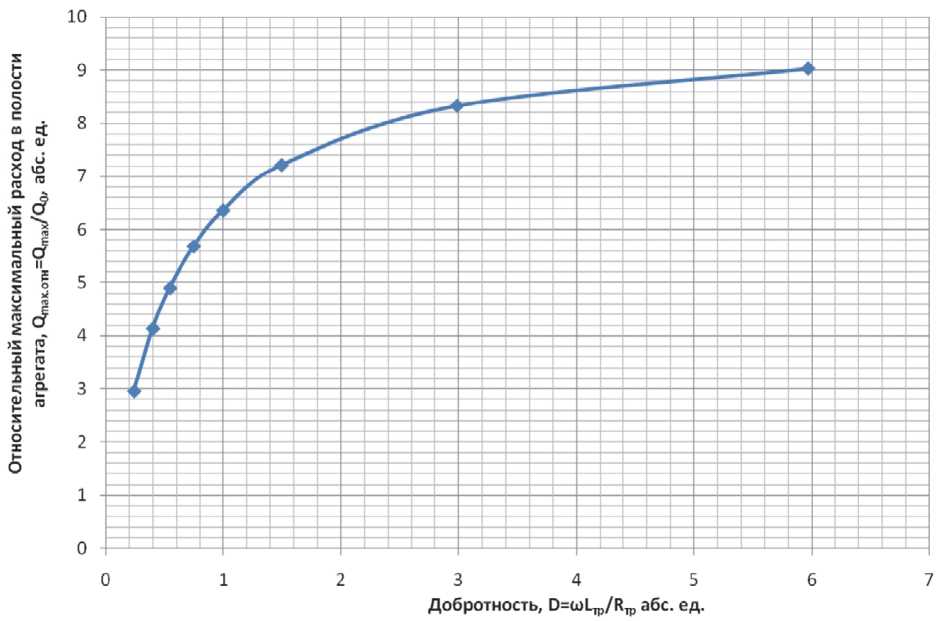

3. Значения максимальных расходов жидкости повышаются с увеличением добротности стендовой системы в цикле нагнетания и в 7-10 раз могут превышать среднее значение расхода, реализуемое в процессе очистки (рис. 5). В то же время высокая добротность стендовой системы на линии слива нарушает устойчивость течения жидкости, вызывая в конце фазы слива кавитацию жидкости в полости агрегата. Именно поэтому гидравлические характеристики систем нагнетания и слива должны быть различными.

-

4. Продолжительность фаз нагнетания и слива жидкости определяется следующими условиями. Начало фазы слива должно совпадать с максимумом давления в фазе нагнетания. Продолжительность фазы слива должна обеспечивать возможно полный слив жидкости из агрегата и падение давления до значений, близких к нулевому значению. Соотношение объёма вытекающей из полости агрегата жидкости (Vож) и объема магистрали от полости до генератора колебаний (Vмагистр) определяет эффективность выноса частиц загрязнений из условия: К > V

-

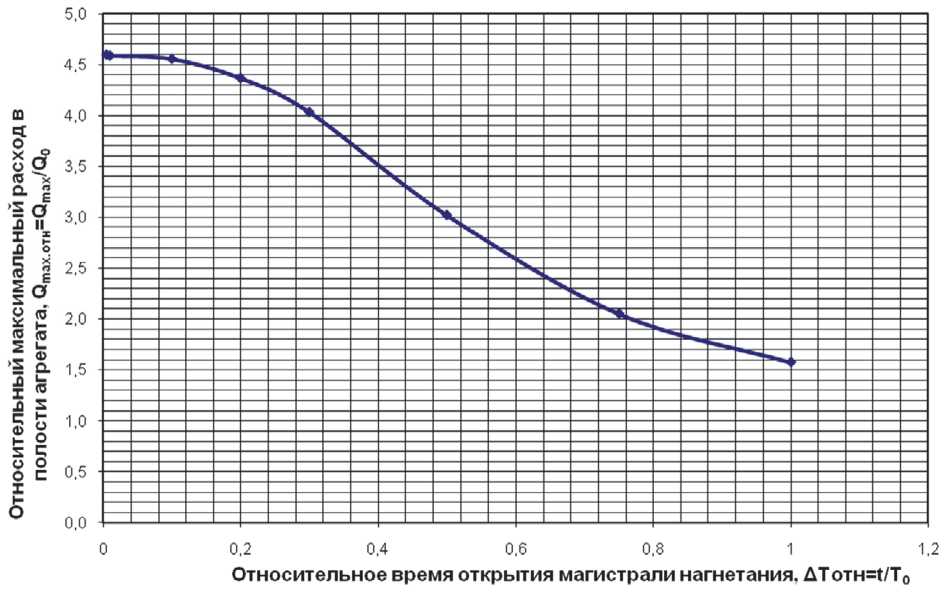

5. Продолжительность фазы нагнетания должна определяться с учетом геометрических размеров трубопроводов между баллоном высокого давления, проточной части генератора и соединительного канала от генератора до полости очищаемого агрегата. Время открытия магистрали нагнетания не должно превышать периода собственных колебаний стендовой системы Tо, образованной магистралью подачи и полостью агрегата (рис. 6). Инерционные свойства магистрали слива между генератором колебаний и баллоном низкого давления должны быть минимальными.

Рис. 4. Достижимые скорости течения жидкости на входе в объект очистки (Vп=1·10-3 м3/с; fцн=50 Гц) при Pнагн=10 МПа (–––– ) и Pнагн=20 МПа (– – –)

Рис. 5. Влияние добротности стендовой системы на относительный максимальный расход жидкости в полости агрегата объёмом VОО=1 . 10-3 м3

ож магистр

Проверка количественных показателей процессов очистки агрегатов с использованием выполненных исследований показала высокую эффективность в условиях производства агрегатов за счёт сокращения длительно- сти очистки в 2-3 раза при одновременном увеличении числа удаляемых частиц загрязнений. Наибольшая эффективность была достигнута для частиц мелких размерных фракций 5-10 мкм и 10-25 мкм.

Рис. 6. Влияние времени открытия магистрали нагнетания на максимальный расход жидкости в полости ОО

Список литературы Снижение загрязненности агрегатов гидропривода машин и механизмов на основе гидродинамической очистки

- Санчугов В.И. Технологические основы динамических испытаний и отработки гидросистем и агрегатов. Учебное пособие. Самара: Самарский научный центр РАН, 2003. 96 с.

- ГОСТ 31303-2006. Чистота промышленная. Метод очистки гидродинамический газовых и жидкостных систем машин и механизмов от загрязнителей. Введ. 2008-03-01. М.: Стандартинформ, 2007. 18 с.

- Шорин В.П. Устранение колебаний в авиационных трубопроводах. М.: Машиностроение, 1980. 156 с.

- Гликман Б.Ф. Нестационарные течения в пневмогидравлических цепях. М.: Машиностроение, 1979. 256 с.