Соединение разнородных металлов сваркой трением с перемешиванием (Cu-Al)

Автор: Бубенок Евгений Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 7-8 (75) т.13, 2013 года.

Бесплатный доступ

Целью данной работы является анализ существующих способов получения соединений меди и алюминия. Предметом изучения было исследование возможности применения сварки трением с перемешиванием (СТП) для получения соединений меди и алюминия. Описан процесс получения нахлёсточных соединений меди и алюминия, приведены режимы сварки. Проведены исследования микроструктуры нахлёсточных соединений меди и алюминия. Проанализированы факторы, влияющие на прочность нахлёсточных соединений меди с алюминием, выполненных СТП. Изучено влияние рифления и остающегося отверстия на прочность полученного соединения. Приведены эпюры распределения напряжений в нахлёсточных соединениях меди и алюминия. Представлены результаты испытаний на прочность различных нахлёсточных соединений, проанализирована структура среза шва, оценена его технологичность и приведён способ повышения прочности соединения.

Сварка трением с перемешиванием, сварка разнородных металлов, медь, алюминий, электрические шины

Короткий адрес: https://sciup.org/14250026

IDR: 14250026 | УДК: 621.791.14 | DOI: 10.12737/2019

Текст научной статьи Соединение разнородных металлов сваркой трением с перемешиванием (Cu-Al)

Введение. В современном электромонтажном производстве часто требуется соединение разнородных металлов. Примером может служить соединение токоведущих шин (материал — медь) и отводов (материал — алюминий) [1, 2].

Рис. 1. Примеры соединений медной и алюминиевой шин сваркой плавлением встык ( а , б ), внахлёст ( в , г ) и с помощью болта ( д )

От таких соединений, в основном, требуется обеспечение высокой прочности и электропроводности. Сварка таких соединений в жидкой фазе крайне затруднена. Основными проблемами, возникающими при получении качественных сварных соединений в жидкой фазе, являются: - значительное различие физико-химических свойств алюминия и меди (табл. 1) [3];

-

- образование хрупких интерметаллидных фаз (CuAl 2 ) [4];

-

- необходимость очистки поверхности как алюминия, так и меди и нанесения активирующего покрытия на последнюю (например, цинковое покрытие толщиной 50...60 мкм, наносимое гальваническим методом).

Таблица 1

Физико-химические свойства алюминия и меди

|

Свойство вещества |

Значение |

|

|

Алюминий |

Медь |

|

|

Плотность, г/см3 |

2,7 |

8,92 |

|

Температура плавления, °С |

660 |

1083 |

|

Теплопроводность, Вт/(м·К) |

203,5 |

401 |

|

Электропроводность, см/м |

37·106 |

58,1·106 |

|

Временное сопротивление разрыву, кг/мм2 |

Литой 10—12, деформируемый 18—25 |

25—29 |

|

Модуль Юнга, 105 кгс/см2 |

7,1 |

12,5 |

|

Температурный коэффициент линейного расширения 1/ºС |

16·10-6 |

24·10-6 |

В результате в промышленности часто используют нахлёсточные соединения меди с алюминием с помощью болтов [1]. Пример такого соединения приведён на рис. 1, д .

Однако данное соединение имеет свои недостатки:

-

- уменьшается сечение детали, что приводит к снижению прочности и электропроводности;

-

- места контакта постепенно окисляются, увеличивается переходное сопротивление. В результате появляется необходимость регулярного обслуживания данного соединения (зачистка контактирующих поверхностей от окислов, подтяжка болтов).

Работа посвящена увеличению прочности и электропроводности разнородных соединений (Cu + Al) токоведущих шин.

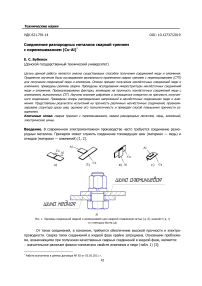

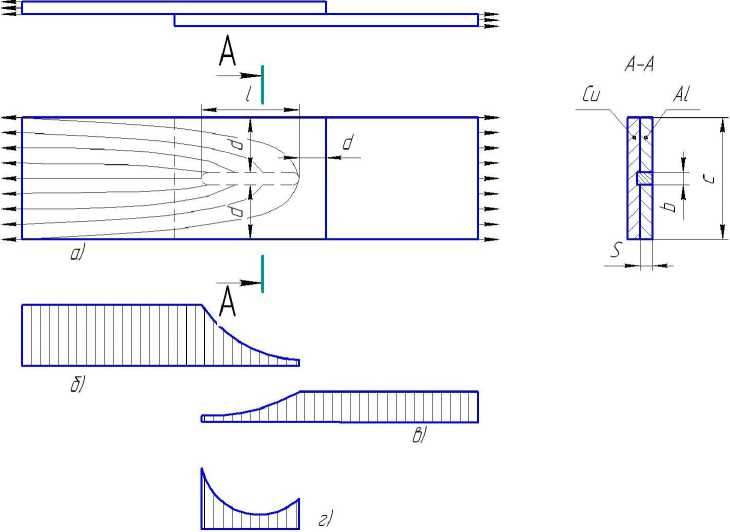

Выбор способа сварки. С целью получения качественных неразъёмных соединений меди с алюминием было предложено использовать хорошо зарекомендовавшую себя технологию СТП [5]. Использование данного способа, при котором сварка протекает в твёрдой фазе [6], должно исключить проблемы присущие традиционным способам сварки плавлением [4, 7, 8]. Инструмент для СТП и схема сварки нахлёсточного соединения представлены на рис. 2.

Качество соединений, выполняемых СТП, во многом зависит от конструкции инструмента [9, 10] и параметров режима сварки [5]. В данной работе используется довольно простой инструмент, который состоит из цилиндра с плоским заплечиком (рис. 2, а ), причём в центре заплечика расположен конус, который называется пином.

Параметры, характеризующие данный процесс сварки, и их величины представлены в таблице 2.

Таблица 2

Параметры процесса СТП

|

№ |

Параметры СТП |

Обозначение |

Величина |

|

1. |

Скорость вращения инструмента, об/мин |

ω |

710 |

|

2. |

Усилие прижатия инструмента, кН |

Р z |

4 |

|

3. |

Глубина погружения инструмента, мм |

h |

0,3 |

|

4. |

Угол наклона инструмента, град |

α |

2 |

|

5. |

Скорость сварки, м/ч |

V св |

2,4 |

Процесс сварки осуществляется следующим образом (рис. 2, б ). Инструмент, наклонённый на угол α, вращаясь со скоростью ω, с усилием равным Р z погружается в свариваемый металл до тех пор, пока заплечики не войдут в основной металл на глубину h. При этом за счёт трения заплечиков о наружную поверхность соединяемых деталей, а пина о внутренние поверхности деталей происходит нагрев будущего соединения. Это сопровождается повышением пластичности и 43

снижением сопротивления деформации металла в приконтактных зонах. При определённых температурно-скоростных условиях металл переходит в вязкопластическое состояние, после чего изделие начинает перемещаться относительно инструмента со скоростью сварки V св . Вращение инструмента, приложение к нему силы Р z и перемещение изделия со скоростью V св приводит к интенсивному перемешиванию металла, а так как пин находится в замкнутом объёме пластифицированного металла, то при его движении со скоростью сварки он вызывает механическое многократное разрушение находящегося впереди металла, его тонкое измельчение и интенсивную пластическую деформацию. При этом происходит разрушение окисных плёнок на поверхностях соединяемых деталей и их перемешивание по всему объёму металла, находящемуся в вязкопластичном состоянии. Пин за счёт сил трения и адгезии захватывает находящийся впереди пластифицированный металл, и переносит его к задней кромке инструмента. За счёт интенсивного перемешивания пластифицированного металла и приложения к нему давления задней кромки заплечиков за инструментом образуется сварной шов.

в )

Рис. 2. Сварка трением с перемешиванием: а — конструкция инструмента;

б — схема сварки нахлёсточного соединения без рифления; в — схема сварки нахлёсточного соединения с рифлением

Преимуществами данного способа сварки перед сваркой плавлением является то, что температура соединяемых металлов не достигает температуры плавления, а также упрощение процесса получения соединения в целом.

Преимуществами перед болтовыми соединениями является более плотное прилегание соединяемых деталей и отсутствие сквозных отверстий, приводящих к уменьшению сечения соединяемых деталей.

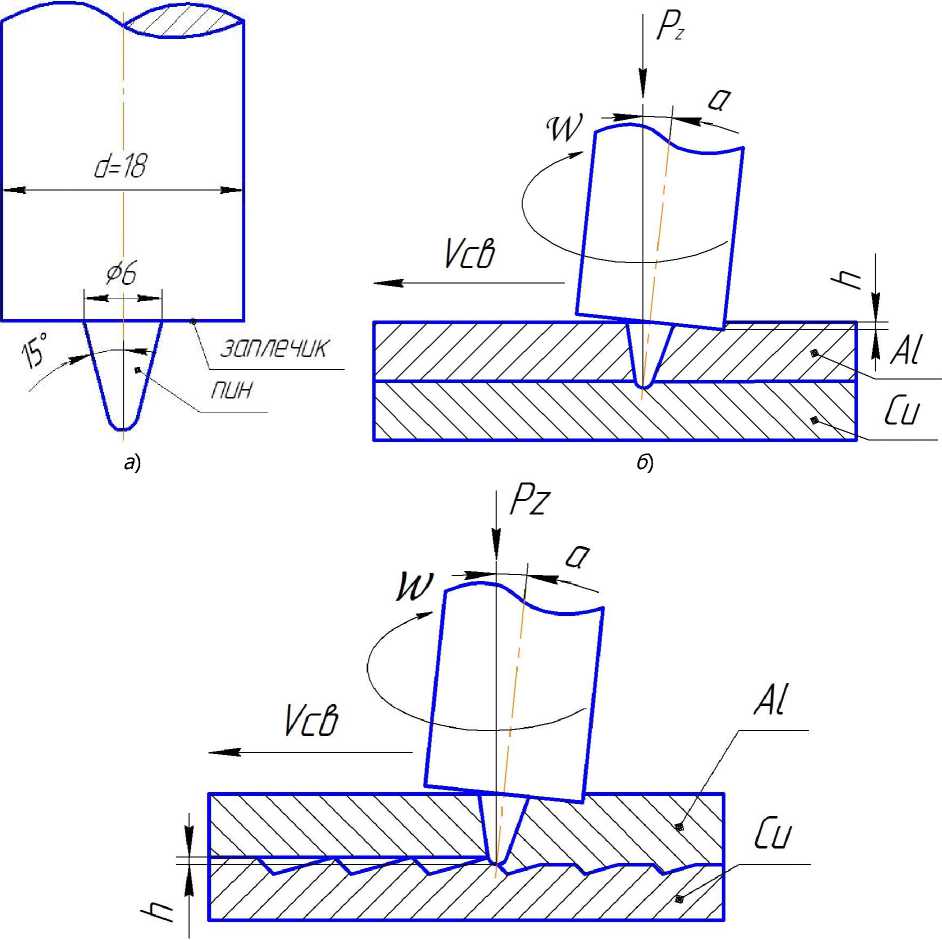

Нахлёсточное соединение, полученное СТП на режимах, указанных в таблице 2, показано на рис. 3, а .

а )

Рис. 3. Сварное соединение меди с алюминием, полученное способом СТП: а — срез соединения; б — соединение с отверстием со стороны медной шины; в — соединение с отверстием посередине

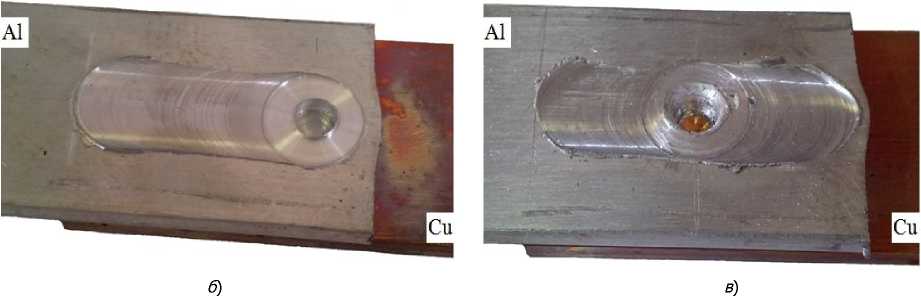

Металлографические исследования показали, что при СТП существует довольно узкая зона соединения (порядка 20 мкм), при этом отдельные частицы меди внедряются в алюминиевую матрицу (рис. 4, а ), прочность этого соединения составила 30—40 МПа.

Для увеличения прочности соединения автором предложено на поверхность меди, контактирующую с алюминиевым сплавом, наносить рифление, а затем выполнять СТП. Сварка проводилась таким образом, чтобы пин погружался до середины высоты рифления (рис. 2, в ). Параметры процесса представлены в таблице 2. Проведённое металлографическое исследование данного соединения показало рост числа частиц меди перемешанных с алюминием (рис. 4, б ) и увеличения слоя взаимодействия до 50 мкм.

Однако, нахлёсточные соединения выполненные СТП имеют недостатки:

-

- в конце шва в верхней детали остаётся отверстие, повторяющее форму пина;

-

- фланговые и лобовые швы должны находиться от краёв нахлёстки на расстоянии равном диаметру заплечиков ( d ) инструмента (рис. 5, а ).

а ) б )

Рис. 4. Металлографическое исследование нахлёсточного соединения алюминий-медь: а — медная деталь без рифления и б — медная деталь с рифлением

При выполнении нахлёсточных соединений полос одинаковой площади одним фланговым швом (рис. 5, а ) его прочность зависит от площади соединения равной l·с , от распределения касательных напряжений в зоне сопряжения и от распределения нормальных напряжений в алюминиевой и медной пластинах площадью c·S (при отсутствии отверстия от пина).

Для оценки влияния расположения отверстия на прочность соединения была построена модель сечения сварного соединения. С помощью метода конечных элементов была проведена оценка распределения напряжений по сечению шва. Результат распределений напряжений в различных зонах нахлёсточного соединения представлен на рис. 5.

Рис. 5. Распределение напряжений в нахлёсточном соединении: а — общий вид нахлёсточного соединения и распределение напряжений по поверхности алюминиевой полосы (отверстие от пина отсутствует);

б — распределение нормальных напряжений по длине медной пластины; в — распределение нормальных напряжений по длине алюминиевой пластины; г — распределение касательных напряжений по длине флангового шва, с учётом разного модуля упругости соединяемых материалов

Для оценки несущей способности нахлёсточного соединения с остающимся отверстием были изготовлены соединения с различным расположением отверстий (рис. 3, б , в ). Ввиду того, что напряжения при выводе отверстия в сторону алюминия (рис. 5, б ) выше, чем при расположении отверстия со стороны меди (рис. 5, в ) или в середине нахлёстки (рис. 5, г ), прочность такого соединения оказалась ниже и составила 50—70 МПа.

Результаты испытаний различных соединений на срез представлены в таблице 3.

Таблица 3

Результаты испытаний на прочность соединений полученных СТП

|

№ |

Вид образца |

Предел прочности при испытаниях на срез, МПа |

|

1. |

Нахлёсточное соединение без рифления (отверстие со стороны меди) |

30—40 |

|

2. |

Нахлёсточное соединение с рифлением (отверстие со стороны алюминия) |

50—70 |

|

3. |

Нахлёсточное соединение с рифлением (отверстие со стороны меди) |

90—110 |

|

4. |

Нахлёсточное соединение с рифлением (отверстие в середине соединения) |

90—110 |

Следует подчеркнуть, что прочность соединений 3 и 4 (по табл. 3) практически равняется прочности алюминиевой пластины. Разница в прочности соединений 3 и 4 оказалась незначительной. Следовательно, с технологической точки зрения целесообразней производить сварку таким образом, чтобы отверстие оставалось со стороны подхода медной шины.

Выводы.

-

1) Сварка трением с перемешиванием позволяет получить надёжное нахлёсточное соединение меди с алюминием.

-

2) В результате СТП происходит: а) измельчение структуры соединяемых металлов в сварном шве, б) отрыв частиц меди и их перемешивание с алюминием.

-

3) Применение швов направленных от алюминия к меди позволяет снизить негативное воздействие остающегося отверстия на прочность соединения.

-

4) Нанесение рифления на более твёрдую деталь позволяет увеличить прочность соединения, как за счёт увеличения площади, так и за счёт увеличения толщины переходного слоя. Библиографический список

-

1. Дзецкер, Н. Н. Многоамперные контактные соединения / Н. Н. Дзецкер, Ю. С. Висле-нев. — Ленинград : Энергоатомиздат, 1987. — 128 с.

-

2. Инструкция по сварке цветных металлов в электромонтажном производстве : И 1.10-07 — 2007 : утв. президентом ассоциации «Росэлектромонтаж» 03.07.07 : ввод в действие 01.09.07 — Москва : 2007. — 143 с.

-

3. Кухлинг, Х. Справочник по физике / Х. Кухлинг. — Москва : Мир, 1985. — 250 с.

-

4. Моисеенко, В. П. Материалы и их поведение при сварке / В. П. Моисеенко. — Ростов-на-Дону : Феникс, 2009. — 300 с.

-

5. Friction Stir Butt Welding : U. S. Patent No. 5 460 317 / W. M. Thomas, E. D. Nicholas, J. C. Needham. — 1991.

-

6. Котлышев, Р. Р. Сварка трением с перемешиванием / Р. Р. Котлышев. — Ростов-на-Дону : Изд. центр Дон. гос. техн. ун-та, 2012. — 135 с.

-

7. Friction Stir Welding. — Режим доступа : http://www.twi.co.uk/technologies/welding-coating-and-material-processing/friction-stir-welding/ (дата обращения : 05.08.2013).

-

8. Santella, M. L. Friction Stir Welding and Processing of Advanced Materials / M. L. Santella [et al.] // High Strength Weight Reduction Materials. FY 2004 Progress Report. — P. 11.

-

9. Khaled, T. An outsider looks at friction stir welding [Report# : ANM-112N-05-06] / Terry Khaled. — July 2005. — Lakewood, CA, USA. — p. 71.

-

10. Ericsson, M. Fatigue of FSW Overlap Joints in Aluminium Welded With Different Tool Designs / M. Ericsson, R. Sandstrom // 5-th International Symposium on Friction Stir Welding. — Metz, France, 14—16 September 2004. — P. 15.

-

Материал поступил в редакцию 28.05.2013.

Список литературы Соединение разнородных металлов сваркой трением с перемешиванием (Cu-Al)

- Дзецкер, Н. Н. Многоамперные контактные соединения/Н. Н. Дзецкер, Ю. С. Висленев. -Ленинград: Энергоатомиздат, 1987. -128 с.

- Инструкция по сварке цветных металлов в электромонтажном производстве: И 1.10-07 -2007: утв. президентом ассоциации «Росэлектромонтаж» 03.07.07: ввод в действие 01.09.07 -Москва: 2007. -143 с.

- Кухлинг, Х. Справочник по физике/Х. Кухлинг. -Москва: Мир, 1985. -250 с.

- Моисеенко, В. П. Материалы и их поведение при сварке/В. П. Моисеенко. -Ростов-на-Дону: Феникс, 2009. -300 с.

- Friction Stir Butt Welding: U. S. Patent No. 5 460 317/W. M. Thomas, E. D. Nicholas, J. C. Needham. -1991.

- Котлышев, Р. Р. Сварка трением с перемешиванием/Р. Р. Котлышев. -Ростов-на-Дону: Изд. центр Дон. гос. техн. ун-та, 2012. -135 с.

- Friction Stir Welding. -Режим доступа: http://www.twi.co.uk/technologies/welding-coating-and-material-processing/friction-stir-welding/(дата обращения: 05.08.2013).

- Santella, M. L. Friction Stir Welding and Processing of Advanced Materials/M. L. Santella [et al.]//High Strength Weight Reduction Materials. FY 2004 Progress Report. -P. 11.

- Khaled, T. An outsider looks at friction stir welding [Report#: ANM-112N-05-06]/Terry Khaled. -July 2005. -Lakewood, CA, USA. -p. 71.

- Ericsson, M. Fatigue of FSW Overlap Joints in Aluminium Welded With Different Tool Designs/M. Ericsson, R. Sandstrom//5-th International Symposium on Friction Stir Welding. -Metz, France, 14-16 September 2004. -P. 15.