Сохранение формы границы раздела при кузнечной осадке биметаллической заготовки

Автор: Логинов Юрий Николаевич, Замараева Юлия Валентиновна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Целью работы является оценка влияния конфигурации оболочки на искажение границы раздела между оболочкой и заготовкой в процессе кузнечной осадки. Сама оболочка в этом случае выступает как элемент сборки, позволяющей повысить уровень напряжений сжатия и, соответственно, уровень пластичности металла. Вычислительный эксперимент включал применение программного комплекса DEFORM, а в качестве способа решения применен метод конечных элементов. Задача кузнечной осадки решалась с применением различных вариантов геометрического исполнения оболочки. В качестве малопластичного материала рассматривался магний в литом состоянии, в качестве материала оболочки применена медь. Особенность конфигурации оболочки состояла в том, что она имела треугольную форму поперечного сечения. В результате постановки и решения задач удалось построить графические зависимости, характеризующие степень прямолинейности образующей цилиндрической заготовки после операции кузнечной осадки. Это могло позволить избежать чрезмерных потерь металла в операции отделения оболочки от заготовки. Применены безразмерные параметры в виде отношения диаметра заготовки по бочке к диаметру на контактной поверхности, отношения толщины стенки оболочки к диаметру заготовки и отношения высоты заготовки к ее диаметру. Установлено, что увеличение толщины оболочки может приводить к получению вогнутой боковой поверхности, особенно если отношение высоты заготовки к ее диаметру больше единицы. Областью применения результатов работы является обработка давлением малопластичных металлов и сплавов, например, таких как магний и его сплавы.

Кузнечная осадка, пластичность, напряженное состояние, магний и его сплавы

Короткий адрес: https://sciup.org/147233940

IDR: 147233940 | УДК: 621.735.32 | DOI: 10.14529/met200106

Текст научной статьи Сохранение формы границы раздела при кузнечной осадке биметаллической заготовки

Операция кузнечной осадки применяется для пластической деформации заготовок с целью изменения их формы и/или повышения механических свойств деформируемого материала. Определенную сложность представляет организация процесса для деформации малопластичных материалов, поскольку свободная боковая поверхность заготовки становится выпуклой и на ней могут возникать напряжения растяжения [1–3], приводящие к трещинооб-разованию. Неоднократно предлагались приемы, с помощью которых уровень сжимающих напряжений в процессах, похожих на кузнечную осадку, мог бы быть повышен [4, 5].

Задача предотвращения появления трещин не снимается с повестки дня. В какой-то мере она даже обостряется в связи с вовлечением в промышленный оборот новых материалов, таких как магниевые сплавы, которые нашли широкое применение в мобильной телефонии и производстве ЭВМ [6]. Магний относится к металлам с ГПУ решеткой, поэтому пластические свойства его понижены. Разработке новых приемов обработки давлением магниевых сплавов посвящено значительное количество научных работ [7, 8]. Существует также стремление к обработке таких материалов именно в холодном состоянии [9, 10], поскольку магний в отличие от алюминия не образует защитной пленки оксидов, препятствующих взаимодействию с атмосферой. Одним из простых приемов создания подпора в схеме кузнечной осадки является применение оболочек [11].

Целью работы является оценка влияния конфигурации оболочки на искажение границы раздела между оболочкой и заготовкой.

Для оценки напряженно-деформированного состояния применили метод конечных элементов, реализованный в программном модуле DEFORM-3D. Постановка задачи включала в себя описание геометрии очага деформации в исходном состоянии, описание физических и пластических свойств на основе справочных данных, задание граничных условий в перемещениях.

Низкими пластическими свойствами обладают как сплавы магния, так и сам магний. В литературе имеются довольно обширные данные испытаний магниевых сплавов в горячем состоянии. Однако испытания этих материалов в холодном состоянии осадкой или растяжением с целью получения кривых упрочнения очень затруднены из-за малости уровня пластической деформации, которую выдерживают образцы.

Использована схема осадки цилиндрической магниевой заготовки с подпором, образованным кольцевой медной оболочкой. Медь выбрана в качестве материала, обладающего повышенным уровнем пластичности [12].

В расчетах использованы данные по свойствам магния марки МГ90, полученные сотрудниками ИФМ УрО РАН в испытаниях на растяжение [13]. Они заданы в интерфейсе в табличном виде как зависимость сопротивления деформации от степени деформации при малых значениях последней. Соответственно, сопротивление деформации при больших деформациях программа рассчитывала путем экстраполяции. Для меди использованы кривые упрочнения, приведенные в справочнике [14], и заданы также в табличном виде. Упругие константы в различных источниках информации несколько отличаются друг от друга, они заданы с опорой на справочные данные системы (The Online Materials Information Resource ,

Сохранение формы границы раздела при кузнечной осадке биметаллической заготовки соответственно, для магния модуль нормальной упругости E = 44 ГПа, коэффициент Пуассона µ = 0,35, для меди – E = 110 ГПа, µ = 0,34.

Магниевый образец представлен в виде цилиндра диаметром D 0 = 15 мм и высотой H 0 = 15 мм ( H 0 / D 0 = 1), диаметром D 0 = 7,5 мм и высотой H 0 = 15 мм ( H 0 / D 0 = 2) и диаметром D 0 = 30 мм и высотой H 0 = 15 мм ( H 0 / D 0 = 0,5).

Установлены контактные взаимодействия трех типов на контактах: заготовка – бойки, оболочка – бойки, заготовка – оболочка. Относительное обжатие – 50 %. Показатель трения по Зибелю равен 0,1.

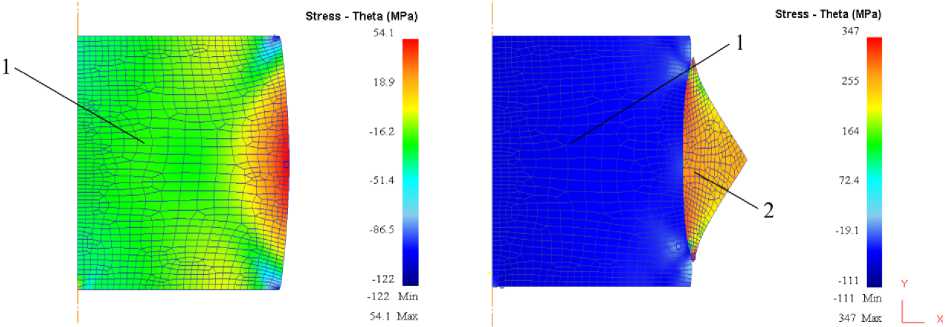

На рис. 1а представлен вариант решения задачи при отсутствии оболочки. Видно, что боковая поверхность цилиндра подверглась бочкообразованию, причем в этом месте наблюдается ухудшение напряженного состояния из-за понижения уровня сжимающих средних напряжений. Обычно потеря пластичности сопровождается появлением на боковой поверхности трещин вертикальной направленности, что говорит о действии растягивающих тангенциальных напряжений. Поэтому на рис. 1 отображены уровни именно тангенциальных напряжений. Их значения на боковой поверхности равны 54,1 МПа.

На рис. 1б показан вариант решения задачи при наличии оболочки в виде пояска треугольной формы. Тангенциальные напряжения здесь стали равны –111 МПа. Показатель напряженного состояния в этом случае улучшился. Но при этом произошло искажение боковой поверхности цилиндра – она приобрела вогнутую форму. Теперь для удаления

а) б)

Рис. 1. Правая половина очага деформации при осадке цилиндрической заготовки 1 без оболочки (а) и при использовании одного из вариантов оболочки треугольной формы поперечного сечения (б), изображена сетка конечных элементов и поле тангенциальных напряжений

Обработка металлов давлением…

оболочки с поверхности не удастся применить прием выпрессовывания. В различных технологиях в этом случае применяются различные приемы, например, прием перевода в стружку материала оболочки токарной обработкой. Естественно, что для получения ровной поверхности придется удалить и часть материала заготовки, что ухудшает показатели выхода годного. Поэтому целесообразно подобрать такие параметры оболочки, которые приведут к получению ровной поверхности раздела оболочки и заготовки.

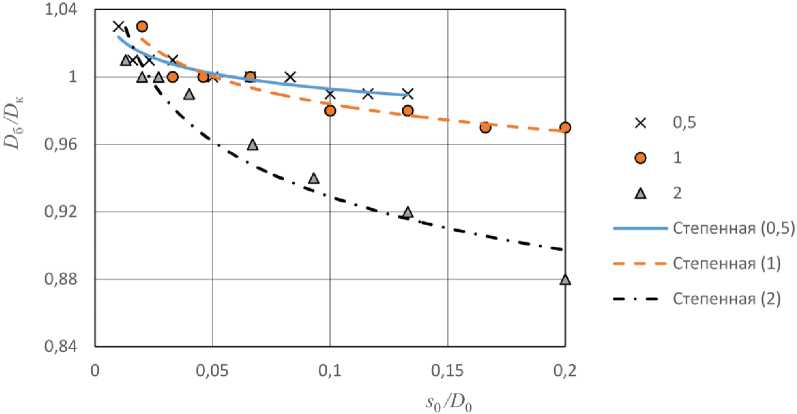

Далее расчеты выполнили при переменных значениях геометрических параметров: начальной высоте оболочки h 0, начальной высоте равнобедренного треугольника s 0 , начальным высоте и диаметре цилиндра H 0 и D 0 . Из этих размерных величин создан безразмерный параметр s 0 / D 0 . В функции этого параметра в результате решения задачи получали безразмерный параметр D б / D к , где D б – наибольший диаметр цилиндра (по бочке), D к – наименьший диаметр цилиндра (по контактной поверхности). При D б / D к < 1 получали вогнутую боковую поверхность цилиндра, при D б/ D к > 1 получали выпуклую боковую поверхность. Получение значения D б / D к = 1,00 означало достижение положительного эффекта – получение формы поверхности с образующей в виде прямой линии. По результатам расчетов построены зависимости параметра D б / D к от параметров s 0 / D 0 и H 0 / D 0 (рис. 2).

Как видно из графиков рис. 2, достичь значений параметра Dб/Dк относительно легко удается при малых значениях параметра s0/D0, т. е. при использовании относительно тонкостенных оболочек. Однако при s0/D0 < 0,03 эффект влияния оболочки становится настолько мал, что поверхность заготовки остается выпуклой. Кроме того, обращает на себя внимание тот факт, что при необходимости деформации цилиндрических заготовок большой высоты (H0/D0 > 1) велика вероятность получить вогнутую боковую поверхность, особенно если толщина стенки оболочки слишком велика. Полученные уравнения регрессии описываются следующими функциями при величине достоверности аппроксимации R2:

для H 0 / D 0 = 0,5 D б / D к = 0,963· s 0 / D 0–0,013 при R 2 = 0,899;

для H 0 / D 0 = 1,0 D б / D к = 0,931· s 0 / D 0–0,024 при R 2 = 0,918;

для H 0 / D 0 = 2,0 D б / D к = 0,827· s 0 / D 0–0,050 при R 2 = 0,960.

Область определения аргумента здесь 0 < s 0 / D 0 < 0,3, а показатель степени снижается по модулю с увеличением H 0/ D 0. При показателе степени, равном нулю, функция D б / D к превращается в константу. То есть при малых по модулю показателях степени, что характерно для низких цилиндров, зависимость D б / D к = f ( s 0 / D 0 ) становится слабой. Об этом же говорит приближение первого сомножителя к единице. Это соответствует представлениям о том, что процесс бочкообразования характерен для осадки высоких и умеренно высоких заготовок.

Можно отметить, что полученные зависимости описывают деформированное состояние в не очень широкой области парамет-

Рис. 2. Зависимость параметра D б / D к от параметров s 0 / D 0 и H 0 / D 0 , точки – расчетные величины, линии – аппроксимирующие зависимости

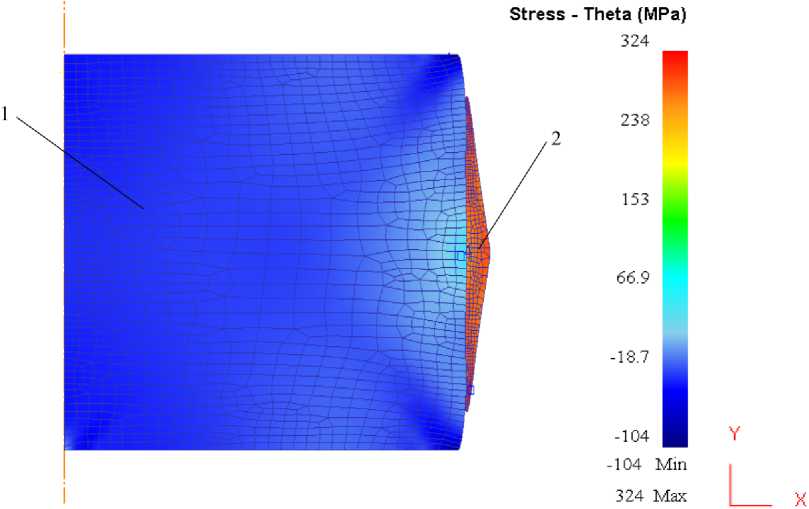

Рис. 3. Приемлемая форма боковой поверхности цилиндра после осадки (правая половина очага деформации), изображена сетка конечных элементов и поле тангенциальных напряжений

ров, так как они получены при одинаковых значениях относительного обжатия и показателя трения и при одинаковом сочетании свойств материалов заготовки и оболочки. Поскольку возможных сочетаний параметров в реальной практике обработки оказывается слишком много, то речь может идти о том, чтобы обращаться к расчетам при условии предварительного выбора хотя бы части параметров.

На рис. 3 показана возможность достижения ровной боковой поверхности цилиндра без вогнутости или выпуклости.

Вывод

В ходе решения задачи осадки биметаллической заготовки в различных вариантах постановки выявлено влияние на форму боковой поверхности таких параметров, как отношение толщины стенки оболочки к диаметру заготовки и отношения высоты заготовки к ее диаметру. Увеличение толщины оболочки может приводить к получению вогнутой боковой поверхности, особенно если отношение высоты заготовки к ее диаметру больше единицы.

Список литературы Сохранение формы границы раздела при кузнечной осадке биметаллической заготовки

- Стругов, С.С. Сравнение методов оценки напряженно-деформированного состояния при осадке цилиндрической заготовки / С.С. Стругов, В.А. Иванов, В.Г. Шеркунов // Вестник ЮУрГУ. Серия «Металлургия». -2016. - Т. 16, № 4. - С. 140-146. DOI: 10.14529/met160416

- Дмитриев, А.М. Напряженно-деформированное состояние при осадке цилиндрической заготовки / А.М. Дмитриев, А.Л. Воронцов // Производство проката. - 2003. - № 10. -С. 2-13.

- Логинов, Ю.Н. Влияние вида кривой упрочнения на локализацию деформации при осадке титановых заготовок /Ю.Н. Логинов, А.А. Ершов // Титан. - 2012. - № 1 (35). -С. 22-28.

- Каменецкий, Б.И. Возможности нового метода повышения пластичности магния при холодной осадке / Б.И. Каменецкий, Ю.Н. Логинов, Н.А. Кругликов //Известия высших учебных заведений. Цветная металлургия. - 2017. - № 1. -С. 53-60. DOI: 10.3103/S1067821217020079

- Воронцов, А.Л. Осадка малопластичных материалов в поясках / А.Л. Воронцов // Кузнечно-штамповочное производство. Обработка материалов давлением. - 2007. -№ 8. - С. 3-8.

- Рохлин Л.Л. Актуальные проблемы металловедения и применения магниевых сплавов /Л.Л. Рохлин //Цветные металлы. - 2006. -№ 5. - С. 62-66.

- Improvement of magnesium alloy edge cracks by multi-cross rolling / C. Zhi, L. Ma, Q. Huang et al. // Journal of Materials Processing Technology. - 2018. - Vol. 255. - P. 333-339. DOI: 10.1016/j.jmatprotec. 2017.12.022

- Каменецкий, Б.И. Методы и устройства для повышения пластичности хрупких материалов при холодной осадке с боковым подпором / Б.И. Каменецкий, Ю.Н. Логинов, А.Ю. Волков // Заготовительные производства в машиностроении. - 2013. - № 9. - С. 15-22.

- Yamashita, M. Punchless drawing of magnesium alloy sheet under cold condition and its computation / M. Yamashita, K. Kuwabara // International Journal of Automation Technology. - 2016. - Vol. 10, iss. 1. - P. 87-93. DOI: 10.20965/ijat.2016.p0087

- Matsumoto, R. Fracture of magnesium alloy in cold forging / R. Matsumoto, T. Kubo, K. Osakada // CIRP Annals – Manufacturing Technology. - 2007. - Vol. 56 (1). - P. 293-296. DOI: 10.1016/j.cirp.2007.05.068

- Могучий, Л.Н. Обработка давлением труднодеформируемых материалов / Л.Н. Могучий. - М. : Машиностроение, 1976. - 272 с.

- Влияние скорости деформации на свойства электротехнической меди / Ю.Н. Логинов, С.Л. Демаков, А.Г. Илларионов, А.А. Попов //Металлы. - 2011. - № 2. - С. 31-39.

- Комкова, Д.А. Структура и текстура магния после низкотемпературной мега-пластической деформации / Д.А. Комкова, A.Ю. Волков // Вектор науки ТГУ. - 2017. -№ 3 (41). - С. 70-75.

- Третьяков, А.В. Механические свойства металлов и сплавов при обработке давлением. Справочник / А.В. Третьяков, B.И. Зюзин. - М. : Металлургия, 1973. - 224 с.