Сокращение объема ресурсных испытаний резинометаллических амортизаторов по результатам предварительных численных исследований

Автор: Никишов С.Ю., Лепеш Г.В.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 4 (26), 2013 года.

Бесплатный доступ

Применяемый сейчас на практике порядок проектирования амортизаторов и контроля их параметров в процессе производства является дорогостоящим, требует значительных материальных и временных затрат, большого количества испытуемых образцов и не отвечает современным экономическим требованиям. Предложен и обоснован подход к подтверждению ресурса типоряда резинометаллических амортизаторов с подобными упругими элементами, выполненными из типовой амортизационной резины, на основе численного исследования их напряженно-деформированного состояния.

Средства акустической защиты, вибрация, амортизатор, ресурсные испытания, напряженно-деформированное состояние

Короткий адрес: https://sciup.org/148186125

IDR: 148186125 | УДК: 629.5.016.8

Текст научной статьи Сокращение объема ресурсных испытаний резинометаллических амортизаторов по результатам предварительных численных исследований

Естественное развитие современного общества приводит к большому количеству источников постороннего звука. Шум и вибрация являются той проблемой, с которой наиболее часто сталкиваются в рабочей зоне промышленных предприятий и на транспорте. Это может служить причиной, как профессиональных заболеваний обслуживающего персонала, так и усталостных повреждений конструкций.

Снижение уровней шума и вибрации невозможно без использования комплекса средств акустической защиты. Наиболее распространенными средствами являются резинометаллические амортизаторы, которые нашли широкое применение в машинах и механизмах различного назначения.

Анализ современного состояния проектирования и производства резинометаллических амортизаторов в сложившихся рыночных экономических отношениях показал, что применяемый сейчас на практике порядок проектирования амортизаторов и последующего контроля их параметров в процессе производства является дорогостоящим, требует значительных материальных и временных затрат, большого количества испытуемых образцов и не отвечает современ- ным экономическим требованиям. В результате этого получаемая продукция становится неконкурентоспособной, значительно увеличивается цикл ее освоения и внедрения в агрегатах машин и механизмов различного назначения.

Разработка типорядов перспективных высокоэффективных резинометаллических амортизаторов сопряжена с определением их характеристик, которые должны отвечать регламентированным требованиям [1]. Проведение ресурсных испытаний всех модификаций и типоразмеров испытываемых образцов, как правило, не представляется возможным вследствие их существенной продолжительности. Поэтому необходимо разработать подход, позволяющий оценивать ресурсные показатели создаваемых амортизаторов и значительно сократить как количество испытываемых образцов, так и время их испытаний.

В упругих элементах применяющихся различных резинометаллических амортизаторов обычно используются типовые амортизационные резины, имеющие близкие физико-механические свойства. При эксплуатации амортизаторы находятся под воздействием как постоянных, так и переменных нагрузок. Многолетний опыт эксплуатации и создания резинометаллических амортизаторов в судовой промышленности показывает, что если один амортизатор с наибольшими напряжениями, значения которых ниже допустимых, выдерживает полный цикл ресурсных испытаний, то и весь типоряд разрабатываемых амортизаторов также его выдержит, при условии, что наибольшие напряжения в каждом амортизаторе не будут превышать наибольшие значения, полученные при испытаниях.

На основании сказанного выше утверждения был предложен подход, который заключается в том, что по результатам решения взаимосвязанных задач: обобщения и описания физико-механических свойств типовых амортизационных резин и определения напряженно-деформированного состояния (НДС) резинометаллических амортизаторов осуществляется выбор наиболее напряженного в данном типоряде амортизатора, который и будет подвергнуты ресурсным испытаниям.

Далее были исследованы НДС резиновых элементов резинометаллических амортизаторов наиболее востребованных в судовых амортизирующих креплениях и охватывающих все конструктивные схемы и марки амортизационных резин. Для описания поведения резинового упругого элемента при больших деформациях и в условиях сложного НДС использован феномено- логический подход, позволяющий применять полученные из простейших экспериментов характеристики физических свойств материалов к расчету конструкций, в которых реализуется сложное НДС [2].

Из значительного количества вариантов записи физических уравнений несжимаемых изотропных материалов [3 - 5] для расчета амортизаторов, работающих при умеренных деформациях, был выбран потенциал Муни-Ривлина

Ф = C1(I,-3) + C2(12 -3) , где 11 и 12 - инварианты деформаций; С1 и С2 -коэффициенты, характеризующие свойства материала упругого элемента, которые были определены на основе экспериментальных данных по деформированию резин в условиях одноосного растяжения и сжатия. Предлагаемый подход был апробирован на примере амортизаторов АКСС-И [6].

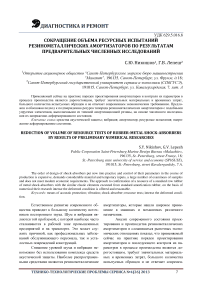

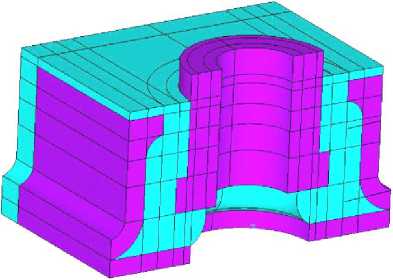

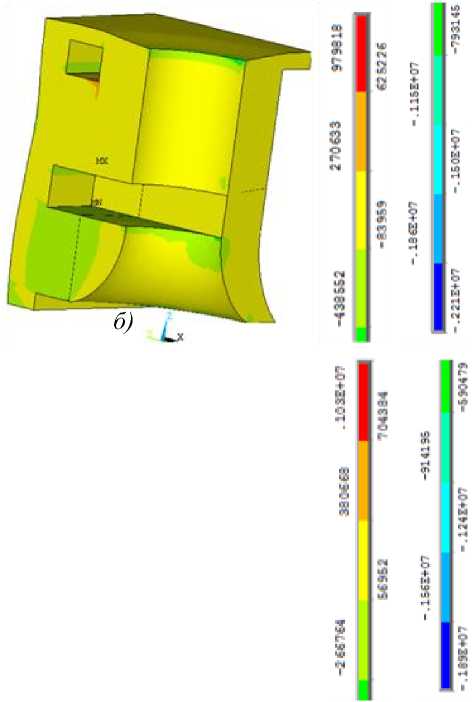

Амортизаторы АКСС-И изготавливаются с различной металлической арматурой двух типов: безкозырьковый и козырьковый. Конструктивные отличия между этими типами были учтены при построении расчетных моделей в программном комплексе ANSYS. На рис.1 в каче-

Рисунок 1. Расчетные модели амортизаторов : а) -АКСС-25И (безкозырьковый); б) - АКСС-400И (козырьковый)

б)

стве примера представлены две расчетные модели АКСС-25И и АКСС-400И.

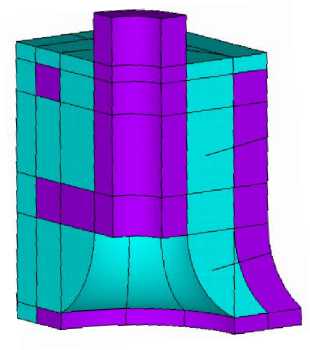

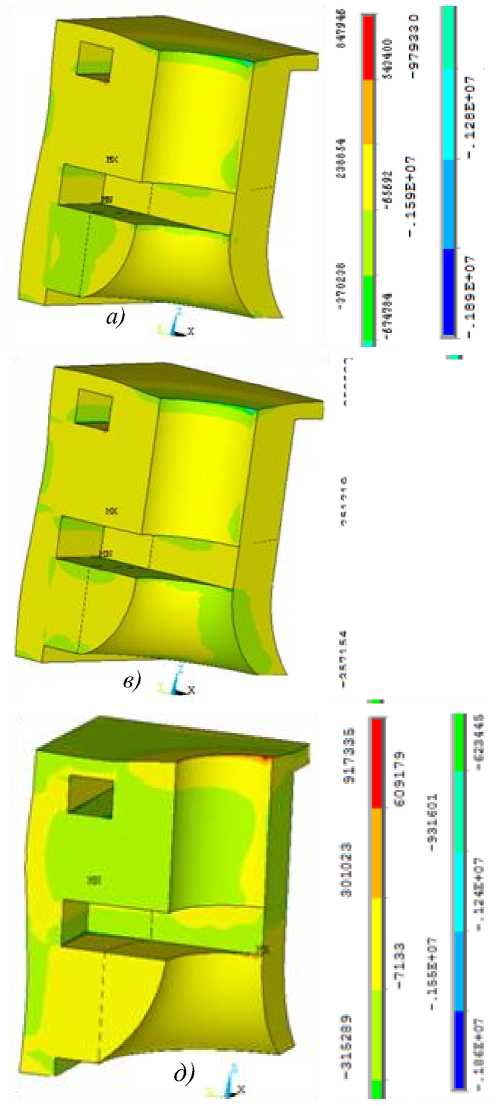

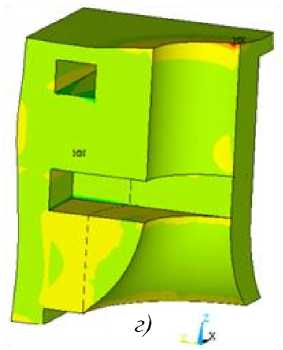

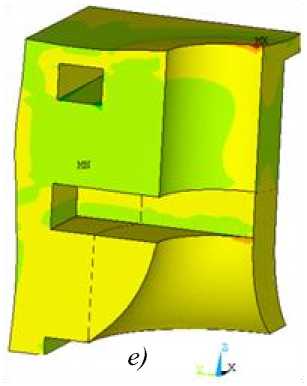

Для определения характера деформаций и наиболее напряженных участков как упругих, так и металлической арматуры, а также сопо- ставления с максимально допустимыми значениями напряжений, было исследовано НДС амортизаторов в направлении главных осей конструкции при действии статических сжимающей

Рисунок 2. Распределение нормальных напряжений о x (а, г), о y ( б, д) и о z (в, е), возникающих в упругом элементе АКСС-25И, при действии номинальной сжимающей и растягивающей нагрузок в направлении главной оси конструкции Z

и растягивающей, а также сдвиговой нагрузок. В качестве примера на рис. 2 представлены картины распределения нормальных напряжений σ x, σ y, σ z которые возникают при действии сжимающей номинальной статической нагрузки в АКСС-25И.

Аналогично были исследованы все типоразмеры и модификации АКСС-И.

Выбор наиболее напряженных типоразмеров АКСС-И произведен на основании сравнения напряжений, возникающих в упругих элементах при действии сжимающей, растягивающей и сдвиговой нагрузок.

В таблице 1, в качестве примера, приведено сопоставление нормальных σ и касательных τ напряжений, возникающих в упругом элементе амортизаторов двух типоразмеров при действии сжимающей и растягивающей номинальных нагрузок в направлении Z .

Аналогично получены значения нормальных и касательных напряжения, действующих в упругом элементе амортизаторов АКСС-И при действии сдвиговых нагрузок в других ортогональных направлениях X и Y .

Таблица 1 – Нормальные и касательные напряжения, действующие в упругом элементе АКСС-И при действии сжимающей и растягивающей номинальных нагрузок в направлении Z

|

Типоразмер |

Область сжатия |

Область растяжения |

||

|

25 |

400 |

25 |

400 |

|

|

σ x , МПа |

2,82 |

1,58 |

1,79 |

2,03 |

|

σ y, МПа |

2,8 |

1,56 |

1,77 |

2,03 |

|

σ z, МПа |

3,06 |

1,72 |

1,95 |

2,22 |

|

τ xy , МПа |

0,074 |

0,09 |

0,07 |

0,1 |

|

τ xz , МПа |

0,17 |

0,19 |

0,17 |

0,19 |

|

τ yz, МПа |

0,14 |

0,21 |

0,16 |

0,2 |

Из анализа расчетных данных (табл. 1), применительно к АКСС-25И и АКСС-400И следует, что при действии рассмотренных видов нагружения, наибольшие напряжения возникают в упругом элементе АКСС-25И. Так как амортизаторы АКСС-И имеют близкую геометрию, можно считать, что если амортизаторы с максимальными напряжениями (в данном случае, АКСС-25И) выдержат ресурсные испытания, то и другие типоразмеры (АКСС-И) также их выдержат. Это положение подтверждено результа- тами проведенных ресурсных испытаний резинометаллических амортизаторов [7].

Таким образом, предлагаемый подход позволяет в минимальные сроки подтвердить работоспособность вновь разрабатываемых ти-порядов резинометаллических амортизаторов с подобными упругими элементами, выполненными из типовой амортизационной резины, без изготовления значительного количества опытных образцов, на основе предварительного исследования их напряженно-деформированного состояния в ПП ANSYS.