Сопоставление способов изготовления биметаллических труб в коррозионно-стойком исполнении

Автор: Богатов Александр Александрович, Салихянов Денис Ринатович, Сидоров Владислав Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Статья посвящена сопоставлению способов изготовления биметаллических труб в коррозионностойком исполнении. Показано, что в настоящее время нефтяная промышленность России остро нуждается в коррозионностойких трубах, при этом наиболее эффективной является разработка технологии производства биметаллических труб. Рациональным способом их изготовления является сборка и раздача на оправке или гидравлическая раздача внутренней трубы из коррозионностойкой стали до образования прочного соединения с внешней трубой. Показано, что технологические факторы, особенно способ раздачи, оказывают влияние на параметры формоизменения и остаточные напряжения биметаллической трубы. На основе сравнительного анализа сделаны выводы о наиболее рациональном способе раздачи.

Биметаллические трубы, насосно-компрессорные трубы, гидравлическая раздача, раздача на оправке, конечно-элементное моделирование

Короткий адрес: https://sciup.org/148205076

IDR: 148205076 | УДК: 669

Текст научной статьи Сопоставление способов изготовления биметаллических труб в коррозионно-стойком исполнении

АКТУАЛЬНОСТЬ ИССЛЕДОВАНИЙ

Одним из основных элементов внутрискважинного оборудования (ВСО) нефтедобывающих и нагнетательных скважин являются насосно-компрессорные трубы (НКТ). В системе нефтяной промышленности РФ насчитывается более 150 тыс. нефтедобывающих скважин со средней глубиной около 2700 м. Общий эксплуатационный фонд НКТ нефтяной промышленности РФ составляет 3300 – 3400 тыс. тонн.

В процессе эксплуатации насосно-компрессорные трубы подвергаются механическим нагружениям: от действия веса труб и добываемого продукта, давления флюида в насосно-компрессорной колонне и др., а также коррозионному воздействию агрессивных элементов (H2S, СO2), содержащихся во флюиде. Под воздействием механических нагружений, действие которых усиливается коррозионными процессами, насосно-компрессорные трубы изнашиваются, теряют эксплуатационные свойства и выводятся из эксплуатационного фонда [1 - 7]. По данным Министерства промышленности РФ производство насосно-компрессорных труб составило около 500 тыс. т. в год, из которых 400 тыс. т. ежегодно направляются нефтяным компаниям.

На укомплектование новых нефтедобывающих скважин (5,5 – 6,0 тыс. скважин в год), при объемах эксплуатационного бурения до 20 млн. м/ год, используется около 150 тыс. т. насосно-компрессорных труб. Остальные 250 тыс. т. НКТ направляются на замену изношенных. Затраты на восстановление работоспособности одной нефтедобывающей скважины после аварии составляют около 380 тыс. руб.

Как за рубежом, так и в России активно ведется освоение новых коррозионностойких марок сталей и их оптимальной структуры в зависимости от условий эксплуатации НКТ [8 - 9]. Несмотря на то, что при использовании коррозионностойких марок сталей скорость коррозии НКТ снижается в десятки раз, их применение не всегда оказывается экономически оправданным ввиду их высокой стоимости. Кроме того, к недостаткам следует отнести их восприимчивость к сульфидному коррозионному растрескиванию под напряжением.

СПОСОБЫ ПРОИЗВОДСТВА ТРУБ В КОРРОЗИОННОСТОЙКОМ ИСПОЛНЕНИИ

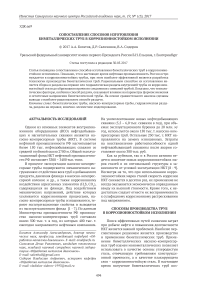

С целью разработки альтернативных вариантов технологии производства биметаллических труб на кафедре «Обработка металлов давлением» Уральского федерального университета под руководством доктора экономических наук Н.А. Богатова разработаны новые технические решения и предложена новая конструкция биметаллической трубы, включающая промежуточную неметаллическую прослойку (герметик) между внешней и внутренней трубой с высокими адгезионными свойствами (рис. 1). Использование герметика позволило повысить прочность сцепления и обеспечить герметичность межтрубного зазора, что подтверждается технологическими испытаниями биметаллических патрубков [11].

ПОСТАНОВКА ЗАДАЧИ И ПЛАН ВЫЧИСЛИТЕЛЬНОГО ЭКСПЕРИМЕНТА

Конечные свойства и качество биметаллических насосно-компрессорных труб определяются способом их изготовления – гидравлической раздачей и раздачей на жесткой оправке и режимами раздачи – диаметром оправки или величиной давления. Кроме того, гидравлическая раздача биметаллических труб возможна разными способами – без фиксации или с фиксацией концов внутренней и наружной трубы с помощью развальцовки и сварки, с применением или без применения наружного инструмента – матрицы. В зависимости от способа и режима раздачи, трубы будут отличаться деформированным состоянием слоев, прочностью их сцепления и распределением остаточных напряжений по толщине стенки.

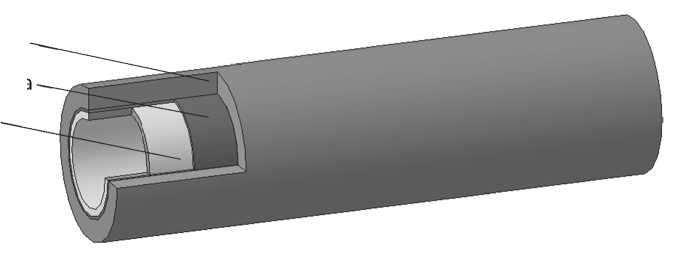

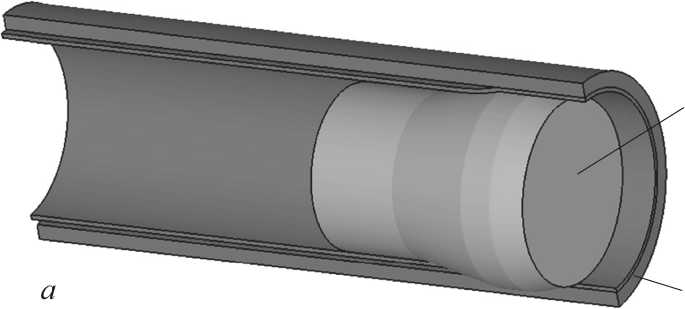

С целью определения рационального способа раздачи труб, в работе поставлена задача теоретического исследования и анализа параметров напряженно-деформированного состояния биметаллических труб при разных вариантах раздачи. Анализ процесса их изготовления осуществлен при компьютерном моделировании процесса раздачи в программе Deform-2D. В качестве модели среды была выбрана упругопластическая модель, в качестве материалов – углеродистая сталь AISI-1045 из библиотеки материалов Deform-2D для внешней трубы, нержавеющая сталь AISI-304 – для внутренней трубы. Размеры внешней трубы приняты равными 73,6Х4,8 мм с внутренним диаметром 64 мм. Начальный внутренний диаметр dвнн внутренней трубы варьировался в диапазоне в диапазоне 54 – 58 мм с постоянным значением толщины стенки, равным 1,5 мм. В качестве факторов были заданы: 1) способ раздачи – раздача на оправке (рис. 2, а) или гидравлическая раздача (рис. 2, б) с фиксацией (осевая скорость vz = 0 на концах труб) либо без фиксации (осевая скорость vz не ограничивается) концов труб; 2) исходный межтрубный зазор на сторону δ , который принимался равным 1,5 – 3,5 мм (за счет применения внутренних труб с разным значением внутреннего диаметра); 3) степень совместной деформации ε , определяемая конечным внутренним диаметром dвнк (при раздаче на оправке, степень деформации задается диаметром оправки, при гидравлической раздаче – давлением жидкости p по внутренней поверхности внутренней трубы). План эксперимента для разных способов раздачи на оправке и гидравлической раздачи приведен в таблице. Целевые функции в вычислительном эксперименте определены величинами утонения стенки трубы, удлинения лейнера и напряжениями на межслойной границе.

Вне ш няя труба

Рис. 1. Конструкция биметаллических труб

Сло й герметика Вну т ренняя вставка

Рис. 2. Варианты раздачи

Таблица. План эксперимента

|

№ п/п |

dBHH, мм |

8, мм |

dBHK, мм |

£, % |

|

1 |

58 |

1,5 |

61,5 |

6,03 |

|

2 |

57 |

2 |

61,5 |

7,89 |

|

3 |

56 |

2,5 |

61,5 |

9,82 |

|

4 |

55 |

3 |

61,5 |

11,82 |

|

5 |

54 |

3,5 |

61,5 |

13,89 |

|

6 |

58 |

1,5 |

62 |

6,90 |

|

7 |

57 |

2 |

62 |

8,77 |

|

8 |

56 |

2,5 |

62 |

10,71 |

|

9 |

55 |

3 |

62 |

12,73 |

|

10 |

54 |

3,5 |

62 |

14,81 |

|

11 |

58 |

1,5 |

62,5 |

7,76 |

|

12 |

57 |

2 |

62,5 |

9,65 |

|

13 |

56 |

2,5 |

62,5 |

11,61 |

|

14 |

55 |

3 |

62,5 |

13,64 |

|

15 |

54 |

3,5 |

62,5 |

15,74 |

Опра в ка для совм е стной раздачи

Граничное условие:

огра н ичение по о с евому пере м ещению ко н цов труб

(v z ( z =0) = 0)

Граничное условие:

давл е ние на внут р енней пове р хности лей н ера

б

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ ФОРМОИЗМЕНЕНИЯ И НАПРЯЖЕННОГО СОСТОЯНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ПРИ РАЗНЫХ СПОСОБАХ И РЕЖИМАХ РАЗДАЧИ

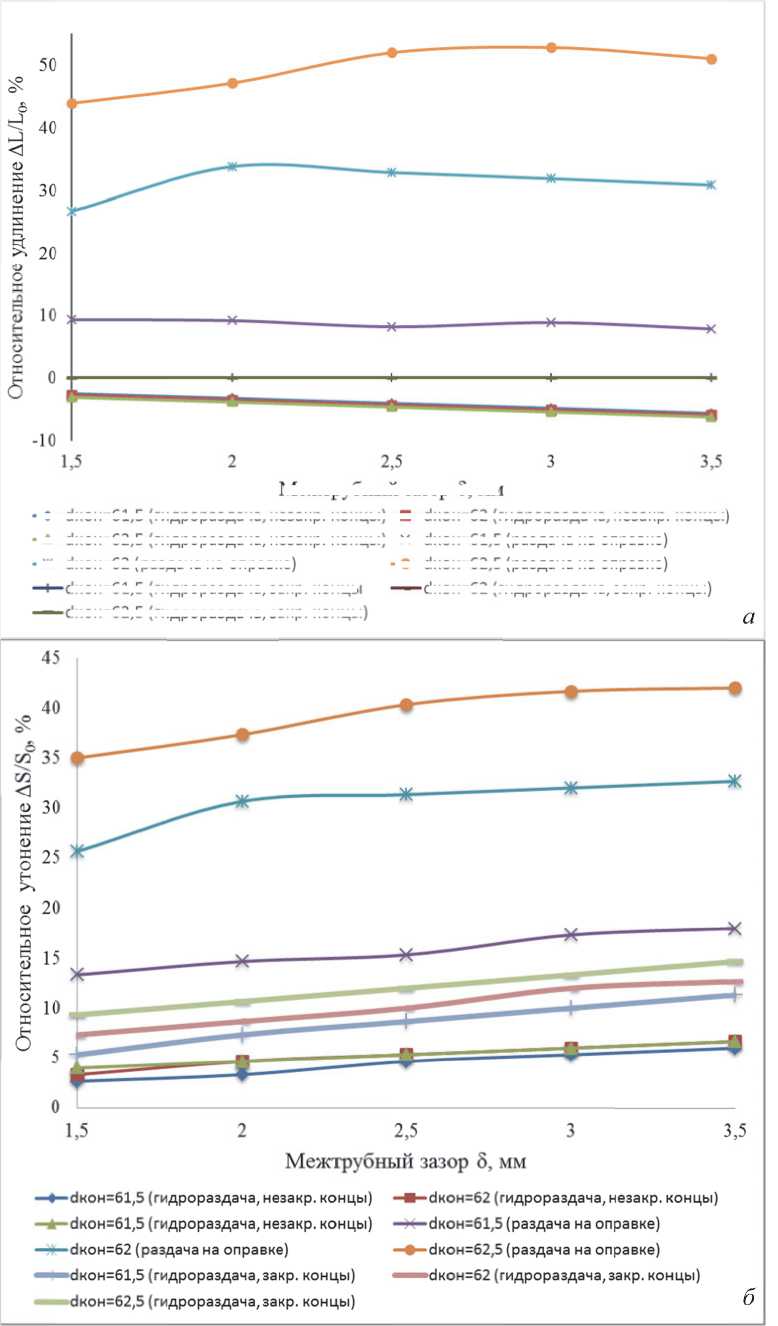

Для сопоставления закономерностей формоизменения в зависимости от способа и режимов раздачи сравнивалось относитель- ное удлинение лейнера (∆L/L0 – разница между начальной L0 и конечной L1 длиной) и относительное утонение толщины стенки (∆S/S0, где ∆S – разница между начальной S0 и конечной S1 толщиной стенки). Результаты моделирования представлены на рис. 3, а и б, соответственно. Из анализа графиков видна существенная разница в величине относительного удлинения (рис. 3, а) и утонения толщины стенки (рис. 3, б) трубы

—*—dnoH-62 (раздача на оправке)

акон=61,5 (гидрораздача, закр. концы акон=62,5 (гидрораздача, закр. концы)

-•-акон-62,5 раздача на оправке окон=62 (гидрораздача, закр. концы)

-*-акон=61,5 (гидрораздача, незакр. концы) -■—акон=62 (гидрораздача, незакр. концы)

-*—акон=62,5 гидрораздача, незакр. концы -и— акон=61,5 раздача на оправке

Рис. 3. Зависимость относительного удлинения (а) и относительного утонения толщины стенки (б) лейнера от межтрубного зазора на сторону δ , конечного внутреннего диаметра dвнк и способа раздачи

Межтрубный зазор о, мм

в зависимости от способа раздачи. При раздаче на оправке величины относительного утонения превышают значения относительного утонения при гидравлической раздаче без фиксации концов труб в 3 – 10 раз (рис. 3, б ). Вследствие этого, при раздаче на оправке наблюдается удлинение лейнера (от 7 до 52 %), в то время как при гидравлической раздаче без фиксации концов труб наблюдается наоборот – укорочение лейнера (от 2 до 6 %) (рис. 3, а ). При гидравлической раздаче с фиксацией концов труб удлинение труб отсутствует, величина относительного утонения превышает в 2 раза значения относительного утонения при гидравлической раздаче без фиксации концов.

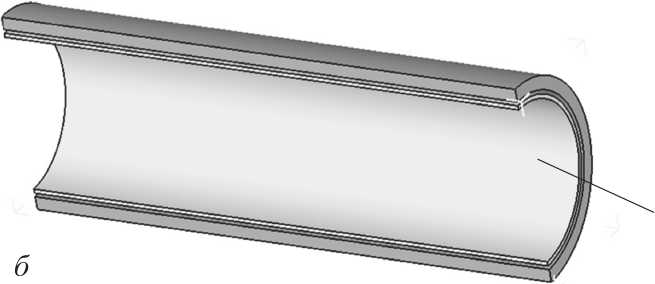

Распределения остаточных напряжений по толщине стенки лейнера и внешней трубы в зависимости от способа раздачи представлены на рис. 4. В качестве примера на рис. 4, а представлено распределение радиальных ( σ rr) и тангенциальных ( σφφ ) остаточных напряжений в составной трубе при гидравлической раздаче без фиксации концов труб, рис. 4, б – с фиксацией концов труб, на рис. 4, в – при раздаче на оправке для первой задачи (см. табл.). Во всех случаях (при гидравлической раздаче без фиксации концов труб ( а ), с фиксацией концов труб ( б ) и раздаче труб на оправке ( в )) по всей толщине стенки внутренней трубы сохраняются сжимающие остаточные тангенциальные напряжения, во внешней трубе сжимающие остаточные тангенциальные напряжения наблюдаются только во внутренних слоях.

После снятия нагрузки в зоне контакта слоев биметаллической трубы действуют остаточные контактные давления p *: при раздаче на оправке значение давления составляет порядка 2,6 МПа, при гидравлической раздаче без фиксации концов труб – 5,75 МПа, с фиксацией – 5,86 МПа. Отсюда следует вывод, что при изготовлении биметаллических труб гидравлической раздачей, прочность сцепления выше.

ВЫВОДЫ

При сопоставлении способов раздачи для изготовления лейнированных труб было отмечено следующее.

1. При раздаче на оправке наблюдается более интенсивное утонение толщины стенки внутренней трубы, чем при гидравлической раздаче. В зависимости от обжатия внутренней трубы, относительное утонение может достигать значения от 13,33 до 42 %, т.е. для внутренней трубы с исходной толщиной стенки 1,5 мм,

-0,45 1

ОГГ -5,9

-0,52

° гг -6,1

-0,09

О гг

^—

а

-108

Офф

б

о.

-111

в

■23 / О фф

Рис. 4. Распределение остаточных радиальных и тангенциальных напряжений при гидравлической раздаче без фиксации концов труб (а), с фиксацией концов (б) и при раздаче на оправке (в)

конечная толщина стенки может находиться в пределах от 0,87 до 1,3 мм. При изготовлении биметаллических труб гидравлической раздачей без фиксации концов труб, значения отно-

сительного утонения находятся в пределах 2,66 – 6,66 %, а значения конечной толщины стенки внутренней трубы в пределах 1,4 – 1,46 мм. При гидравлической раздаче с фиксацией концов труб, значения относительного утонения находятся в пределах 5,33 – 14,66 %, а значения конечной толщины стенки внутренней трубы в пределах 1,3 – 1,42 мм. С точки зрения повышения коррозионной стойкости и долговечности НКТ, предпочтительнее меньшие значения относительного утонения толщины стенки внутренней коррозионностойкой трубы и, следовательно, получение труб гидравлической раздачей.

-

2. При сравнении распределения остаточных напряжений по толщине стенки биметаллических труб, полученных гидравлической раздачей и раздачей на оправке, было отмечено, что при гидравлической раздаче остаточные контактные давления на межслойной границе трубы больше в 2,2 раза чем при раздаче на оправке. Следовательно, получение труб гидравлической раздачей обеспечивает более надежное сцепление труб.

-

3. Получение заданного внутреннего диаметра биметаллических труб при совместной гидравлической раздаче внешней и внутренней труб осуществляется подачей жидкости высокого давления, а при раздаче на оправке – применением оправки заданного диаметра калибрующего пояска. С учетом исходной неточности размеров труб в пределах стандартов, контроль конечного размера внутреннего диаметра проще осуществить при гидравлической раздаче.

-

4. Сопоставление способов гидравлической раздачи с фиксацией и без фиксации концов труб показало, что при раздаче с фиксацией концов удлинение отсутствует, а значения относительного утонения выше в 2 раза, чем при раздаче без фиксации концов, но все равно меньше чем при раздаче на оправке. Фиксацию концов труб целесообразно проводить для обеспечения соосности труб перед гидравлической раздачей, сохранении целостности слоя герметика и обеспечения герметичности межслойного зазора во время раздачи.

Список литературы Сопоставление способов изготовления биметаллических труб в коррозионно-стойком исполнении

- Brondel D., Edwards R., Hayman A. Corrosion in the Oil Industry//Oilfield review. 1994. April. P. 4 -18.

- Особенности коррозионного разрушения насосно-компрессорных труб при эксплуатации в средах с повышенным содержанием углекислого газа/С.А. Князькин, А.В. Иоффе, М.А. Выбойщик, А.О. Зырянов//Металловедение и термическая обработка металлов. 2012. № 10. С. 10-14.

- Сафонов В.Н., Ким С.К. Эксплуатация осложненного коррозией фонда скважин в ООО «Лукойл-Коми»//Инженерная практика. № 1. 2012. С. 50 -59.

- Фрейдлин М.О., Шадымухамедов С.А. Проблема выбора стали для насосно-компрессорных труб, эксплуатируемых в углекислых средах//Коррозия. Территория Нефтегаз. 2011. №1. С. 28 -34.

- Выбойщик М.А., Иоффе А.В., Борисенкова Е.А. и др. Коррозионная повреждаемость нефтепроводных труб из хром-молибденсодержащих сталей в условиях высокой агрессивности добываемой среды//Металловедение и термическая обработка металлов. № 10. 2012. С. 29 -33.

- Иоффе А.В., Тетюева Т.В., Выбойщик М.А. и др. Коррозионно-механическое разрушение насосно-компрессорных труб из углеродистых и легированных сталей при эксплуатации в средах, содержащих сероводород//Металловедение и термическая обработка металлов. 2012. № 10. С. 4 -9.

- Инновационные разработки в области производства труб высокой коррозионной стойкости и эксплуатационной надежности/Е.В. Проскуркин, И.В. Петров, А.Ю. Журавлев, М.П. Поликарпов//Производство проката. 2016. № 2. С. 22 -26.

- Craig B.D. Selection guidelines for corrosion resistant alloys in the oil and gas industry//Materials selection for the oil and gas industry. January. 1995. P. 1 -11.

- Ивановский В.Н. Коррозия скважинного оборудования и способы защиты от нее//Коррозия. Территория Нефтегаз. 2011. № 1. С. 18 -25.

- Berg B., Schnaut U. A new production method for CRA Lined Steel Pipe based on sheet metal//4th Pipeline Technology Conference. 2009. P. 1 -12.

- Богатов Н.А., Богатов А.А., Салихянов Д.Р. Восстановление служебных характеристик насосно-компрессорных труб, отработавших первоначальный эксплуатационный ресурс, способом лейнирования//Металлург. 2014. № 11. с. 80 -84.

- Богатов Н.А., Богатов А.А., Салихянов Д.Р. Развитие технологии изготовления труб в коррозионностойком исполнении//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2015. № 4 (52). С. 33 -38.

- Smith L. Engineering with clad steel/Nickel Development Institute: Technical Series № 10064. 1996. 19 P.

- Koning A.C., Nakasugi H., Ping L. TFP and TFT back in town (Tight Fit CRA lined Pipe and Tubing)//Stainless Steel World. 2003. P. 54 -68.

- Wang X., Li P., Wang R. Study on hydro-forming technology of manufacturing bimetallic CRA-lined pipe//International Journal of Machine Tools & Manufacture. 2005. № 45. P. 373 -378.