Сорбционная емкость технического углерода, полученного термолизом отходов автошин и минеральной ваты

Автор: Фомина Екатерина Викторовна, Агеева Марина Сергеевна, Лупандина Наталья Сергеевна, Клюев Сергей Васильевич, Антошина Наталья Викторовна, Огнев Михаил Николаевич, Шамгулов Роман Юрьевич

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 3 (117), 2025 года.

Бесплатный доступ

Объектом исследования являются твердые коммунальные отходы в виде технического углерода, полученного термолизом при температуре 450 °С автомобильных покрышек и тонкоизмельченных волокнистых материалов, полученных в виброцентробежной установке из отходов минеральной базальтовой ваты. Целью данной работы является исследование адсорбционных процессов очистки водных растворов с учетом физико-химических характеристик адсорбентов из техногенного сырья. Метод. Представлены результаты физико-химических свойств технического углерода и волокнистого материала, микроструктурного, энергодисперсионного и гранулометрического анализа. Изучены адсорбционные процессы в водных растворах, содержащих тяжелые металлы, красители, нефть и нефтепродукты. Результаты. Рассчитаны адсорбционные свойства по отношению к тяжелым металлам ионов никеля Ni2+. для волокнистого материала А = 46 мг/г и Ср = 3000 мг/дм3, а для технического углерода А = 38,5 мг/г. Высокие адсорбционные свойства технического углерода наблюдаются в водных растворах, содержащих краситель метиленовый синий, со степенью очистки до 98%. Доказано, что процесс адсорбции красителя на частицах углерода носит мономолекулярный характер. Технический углерод обладает достаточной маслоемкостью 13,55 кг/кг сорбента и маслоемкостью 15,33 кг/кг сорбента. Установлено, что на процессы адсорбции нефтепродуктов из водных растворов оказывают влияние рН водной среды, температура, время экспозиции и дозировка адсорбента. Установлены оптимальные показатели ХПК. Эффективность процесса адсорбции оценивалась на реальных сточных водах действующего автотранспортного предприятия. Степень очистки по ХПК составила 93,5%, по взвешенным веществам — 70%, по нефтепродуктам — 85%.

Твёрдые бытовые отходы, технический углерод, техногенные волокнистые отходы, термолиз автомобильных покрышек, отходы минеральной ваты, переработка материалов, экология

Короткий адрес: https://sciup.org/143184925

IDR: 143184925 | УДК: 69 | DOI: 10.4123/CUBS.117.1

Текст научной статьи Сорбционная емкость технического углерода, полученного термолизом отходов автошин и минеральной ваты

Непрерывная глобальная урбанизация в сочетании с меняющимся городским образом жизни человека привели к значительному увеличению и накоплению твердых коммунальных отходов (ТКО). Объем образования ТКО в мире оценивается в 1,3 миллиарда тонн в год, по прогнозам, этот показатель достигнет 3,4 миллиарда тонн к 2050 году [1]. Одним из перспективных направлений утилизации твердых коммунальных отходов является применение их в качестве вторичного сырья для получения сорбционных материалов для очистки сточных вод.

В качестве адсорбентов можно рассматривать технический углерод (твердый продукт пиролиза автомобильных шин) и волокнистые материалы (отходы производства утеплителей из минеральной базальтовой ваты).

Технический углерод является основным вторичным продуктом пиролиза отработанных шин, так как на его долю приходится около 35% от общего выхода продуктов [2]. Термический процесс пиролиза, это многообещающее решение утилизации автомобильных шин путем преобразования их в технический углерод [3]. В направлении поиска альтернативы дорогостоящих углеродсодержащих адсорбентов имеются исследования по использованию технического углерода в качестве сорбционного материала [4, 5]. Изучено использование адсорбента из технического углерода для удаления тяжелых металлов, красителей из сточных вод [6], органических веществ [7].

Пористый углерод, полученный в результате пиролиза и последующей модификации, имеет высокую степень очистки воды от ионов шестивалентного хрома Cr (VI), красителей [8], фенольных соединений [9]. В работе [10] технический углерод, неподверженный процессам модифицирования, продемонстрировал улучшенную адсорбцию нескольких легких редкоземельных элементов (La, Ce, Nd, Sm, Y). В работе [11] для пиролиза (при T = 450°C) автомобильных шин использовали химическую модификацию с применением NaOH, CaO и Na 2 CO 3 . Химическая модификация позволила получить углеродный адсорбент для удаления малахитовой зелени.

Активность технического углерода в адсорбционных процессах зависит от химического состава, морфологии поверхности, что в свою очередь определяется типом исходного сырья и условий пиролиза (тип реактора, температурный диапазон, скорость нагрева и время выдержки и т.д.), поэтому углеродный отход отличается непостоянством его состава [12]. Согласно литературным данным [13] при сравнении химических свойств и морфологических характеристик технического углерода, извлеченного при различных условиях пиролиза, установлено, что температура термообработки оказывает значительное влияние на формирование удельной поверхности и развитие микропористой структуры углеродных частиц, а также количественное содержание углерода и золы.

В данной статье уделено внимание техническому углероду, полученному при низкотемпературной (Т ≤ 500°С) термолизной технологии переработки органических ТКО [14]. Несмотря на ряд недостатков, термолиз, в отличие от процессов сжигания, дает возможность получения промышленных продуктов, используемых для дальнейшей переработки. Продуктами, получаемыми в результате термической переработки резинотехнических изделий по данной технологии, являются: 1) углеводородное топливо (Q жут = 10500 ккал/кг); 2) технический углерод (Q ту = 5600 ккал/кг); 3) термолизный газ (Q сг = 3500 ккал/кг).

В качестве волокнистого материала для получения сорбента рассматриваются отходы производства базальтовой минеральной ваты (отход производства минераловатного утеплителя «Изовол»). Этот тонкомолотый волокнистый материал (ТВМ) предварительно измельчали и гомогенизировали на вибрационно-центробежном устройстве с гибридным сепаратором в замкнутом цикле, что оказало воздействие на получение высокоразвитой морфологии поверхности тонкодисперсных волокон [15]. Дефектная поверхность дисперсных волокнистых частиц отличается активностью при получении строительных материалов, в частности вяжущих щелочной активации [16], а также в составе сырьевой смеси фибробетона [17].

Отходы минеральной ваты, образуемые как в процессе сноса зданий и сооружений, так и в процессе производства, относят к одним из крупнейших в мире твердых отходов, их объем составляет 2,54 млн. тонн в год [18]. Универсальным теплоизоляционным материалом является минеральная вата, произведенная из горных пород габбро-базальтовой группы [19]. Большая часть использования отхода приходиться на адсорбирующие материалы [20]. Вовлечение отходов минеральной ваты в качестве вторичного сырья для получения сорбентов, обусловлено высокой сорбционной емкостью материалов волокнистой структуры. Отмечается высокая абсорбционная способность к очистке воды от нефтепродуктов [21], тяжелых металлов [22]. Для расширения спектра применения отхода минеральной ваты в качестве адсорбента и получения новых знаний его участия в процессах адсорбции в данной работе рассматривается влияние предварительной обработки волокнистого отхода в вибро-центробежном агрегате.

-

2 Materials and Methods

Удельную поверхность и средний размер частиц определяли методом воздухопроницаемости с использованием прибора ПСХ-12 SP, усредняющего размеры частиц (диапазон измерений 200–50000 см2/г).

Микроструктуру материалов изучали с помощью сканирующего электронного микроскопа Tescan MIRA 3 LMU (Брно, Чехия).

Гранулометрический состав всех дисперсных материалов исследовали с помощью дифракционного анализатора размера частиц Analysette 22 NanoTec plus (область измерения 0,01–2000 мкм) (Fritsch GmbH, Германия).

Насыпную плотность р нас определяли путем взвешивания известного объема материала и делением найденной массы на объем.

Истинная плотность установлена пикнометрическим методом.

Для определения рН водной вытяжки к 100 мл дистиллированной воды с рН≈7 добавляли 10 г ТУ, содержимое лабораторной емкости кипятили в течение 30 мин, фильтровали через бумажный фильтр, в фильтрате определяли значение рН на рН-метре. Кислотность раствора изменяли с применением соляной кислоты, для образования щелочной среды использовали NаОН.

В качестве поллютанта использовались ионы Ni2+, модельные растворы готовились путем растворения навески соли NiSO 4 ∙7H 2 O, квалификации «хч». Соль взвешивалась на аналитических весах с точностью до 0,0002 г и растворялась в дистиллированной воде с рН=7. Концентрация ионов Ni2+ определялась на спектрофотометре «KFK-3». Концентрация ионов Ni2+ используемых растворов составляла от 10 до 4000 мг/дм3. Исследование равновесных характеристик адсорбции (при построении изотерм адсорбции) проводилось в статических условиях при постоянной температуре (Т = 293К) на модельных никельсодержащих растворах. Навеску сорбента массой 1 г помещали в стеклянные колбы объемом 250 см3. Затем в них добавлялось 100 см3 раствора, который содержал ионы Ni2+ заданных концентраций. Колбы с навесками плотно закрывались пробками и встряхивались в течение 24 часов. Через бумажный фильтр марки «Синяя лента» (ТУ6-09-1678-95) раствор отфильтровывали. В фильтратах определялись равновесные концентрации ионов Ni2+ фотометрическим методом на фотоколориметре марки «КФК–2П». По формуле рассчитывалась сорбционную емкость:

А = (С н -С кЖ т , (1)

где Сн – начальная концентрация ионов в растворе, мг/л; Ск – конечная концентрация ионов в растворе после равновесия, мг/л; V – объем раствора, л; m – масса навески, г.

Эффективность очистки водных растворов оценивали в соответствии с формулой 2:

Эоч = С н с-С оч х 100 , (2)

где Эоч . - эффективность очистки (%); Снач . - концентрация загрязняющего компонента в водном растворе (мг/л); Соч . - концентрация загрязняющего компонента в очищенной воде (мг/л);

Оценку нефтеемкости определяли с помощью сетки-ловушки [22].

Определение концентрации нефтепродуктов проводили по гравиметрическому методу [23].

-

3 Results and Discussion

Технический углерод, полученный при термолизе автомобильных шин, представляет собой сухой твердый порошок черного цвета (Рис. 1, а).

а)

б)

Рис. 1 – Отходы ТКО: а – технический углерод; б – тонкомолотый волокнистый материал

Fig. 1 – MSW waste: a – carbon black; b – finely ground fibrous material

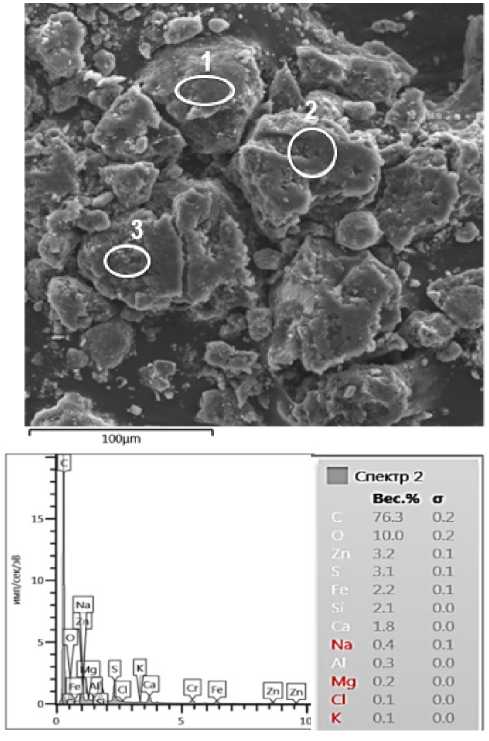

С помощью энергодисперсионного анализа (Рис. 2) проведены исследования химического состава поверхности частиц технического углерода.

Рис. 2 – Энергодисперсионный анализ технического углерода

Fig. 2 – Energy dispersion analysis of сarbon black

Спектр 1 Вес.%

Спектр 3

Согласно полученным данным, содержание углерода в переработанной саже составляет более 70%, содержание кислорода 12%, а также присутствуют цинк, железо, сера, кремний и другие элементы. В табл. 1 отражены физико-химические свойства технического углерода.

Таблица 1 – Физико-химические параметры технического углерода Table 1 – Physico-chemical parameters of carbon black

|

Параметр |

Значение |

|

Удельная поверхность, м2/г |

60.4 |

|

Диаметр частиц, мкм |

155 |

|

pH водной вытяжки |

8 |

|

Насыпная плотность, кг/м3 |

300 |

|

Истинная плотность, кг/м3 |

990 |

Исследуемый технический углерод был получен при термолизе с температурой 450°C и его удельная поверхность составляет 60.4 м2/г. Сопоставляя эти данных с работой [12], температура пиролиза оказывает прямое влияние на удельную поверхность углеродных частиц, так при температуре пиролиза 425°C удельная поверхность пиролизной сажи составила 46.5 м2/г, с повышением температуры пиролиза до 600°C, удельная поверхность увеличивается до 116.30 м2/г. Причина заключается в том, что с повышением температуры термолиза углеводороды на поверхности углерода разлагаются со снижением образования кокса.

Согласно анализу гранулометрии средний диаметр частиц технический углерод составляет 155 мкм.

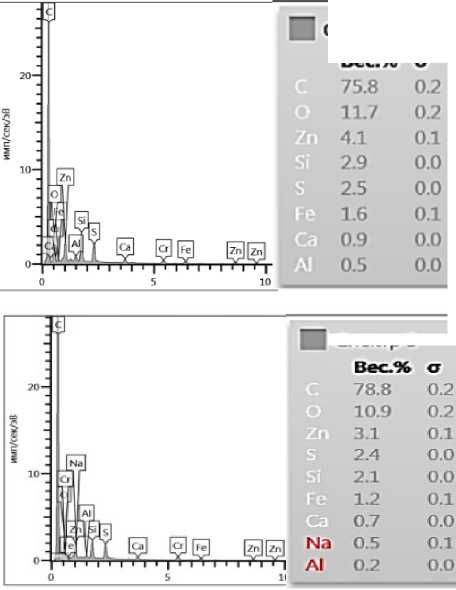

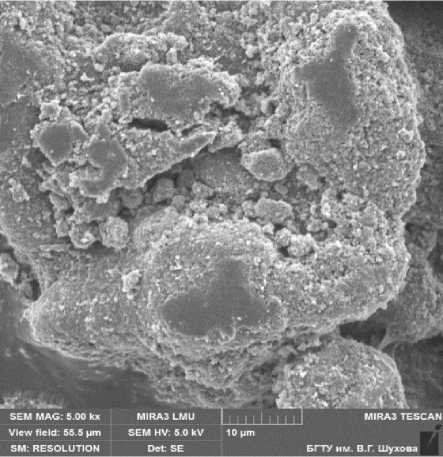

На Рис. 3 показаны микрофотографии при различном увеличении, где отражено, что агрегированные частицы технического углерода имеют средний размер 100–150 мкм.

Рис. 3 – СЭМ анализ технического углерода

Fig. 3 – SEM images for сarbon black

Агрегаты сгруппированы наноразмерными частицами 10–20 нм, близкими к сферической форме. Размер частиц в нанометровых масштабах определяет его высокую дисперсность. Внешний вид отхода в виде сферических нанометрических частиц. В научной литературе [8] отмечается, что дисперсия частиц во многом определяется их свободной поверхностной энергией, а также полярной и дисперсионной частями их компонентов.

Внешний вид тонкомолотого волокнистого материала представлен на Рис. 1, б. Свойства тонкомолотого волокнистого материала отражены в табл. 2.

Таблица 2 – Свойства отхода минеральной ваты Table 2 – Properties of finely ground fibrous material

|

Насыпная плотность, кг/м3 |

Истинная плотность, кг/м3 |

Удельная поверхность, м2/кг |

|

1129–1366 |

2804–2884 |

160–180 |

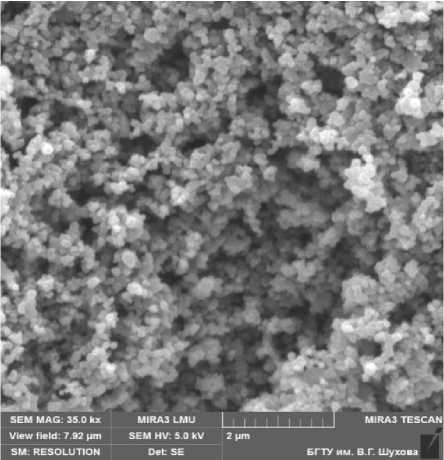

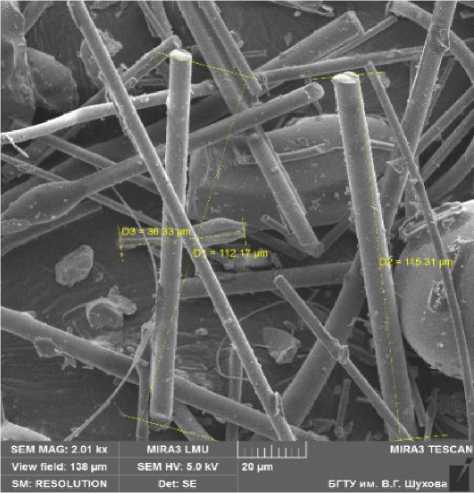

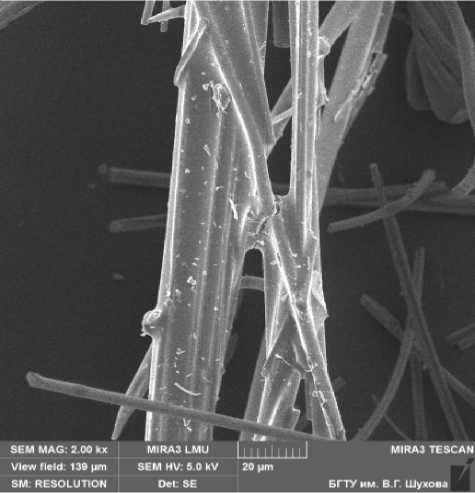

На микрофотографиях (Рис. 4) показано, что частицы отходов минеральной ваты представлены разнообразными по размеру и длине волокнами преимущественно цилиндрической формы.

Рис. 4 – Микроструктура частиц тонкомолотого волокнистого материала

Fig. 4 – Microstructural analysis of finely ground fibrous material

Общая масса ТВМ имеет рыхлую структуру, состоящую из перекрещивающихся волокон, где наряду с минеральным волокном образуются так называемые «корольки» – сферические, каплеобразные частицы из застывшего расплава. Поверхность волокон имеет дефекты в виде неровностей и каверн.

Адсорбционную способность отходов ТКО исследовали по адсорбции ионов никеля Ni2+ из модельных растворов . Ионы никеля Ni2+ являются распространенными ионами тяжелых металлов, которые присутствуют в промышленных и муниципальных сточных водах. Они относятся к токсичным загрязнителям при накоплении которых в водных экосистемах и почве создаются негативные условия для здоровья человека и окружающей среды [24].

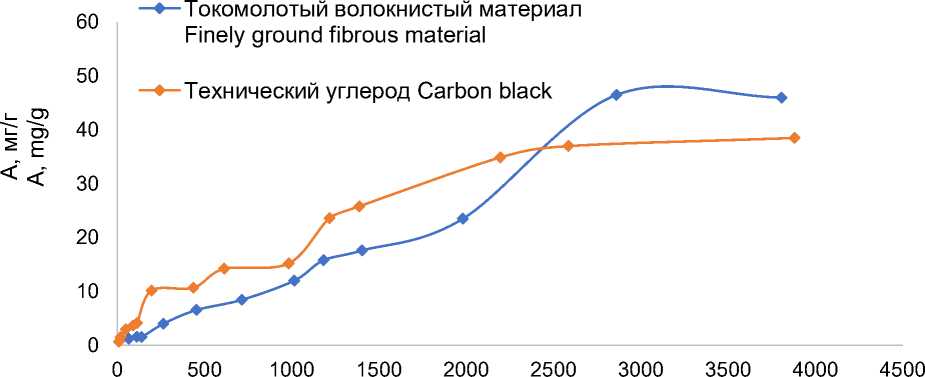

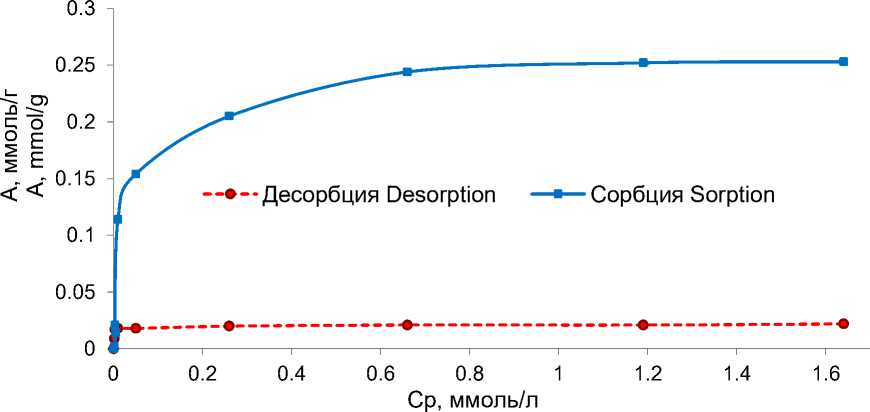

По результатам экспериментальных данных построена изотерма адсорбции ионов никеля Ni2+ (Рис. 5). Отмечается, что с увеличением начальной концентрации сорбента (Ср) адсорбция ионов тяжелого металла возрастает.

Cр, мг/дм3

Cр, mg/dm3

Рис. 5 – Изотермы адсорбции ионов Ni2+

Fig. 5 – Adsorption isotherms of Ni2+ ions

Image by the author of the article

Наибольшее значение сорбционной емкости А = 46 мг/г достигаются в случае использования ТВМ при Ср = 3000 мг/дм3. Частицы ТВМ имеют высокоразвитую поверхность за счет впадин, неровностей, зазубрин, именно на такие зоны присоединяются молекулы адсорбирующихся веществ, что согласуется с данными [24]. В случае использования технического углерода максимальная сорбционная емкость составила А = 38,5 мг/г при Ср = 3000 мг/дм3. ТУ имеет рН = 8, что изменяет среду в щелочную сторону и должно положительно влиять на гидратообразование Ni(OH) 2 при рН > 7,7 [25]. Однако, при применении технического углерода для очистки водных растворов от тяжелых металлов не достигаются высокие показатели. В работе [26] также отмечаются не высокие показатели по отношению к ионам тяжелых металлов. При этом указано, что в процессе удаления растворенных ионов тяжелого металла свойства поверхности играют важную роль, поэтому высокоразвитая поверхность и наличие макро- и мезопор обеспечивают техническому углероду сорбционную активность. Согласно данным работы [27] в водных растворах низкие показатели адсорбции техническим углеродом тяжелых металлов связаны с наличие органических примесей в структуре углеродных частиц, которые образуются в процессе термопиролиза.

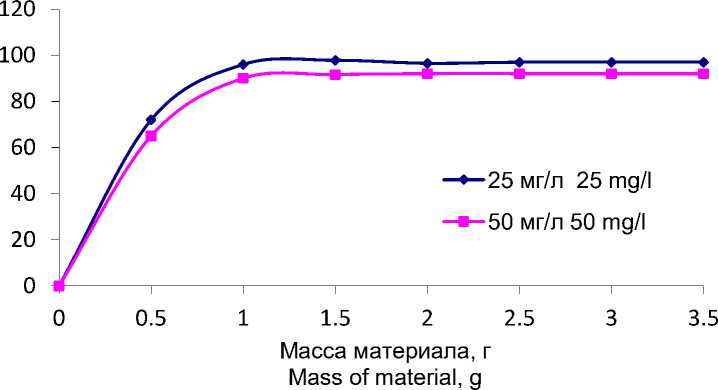

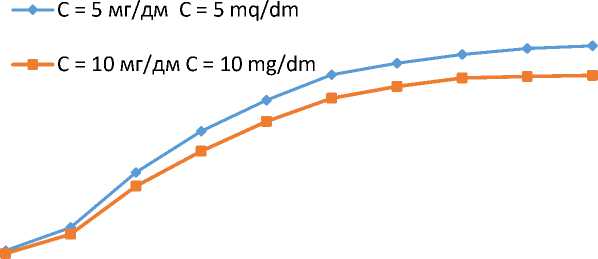

Технический углерод исследовали в качестве адсорбента модельных растворов, содержащих краситель метиленовый синий. В работе использовались концентрации красителя 25 и 50 мг/л. Степень очистки водного раствора содержащего краситель от влияния массы сорбента отражены графически на Рис. 6.

Рис. 6 – Эффективность очистки красителя МС от массы добавки для растворов с концентрациями 25 и 50 мг/л (Т = 20 oС; τ = 10 мин)

Fig. 6 – The efficiency of dye MB purification from the mass of the additive for solutions with concentrations of 25 and 50 mg/l (Т = 20 oС; t = 10 min)

Image by the author of the article

Установлено, что максимальная эффективность очистки модельных растворов с концентрацией 25 и 50 мг/л достигается при добавлении 1 г отхода и составляет 92–98%. При повышении количества адсорбента свыше 1 г существенного влияния на достигнутые показатели степени очистки не происходит .

Изотермы адсорбции и десорбции процесса очистки красителя МС в водных растворах при использовании в качестве адсорбента технического углерода представлены на рис. 7.

Cр, mmol/l

Рис. 7 – Изотермы сорбции и десорбции

Fig. 7 – Sorption and desorption isotherms

Image by the author of the article

Согласно построенной изотерме сорбции, взаимодействие МС с адсорбентом соответствует теории мономолекулярной адсорбции Ленгмюра. Основываясь на данной теории адсорбция происходит не на всей поверхности адсорбента, а лишь в отдельных ее точках, что характерно для микропористого углеродного материала с диаметрами пор больше 1,5 нм [28].

Технический углерод исследовался в качестве сорбционного материала для очистки сточных вод от нефтепродуктов. Целевыми показателями для данного вида очистки являются нефтеемкость и маслоемкость. Нефтеемкость - это главное физическое свойство сорбента используемого для очистки водных растворов от нефти. Под нефтеемкостью подразумевается масса нефтепродукта, которую способен поглотить 1 г сорбента. Согласно полученным результатам технический углерод имеет высокие показатели по нефтеемкости с результатом 13.55 кг/кг адсорбента. Маслоемкость составляет 15.33 кг/кг. Для сравнения в таблице 3 приведены показатели нефтеемкости сорбентов, предлагаемых на Российском рынке.

Таблица 3 – Оценка нефтеемкости сорбентов нефтеочистки

Table 3 – Evaluation of the oil-holding capacity of market-based oil-cleaning sorbents

|

Сорбент (торговое название) |

Нефтеемкость, кг/кг |

Источник |

|

Профсорб-Эко (ООО «Терра Экология», Россия) |

2.8–7 |

[29] |

|

Экосорб (ГК «Реал сорб», Россия) |

8–20 |

[30] |

|

Ирвелен М (Холдинговая компания Меншен групп, Россия) |

10–25 |

[31] |

|

Peat Sorb (Managed Specialty Services, LLC, Канада) |

4–6 |

[32] |

|

Sorbent «Newsorb» (ООО «ЛАРН 32», Россия) |

4.6–9 |

[33] |

Таким образом, рассматриваемый технический углерод может расширить спектр экономически выгодных нефтесорбентов.

В работе использовались модельные растворы, содержащие нефтепродукты в концентрациях 5 и 10 мг/дм3. К раствору объемом 1 дм3 добавляли технический углерод, дозировку варьировали в интервале от 0.5 до 5 г. Время перемешивания суспензии составляло 15 мин.

Fomina, E.; Ageeva, M.; Lupandina N.; Klyuev, S; Antoshina N.; Ognev M.; Shamgulov R.

The sorption capacity of technical carbon obtained from the thermolysis of tires and mineral wool waste;

Согласно результатам, отраженным на Рис. 8, эффективность очистки возрастает при добавлении адсорбента от 0,5 до 4 г и составляет 85 и 74%, далее степень очистки повышается незначительно, и, следовательно, увеличение количества адсорбента нецелесообразно.

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5

Масса материала, г/дм3

Mass of material, g/dm3 …

Рис. 8 – Зависимость эффективности очистки растворов от массы технического углерода

Fig. 8 – Dependence of the cleaning efficiency of solutions on the mass of the carbon black

Image by the author of the article

Взаимодействие нефтепродуктов с техническим углеродом можно объяснить следующими процессами. Нефтепродукты, как и углеродсодержащие частицы, являются гидрофобными веществами. Поскольку сродство гидрофобных частиц нефтепродуктов и технического углерода к воде меньше, чем между собой, то при соответствующих условиях (перемешивание, рН среды) они соединяются в глобулы. Укрупнение глобул приводит к повышению их плотности, что позволяет частицам оседать с образованием осадка [34].

Продолжительность процесса адсорбции определяется в основном диффузией, т.е. переносом вещества между сорбентом и раствором. Если адсорбция на открытой поверхности не мгновенна, то такой процесс происходит во внешнедиффузионной области, при этом законы диффузии не специфичны. В случае же пористых адсорбентов, кроме внешней диффузии, важную роль приобретает внутренняя диффузия, т.е. перенос адсорбтива в порах адсорбента при наличии в них градиента концентрации адсорбтива.

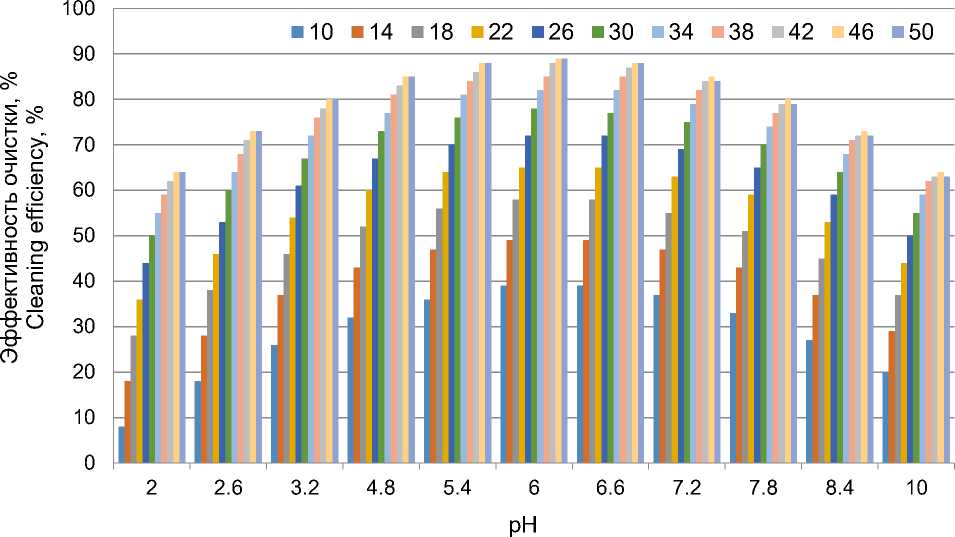

Существенным фактором влияния на химический состав раствора и активность функциональных групп поверхности адсорбента оказывает уровень pH. При проведении многофакторного эксперимента строили матрицу планирования. Переменными параметрами выступали степень очистки, рН водной среды, продолжительность процесса взаимодействия (Рис. 9).

Рис. 9 – Диаграмма зависимости адсорбционной способности технического углерода от рН среды и продолжительности процесса взаимодействия

Fig. 9 – Diagram of the dependence of the adsorption capacity of carbon black on the pH of the medium and the time of the interaction process

Image by the author of the article

Сравнивая полученные результаты, представленные на диаграмме (Рис. 9) благоприятные условия работы адсорбента при максимальной степени очистки (90%) водного раствора от нефтепродуктов отмечаются в подкисленной среде рН = 6 и продолжительности процесса в течении 25 мин. Повышение значений pH в диапазоне 8–12 способствует снижению степени очистки. В диапазоне рН = 8–11 эффективность очистки технического углерода имеет средние значения.

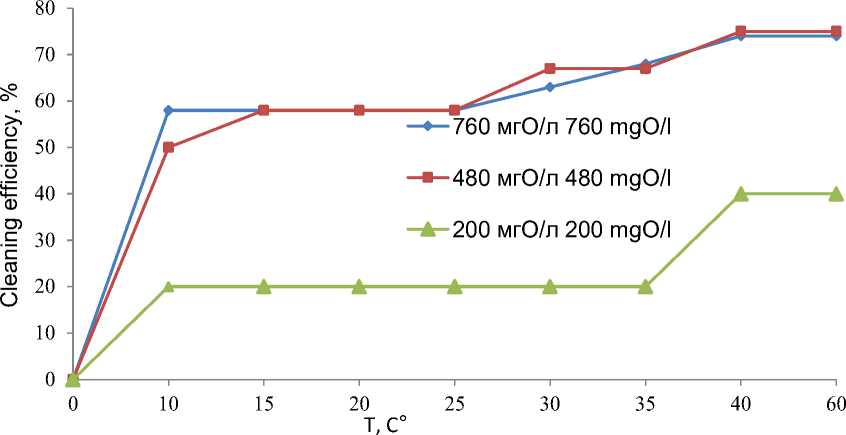

В рамках проведенных работ степень очистки водных растворов от нефтепродуктов определяли по показателю загрязненности ХПК. Химическая потребность в кислороде – это показатель органических соединений, присутствующих в сточных водах [35]. Также, изучали влияние температуры процесса адсорбции на растворимость адсорбирующегося компонента.

Для более точного анализа проведена серия экспериментов с трехкратной повторностью. Результаты эксперимента показаны графически на Рис. 10.

Рис. 10 – Зависимость эффективности очистки модельных растворов от температуры при разных значениях ХПК исх.

Fig. 10 – Dependence of the cleaning efficiency of model solutions on temperature at different values COD Image by the author of the article

В диапазоне температур 30–40°С эффективность очистки максимальна и она составляет для ХПК 760 мгО/л – 74,0%, 480 мгО/л – 74%, 200 мгО/л – 40%. Дальнейшее повышение температуры нецелесообразно, так как оно ведет к снижению процесса очистки водного раствора.

Для проведения эксперимента адсорбции на реальных сточных водах, загрязненных нефтепродуктами, стоки отбирались в пробоотборные емкости на автотранспортном предприятии АО «ИТЕКО РЕСУРС» (г. Белгород, Россия). Количество сорбента составляло 10 г/л.

Таблица 4 – Показатели нефтеочистки сточных вод автотранспортного предприятия адсорбентом из технического углерода Table 4 – Performance of oil-purification of wastewater from a motor transport enterprise by an adsorbent from carbon black

|

Показатель, ед. измерения |

До очистки |

После очистки |

Эффективность очистки, % |

|

ХПК, мгО/л |

131,1 |

6,2 |

93,5 |

|

Взвешенные вещества, мг/л |

30,1 |

9,0 |

70 |

|

Нефтепродукты, мг/л |

0,9 |

0,14 |

85 |

Эффективность процесса адсорбции по ХПК составила – 93,5%, по взвешенным веществам – 70%, по нефтепродуктам – 85%.

Данное исследование направлено на поиск экономичных, конкурентоспособных сорбентов и вносит вклад в развитие экономики замкнутого цикла.

-

4 Conclusions

-

1. Технический углерод, полученный при низкотемпературном (450°C) термолизе автомобильных шин, отличается наличием дисперсных частиц с высокоразвитой удельной поверхностью 60.4 м2/г. Наноразмерные частицы 10–20 нм сгруппированы в агрегаты размером 100–150 мкм.

-

2. История предварительной обработки ТВМ в вибро-центробежном агрегате (измельчение и гомогенизация) оказала влияние на формирование дефектной поверхности волокон в виде неровностей и каверн с повышением активности дисперсных частиц.

-

3. Высокоразвитая поверхность волокнистых частиц отличается активностью в процессах адсорбции тяжелых металлов. Значение сорбционной емкости при этом составили А = 46 мг/г при Ср = 3000 мг/дм3. Более низкие показатели адсорбционной способности (А = 38,5 мг/г) технического углерода по отношению к ионам тяжелых металлов связаны с содержанием в структуре углеродных частиц органических примесей образующихся при термолизе.

-

4. Эффективность применения технического углерода в качестве адсорбента для удаления красителей из водных растворов подтверждается степенью очистки до 98%, при этом процесс носит мономолекулярный характер, что соответствует микропористым материалам.

-

5. Показатели технического углерода по нефтеемкости составляют 13,55 кг/кг, маслоемкости – 15,33 кг/кг. Данные показатели конкурируют с некоторыми нефтесорбентами имеющимися на рынке. Сродство гидрофобных частиц нефтепродуктов и технического углерода позволяет им соединяться в глобулы с повышением плотности коагулированных частиц и образованием осадка. По мере оседания глобул с ними оседают и взвешенные частицы.

-

6. Для нефтесодержащих эмульсий достаточное количество адсорбента из технического углерода составляет 4 г на 1 дм3 водного раствора. Благоприятные условия работы адсорбента при максимальной степени очистки (90%) водного раствора от нефтепродуктов отмечаются при рН = 6 и продолжительности процесса в течении 25 мин.

-

7. Коэффициент очистки водной среды адсорбентом из технического углерода зависит от температуры при оптимальных значениях 30–40°С, в этом случае эффективность очистки максимальна и составляет для ХПК 760 мгО/л – 74,0%. Исследования, проведенные на реальных сточных водах автотранспортного предприятия, доказали эффективность процесса адсорбции технического углерода при следующих значениях: по ХПК – 93,5%, по взвешенным веществам – 70%, по нефтепродуктам – 85%.

-

-

5 Acknowledgements

Работа выполнена при финансовой поддержке в рамках национального проекта «Наука и университет» по созданию новой лаборатории «Разработка, исследования и опытнопромышленная апробация наукоемких технологийи технических средств для производства полимерсодержащих композиционных смесей и изделий из техногенных органоминеральных компонентов » (проект FZWN2024-0002).

-

6 Conflict of Interests

The authors declare no conflict of interest.