Состав для противокоррозийнной обработки деталей резьбовых соединений

Автор: Шемякин А.В., Фадеев И.В., Успенский И.А., Юхин И.А., Чаткин М.Н.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии, машины и оборудование

Статья в выпуске: 2, 2023 года.

Бесплатный доступ

Введение. Обзор исследований по защите резьбовых соединений от коррозии показывает, что в них имеет место негерметичность, способствующая развитию щелевой коррозии, которая приводит к снижению механической прочности деталей резьбовых соединений и усложняет демонтаж. Современные смазочные составы и химические фиксаторы резьбы не обеспечивают защиту от коррозии и демонтаж резьбовых соединений в течение длительного срока эксплуатации, поэтому разработка более эффективного смазочного состава является актуальной задачей. Цель статьи. Разработка эффективного смазочного состава для защиты от коррозии и улучшения разборности резьбовых соединений. Материалы и методы. Детали резьбовой пары М10 с шагом резьбы 1,5 мм из стали Ст3, соединяющие два изделия (опытные образцы), смазывали солидолом Ж-СКа 2/6-2, литолом-24, составом солидол + олигомер Д-10ТМ 5% по массе, составом литол-24 + олигомер Д-10ТМ 5% по массе, затягивали на момент усилия затяжки 80 Н‧м, погружали в 3%-й раствор хлорида натрия при температуре 22-24 °С. Через 8 ч образцы извлекали из раствора и оставляли в воздухе на 16 ч, что представлял один цикл. По вариантам смазки количество параллельных опытов было 5. Продолжительности экспонирования - 24, 48, 96, 240, 480, 720 ч, после истечения которых по 5 образцов каждого варианта смазки разбирали, фиксировали значение момента силы раскрепления, оценивали коррозионное поражение и рассчитывали коэффициент трения. Результаты исследования. Разработан эффективный состав смазки для обработки деталей резьбовых соединений, повышающий их коррозионную стойкость и улучшающий демонтаж. Обсуждение и заключение. При добавлении олигомера Д-10ТМ 5% по массе в литол-24 наблюдается существенное повышение продолжительности времени до появления очагов коррозии на деталях резьбовых соединений и улучшение их демонтажа. Внедрение полученных результатов позволяет увеличить надежность резьбовых соединений.

Резьбовое соединение, защита от коррозии, демонтаж, смазка, олигомер д-10тм

Короткий адрес: https://sciup.org/147241498

IDR: 147241498 | УДК: 621.643.414 | DOI: 10.15507/2658-4123.033.202302.256-269

Текст научной статьи Состав для противокоррозийнной обработки деталей резьбовых соединений

Конструктивной особенностью современной автотракторной техники, технологического оборудования является наличие в них большого количества резьбовых соединений. В качестве крепежных элементов используют шпильки, винты, болты, гайки.

Негерметичность резьбовых соединений приводит к образованию щелей, где происходит интенсивная конденсация влаги, в них концентрируются различные загрязнения, что приводит к развитию щелевой коррозии. В результате разрушаются анодные участки поверхности щелевого соединения, которые находятся внутри.

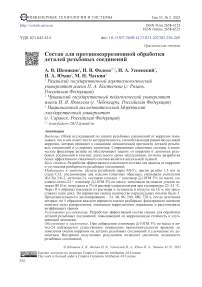

Интенсивность коррозионных процессов в узких щелях объясняется тем, что влага в щелях в сравнении с открытой поверхностью высыхает дольше, и зависит от величины зазора. Это связано с наличием мениска у жидкости, находящейся в щели (рис. 1) [1].

Р и с. 1. Мениск жидкости в щели:

r - радиус мениска; l - ширина щели

F i g. 1. The meniscus of the liquid in the gap: r – radius of the meniscus; l – width of the gap 258

С уменьшением радиуса мениска упругость паров, находящихся в равновесии, снижается, что способствует повышению возможности конденсации паров на стенках зазора. Это приводит к ограниченному доступу кислорода, что определяет характер протекания анодных и катодных реакций. Например, в нейтральной среде интенсивность анодного процесса в щели повышается, а катодного – снижается [1]. Это объясняется тем, что анодные процессы протекают при более отрицательных значениях потенциала в связи с ограничением доступа кислорода в щель.

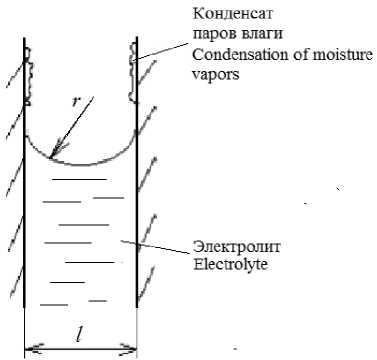

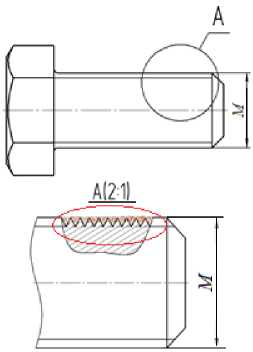

Щели образуются в самой резьбе болта или гайки (рис. 2), на наружных концах крепежных деталей, в резьбовом соединении и стыках соединяемых элементов (рис. 3) и т. д.

Р и с. 2. Щели в резьбе болта

F i g. 2. Bolt thread slits

Щелевая коррозия носит скрытый характер, вследствие чего ее своевременное выявление и принятие мер по нейтрализации затруднены. Это приводит

Технологии, машины и оборудование к существенным потерям металла и снижению механической прочности крепежных деталей, а также машин и конструкций в целом.

Р и с. 3. Щели в резьбовом соединении и стыках соединяемых элементов:

1 – болт; 2, 3 – соединяемые детали; 4 – шайба плоская; 5 – шайба пружинная; 6 – гайка

F i g. 3. Slits in the threaded connection and joints of the connected elements:

-

1 – bolt; 2, 3 – connected parts; 4 – flat washer;

-

5 – spring washer; 6 – nut

Целью исследования является разработка эффективного состава для защиты от коррозии и улучшения разборно-сти резьбовых соединений.

Для реализации цели исследования нами проведены экспериментальные исследования по изучению влияния олигомера Д-10ТМ, выбор которого обоснован ниже, на противокоррозионные свойства заводских смазок и разборность резьбовых соединений.

Обзор литературы

Вопросы защиты резьбовых соединений от коррозии широко освещены в научной литературе.

Защита резьбовых соединений от коррозии, как утверждают ученые, возможна цинкованием крепежных деталей и нанесением на них лакокрасочных или других видов защитных покрытий [2]. Однако у цинкования имеются некоторые недостатки – это высокий коэффициент трения оцинкованных крепежных деталей, что требует использования специальной смазки, и низкая экологичность [3].

Из результатов исследований, проведенных Л. В. Федоровой, С. К. Федоровым, В. Б. Саловым [4], следует, что противокоррозионные составы на водной основе, имеющие даже незначительный отрицательный заряд, отталкиваются от поверхности при их распылении на изделия, изготовленные из стали, так как сталь тоже имеет отрицательный электродный потенциал, равный φ = ‒ 0,44 В. В особенности это проявляется на острых кромках деталей, в связи с чем на резьбе не обеспечивается необходимая толщина защитной пленки, поэтому эффективность и срок защиты от коррозии резьбовых соединений с использованием различных покрытий ограничены. Как утверждают некоторые исследователи [5; 6], обеспечить требуемую толщину защитной пленки возможно ингибированием коррозионной среды путем введения в нее соответствующих органических или неорганических соединений для смещения потенциала защитных составов в более положительную зону, что позволяет тормозить коррозионные процессы.

Почти все регулировочные работы при проведении технического обслуживания и ремонта машин, как указывает Н. В. Бышов с соавторами [7], предусматривают взаимное относительное перемещение деталей резьбового соединения, что затруднено из-за наличия в нем продуктов коррозии. Увеличение сопротивления закрепления или раскрепления деталей резьбового соединения часто служит причиной некачественной регулировки или невыполнения регулировочных операций, что способствует работе машины на неоптимальных режимах и ее преждевременному выходу из строя.

Анализ некоторых публикаций [8; 9] дает возможность утверждать, что для обеспечения плотности стыка резьбовых соединений и надежности резьбового соединения нужно обеспечить необходимое усилие затяжки. В противном случае под воздействием различных эксплуатационных факторов крепежные элементы и само соединение могут выйти из строя. Необходимое усилие затяжки обеспечивается использованием динамометрического ключа, отрегулированного на определенный момент усилия затяжки. По мнению С. К. Федорова и JI. B. Федоровой, часть усилия при этом уходит на преодоление силы трения, на величину которой в первую очередь оказывает влияние наличие или отсутствие на поверхности деталей резьбового соединения продуктов коррозии [10]. Для снижения силы трения в резьбовом соединении используют различные смазки, которые выполняют и защитные функции, изолируя крепежные детали от агрессивного воздействия окружающей среды, что улучшает разборность соединения при необходимости в процессе эксплуатации машин.

На герметичность резьбового соединения также оказывают влияние химические фиксаторы резьбы, к которым относятся микрокапсулированный клей, наносимый на определенную зону резьбы, при затяжке резьбового соединения микрокапсулы лопаются, и клей затвердевает, создавая соединение, фиксирующее резьбу, а также полиамидные покрытия (эластичная пластмасса) [8]. Полиамид наносится на часть резьбы, при затяжке резьбового соединения зазор между резьбой винта и гайки заполняется полиамидом, обеспечивая хорошую фиксацию и контакт между сопрягаемыми резьбовыми поверхностями. Однако использование химических фиксаторов резьбы для повышения герметичности резьбового соединения ограничивается их высокой стоимостью и низкой технологичностью.

В настоящее время ассортимент материалов для смазки резьбовых соединений довольно широк: солидол, литол, очистители, дисперсии, антифрикционные покрытия, пасты и др.

К сожалению, резьбовым соединениям и их смазке на практике не уделяют достаточного внимания или применяют смазку наугад, не учитывая условий работы и особенностей резьбового соединения. Например, по мнению By Динь Вуй, солидол нельзя применять для смазки резьбовых соединений, работающих в условиях повышенной температуры, так как уже при температуре в 80–85 °С он теряет смазывающие свойства (становится жидким) [11].

С учетом изложенного было бы эффективнее правильно подобрать и нанести на резьбу перед сборкой такую смазку, которая ликвидирует щели и зазоры в соединении, уплотняя его, изолирует от агрессивной окружающей среды, тем самым защитит от коррозии и улучшит разборность резьбового соединения.

В процессе эксплуатации в результате взаимодействия с агрессивными составляющими окружающей среды резьбовые соединения подвергаются коррозии и «прикипают». По этой причине их раскрепление может представлять определенные трудности: может разрушиться резьба, а может и сама крепежная деталь, в особенности, если соединение предварительно не обрабатывалось смазкой.

Резюмируя обзор исследований по тематике настоящей работы, можно отметить, что на данном этапе изысканий уже сформировалась достаточная информационная база по защите металлов, в том числе и резьбовых соединений, от коррозии. Анализ априорной информации также показал, что имеются резервы улучшения защиты от коррозии и раз-борности резьбовых соединений, к тому же сведений об улучшении разборности в научной литературе недостаточно.

Следовательно, исследования, связанные с улучшением защиты от коррозии и разборности резьбовых соединений,

Vol. 33, no. 2. 2023 являются актуальными и востребованными в агропромышленной и автотранспортной отраслях.

Материалы и методы

Материалом для изготовления крепежных деталей резьбовых соединений общего назначения являются низко- и среднеуглеродистые стали Ст3, Ст10, Ст20, Ст35, Ст45 и другие, поэтому в экспериментах использованы крепежные детали М10 с шагом резьбы 1,5 мм из стали Ст3, соединяющие два изделия (опытный образец), как показано на рисунке 4. Детали резьбового соединения образцов смазывали изучаемыми составами и затягивали на определенный момент усилия затяжки (80 Н‧м) с использованием динамометрического ключа «AIST» двустороннего действия (рис. 4), который работает по принципу динамометра и представляет собой вороток с рычагом из пружинной стали.

Р и с. 4. Динамометрический ключ «AIST» F i g. 4. Torque wrench “AISTˮ

На воротке закреплена стрелка-указатель, на рукояти – шкала, по которой определяется момент усилия затягивания или откручивания. При нагрузке на рукоять рычаг изгибается и положение указателя смещается по шкале. При моменте усилия затяжки 80 Н‧м значение усилия предварительного натяжения будет в пределах 26,5 кН.

В качестве экспериментальных составов для обработки деталей резьбовых соединений исследовали солидол Ж-СКа 2/6-2 (ГОСТ 1033-79); литол-24 (ГОСТ 21150-87); солидол Ж-СКа 2/6-2 + олигомер Д-10ТМ 5% по массе; литол-24 + олигомер Д-10ТМ 5% по массе.

Олигомер Д-10ТМ растворяли в солидоле и литоле при температуре 50 °С простым смешиванием в течение 5 мин. По характеристике, приведенной в работе [12], олигомер Д-10ТМ представляет собой бесцветную или светло-желтую жидкость, растворим в органических растворителях и совместим с мономерами и олигомерами других типов, не растворим в воде. Пленка при ее хранении в воздухе существенно не изменяется достаточно долгое время. Выбор олигомера Д-10ТМ как добавки в заводские составы для повышения их свойств обоснован тем, что он обладает противокоррозионными свойствами, имеет трехмерную пространственную структуру и при затвердевании увеличивается в объеме [12].

В процессе проведения экспериментов опытные образцы (рис. 3) маркировали, обрабатывали соответствующим экспериментальным составом и погружали в коррозионную среду, в качестве которой служил 3%-й водный раствор хлорида натрия, и выдерживали в растворе в течение 8 ч. Раствор периодически перемешивали, а ее температуру поддерживали на уровне 22–24 °С. Затем образцы извлекали из раствора и оставляли в воздухе на 16 ч при комнатной температуре. Это составляло один цикл или 24 ч. Продолжительность экспонирования в соответствии с ГОСТ Р 9.905 – 2007 составляла 24, 48, 96, 240, 480, 720 ч или 1, 2, 4, 10, 20, 30 циклов. Количество образцов в вариантах экспериментов было по 5 штук, а количество вариантов (количество экспериментальных составов) – 4 (табл. 1). После соответствующего цикла образцы раскрепляли с помощью динамометрического ключа «AIST», при этом по указанию стрелки на шкале фиксировали значение момента силы для раскрепления образцов, зная которое вычисляли величину коэффициента трения f в резьбовых соединениях. Для этого использовали выражение [13]:

М = F(,v tg“ + 1,15.f + р V ср 1 -1,15.f

R + r

+ f ‧ R 2 + r )‧9,8‧10–5, Н‧м, (1)

где М р – момент силы для раскрепления резьбовой пары, Н‧м; r ср – средний радиус резьбы, мм; F – усилие предварительного натяжения, Н; α – угол подъема резьбы, градус; f – коэффициент трения в резьбе и на поверхности контакта гайки и шайбы; R – наружный радиус поверхности между гайкой и шайбой, мм; r – внутренний радиус поверхности между гайкой и шайбой, мм.

После раскрепления образцов резьбовые детали изучали на наличие следов коррозии. Количество параллельных опытов по каждому варианту смазки было 5, результаты которых усредняли.

Результаты исследования

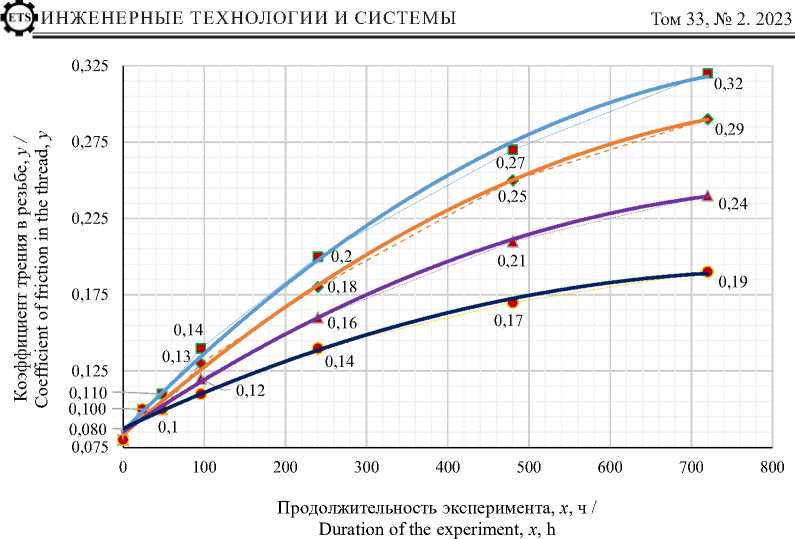

Результаты лабораторных исследований изучаемых составов смазок приведены в таблице 1 и на рисунке 6, из которых видно, что смазка № 4 лучше защищает резьбовое соединение от коррозии. Аналогичная ситуация имела место в работе [12] при добавлении олигомера Д-10ТМ в состав противокоррозионной мастики «Пластизоль Д-11А».

С увеличением продолжительности экспериментов до 720 ч значения коэффициента трения в резьбовых соединениях, обработанных составами № 1 и 2, интенсивно повышаются с 0,08 до 0,32 и 0,29 соответственно, в соединениях с составом № 3 интенсивное повышение коэффициента трения имеет место до

Том 33, № 2. 2023

480 ч, затем процесс повышения выравнивается. В соединениях с составом № 4 наблюдается плавное незначительное повышение коэффициента трения, что объясняется отсутствием следов коррозии в резьбовой части соединений. Такое явление хорошо согласуется с данными, полученными авторами трудов [1; 2; 8; 9]. При осмотре резьбовой части крепежных деталей после раскрепления образцов со смазкой № 4 первые незначительные следы коррозии выявлены лишь после 720 ч экспериментов, когда в соединениях, обработанных составами № 1, 2 и 3, следы коррозии выявлены уже через 96, 96 и 240 ч соответственно. Результаты, полученные в рамках данного исследования, превосходят результаты наших исследований в работе [14].

В сравнении с составами № 1 и 2 при использовании состава № 4 моменты силы для раскрепления образцов уменьшаются в 1,5–1,7 и 1,3–1,4 раза соответственно, следовательно, во столько же раз уменьшаются коэффициенты трения в резьбовых соединениях образцов.

Коррозионный износ в резьбовой части стержня болта снижает его прочность, что может привести к его разрушению при откручивании гайки с большим моментом силы [15].

Улучшение защитных свойств составов № 3 и 4 можно объяснить тем, что олигомер Д-10ТМ, имея полярные уретановые группы в цепи и высокую молекулярную массу, за счет образования водородных связей проявляет сильные межмолекулярные взаимодействия [12]. Его трехмерная пространственная структура обеспечивает лучшее заполнение щелей и зазоров в соединении, уплотняет их, изолирует от агрессивной среды и тем самым обеспечивает лучшую защиту от коррозии. Результаты, полученные в представленном исследовании, подтверждают результаты наших исследований в работе [5].

Т а б л и ц а 1

T a b l e 1

Результаты лабораторных исследований смазок Results of laboratory studies of lubricants

|

Номер составов смазки / Numbers compositions lubricants |

Состав смазки / Lubricant composition |

Продол-житель ность эксперимента, ч / Length inhabitant duration of the experiment, h |

Средние значения по 5 соединениям / Average values for 5 compounds |

Наличие следов коррозии по 5-балльной шкале / Presence of traces of corrosion 5 point scale |

|

|

момента силы для раскрепления образцов, М р, Н‧м / moment of force to unfasten the specimens, M t, N‧m |

коэффициента трения в резьбовом соединении, f / coefficient of friction in a threaded connection, f |

||||

|

0 |

25,0 |

0,08 |

– |

||

|

24 |

30,3 |

0,10 |

– |

||

|

Солидол |

48 |

33,8 |

0,11 |

– |

|

|

1 |

Ж-СКа 2/6-2 / Solid oil |

96 |

42,4 |

0,14 |

1 |

|

Zh-SKa 2/6-2 |

240 |

62,0 |

0,20 |

2 |

|

|

480 |

83,1 |

0,27 |

3 |

||

|

720 |

97,5 |

0,32 |

4 |

||

|

0 |

25,0 |

0,08 |

– |

||

|

24 |

30,4 |

0,10 |

– |

||

|

48 |

30,2 |

0,10 |

– |

||

|

2 |

Литол-24 / Litol-24 |

96 |

39,4 |

0,13 |

1 |

|

240 |

54,5 |

0,18 |

1 |

||

|

480 |

75,8 |

0,25 |

2 |

||

|

720 |

88,5 |

0,29 |

3 |

||

|

0 |

25,0 |

0,08 |

– |

||

|

Солидол Ж-СКа 2/6-2 + |

24 |

30,3 |

0,10 |

– |

|

|

олигомер Д-10ТМ |

48 |

30,3 |

0,10 |

– |

|

|

3 |

5% по массе / Solid oil Zh-SKa 2/6-2 + |

96 240 |

37,0 48,5 |

0,12 0,16 |

– 1 |

|

oligomer D-10TM 5% by weight |

|||||

|

480 |

63,6 |

0,21 |

2 |

||

|

720 |

73,0 |

0,24 |

2 |

||

|

Литол-24 + |

0 |

25,0 |

0,08 |

– |

|

|

+олигомер |

24 |

30,2 |

0,10 |

– |

|

|

Д-10ТМ |

48 |

30,3 |

0,10 |

– |

|

|

4 |

5% по массе / Litol-24 + |

96 |

33,8 |

0,11 |

– |

|

oligomer |

240 |

42,4 |

0,14 |

– |

|

|

D-10TM 5% by |

480 |

52,3 |

0,17 |

– |

|

|

weight |

720 |

62,0 |

0,19 |

1 |

|

Р и с. 6. Зависимость коэффициента трения в резьбовых соединениях от продолжительности экспериментов по видам смазки:

– солидол Ж-СКа 2/6-2; – литол-24; – солидол Ж-СКа 2/6-2 +

+ олигомер Д-10ТМ 5% по массе; – литол-24 + олигомер Д-10ТМ 5% по массе

F i g. 6. Dependence of the coefficient of friction in threaded connections on the duration of experiments by types of lubricant: – solid oil Zh-SKa 2/6-2;

– litol-24; – solid oil Zh-SKa 2/6-2 + oligomer D-10TM 5% by weight;

– litol-24 + oligomer D-10TM 5% by weight

Атмосфера помещений животноводческих комплексов характеризуется содержанием коррозионно-агрессивных газов высокой концентрации, повышенной влажностью и слабой циркуляцией воздуха, что способствует коррозионному поражению резьбовых соединений и образованию в них продуктов коррозии [16; 17]. По этой причине в машинах и технологическом оборудовании животноводческих комплексов в процессе их эксплуатации количество трудноразборных и неразборных резьбовых соединений увеличивается, а легкоразборных – уменьшается, и производственные испытания состава № 4 проводили в условиях атмосферы животноводческого комплекса, которые подтвердили результаты лабораторных экспериментов.

Исследования проводили на двух кормораздатчиках КТУ-10 2015 и 2017 гг. выпуска, эксплуатируемых и содержащихся в идентичных условиях. На кормораздатчике 2015 г. выпуска резьбовые соединения в количестве 48 ед. были раскреплены, обработаны составом № 4 и собраны. На кормораздатчике 2017 г. выпуска резьбовые соединения оставили с заводской обработкой. Через каждые 12 месяцев эксплуатации по 12 идентичных резьбовых соединений обоих кормораздатчиков проверяли на наличие следов коррозии и степень разборности, результаты которых приведены в таблице 2.

Степень разборности резьбового соединения определяли следующим образом:

-

- легкоразборные – резьбовое соединение раскрепляется простым гаечным ключом без дополнительного смачивания специальным составом (проникающий спрей WD-40, перекись водорода и др.);

-

- трудноразборные – для раскрепления резьбового соединения требуется дополнительное смачивание специальным составом, после чего резьбовая пара разбирается простым гаечным ключом;

-

- неразборные – резьбовое соединение не раскрепляется после дополнительного смачивания специальным составом.

Из данных таблицы 2 видно, что с увеличением продолжительности эксплуатации кормораздатчиков КТУ-10 количество трудноразборных и неразборных резьбовых соединений увеличивается, а количество легкоразборных – уменьшается. При этом защищенность от коррозии резьбовых соединений, обработанных составом № 4, выше, чем

у резьбовых соединений с заводской обработкой.

Результаты производственных испытаний состава №4 коррелируют с результатами, полученными нами в работе [5]. Это дает основание рекомендовать данный состав для обработки резьбовых соединений с целью защиты их от коррозии и улучшения раскрепления после длительной эксплуатации машин и оборудования в коррозионно-агрессивной среде.

Обсуждение и заключение

На основании результатов проведенного исследования можно утверждать о разработке нового эффективного состава для защиты от коррозии и улучшения раскрепления резьбовых соединений, использование которого снижает момент силы для раскрепления резьбовых соединений в 1,3–1,7 раза в сравнении с заводскими смазками солидол Ж-СКа 2/6-2 и литол-24 и обеспечивает повышение

Т а б л и ц а 2

Table 2

Характеристика резьбовых соединений в зависимости от обработки и продолжительности эксплуатации кормораздатчиков КТУ-10 Characteristics of threaded connections depending on the processing and duration of operation of feeders KTU-10

|

Наличие следов коррозии по |

Разборность резьбовых соединений, % / Collapsibility of threaded connections, % |

|||||||

|

Продолжительность эксплуатации, мес. / duration of operation, months |

5-балльной шкале / Presence of traces of corrosion 5 point scale |

легко разборные / easily collapsible |

трудно разборные / difficult collapsible |

неразборные / not collapsible |

||||

|

я ьо Онг? Ю " О |

2^ S ч н ад^ § Й н g 'g >2^ & й \ й о^ ° |

£5 Онг? Ю " О |

2^ О У Й § й ? о '-у н О ю^ р. Й \ й ^xr о о^ ° |

ад й S2 св й ю ^ о |

2^ га н ед^ о й < Q й ? о у н О ю^ о. Й \ й ^хг га о^ ° |

га ад й S2 св й ю ^ о |

2^ га га н ед^ о й < Q й ? о у н О ю^ о. Й \ й ^хг га о^ ° |

|

Можно сформулировать рекомендации для работников ремонтного производства предприятий агропромышленного комплекса:

1) резьбовые соединения перед сборкой необходимо обработать специальной смазкой, для этого лучше использовать

Том 33, № 2. 2023

разработанный нами состав литол-24 + + олигомер Д-10ТМ 5% по массе;

-

2) при выборе смазки нужно учитывать условия работы и особенности резьбового соединения;

-

3) резьбовые соединения снаружи должны быть обработаны защитными или лакокрасочными покрытиями, изолирующими их от окружающей среды;

-

4) выступающая из гайки часть болта не должна превышать 1–2 витка резьбы.

Поступила 24.03.2023; одобрена после рецензирования 24.04.2023; принята к публикации 10.05.2023

Все авторы прочитали и одобрили окончательный вариант рукописи.

Submitted 24.03.2023; revised 24.04.2023; accepted 10.05.2023

Список литературы Состав для противокоррозийнной обработки деталей резьбовых соединений

- Влияние величины зазора на скорость щелевой коррозии автотракторной техники / Н. В. Бышов [и др.] // Известия Нижневолжского агроуниверситетского комплекса. 2020. № 2 (58). С. 328-337. https://doi.org/10.32786/2071-9485-2020-02-32

- Повышение усталостной прочности метрической резьбы упрочняющим электромеханическим восстановлением / В. Б. Салов [и др.] // Вестник Ульяновской государственной сельскохозяйственной академии. 2012. № 2 (18). С. 106-111. URL: https://www.vestnik.ulsau.ru/upload/iblock/a24/ vestnik-2012-2(18).pdf (дата обращения: 22.03.2023).

- Повышение эксплуатационных свойств резьбовых соединений электромеханической обработкой / Л. В. Федорова [и др.] // Вестник Московского государственного агроинженерного университета имени В. П. Горячкина. 2010. № 2 (41). С. 109-112. EDN: NGFBIV

- Федорова Л. В., Федоров С. К., Салов В. Б. Формирование эксплуатационных показателей резьбы электромеханической обработки // Труды ГОСНИТИ. 2009. Т. 103. С. 35-37. EDN: KYCAKD

- Новые ингибиторы коррозии для защиты сельскохозяйственной техники / И. В. Фадеев [и др.] // Известия Нижневолжского агроуниверситетского комплекса. 2020. № 3 (59). С. 365-376. https://doi. org/10.32786/2071-9485-2020-03-39

- Кузнецов Ю. И., Казанский Л. П. Физико-химические аспекты защиты металлов ингибиторами коррозии класса азолов // Успехи химии. 2008. 2008. Т. 77, № 3. С. 227-241. https://doi.org/10.1070/ RC2008v077n03ABEH003753

- Ингибитор коррозии металлов для использования при ремонте автотракторной техники / Н. В. Бышов [и др. ] // Известия Нижневолжского агроуниверситетского комплекса. 2019. № 2. С. 265-275. https://doi.org/10.32786/2071-9485-2019-02-32

- Корнилович С. А., Соловьев В. А. Пути обеспечение плотности стыка резьбовых соединений при производстве, техническом обслуживании и ремонте машин сельскохозяйственного назначения // Омский научный вестник. 2013. № 1 (117). С. 68-71. URL: http://vestnik.omgtu.ru/images/stories/ arhiv/2013n/1_117_2013/59136_mashinostroenie.pdf (дата обращения: 22.03.2023).

- Соловьев В. Л. Повышение точности контроля усилия затяжки при сборке групповых резьбовых соединений // Вестник СибАДИ. 2013. № 3 (31). С. 67-70. URL: https://cyberleninka.ru/article/n/ povyshenie-tochnosti-kontrolya-usiliya-zatyazhki-pri-sborke-gruppovyh-rezbovyh-soedineniy/viewer (дата обращения: 22.03.2023).

- Федоров С. К., Федорова JI. B. Восстановление резьбы электромеханической обработкой // Вестник Ульяновского государственного технического университета. 2003. № 1-2 (21-22). С. 36-39. URL: https://cyberleninka.rU/article/n/vosstanovlenie-rezby-elektromehanicheskoy-obrabotkoy/viewer (дата обращения: 22.03.2023).

- By Динь Вуй. Атмосферная коррозия металлов в тропиках. М. : Наука, 1994. 240 с. URL: https://markmet.ru/kniga-po-metaUurgii/atmosfernaya-korroziya-metallov-v-tropikakh (дата обращения: 22.03.2023).

- Фадеев И. В., Ременцов А. Н. Установление периодичности противокоррозионной обработки кузовов легковых автомобилей // Вестник МАДИ. 2010. Вып. 2 (21). С. 15-17. EDN: MWAQSB

- Федоров С. К., Федорова JI. B. Отделочно-упрочняющая электромеханическая обработка резьбовых поверхностей // Вестник Ульяновского государственного технического университета. 2002. № 1 (7). С. 104-108. EDN: TJTHHX

- Фадеев И. В., Садетдинов Ш. В. Повышение коррозионной стойкости стали 10 // Вестник МАДИ. 2015. Вып. 2 (41). С. 107-114. EDN: TUVQMB

- Повышение эффективности противокоррозионной защиты стыковых и сварных соединений сельскохозяйственных машин консервационными материалами / А. В. Шемякин [и др.] // Известия Юго-Западного государственного университета. 2016. № 2 (65). С. 87-91. URL: https://science.swsu. ru/assets/js/viewer/web/viewer.html?file=https://science.swsu.ru/jour/article/viewFile/42/42#page=1&zoo m=auto,-16,34 (дата обращения: 22.03.2023).

- Кузин Е. Г. Щелевая коррозия в соединениях сельскохозяйственных машин // Новая наука: Проблемы и перспективы. 2016. № 115 (2). С. 180-183. EDN: XBPUQJ

- Лисунов Е. А., Миронов Е. Б., Гладцын А. Ю. Процесс образования и развития электрохимической коррозии сельскохозяйственной техники // Аграрный вестник Верхневолжья. 2015. № 4 (12). С. 49-52. URL: https://ivgsha.ru/vestnik/vestnik4_2015.pdf (дата обращения: 22.03.2023).