Состав и свойства композиционного цемента с добавкой золошлаковой смеси ТЭС

Автор: Капустин Алексей Федорович, Семериков Иван Савельевич

Рубрика: Строительные материалы, изделия и конструкции

Статья в выпуске: 16 (233), 2011 года.

Бесплатный доступ

Представлены результаты исследования влияния добавки золошлаковой смеси ТЭС на состав и физико-механические свойства композиционного цемента. Подобран его оптимальный состав на основе клинкера ЗАО «Невьянский цементник».

Композиционный цемент, минеральная добавка, золошлаковая смесь, свойства

Короткий адрес: https://sciup.org/147154268

IDR: 147154268 | УДК: 662.61

Текст научной статьи Состав и свойства композиционного цемента с добавкой золошлаковой смеси ТЭС

При сжигании угля и горючих сланцев на ТЭС России ежегодно образуется около 45 млн т золошлаковых отходов, которые в основном складируются в золоотвалах. В наибольших объемах в нашей стране скопились и продолжают увеличиваться в отвалах золошлаковые отходы энергетической отрасли. Только на металлургических комбинатах Урала и Сибири скопилось в отвалах 450 млн т металлургических шлаков, а в отвалах ТЭС страны накоплено более 1,5 млрдт золошлаков, загрязняющих окружающую среду. Одним из перспективных направлений их утилизации является производство цементов, где, как правило, используют золу-унос в качестве минеральной добавки, а золошлаковую смесь (ЗШС) - алюмосиликатного компонента сырьевой смеси портландцементного клинкера. ГОСТ 31108—2003 допускает использование золы в составе различных типов цемента как в качестве основной минеральной добавки в количестве от 6 до 35 %, так и вспомогательного компонента - до 5% [1]. Ранее нами была показана возможность применения ЗШС Верхнетагильской ГРЭС в составе портландцемента с минеральньной добавкой и использования его при производстве бетонных и железобетонных изделий [2].

Цель данной работы - разработать состав композиционного цемента с использованием в качестве минеральной добавки смесь доменного гранулированного шлака (ДГШ) и отвальной ЗШС ТЭС с физико-механическими свойствами, удовлетворяющими требованиям ГОСТ 31108-2003, для организации производства на ЗАО «Невьянский цементник».

Композиционный цемент - гидравлический вяжущий материал, получаемый совместным помолом портландцементного клинкера, гипсового камня и композиционной добавки, состоящей из двух и более минеральных компонентов. Производство композиционных цементов преследует цели снижения энергозатрат на приготовление вяжущих веществ и утилизацию отходов. Затраты на производство таких цементов и их стоимость ниже стоимости рядового портландцемента. Цемент типа ЦЕМ V/A в качестве композиционной добавки может содержать смесь ДГШ (11-30 %) и золы-унос или пуццолана (11-30 %). ГОСТ 311082003 не допускает использование ЗШС ТЭС в составе композиционного цемента. Однако существующие отечественные цементные заводы не оборудованы узлами приема, дозирования и транспортирования сухой золы, но могут складировать, сушить, дозировать и размалывать отвальную ЗШС с клинкером по существующей технологии помола цемента с добавкой ДГШ.

В исследованиях использовали портландце-ментный клинкер (КН = 0,92, п = 2,07, /?= 1,25) ЗАО «Невьянский цементник», содержащий: 60,8 % C3S; 14,7 % C2S; 7,4 % С3А; 13,9 % C4AF; 0,29 % СаОсвоб- Для регулирования сроков схватывания цементов применяли гипсоангидритовый камень Ергачинского месторождения, а в качестве минеральной добавки - ЗШС Верхнетагильской ГРЭС

Капустин А.Ф., Семериков И.С.

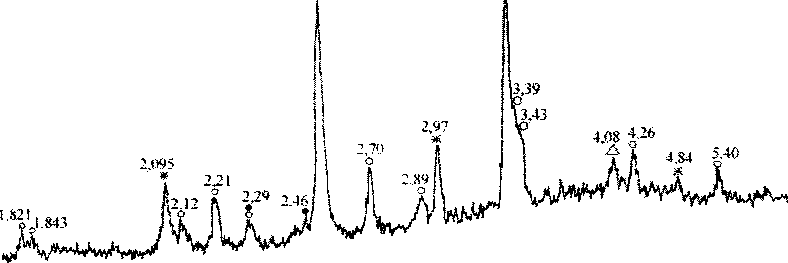

и ДГШ ОАО «Нижнетагильский металлургический комбинат» (по ТУ 14-102-184-99) (табл. 1 и 2). По содержанию СаО ЗШС является кислой, содержит частицы топливного шлака в количестве до 30 %, по химическому составу и потере массы при прокаливании удовлетворяет требованиям ГОСТ 31108-2003 к минеральным добавкам для цементов общестроительного назначения. Кроме стекловидной фазы, по данным рентгенофазового анализа, она содержит кварц, магнетит, муллит и кристобалит (см. рисунок).

Цементы готовили в лабораторной шаровой мельнице совместным помолом клинкера, минеральных добавок и гипсового камня, который вводили в количестве 4 % от массы вяжущего (содержание в цементе SO3 2,36—2,52 %) до тонкости помола 5,6—5,9 %. Составы композиционных це-

Состав и свойства композиционного цемента с добавкой золошлаковой смеси ТЭС ментов представлены в табл. 3. Удельную поверхность цементов, тонкость помола, нормальную густоту и сроки схватывания цементного теста, равномерность изменения объема цементного камня определяли по ГОСТ 310-76, прочность при сжатии -на образцах-кубах с размером ребра 20 мм, приготовленных из цементного теста.

Установлено, что с увеличением количества ДГШ от 10,5 до 30 % (состав № 7) продолжительность помола композиционного цемента возрастает на 7 % и, наоборот, при аналогичном содержании ЗШС (состав № 8) время помола цемента уменьшается на 13 %. Удельная поверхность полученных композиционных цементов практически не меняется с изменением количества ДГШ и ЗШС в его составе.

Увеличение в цементе количества компози-

Таблица 1

Химический состав исходных материалов

|

Материал |

А^ПрК; мае. % |

Содержание оксидов, мае. % |

|||||||

|

S1O2 |

А12О3 |

Ге2О3 |

СаО |

MgO |

SO3 |

К2О |

Na2O |

||

|

ДГШ НТМК* |

0,60 |

37,50 |

13,88 |

1,52 |

32,75 |

7,98 |

0,88 |

— |

|

|

ЗШС ВТГРЭС |

6,10 |

48,80 |

26,70 |

5,83 |

4,80 |

3,92 |

0,32 |

0,98 |

1,06 |

* Содержит 4,33 % Т1О2; 0,56 % МпО.

Таблица 2

Гранулометрический состав исходных материалов

|

№ п/п |

Фракции |

Золошлаковая смесь |

Доменный гранулированный шлак |

||||

|

Количество, % |

Сумм, содержание, % |

Материал |

Количество, % |

Сумм, содержание, % |

Материал |

||

|

1 |

>5 мм |

2,46 |

32,17 |

Шлак |

1,9 |

100,00 |

Шлак |

|

2 |

2,5-5 мм |

2,22 |

6,3 |

||||

|

3 |

1,25-2,5 мм |

2,18 |

22,1 |

||||

|

4 |

0,63-1,25 мм |

5,16 |

33,7 |

||||

|

5 |

0,315-0,63 мм |

4,97 |

23,5 |

||||

|

6 |

0,16-0,315 мм |

15,18 |

8,4 |

||||

|

7 |

<0,16 мм |

67,83 |

67,83 |

Зола |

6,0 |

||

3.35

Строительные материалы, изделия и конструкции

Таблица 3

Состав и физико-механические свойства цементов

|

Номер состава |

Содержание компонентов в цементе, % |

м7кг |

НГ, % |

Сроки схватывания, ч-мин |

Предел прочности при сжатии (1:0), МПа, при твердении, через, сут |

||||||

|

нормальное |

пропаривание |

||||||||||

|

клинкер |

ЗШС |

ДГШ |

начало |

конец |

3 |

28 |

1 |

28 |

|||

|

1 |

80 |

— |

20 |

274 |

26,1 |

3-30 |

5-40 |

32,8 |

66,8 |

35,9 |

58,9 |

|

2 |

79 |

10,5 |

10,5 |

325 |

25,4 |

3-10 |

5-20 |

31,5 |

59,2 |

37,0 |

57,5 |

|

3 |

75 |

12,5 |

12,5 |

321 |

25,5 |

2-30 |

5-10 |

32,3 |

52,5 |

38,4 |

52,2 |

|

4 |

70 |

15 |

15 |

333 |

26,2 |

1-55 |

6-15 |

28,8 |

64,9 |

45,2 |

63,2 |

|

5 |

65 |

17,5 |

17,5 |

325 |

27,0 |

2-05 |

6-45 |

26,6 |

58,2 |

39,6 |

60,5 |

|

6 |

60 |

20 |

20 |

326 |

28,1 |

2-55 |

5-40 |

28,6 |

52,5 |

36,7 |

55,5 |

|

7 |

60 |

10 |

30 |

356 |

26,1 |

1-50 |

5-50 |

28,4 |

51,6 |

38,8 |

52,6 |

|

8 |

60 |

30 |

10 |

334 |

29,3 |

3-20 |

6-40 |

23,6 |

44,3 |

35,2 |

51,1 |

Рентгенограмма ЗШС ВТГРЭС:

• - кварц; о - муллит; А - кристобалит; * - магнетит

ционной добавки и содержания в ней ЗШС повышает нормальную густоту цементного теста, сокращает начало и несколько удлиняет конец схватывания композиционного цемента по сравнению с портландцементом с добавкой ДГШ. По срокам схватывания и равномерности изменения объема цементного камня все составы композиционного цемента удовлетворяют требованиям стандарта на общестроительные цементы.

Введение композиционной добавки, особенно в количестве 30-40 %, замедляет твердение и снижает прочность при сжатии цементного камня при его хранении в воде. Наилучшие результаты по прочности при твердении в нормальных условиях показал композиционный цемент, содержащий 30 % смешанной добавки (состав № 4). Показано, что после тепловлажностной обработки композиционный цемент, содержащий от 21 до 40 % добавку кроме состава № 8), имеет прочность при сжатии более высокую по сравнению с портландцементом (состав № 1). Наибольшую прочность после пропаривания через 1 и 28 суток показывает цемент, содержащий 30 % композиционной добавки (15 % ЗШС и 15 % ДГШ). Объяснением этому может быть повышенное содержание в цементном камне частично закристаллизованных низкоосновных гидросиликатов кальция типа CSH(B), обнаруженные рентгенофазовым анализом.

Таким образом, подобран оптимальный состав и изучены физико-механические свойства композиционного цемента на основе клинкера ЗАО «Невьянский цементник» с использованием в качестве минеральной добавки золошлаковой смеси с отвала Верхнетагильской ГРЭС, который рекомендуется использовать в первую очередь для производства бетонных и железобетонных изделий, подвергаемых тепловлажностной обработке.

Список литературы Состав и свойства композиционного цемента с добавкой золошлаковой смеси ТЭС

- ГОСТ 31108-2003. Цементы общестроительные. Технические условия. Введ. 01.01.2004. -М.: ФГУП ЦПП, 2004. -20 с.

- Золошлаковая смесь ТЭС -минеральная добавка в цемент//Ф.Л. Капустин, Д.В. Рагозин, А.А. Кузнецов и др./Строительное материаловедение сегодня: актуальные проблемы и перспективы развития: материалы Всерос. науч.-практ. конф. -Челябинск: ЮУрГУ, 2010. -С. 58-60.