Составной электропривод сварочного электротехнического комплекса

Автор: Савчук В.С., Плехов А.С.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Электротехника. Электротехнические комплексы и системы

Статья в выпуске: 4-1 т.28, 2025 года.

Бесплатный доступ

Сварочный процесс характеризуется сложностью и высокой чувствительностью к внешним воздействиям, которые обладают инерционными свойствами. Инерционные параметры в контексте сварки определяют динамические характеристики сварочной системы, влияющие на стабильность технологического процесса, качество формируемого соединения и эффективность управления оборудованием. Они обусловливают реакцию системы на вариации режимов сварки, внешние возмущения и переходные состояния. Для реализации компенсации описанной инерции предлагается внедрить в систему управления приводами блок, учитывающий возмущения и работающий на предупреждение этого процесса. Электротехнический комплекс (сварочный аппарат), функционирующий с дополнительной системой упреждающей коррекции, демонстрирует высокую стабильность рабочих параметров, а также позволяет решить проблему стабильности вылета проволочного электрода. Совокупный эффект от внедрения способа коррекции пертурбационных изменений позволит получить рост производительности сварочных работ до 10–15 % за счет уменьшения возникающих дефектов и последующей зачистки изделий (брызг, следов случайных коротких замыканий и др.). Дальнейшие исследования должны быть направлены на улучшение показателей энергоэффективности, обеспечение совместимости с платформами "Индустрия 4.0" и применение технологий искусственного интеллекта.

Электротехнический комплекс, сварочный процесс, тепловой баланс, имитационная модель объекта, выдержка параметров дуги, автоматизированная система управления технологическим процессом

Короткий адрес: https://sciup.org/142246569

IDR: 142246569 | УДК: 621.313.13-181.48 | DOI: 10.21443/1560-9278-2025-28-4/1-509-521

Текст научной статьи Составной электропривод сварочного электротехнического комплекса

DOI:

e-mail: , ORCID:

Савчук В. С. и др. Составной электропривод сварочного электротехнического комплекса. Вестник МГТУ. 2025. Т. 28, № 4/1. С. 509–521. DOI:

Savchuk, V. S. et al. 2025. Composite electric drive of the welding electrotechnical complex. Vestnik of MSTU, 28(4/1), pp. 509–521. (In Russ.) DOI:

Составной электропривод в сварочных электротехнических комплексах представляет собой интегрированную систему, состоящую из множества электромеханических элементов, которые совместно отвечают за управление движением и силовыми характеристиками сварочного оборудования ( Металлургия…, 2008 ) . В процессе сварки возникает необходимость точного соблюдения режимов работы компонентов сварочного комплекса.

Ключевыми компонентами составного привода являются ( Решанов, 2018 ):

-

– электродвигатели разнообразных типов: асинхронные (для стандартных задач, таких как подача проволоки), серводвигатели (для прецизионного позиционирования в автоматизированных системах) и линейные (для сверхточных приложений);

-

– системы управления: частотные преобразователи для плавного регулирования скорости; микропроцессорные контроллеры (ПЛК, ЧПУ) для комплексного управления; датчики (энкодеры, тахогенераторы, датчики тока/напряжения) для сбора информации и обратной связи;

-

– механические компоненты: редукторы, зубчатые передачи, шарико-винтовые пары для точного перемещения, ременные и цепные передачи для систем подачи;

-

– источники питания: выпрямители, инверторы и импульсные блоки, обеспечивающие энергией различные компоненты привода.

Составной электропривод в данном контексте – комплексная электромеханическая система, объединяющая несколько взаимосвязанных приводов, каждый из которых выполняет свою функцию в рамках единого технологического процесса сварки, к тому же необходимо не просто механическое объединение этих компонентов, а их глубокая функциональная и информационная интеграция под управлением единой системы управления (СКУ), которая координирует работу на основе общей математической модели процесса.

Современные сварочные комплексы используют электроприводы для выполнения разнообразных задач, таких как точная подача сварочной проволоки с регулируемой скоростью; прецизионное перемещение сварочной головки по осям X, Y, Z в автоматизированных системах; вращение изделий (например, при сварке труб или роторов); контроль усилия прижима в контактной сварке; синхронизация всех процессов в роботизированных комплексах. Эти передовые решения ( Stark, 2020 ) находят применение в роботизированных сварочных линиях (например, KUKA, FANUC) с сервоприводами, станках для сварки труб с ЧПУ и установках контактной сварки с электроприводом сжатия. Использование данных электроприводов обеспечивает значительные преимущества: высокую точность и повторяемость операций; гибкость в настройке под различные сварочные технологии; энергоэффективность (благодаря возможности регулировки мощности). Составной привод является залогом высокой производительности и качества сварочных работ в современных электротехнических комплексах. В связи с этим возникает необходимость дальнейших исследований в данной области.

Сварочные комплексы требуют точного управления мощностью для обеспечения высокого качества сварочных работ. Исследование составного электропривода направлено на перераспределение мощности между исполнительными элементами, что позволит адаптировать работу привода к изменяющимся внешним факторам. Это особенно важно для сварочных систем, где колебания нагрузки могут негативно сказаться на качестве сварочного шва. Использование методов конечных элементов, математического моделирования и системного анализа позволяет точно проектировать и оптимизировать составные электроприводы. Следует отметить, что данные методы успешно применяются в различных отраслях промышленности (например, в нефте- и газодобыче).

Материалы и методы

Интегрированная система, объединяющая электрические, электронные и механические компоненты, обеспечивает точное управление движением и силовыми характеристиками.

При выборе электродвигателя для составного электропривода, исходя из специфики применения, могут использоваться следующие решения:

-

1. Асинхронные двигатели с векторным управлением, часто применяемые для подачи проволоки и вращения позиционирующих устройств, отличаются высокой надежностью, простотой конструкции и низкой стоимостью. Однако они обладают большей инерционностью и меньшей точностью по сравнению с сервоприводами.

-

2. Серводвигатели постоянного или переменного тока предназначены для задач, требующих высокой точности автоматизации (роботизированная сварка). Они оснащаются энкодерами (абсолютными, инкрементальными) и оптимизированы по таким параметрам, как крутящий момент, скорость и перегрузочная способность.

-

3. Линейные двигатели находят применение в высокоточных технологиях, включая лазерную сварку и микроэлектронное производство.

Для управления в подобных системах применяются преобразователи частоты (ЧП), которые позволяют реализовать плавный пуск и остановку двигателей, регулировать скорость подачи проволоки и оптимизировать энергопотребление за счет адаптивного управления ( Лебедев, 2014). Тип алгоритма управления ЧП зависит от задачи: скалярное управление V/f подходит для простых операций, таких как подача проволоки, тогда как векторное управление Field-Oriented Control (FOC) необходимо для точного позиционирования. Другой подход к реализации управления заключается в использовании программируемых логических контроллеров (ПЛК) серий Siemens S7-1200 или Allen-Bradley CompactLogix. Эти контроллеры способны обрабатывать данные с различных датчиков (тока, скорости, положения), управлять синхронной работой нескольких приводов и интегрироваться с системами диспетчерского управления и сбора данных (SCADA). Для обеспечения обратной связи и контроля используются оптические или магнитные энкодеры (отслеживание положения), датчики Холла (измерение тока в сварочной цепи) и тензодатчики (контроль усилия при контактной сварке).

Механические компоненты, такие как редукторы (цилиндрические и планетарные, предназначенные для уменьшения скорости и увеличения крутящего момента), шарико-винтовые передачи (ШВП, обеспечивающие прецизионное линейное перемещение) и кулисно-кривошипные механизмы (используемые в контактных сварочных машинах), являются важной частью комплексной системы.

Управление этими механизмами основано на регулировании работы электропривода и включает контроль скорости (подачи проволоки или вращения заготовки), крутящего момента (усилия при точечной сварке) и положения (при роботизированной дуговой сварке).

Для стабилизации скорости и положения применяются ПИД-регуляторы, параметры которых ( Kp , Ki , Kd ) настраиваются индивидуально для каждой механической системы. Для координации движения сварочной головки и вращения трубы может использоваться синхронное управление несколькими приводами, реализуемое с помощью технологий EtherCAT или CANopen, а также синхронизации Master-Slave. Адаптивное управление позволяет корректировать параметры в режиме реального времени (например, при изменении нагрузки), а в более сложных системах возможно использование нейронных сетей.

Научная новизна предлагаемого решения заключается не в создании новых типов двигателей, а в новом принципе их совместного управления, координации и оптимизации энергопотоков для достижения принципиально новых качеств всего сварочного комплекса, но с учетом определенных к компенсации параметров.

В ходе исследования разработан кооперативный алгоритм управления разнородными приводами (подачи проволоки и движения аппарата) на основе единой модели процесса. Вместо независимого управления каждым приводом по отдельному заданию предлагается единый алгоритм, где команды для всех приводов (подача проволоки, движение тележки, коррекция высоты) рассчитываются в реальном времени из единой многопараметрической модели сварочного процесса. Новизна заключается в модели, которая учитывает нелинейные взаимовлияния параметров: скорость сварки влияет на тепловложение, что требует коррекции скорости подачи проволоки и траектории, а изменение положения горелки (например, при работе с криволинейными швами) требует предупредительного изменения тока и напряжения (это преодолевает традиционный "силосный" подход, где каждый контур работает сам по себе).

На базе предлагаемого алгоритма возможно внедрение предиктивного управления на основе данных технического зрения и сенсоров в реальном времени с коррекцией траектории. Система технического зрения (камеры, лазерные сканеры) анализирует геометрию разделки кромок, наличие деформаций и фактическое положение шва до и во время процесса. Данные с датчиков тока, напряжения и дуги обрабатываются в реальном времени. Алгоритмы машинного обучения (ИИ) на основе этих разнородных данных не просто регистрируют отклонения, а прогнозируют развитие процесса (например, риск прожога) и заранее вносят коррективы в работу всех приводов: изменяют траекторию движения горелки (приводы X , Y , Z ), скорость подачи проволоки и параметры тока для компенсации отклонений. Это переход от реактивного к предиктивному управлению.

Синтез нового метода многокритериальной оптимизации режимов работы составного привода позволяет находить компромисс между противоречивыми требованиями к работе сварочного комплекса, такими как: 1) качество шва (максимальная стабильность дуги, точное соблюдение тепловложения); 2) производительность (максимальная скорость движения); 3) энергоэффективность (минимизация пиковых нагрузок и потерь); 4) износ оборудования (сглаживание ускорений и рывков на приводах перемещения).

Следует отметить новизну математического аппарата (например, методы нелинейного программирования или swarm intelligence), который в реальном времени пересчитывает приоритеты оптимизации в зависимости от текущей задачи (например, "чистовая обработка" – приоритет качеству, "наполнение" – приоритет производительности).

В перспективе планируется внедрение беспроводных датчиков для IoT-мониторинга состояния приводов, использование искусственного интеллекта для оптимизации сварочных процессов и прогнозирования износа механизмов, а также применение SiC- и GaN-транзисторов в инверторах для повышения их эффективности.

Результаты и обсуждение

В рамках предыдущих исследований определено, что имитационный моделируемый объект – сварочная дуга – имеет множество инерционных составляющих ( Савчук и др., 2023 ). Динамические характеристики сварочной системы (инерционные параметры) играют важную роль в процессе сварки. Они определяют устойчивость самого процесса, качество формируемого шва и эффективность управления оборудованием. По сути, эти параметры показывают, как система реагирует на любые изменения в режимах сварки, внешние помехи и переходные процессы, которые неизбежно возникают.

К основным инерционным параметрам относятся1:

-

– инерция механической части, зависящая от массы всех движущихся элементов сварочной установки (горелки, манипулятора и механизма подачи электродной проволоки), а также от инерции вращающихся деталей (например, приводных шестерен). Именно механическая инерция влияет на точность позиционирования сварочного инструмента и скорость, с которой система реагирует на поступающие управляющие сигналы;

-

– тепловая инерция, определение которой основано на уравнении теплопроводности Фурье – Кирхгофа, выражается следующим образом:

дТ _ pcp — = V( k -V T) + Q, dt где Q – мощность источника нагрева; k – теплопроводность; cp – теплоемкость.

Причиной отставания прогрева при скачкообразном изменении мощности (например, в импульсной сварке) и нелинейного охлаждения после прекращения подачи энергии является электромагнитная инерция, которая учитывается в модели дуги как R-L- цепь. Данные процессы оказывают влияние на структуру металла (например, способствуя образованию мартенсита в сталях):

U = IR + LdI, dt где L – индуктивность сварочного контура.

В результате этого процесса происходит замедление стабилизации при смене полярности (в сварке AC TIG) и возникают нестабильные режимы дуги при работе с высокочастотными импульсами, что связано с особенностями цепей, обеспечивающих питание дуги (их индуктивными и емкостными характеристиками).

Тепловая инерция определяет скорость, с которой материал набирает и теряет тепло. Она зависит от теплоемкости и теплопроводности материала, мощности источника теплового воздействия (дуги, лазера или электронного луча), а также от скорости выполнения сварочных работ.

Инерция механизма подачи проволоки обусловлена массой и сопротивлением привода и подающих узлов; этот параметр важен для таких процессов, как MIG/MAG и сварка под флюсом.

Инерционные свойства гидравлических и пневматических систем проявляются при подаче защитного газа или охлаждающей жидкости.

Часть совокупной инерции по системе возможно компенсировать за счет адаптации работы составного электропривода сварочного комплекса (вылет проволоки, изменяемой скорости подачи и пр.) при введении дополнительного блока.

Динамические характеристики механических систем учитываются в уравнении движения т = J9"+ 50'+ АВ, где J – момент инерции; B – коэффициент вязкого трения; K – жесткость.

В сварочных процессах, особенно при использовании ЧПУ, инерция оборудования может вносить погрешности в работу системы управления2. Для их компенсации применяются алгоритмы, предсказывающие поведение системы, например ПИД-регуляторы с прямой связью (feedforward). При моделировании тепловых процессов в сварке необходимо использовать численные методы, такие как метод конечных элементов FEA, для расчета распределения температуры с учетом тепловой инерции. Эти методы позволяют прогнозировать деформации, возникающие из-за неравномерного нагрева. При анализе электрических процессов в сварке важно учитывать частотные характеристики сварочной цепи, в частности ее импеданс, влияющий на устойчивость дуги при изменении тока ( di/dt ):

Z (ю) = R + j ю L.

В сварочных процессах, таких как ручная дуговая сварка (MMA), аргонодуговая сварка (TIG) и полуавтоматическая сварка (MIG/MAG), инерционные эффекты оказывают заметное влияние. При сварке MIG/MAG инерция механизма подачи проволоки может приводить к нестабильности длины дуги при изменении скорости подачи. В сварке TIG тепловая инерция вольфрамового электрода замедляет процесс стабилизации его температуры. Для решения этих проблем предлагается использовать подающие механизмы с минимальной инерцией, например сервоприводы с обратной связью, а также применять адаптивные режимы сварки (синергетическую сварку), которые автоматически подстраиваются под изменяющиеся условия.

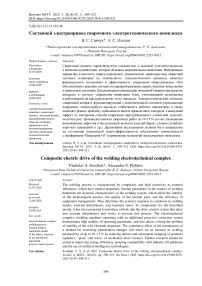

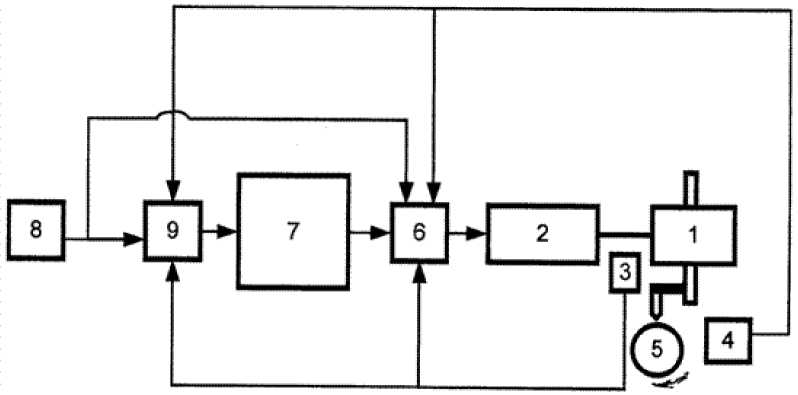

В ходе упреждающей коррекции ( Савчук и др., 2024 ) изменяется корректирующий коэффициент передачи по рассматриваемому контуру, что ведет к негативным последствиям при работе всей системы. Чтобы избежать их, необходимо дополнительно корректировать коэффициент на величину его изменения с помощью введенной компенсирующей цепи, адаптируя уровень заданного сигнала U з в соответствии с уровнем упреждающего сигнала коррекции. Условием для использования коэффициента служит то, что цепи следует работать медленнее, чем контур регулирования тока, иначе он нарушит динамику работы контура управления и добавит инерции системе. В данном процессе сопротивление нагрузки R н уменьшается, величина корректирующего коэффициента тоже уменьшается, что приводит к увеличению контурного коэффициента системы, используемого в сформированном рабочем сигнале U PT . Для обратимости данного значения необходимо использовать измененный заданный сигнал U з с учетом управляющего сигнала U ук. Он в свою очередь должен быть скомпенсирован на сигнал искажения системы U ост. Схема компенсирующей цепи представлена на рис. 1.

Рис. 1. Схема компенсирующей цепи упреждающей коррекции Fig. 1. The scheme of the compensating circuit of proactive correction

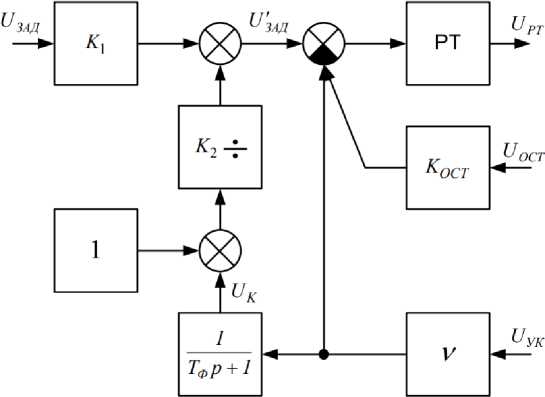

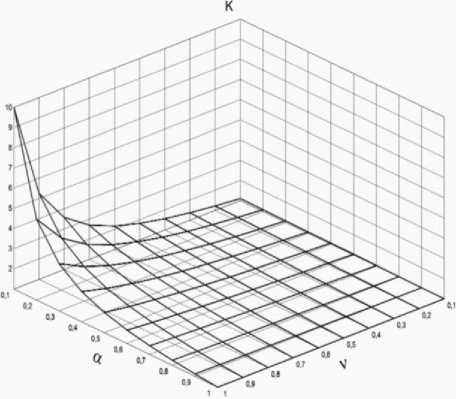

При построении графика распределения коэффициента компенсации получаем оси распределения коэффициента a и v , положительную ( К ) и отрицательную ( М ) плоскости, направленные по оси z (рис. 2, а и б ).

Рис. 2. Графики распределения коэффициента компенсации: а – прирастающий контур; б – спадающий контур Fig. 2. Compensation coefficient distribution schedules: a – rising contour; б – falling contour

м

б

При расчете и формировании дуги с учетом ее мощности необходимо применять уравнение пробоя (критерий Пашена), которое описывает напряжение пробоя (зажигания) Vb в газе. Дуга разделена на три зоны с различными параметрами: катодная область (толщиной около 0,1 мм) с высокой плотностью тока и падением напряжения на 5–20 В; ствол дуги (плазма, 5 000–30 000 К), обеспечивающий основную проводимость; анодная область с падением напряжения на 2–10 В:

Vb =

Bpd ln( Apd) - In I In 11 + — ll Y где p - давление газа; d - расстояние между электродами; A, B - константы газа; у - вторичный коэффициент ионизации.

Каждый метод сварки имеет специфические ограничения. Коэффициент продолжительности включения (ПВ)3 характеризует допустимое время работы сварочного оборудования в течение определенного цикла. Расчет продолжительности включения сварочного аппарата при сварке по технологии MIG/MAG показан на рис. 3.

сила тока, А

10 минут

10 минут

время сварки

время охлажд.

время сварки

время охлажд.

2 3 4 5

8 9 10

Время, мин.

60% ПВ

300 А

6 минут сварка, 4 минуты остановка на сварочном токе 300 Ампер

Рис. 3. Расчет продолжительности включения сварочного аппарата

Fig. 3. An example of calculating the turn-on time for a welding machine

Для обеспечения автоматического регулирования длины дуги, что является дополнением к ИП, используется схема ( Устройство…, 2012 ), представленная на рис. 4.

Рис. 4. Схема управления длиной дуги Fig. 4. Arc length control scheme

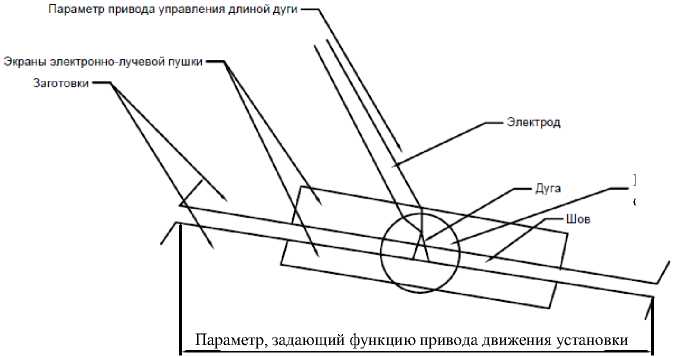

Схема, управляющая перемещением электрода (проволоки) с помощью приводов, гармонирует с эскизом автоматизации сварочного процесса (рис. 5) и предназначена для реализации всего потенциала ИП ( Coe, 2020 ).

Параметр, определяющий функцию следящего привода

Рис. 5. Эскиз автоматизированной системы сварочного агрегата Fig. 5. Sketch of an automated welding machine system

Система, представленная на рис. 4, обеспечивает автоматическую подачу сварочной проволоки и включает следующие компоненты:

-

– узел подачи проволоки 1 – электродвигатель с регулируемой скоростью, отвечающий за перемещение электрода;

-

– датчик скорости подачи проволоки 3, датчик длины сварочной проволоки 4;

-

– задатчик 8 – устройство для установки требуемых параметров сварки;

-

– сумматоры 6, 9 – блоки, сравнивающие заданные и фактические значения параметров (скорости, длины проволоки) и формирующие сигналы управления;

-

– регулятор 7 – релейный регулятор с зоной нечувствительности, обрабатывающий сигналы от сумматоров и управляющий электродвигателем 2 для корректировки подачи проволоки;

-

– свариваемая деталь 5 – объект сварки.

Эта система обеспечивает высокую скорость реакции, что позволяет максимально эффективно использовать возможности сварочного аппарата.

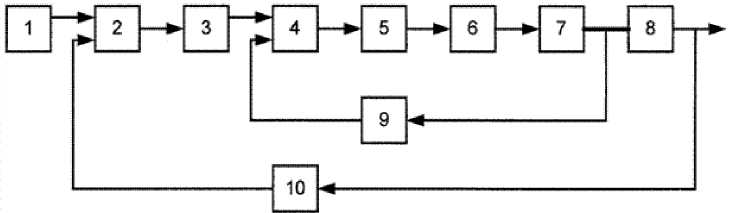

При раскрытии схемы (полуавтомата) получаем мобильную схему (рис. 6).

Рис. 6. Схема управления длиной дуги (мобильная) Fig. 6. Arc length control scheme (mobile)

В состав системы управления (рис. 6), предназначенной для регулировки зазора при сварке, входят:

-

1) исполнительный механизм: вертикально перемещаемый узел 8, приводимый в движение двигателем постоянного тока с независимым возбуждением 7;

-

2) система питания и управления двигателем: широтно-импульсный преобразователь 6, обеспечивающий питание двигателя; пропорционально-интегральный регулятор 5, управляющий его скоростью;

-

3) система регулирования: задатчик 1, сумматоры 2 и 4, пропорциональный регулятор 3, а также датчики: тахогенератор 9 для измерения скорости двигателя и датчик напряжения дуги 10.

Система функционирует на основе двух контуров обратной связи. Первый контур регулирует скорость вращения двигателя, обеспечивая точное перемещение исполнительного механизма. Второй контур контролирует напряжение дуги, которое косвенно отражает величину зазора между электродом и свариваемой деталью. Таким образом, система автоматически поддерживает оптимальную длину дуги, что критически важно для качества сварки.

Архитектура системы управления сваркой, основанная на ШИМ-преобразователе 6, ПИ-регуляторе 5, суммирующих узлах 2, 4 и пропорциональном регуляторе 3, характеризуется низкой динамикой отклика на возмущения в процессе сварки, что ограничивает достижение высокого качества сварных соединений и снижает общую производительность оборудования, особенно в условиях воздействия реальных факторов, таких как:

-

– геометрические отклонения свариваемых поверхностей;

-

– нецилиндричность труб;

-

– механические люфты в системе подачи электрода;

-

– иные неконтролируемые факторы.

Следствием этого является деградация качества сварки; в некоторых случаях возможен срыв дуги ( Технология…, 1974 ). При малых отклонениях от заданных значений ШИМ-преобразователь 6 выполняет функцию усиления, однако его пропускная способность не обеспечивает достаточной скорости реакции системы по эффективному подавлению внешних помех.

Поток сигнала от сумматора 9 направляется к релейному регулятору 7. Выходной сигнал регулятора 7 интегрируется в суммирующее устройство 6, где он совместно с другими сигналами формирует управляющий сигнал для электродвигателя 2, который отвечает за перемещение электрода 1. Обратная связь по длине дуги от датчика 4 поступает как на второй вход сумматора 9, так и на третий вход суммирующего устройства 6. Задатчик 8 устанавливает желаемое значение (опорный сигнал), которое подается на первый вход сумматора 9 и второй вход суммирующего устройства 6. Датчик скорости 3 предоставляет информацию о текущей скорости, которая используется на четвертом входе суммирующего устройства 6 и третьем входе сумматора 9. Данная архитектура позволяет реализовать специфический закон управления, обозначенный как:

U = B ■ Sign ( M ) + U 1 при Х 0 - a > Х 1 > Х 0 + a ,

U = U 1 при Х 0 + a > Х 1 > Х 0 - a , где M = X 0 - X 1 - К 1 X 2 - сигнал, реализующий функцию переключения релейного регулятора 7; К 1 -постоянный коэффициент, настраиваемый в сумматоре 9; Х 1, Х 2 – выходные сигналы датчиков длины дуги 4 и скорости 3; Х 0 – выходной сигнал задатчика (заданное конечное значение регулируемой координаты Х 1); а – величина половины зоны нечувствительности релейного регулятора 7; Sign – знаковая функция, равная +1 или –1 в зависимости от знака функции М ; В – величина управляющего воздействия ("полка" реле) на сигнал с выхода релейного регулятора 7; U 1 – сигнал, формируемый в суммирующем устройстве 6 по закону U 1 = К2 ■ ( X 0 - X 1) - КЗX2 ; К 2 и КЗ - постоянные коэффициенты.

После активации системы сумматор 9 обрабатывает входные сигналы X 0 , X 1 и X 2, поступающие от задатчика 8 и датчиков 3 и 4, для вычисления сигнала M. Этот сигнал M направляется на релейный регулятор 7. Регулятор 7 генерирует выходной сигнал, который затем объединяется с сигналом U 1 (также выведенным из X 0 , X 1 , X 2) в суммирующем устройстве 6. Результирующий суммарный сигнал управляет электродвигателем 2, который отвечает за перемещение электрода 1 к свариваемой детали 5. Важно отметить, что сумматор 9 настроен таким образом, чтобы при зажигании дуги электрод двигался с низкой, плавной скоростью, избегая резких движений. Приближение электрода к детали 5 прекращается, когда сигнал M достигает минимального значения, попадая в диапазон нечувствительности релейного регулятора 7. В этот момент регулятор 7 переходит в неактивное состояние, и электродвигатель 2 управляется исключительно сигналом U 1 . Этот сигнал U 1 предназначен для поддержания постоянной длины дуги путем компенсации небольших колебаний, остающихся в пределах зоны нечувствительности регулятора. Если же длина дуги изменяется более значительно под воздействием внешних факторов, превышая установленную зону нечувствительности, релейный регулятор 7 активируется вновь. Он немедленно подает максимальный сигнал на электродвигатель 2, чтобы быстро вернуть электрод в заданное положение. После этого цикл управления возобновляется. Такая архитектура обеспечивает эффективное и стабильное проведение сварочного процесса благодаря быстрой адаптации к изменениям длины дуги.

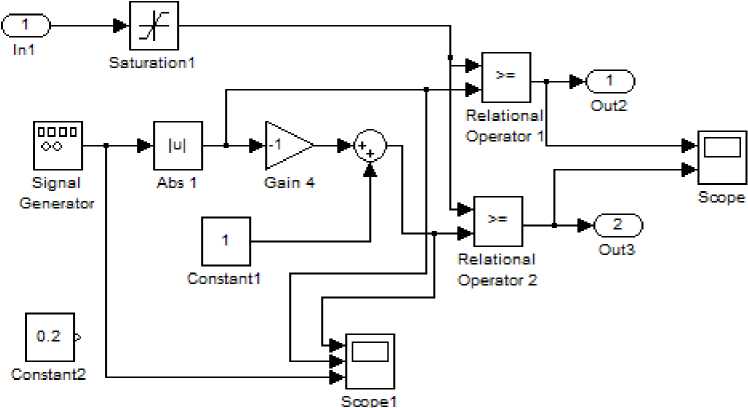

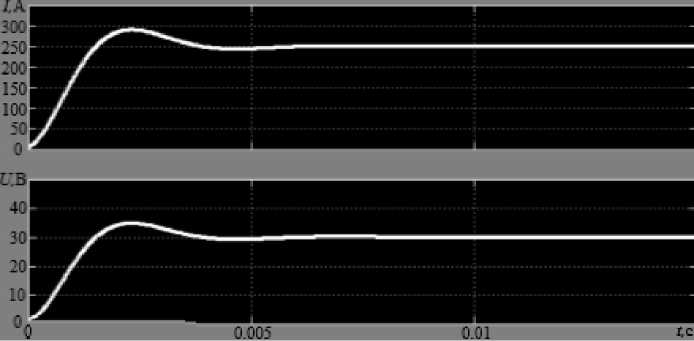

Применение ранее разработанной принципиальной схемы управления сварочным инвертором позволяет исключить паузы между импульсами тока и использовать данный сигнал для управления приводом, адаптируя его в ходе постоянного мониторинга параметров электрической дуги в импульсных режимах работы сварочного аппарата (Савчук и др., 2025). Для проведения испытаний выбрана схема с использованием сварочного агрегата "КЕДР" ("Авангард Проект", Россия). Данный аппарат имеет схожую функциональность и открытую информационную шину, что дает возможность проверить наше решение по учету и компенсации возникающих воздействий4. Для системы стабилизации питания разработан блок, включающий генератор ШИМ (Signal generator) и реляционные операторы (relational operator). Эти компоненты работают с учетом введенных коэффициентов коррекции и разницы состояний моделей. Данный блок интегрирован в подсистему управления (рис. 7), отвечающую за формирование широтно-импульсной модуляции для управления транзисторами. Сигнал обратной связи, полученный с измерителя выходного напряжения и прошедший масштабирование, используется для обратной связи. На рис. 8 показаны переменные, характеризующие переходные процессы в системе.

Рис. 7. Блок коррекции ШИМ Fig. 7. PWM correction unit

Рис. 8. Ток и напряжение на нагрузке Fig. 8. Load current and voltage

Для обеспечения качества сварки высокопрочных сталей необходимо строго регулировать количество подводимого тепла, поддерживая его в пределах 0,8–1,2 кДж/мм. Эта задача решается с помощью автоматизированных систем управления сварочной дугой. Такие системы координируют работу сварочного инвертора и механизма перемещения сварочной головки, гарантируя точную синхронизацию подачи электродной проволоки.

В качестве примера можно привести сварочные автоматы, предназначенные для работы с токами 1 000 и 1 600 А и функционирующие в режиме 100%-й продолжительности включения (ПВ = 100 %). Они используют методы сварки под флюсом и в защитном газе. Для данных процессов применяются электродные проволоки диаметром 5 (для 1 000 А) и 6 мм (для 1 600 А). Скорость подачи проволоки варьируется от 60 до 360 м/ч, что обеспечивает скорость формирования сварного шва 12–120 м/ч. При определении требуемого количества тепла для расплавления электродного металла и его переноса в основной металл эти технологические параметры являются ключевыми.

Физико-химические аспекты переменных состояния требуют детального рассмотрения термодинамики сварочной ванны ( Chen et al., 2021 ). Распределение температуры в зоне сварки, которое моделируется уравнением теплопроводности, играет здесь центральную роль:

— = aV2 + -qu-, d t pcp где a - температуропроводность; qu - объемная плотность тепловыделения; p - плотность металла; cp -удельная теплоемкость.

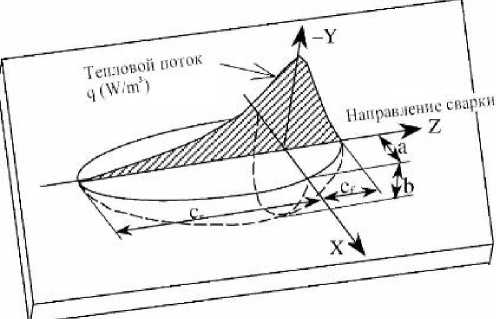

Образование мартенсита в сталях (и связанный с ним риск трещинообразования), а также размер зерна в зоне термического влияния (ЗТВ) напрямую зависят от критических скоростей охлаждения. Замедленное охлаждение способствует росту зерна в ЗТВ, что приводит к снижению прочности. Следует отметить необходимость тщательного подхода к созданию составного электропривода сварочного электротехнического комплекса ( Singh, 2016 ), определяемого в том числе и моделями тепловых источников (моделями теплового потока Голдака) (рис. 9):

q ( x, y, z ) =

643 PQ ^3 x2/ a2 -3 y2 / a2 -3 z21 c2 π πabc где P – мощность; a, b, c – параметры распределения.

Рис. 9. Распределение теплового потока в модели двойного эллипсоида Голдака Fig. 9. Heat flow distribution in the Goldak double ellipsoid model

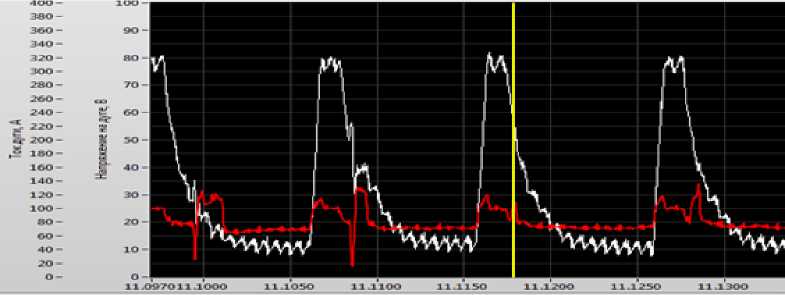

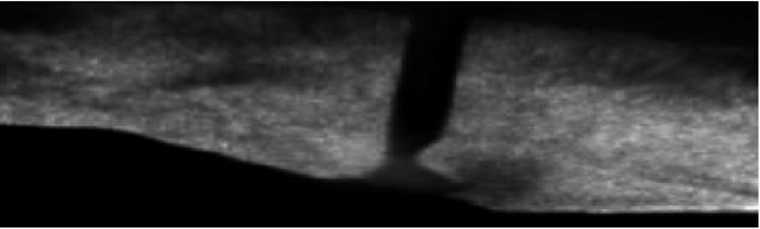

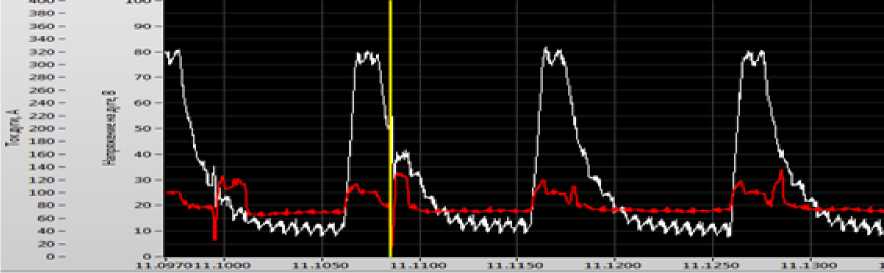

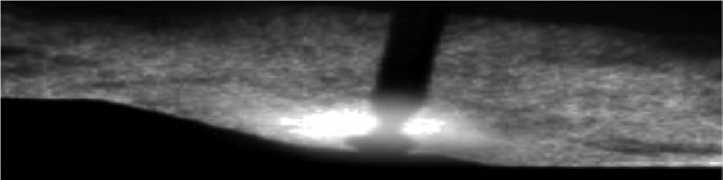

В рамках сравнения систем составного электропривода установлена разница в стабильности темпломассопереноса капли при применении импульсных режимов сварки. В процессе работы типового электропривода можно наблюдать скошенную "шейку" капли при переходе в сварочную ванну (рис. 10), что ведет к разбрызгиванию и определенной нестабильности процесса. Данные получены с помощью специализированного оборудования с функцией съемки 7 200 кадр/с.

а

б

Рис. 10. Осциллограмма ( а ) и фото ( б ) периода перехода тепломассопереноса типового варианта

Fig. 10. An oscillogram and a photo of the heat and mass transfer transition period of the "typical" variant

Работа экспериментального варианта электропривода (рис. 11) характеризуется повышенной стабильностью тепломассопереноса и, соответственно, сниженным количеством нежелательных явлений (брызги, промежуточные замыкания и пр.).

а

б

Рис. 11. Осциллограмма ( а ) и фото ( б ) периода перехода тепломассопереноса разработанного варианта

Fig. 11. An oscillogram and a photo of the heat and mass transfer transition period of the developed variant

Сравнительный анализ ключевых параметров типового и разработанного режимов работы сварочного агрегата представлен в таблице.

Таблица. Параметры типового и разработанного режимов работы сварочного агрегата Table. Comparison of the "typical" and developed mode of operation of the welding unit

|

Параметр |

Вариант |

|

|

типовой |

разработанный |

|

|

Скорость сварки |

Средняя |

Высокая |

|

Тепловложение |

Высокое |

Контролируемое (ниже на 15–20 %) |

|

Качество шва |

Хорошее |

Отличное (меньше дефектов, брызг) |

|

Управление процессом |

Простое |

Требует точных настроек |

|

Энергопотребление |

Высокое |

Оптимизированное |

|

Применимость |

Толстые металлы (свыше 10 мм) |

Тонкие и средние металлы |

|

Разбрызгивание |

Высокое |

Минимальное |

|

Гибкость процесса |

Низкая |

Высокая (можно адаптировать) |

Типовой процесс проще в настройке, но дает больше тепла и разбрызгивания; подходит для толстых материалов.

Разработанный вариант обеспечивает лучшее качество шва, меньшее количество деформаций; подходит для тонких металлов, но требует точного управления.

Заключение

Электротехнический комплекс (сварочный аппарат), функционирующий с дополнительной системой упреждающей коррекции, демонстрирует высокую стабильность рабочих параметров, проверенных на базе производственного цеха "Даниели Волга" (российское производственное подразделение компании Danieli, Италия). Данное решение возможно масштабировать в виде устройств, предназначенных для разных целей сварки (АФ, МП, МПГ, МАДП и пр.), характеризующихся высоким коэффициентом полезного действия, широким рабочим диапазоном, повышенной надежностью и долговечностью. Эти показатели способствуют повышению производительности труда на 10–15 %.

Современный электропривод сварочного комплекса является сложной интеллектуальной системой, построенной на базе прецизионной механики, высокопроизводительных двигателей и передовых алгоритмов управления. Дальнейший вектор развития направлен на улучшение показателей энергоэффективности, обеспечение совместимости с платформами "Индустрия 4.0" и применение технологий искусственного интеллекта.

Работа выполнена в рамках темы научной диссертации В. С. Савчука "Автоматизация формирования электрической дуги при электросварке труб высокого давления". Авторы благодарят коллективы компаний "Авангард проект" и "Эллой" за проведение консультаций, касающихся аспектов развития сварочной отрасли .