Совершенствование инерционного способа уборки зерновых культур очесом

Автор: Бурьянов Алексей Иванович, Бурьянов Михаил Алексеевич, Червяков Иван Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 2 (34), 2016 года.

Бесплатный доступ

Целью работы является разработка нового способа уборки зерновых колосовых культур, обеспечивающего существенное снижение потерь зерна и его травмирования при обмолоте в селекции и семеноводстве путем совершенствования инерционного очеса. Предложен новый способ уборки зерновых культур очесом, при котором снижение потерь зерна обеспечивается очесом предварительно срезанных растений в закрытой снизу камере обмолота, а снижение степени его травмируемости - использованием инерционного очеса, реализуемого путем протягивания жестко зафиксированных за комели растений через свободный зазор, образованный двумя вращающимися навстречу друг другу битерами, снабженными выступами и впадинами. Новизна предложенного способа подтверждена двумя патентами РФ, в которых показаны возможные варианты конструктивной компоновки уборочных машин. Приведены зависимости, на основе которых определены основные параметры очесывающего устройства, реализующего предложенный способ. Опыты по оценке влияния основных характеристик очесывающего устройства, частоты вращения битеров и величины зазора между ними на качество очеса озимой пшеницы, влажность растений которой изменяли в диапазоне от 11 до 21%, проводили на созданной лабораторной установке. Установлено, что область 100% вымолота зерна из колосьев при влажности до 12% обеспечивается при частоте до 50 с-1, а при влажности 19% - при частоте 67 с-1. При влажности растений ниже 13% и частоте вращения битеров свыше 58 с-1 недомолот возникает из-за отрыва колосьев от стеблей. Полученные результаты позволяют сделать вывод о целесообразности разработки второй ступени уборочной машины, в которой будет осуществляться домолот оторванных и связанных со стеблями растений частично обмолоченных колосьев.

Уборка зерновых культур, инерционный очес, селекция, семеноводство, снижение потерь, травмирование зерна

Короткий адрес: https://sciup.org/140204370

IDR: 140204370 | УДК: 631.17:633.1

Текст научной статьи Совершенствование инерционного способа уборки зерновых культур очесом

Введение. Технология уборки зерновых культур очесом, при которой обмолот соцветий (колос, метелка) убираемых растений осуществляют на корню, собирая зерно и половистые фракции, а стебли оставляют на поле, находит все более широкое применение. Комбайновый очес, как наиболее распространенный, обладая рядом преимуществ, таких как снижение энергоемкости процесса, повышение производительности уборочных машин и, как следствие, потребности в них, не лишен и недостатков. Так, при традиционном способе уборки практически вся выращенная масса срезается и подается в молотилку комбайна, потери зерна за уборочной машиной меньше чем при комбайновом очесе. В силу того, что после очесывающей жатки на рабочие органы комбайна поступает очесанный ворох, почти не содержащий стебли растений, имеющееся в нем зерно подвергается более жесткому воздействию, вследствие чего повышается вероятность его травмирования. Эти недостатки, не оказывающие существенного негативного влияния на качество убираемого продукта при уборке товарного зерна, оказываются неприемлемыми при уборке зерновых культур в селекции и семеноводстве. Одной из альтернатив известным способам очеса был предложен инерционно-очесный, при реализации которого очесываемые растения на корню проходят в свободный зазор между двумя вращающимися битерами, снабженными поверхностями в виде впадин и выступов. Битеры установлены попарно на жатке под углом к стеблям растений, снабжены устройствами для отбора и транспортирования зерна к накопительным емкостям [1, 2]. Достоинством этого способа очеса является очень низкий уровень суммарного травмирования зерна, составляющий ~ 3%, в сравнении с 20-25% при уборке традиционным обмолотом. Однако, вследствие того, что очес растений происходит на корню, и их взаимодействие с рабочими поверхностями битеров протекает в открытом снизу рабочем зазоре, потери зерна неизбежны. Второй недостаток очесывающих устройств такого типа - невозможность их использования для уборки зерновых, высеянных узкорядным способом. В данной статье предложены результаты выполненного нами совершенствования инерционно-очесного способа уборки зерновых культур и обоснования основных параметров и режимов очесывающего устройства для его реализации.

Методика исследований. На основе анализа, проведенного методами ФСА-ТРИЗ, пришли к выводу, что для исключения потерь зерна в процессе взаимодействия растений с очесывающими битерами их очес необходимо осуществлять в закрытой снизу камере обмолота. Для осуществления этого способа необходимо срезать растения, определенным способом сформировать поток из них, подать этот поток растений в зону обмолота, предварительно зафиксировав таким образом, чтобы их ко лосья гарантированно поступали в свободный зазор между битерами. Обмолоченные растения с первой ступени поступают на вторую, в которой их обрабатывают по традиционной схеме обмолота, а вымолоченное зерно, поступающее с нее, собирается отдельно.

Сформулированные выше требования к очесывающему устройству, как части уборочной машины для селекции зерновых колосовых культур, были реализованы при разработке нового способа очеса и конструктивно-технологических схем, новизна которых подтверждена патентами РФ [3, 4].

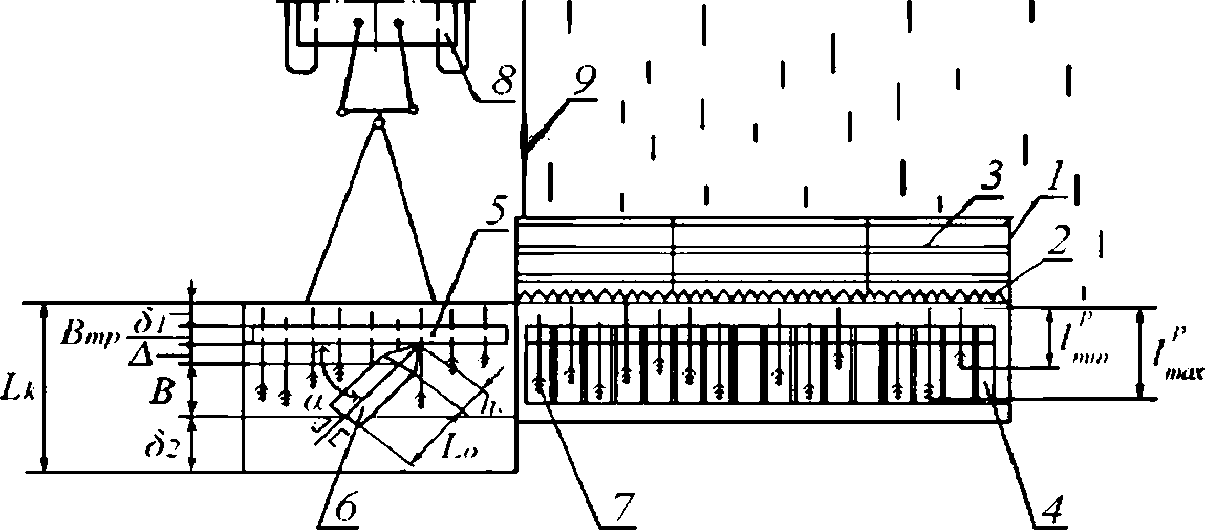

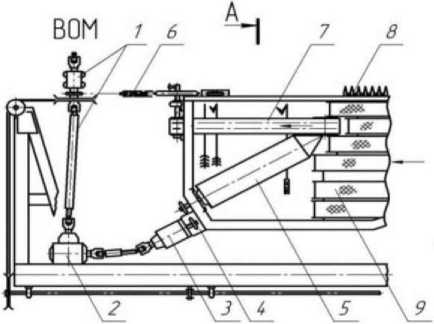

На рисунке 1 приведен один из вариантов компоновки прицепной жатки для уборки зерновых культур инерционно-очесным способом. Вариант самоходной уборочной машины приведен в [3].

1 - корпус; 2 - режущий аппарат; 3 - мотовило; 4 - транспортер жатки;

5 - прижимной транспортер; 6 - обмолачивающее устройство;

7 - растения убираемой культуры; 8 - МЭС; 9 - убираемый массив Рисунок 1 - Вариант компоновки прицепной жатки для уборки зерновых культур инерционно-очесным способом в закрытой снизу камере обмолота

Рабочий процесс скашивания и укладки растений на транспортер осуществляется как и в обычной валковой жатке. Для обеспечения уборки хлебостоя различных культур, отличающихся высотой растений, предусмотрено перемещение вперед второй задней стенки жатки, выполненной в виде щита. Так как длина растений на убираемом массиве по целому ря

Ь^б^В^^В + б..,

ду причин изменяется, весьма важно знать необходимую ширину камеры и зоны обмолота проектируемой машины, возможность ее изменения (регулировки), чтобы избежать или снизить потери зерна до допустимого минимума от непопадания колосьев в зону обмолота, как самых коротких, так и самых длинных растений.

Из рисунка 1 видно, что:

где Ц - ширина камеры обмолота, мм;

-

^ - зазор между передней стенкой камеры и прижимным транспортером, мм;

В - ширина прижимных транспортеров, мм;

Л - зазор между прижимными транспортерами и нижней точкой, расположенной на пересечении осевой линии ротора и основания конической части обмолачивающего устройства, мм;

В - зона обмолота, мм;

-

2 - зазор между задней стенкой камеры обмолота и задней точкой образую-- длинных растений:

в+^ + втр-

-

- коротких растений:

откуда из (2) и (3)

B>UP -I

\ 1HLX ср / где ‘maximin - максимальная и минималь- ная длина растений убираемой культуры, мм;

1Ср - высота среза растений, мм;

щеи цилиндрической части оомолачиваю-щего устройства, мм.

Если максимальная длина растения несколько больше принятой расчетной, то зафиксированное растение в верхней его части будет подогнуто торцевой стенкой камеры обмолота и колос попадет под обмолачивающее устройство. Если же будет допущена ошибка в определении минимальной длины растения, то его колос не попадет в зону обмолота, а расположится на участке зазора А и, возможно, будет зажат прижимным транспортером.

Для гарантированного попадания в зону обмолота с учетом (1):

- максимальная длина колоса убираемой культуры, мм.

Тогда длина рабочей поверхности битеров

sin СХ

jp . ip .

'max ’ чпіп ’

где правая часть выражения:

В zmax - характеристики растений, складывающиеся из условий их развития, мм (неуправляемые параметры);

/

-

* ср - высота среза, которой можно управлять, мм;

sin а - регулируемый параметр машины, который в сочетании с изменением частоты вращения обмолачивающих устройств позволяет варьировать интенсивностью воздействия на обмолачиваемую массу.

Как видно из представленных зависимостей, для определения основных па- раметров инерционного очесывающего устройства необходимы знания физико механических характеристик убираемых им культур. Учитывая, что основной товарной культурой является озимая пшеница, основное внимание было уделено изучению физико-механических характеристик ее различных сортов, возделываемых в южном регионе России [5, 6, 7, 8, 9]. Характеристики других зерновых культур определяли на основе справочных данных.

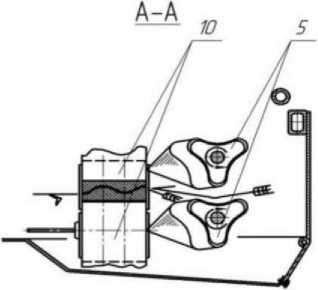

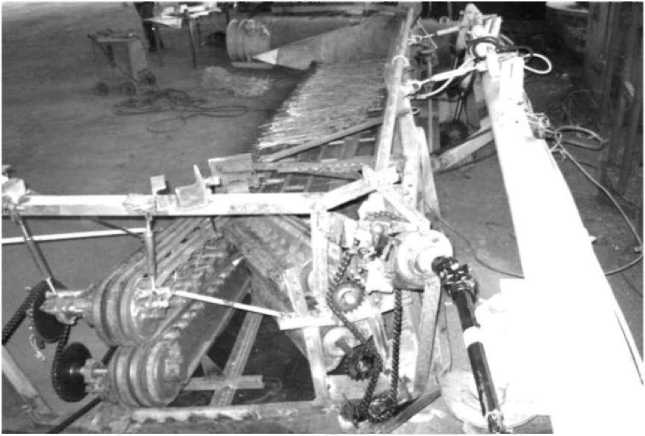

Для исследования процесса очеса зерновых колосовых культур в закрытой снизу камере была создана на базе прицепной валковой жатки лабораторная установка, схема которой приведена на рисунке 2.

Действующий образец лабораторной установки представлен на рисунке 3.

1 - карданная передача; 2 - редуктор конический; 3 - КПП;

-

4 - цепная передача со сменными звездочками; 5 - обмолачивающие битеры;

-

6 - цепная передача привода прижимных транспортеров;

-

7 - прижимные транспортеры; 8 - режущий аппарат жатки;

9 - ленточные транспортеры; 10 - натяжные барабаны прижимных транспортеров Рисунок 2 - Схема привода и обмолачивающего устройства лабораторной установки

Рисунок 3 - Лабораторная установка для исследования процесса очеса зерновых культур инерционным способом в закрытой снизу камере обмолота

Качество разрабатываемого технологического процесса оценивалось степенью травмируемости зерна (макро- и микроповреждения), степенью вымолота зерен из колосьев при характеристиках и параметрах хлебостоя, соответствующих условиям региона, в которых планируется реализовать этот процесс. Исследования проводили по определению влияния на качество обмолота колосьев;

-

- величины зазора между обмолачивающими битерами;

-

- частоты вращения обмолачивающих битеров;

-

- влажности обмолачиваемого материала;

-

- травмируемости зерна при обмолоте.

Диапазон изменения первых трех факторов (верхнее и нижнее значения) определяли при проведении поисковых опытов. Влажность изменяли путем увлажнения снопов озимой пшеницы. Проведение эксперимента выполняли по плану

Бокса-Бенкина. При проведении опытов обмолачиваемый материал раскладывали на подающем транспортере равномерным слоем. Величину зазора между битерами изменяли в диапазоне 64-88 мм. Для обеспечения стационарного режима обмолачивающих битеров предварительно включали их привод и привод прижимных транспортеров. Затем по достижении битерами оборотов, соответствующих плану эксперимента, включали привод подающих транспортеров.

После обмолота материала собирали и взвешивали вымолоченное зерно. Из об молоченных колосьев выбирали колосья с оставшимися в них зернами, выделяли зерно, затем взвешивали и определяли степень вымолота. Стопроцентный вымолот соответствовал случаю, когда все колосья были обмолочены полностью.

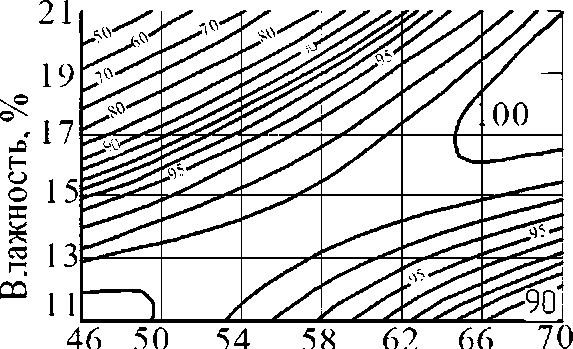

Из обмолоченного зерна брали пробы для оценки степени травмируемости, значение которой не превысило 2%. Полученные данные выполненных опытов обработали по специальным программам, результаты которых в виде сечений поверхностей отклика представлены на рисунке 4 а, б, в.

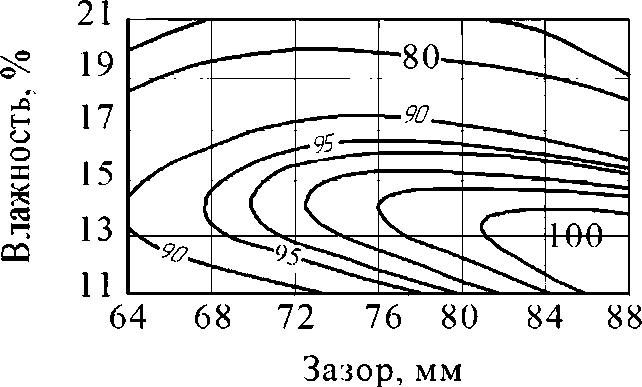

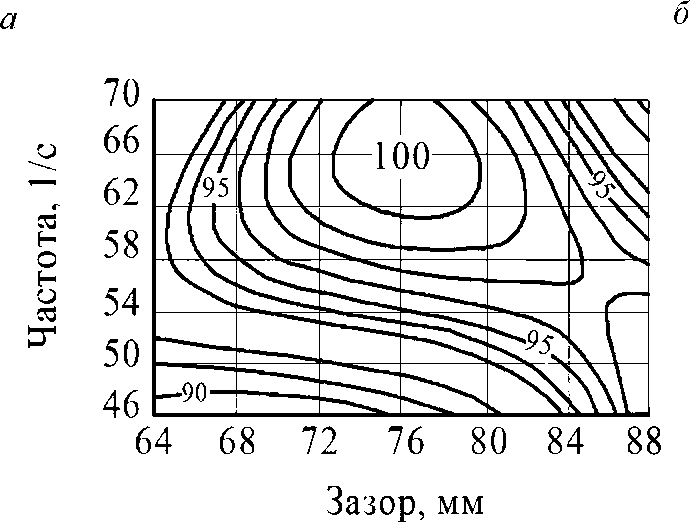

в а - от влажности растений и частоты вращения битеров при постоянном зазоре между ними; б - от влажности растений и величины зазора между битерами при их постоянной частоте вращения; в - от частоты вращения битеров, величины зазоров между ними при постоянной влажности растений

Рисунок 4 - Сечения поверхности отклика, отображающие величину потерь зерна

На рисунке 4 а приведены сечения поверхности отклика, характеризующие изменение качества обмолота колосьев при изменении влажности обмолачиваемого материала, частоты вращения битеров и фиксированном значении величины зазора между ними. Как видно из рисунка 4 а, область 100% вымолота зерна из колосьев при влажности до 12% обеспечивается при частоте до 50 с"1, а при влажности 19% - при частоте 67 с"1. В целом тенденция изменения качества вымолота зерна от воздействия на него исследуемых факторов вполне предсказуема: с увеличением влажности обмолачиваемых растений необходимо увеличивать частоту вращения роторов.

При влажности растений ниже 13% и частоте вращения битеров свыше 58 с"1 недомолот возникает из-за отрыва колосьев от стеблей.

Влияние изменения величины зазора и влажности на степень вымолота показано на рисунке 4 б. Снижение величины зазора от 76 мм до 64 мм приводит к увеличению обрыва колосьев, а при влажности свыше 18% недомолот наблюдается во всем диапазоне (график построен для средних значений частоты вращения роторов).

Влияние величины зазора и частоты вращения роторов на степень обмолота колосьев при среднем значении влажности показано на рисунке 4 в. Качество обмолота достигается, если зазор от 76 мм и выше, а частота вращения свыше 62 с"1. Следует отметить, что в процессе проведения опытов возникают сложности с соблюдением характеристик факторов влажности, обеспечением равномерности толщины слоя, которые приводят к некоторому искажению результатов. Учитывая эти особенности, в данной работе не приведены уравнения отклика, а представлены лишь общие тенденции, изображенные графически.

Произведенные исследования на установке, снабженной битерами с 3, 4 и 6 лопастями показали, что наилучшее качество обмолота достигается при числе лопастей 4. При количестве лопастей, равном 3, обеспечивается достаточный зазор для прохождения слоя растительной массы толщиной до 80 мм, но при этом с увеличением частоты вращения битеров растет количество оборванных колосьев. В целом же необходимое качество обмолота для устойчивого протекания процесса с применением инерционно-очесного способа получено на установке, снабженной 3 или 4 лопастными битерами. Полученные результаты позволяют сделать вывод о целесообразности разработки в конструкции селекционной уборочной машины второй ступени, в которой будет осуществляться домолот как оторванных, так и связанных со стеблями растений частично обмолоченных колосьев.

Выводы В процессе исследований установлено, что существенное влияние на качество обмолота оказывают упругие свойства обмолачиваемой массы, находящейся в межбитерном зазоре (сопротивление изгибу), а также форма обмолачивающей поверхности роторов, что предусматривается исследовать в дальнейшем.

Список литературы Совершенствование инерционного способа уборки зерновых культур очесом

- Скворцов, А.К. Основы теории инерционно-очесного обмолота/А.К. Скворцов//Основы достижения устойчивого развития сельского хозяйства: материалы Международной научно-практической конференции, посвященной 60-летию образования Волгоградской ГСХА (Инженерные науки). -Волгоград, 2004. -С. 38-39.

- Скрипкин, Д.В. Совершенствование молотильно-сепарирующего устройства и технологии обмолота зерновых колосовых культур на корню: автореферат диссертации на соискание ученой степени кандидата технических наук/Д.В. Скрипкин; ВГСХ. -Волгоград, 2005. -С. 23.

- Патент № 2324327 RU С2 A01D 91/04, 41/00. Способ формирования потока хлебной массы при обмолоте колосьев зерновых культур и средство для его осуществления/Бурьянов А.И., Александров Е.А., Колесников Г.Е., Бурьянов М.А.; ВНИПТИМЭСХ. -№ 2006123292/12; заявл. 29.06.2006; опубл. 20.05.2008, Бюл. № 14. -8 с.

- Патент № 2415551 RU С2 A01D 91/04, 41/00. Способ формирования потока растительной массы и подачи в зону обмолота семенных соцветий сельскохозяйственных культур и устройство для его осуществления (варианты)/Бурьянов А.И., Бурьянов М.А., Дмитренко А.И., Колесников Г.Е.; ВНИПТИМЭСХ. -№ 2009104655/21; заявл. 11.02. 2009; опубл. 10.04.2011, Бюл. № 10. -14 с.

- Бурьянов, А.И. Оценка характеристик растений озимой пшеницы и их влияние на параметры полевой уборочной машины с нетрадиционной схемой обмолота/А.И. Бурьянов, И.С. Переварюха, О.А. Костыленко//Инновационные технологии и технические средства в полеводстве Юга России: сб. науч. тр.ВНИПТИМЭСХ. -Зерноград, 2008. -С. 85-93.

- Бурьянов, А.И. Исследование морфологических и физико-механических свойств растений озимой пшеницы, определяющих параметры и режимы работы уборочных машин/А.И. Бурьянов, М.А. Бурьянов, О.А.Костыленко//Ресурсосберегающие технологии: возделывание и переработка сельскохозяйственных культур: сб. науч. тр. ВНИПТИМЭСХ. -Зерноград, 2009. -С. 209-215.

- Костыленко, О.А. О влиянии свойств и характеристик хлебостоя озимой пшеницы на эффективность технологий уборки//Разработка инновационных технологий и технических средств для АПК: сб. науч. тр. ГНУ СКНИИМЭСХ Россельхозакадемии. -Зерноград, 2013. -Ч. 1. -С. 150-156.

- Бурьянов, А.И. О динамике потерь зерна озимой пшеницы осыпанием в погодных условиях 2013 года/А.И. Бурьянов, О.А. Костыленко//Разработка инновационных технологий и технических средств для АПК: сб. науч. тр. ФГБНУ СКНИИМЭСХ. -Зерноград, 2014. -Ч. 1. -С. 121-128.

- Бурьянов, А.И. Изучение физико-механических характеристик растений озимой пшеницы, выращенных в условиях 2014 года/А.И. Бурьянов, О.А. Костыленко, М.А. Бурьянов//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. науч. тр./«Интерагромаш-2015». -Ростов-на-Дону, 2015. -С. 61-64.