Совершенствование конструкции опытно-промышленной установки СЛИПП-2,5

Автор: Довженко Н.Н., Сидельников С.Б., Беляев С.В., Солдатов С.В., Беспалов В.М., Леонов В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

В статье обосновано применение компенсирующего устройства для совершенствования конструкции опытно-промышленной установки СЛИПП-2,5 и представлена методика расчета силового нагружения прижимного устройства матрицы к валкам при изготовлении прутка из алюминиевого сплава с цирконием.

Совмещенная прокатка-прессование, прижимное устройство матрицы к валкам, методика расчета усилий прижима

Короткий адрес: https://sciup.org/146114712

IDR: 146114712 | УДК: 621.762.4.04

Текст научной статьи Совершенствование конструкции опытно-промышленной установки СЛИПП-2,5

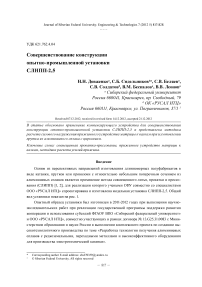

Одним из перспективных направлений изготовления длинномерных полуфабрикатов в виде катанки, прутков или проволоки с относительно небольшим поперечным сечением из алюминиевых сплавов является применение метода совмещенного литья, прокатки и прессования (СЛИПП) [1, 2], для реализации которого учеными СФУ совместно со специалистами ООО «РУСАЛ ИТЦ» спроектирована и изготовлена модельная установка СЛИПП-2,5. Общий вид установки показан на рис. 1.

Опытный образец установки был изготовлен в 2011-2012 годах при выполнении научноисследовательских работ при реализации государственной программы поддержки развития кооперации и использования субсидий ФГАОУ ВПО «Сибирский федеральный университет» и ООО «РУСАЛ ИТЦ», совместно участвующих в рамках договора № 13.G25.31.0083 с Министерством образования и науки России в выполнении комплексного проекта по созданию высокотехнологичного производства по теме «Разработка технологии получения алюминиевых сплавов с редкоземельными, переходными металлами и высокоэффективного оборудования для производства электротехнической катанки».

Рис. 1. Опытно-промышленная установка СЛИПП-2,5

Конструкция установки СЛИПП-2,5 ,

Установка СЛИПП-2,5 является физической моделью опытно-промышленной установки для изготовления электротехнической катанки из новых алюминиевых сплавов и входит в состав линии совмещенной обработки (ЛСО). Компоновка линии была разработана применительно к площадке лаборатории кафедры ОМД ИЦМиМ СФУ. Общий вид линии и основные ее узлы представлены на рис. 2.

Технические характеристики установки СЛИПП-2,5 представлены в табл. 1.

Основными технологическими агрегатами ЛСО являются:

-

– индукционная тигельная печь для приготовления сплава и непрерывной разливки металла;

-

– литейная установка, предназначенная для дозированной подачи расплава в валки установки совмещенной обработки или получения непрерывно литой заготовки трапециевидного сечения;

-

– правильно-задающее устройство для правки литой заготовки с последующей задачей ее в валки деформирующего узла;

-

– установка совмещенной обработки, которая предназначена для получения из расплава или непрерывно литой заготовки в горячем состоянии пресс-изделия круглой конфигурации меньшего сечения;

-

– прижимное устройство с гидростанцией для обеспечения прижима инструментального матричного комплекта к валкам установки совмещенной обработки;

-

– узел охлаждения для охлаждения пресс-изделия до заданной температуры с последующей калибровкой и формированием бунта катанки;

-

– калибровочная машина, предназначенная для холодной деформации пресс-изделий и получения катанки требуемого диаметра с заданным уровнем механических свойств;

Рис. 2. Линия совмещенной обработки: 1 – установка СЛИПП с прижимным устройством; 2 – узел охлаждения; 3 – формирователь бунта; 4 – плавильная тигельная печь; 5 – система литья; 6 – блок конденсаторов; 7 – преобразователь; 8 – гидропривод наклона печи; 9 – гидропривод установки СЛИПП; 10 – блок станции охлаждения; 11 – градирня; 12 – шкаф управления; 13 – пульт управления печью; 14 – пульт управления линией, 15 – рабочая площадка; 16 – таль; 17 – кран; 18 – калибровочная машина

Таблица 1. Технические характеристики установки СЛИПП-2,5

|

Параметры |

Значения |

|

Начальный диаметр валка, мм |

400 |

|

Длина бочки валка, мм |

350 |

|

Количество оборотов валка: – минимальное – максимальное |

1 15 |

|

Передаточное число редуктора |

40 |

|

Мощность электродвигателя, кВт |

45 |

|

Рабочее давление гидростанции, МПа |

200 |

|

Производительность, т/час |

2,5 |

|

Габариты,мм |

3400×2350×627 |

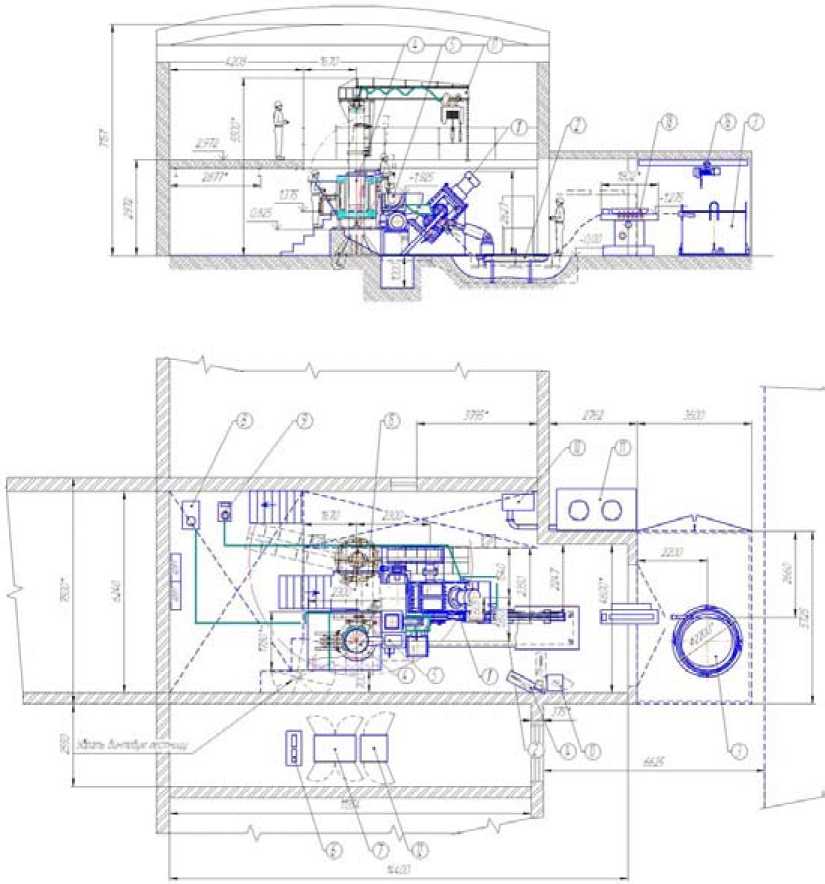

Рис. 3. Один из вариантов выполнения прижимного устройства

-

– ножницы для обрезки литой заготовки, пресс-изделия или катанки;

-

– формирователь бунта катанки или моталка со съемным барабаном, предназначенная для смотки отпрессованного изделия в бухту.

Одним из ответственных узлов установки СЛИПП является прижимное устройство, вари ант выполнения которого представлен на рис. 3.

Инструментальный узел прижимного устройства состоит из следующих деталей:

-

– собственно матрица;

-

– матрицедержатель;

-

– инструментальная доска с крышкой, соединенная с гидравлическим прижимом;

-

- направляющая для крепления и передвижения матрицы по оси прессования, предназначенная для отвода и смены инструмента;

Матрица фиксируется по вертикали в матрицедержателе и изготавливается из высоколегированной инструментальной стали или карбидов вольфрама, твердых сплавов ВК6, ВК8. Мат-рицедержатель снабжен буртом, опускается в инструментальную доску сверху и фиксируется крышкой. Инструментальная доска соединена с гидроцилиндром подпора с зазором для поджима в матрицедержатель и передвигается в направляющей, которая закреплена на станине.

Для модельной установки прижимное устройство было выполнено отдельно (рис. 1) и при консольном расположении валков закреплено на станине установки СЛИПП-2,5.

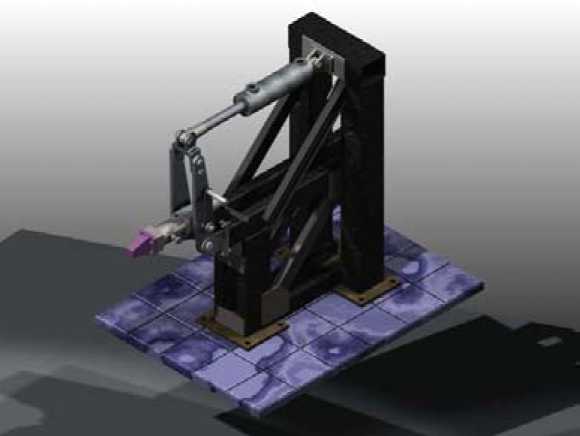

Методика расчета усилий прижимного устройства матрицы к валкам

Неподвижная матрица находится в постоянном контакте с подвижными валками, образующими закрытый ящичный калибр прямоугольного сечения. Поэтому при реализации процесса СЛИПП особенно важно обеспечить конструктивно и технологически рациональный зазор на контакте рабочих валков и матрицы. С одной стороны, при минимальном зазоре интенсивно возрастает сила трения и увеличивается абразивный износ рабочего инструмента, а с другой – при увеличении зазора возможно появление заусенца с повышенной толщиной из деформируемого металла, что нарушает стабильность протекания непрерывного процесса обработки, ухудшает качество пресс-изделия и снижает выход годного [3]. Поэтому прижимное устройство матрицы к валкам должно обеспечивать в рабочем положении регламентируемую толщину заусенца из деформируемого металла на валках, т.е. усилие прижима должно удерживать матрицу в заданном положении и обеспечивать равномерное нагружение на рабочие валки (рис. 4).

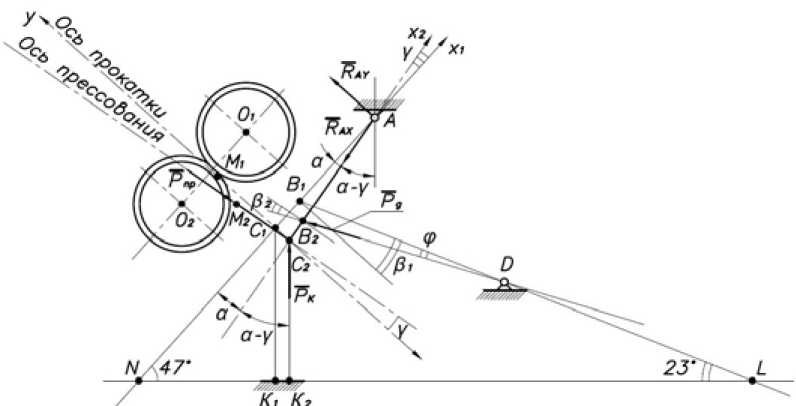

Матрица в заданном положении (точка М на рис. 4) удерживается с помощью рычага АВСМ прижимного устройства. Рычаг АВСМ состоит из жестко закрепленных в точке С двух стержней МС и АВС , расположенных под прямым углом. Стержень АВС закреплен с помощью неподвижного шарнира в точке А . Усилие Р Д от гидроцилиндра ВД приложено в точке В и направлено

Рис. 4. Структурная схема к расчету усилия прижима под углом β к нормали части рычага АС, поэтому больше действует (давит) на нижний валок с центром в точке О2, что приводит в итоге к образованию заусенца большей толщины на поверхности верхнего валка с центром в точке О1, разворачивает ось прессования через матрицу относительно оси прокатки через валки, что дестабилизирует процесс СЛИПП, приводя к его остановке. Одним из способов решения данной проблемы является создание компенсирующего усилия РК, которое необходимо приложить к рычагу АВСМ прижимного устройства в точке С с помощью гидроцилиндра, действующего вдоль прямой СК, который расположен по нормали к опорной поверхности и опирается на подвижный шарнир в точке К. При этом соотношение усилий Р и Р от гидроцилиндров должно быть таким, чтобы усилие прижима от рычага Д

АВСМ прижимного устройства удерживало бы матрицу в заданном положении и обеспечивало бы совпадение осей прессования и прокатки.

Для нахождения соотношения усилий Р д и РК от гидроцилиндров в зависимости от известного усилия прижима матрицы Р м = Р„ и реакции опоры неподвижного шарнира в точке А рассмотрим равновесие рычага АВСМ прижимного устройства. Все силы находятся в одной плоскости, поэтому можно составить только три уравнения равновесия для данной системы сил, а число неизвестных величин - Р Д , РК , RAX и R AY равно четырем, т.е. задача является статически неопределимой. Поэтому примем условие, что проекция активных сил, действующих на нормаль к оси прокатки (ось х) , должна равняться нулю:

Р К cos а — Р Д sin р = 0; или Р К = Р Д sin в cos а .

Теперь задача стала статически определимой. Далее составляем уравнения равновесия для рычага АВСМ прижимного устройства и определяем неизвестные величины:

Е m A ( F ) = РПР " l i — P K " l i sin “ — РД " 1 2 cos в = 0;

n

Е F x =- R ax + P k cos a - Р д sin в = 0; (2)

= 1 1

Е F y = R AY - Рпр + P K sin a + РД cos в = 0;

. i=i где 11 = AC и 12 = AB; 12/11 = 0.74.

Откуда

Р = Pnp cosa.

Д sin « sin p + I 2 Дсо8 a cos p’

Р =________РПР sin e.

K sin asin в +12 pccs acos в’ p p p p cos(^ e)

RAX = 0; RAY = РПР ~ РД .

cos a

Следует отметить, что рассмотренный случай в данной конструкции прижимного устройства возможен только в одном определенном положении матрицы относительно валков. При другом расположении матрицы (дальше или ближе точки М ) оси прессования прокатки не совпадают. Проанализируем данные случаи.

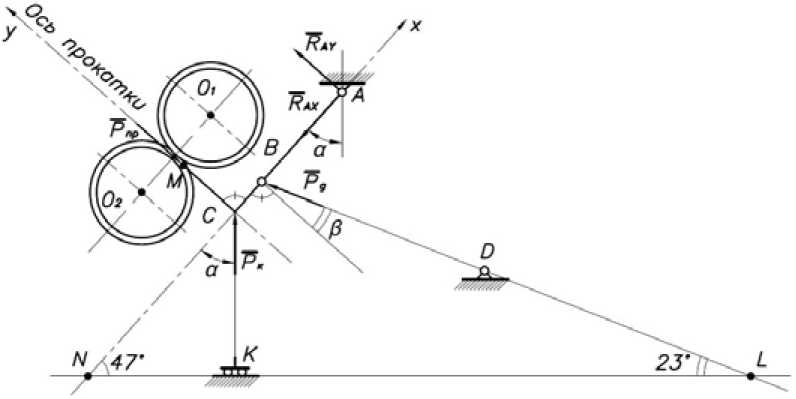

Рис. 5. Структурная схема опытно-промышленной установки СЛИПП при несовпадении осей прессования через матрицу и сортовой прокатки через валки (первый вариант расположения матрицы)

Рис. 6. Положения углов при несовпадении осей прессования через матрицу и сортовой прокатки через валки (первый вариант расположения матрицы)

Пусть матрица (первый вариант) располагается ближе к точке С рычага АВСМ (в точке М 2 ) от рассмотренного положения матрицы в точке М 1 (рис. 5).

Тогда рычаг прижимного устройства займет положение АВ2С2М2 и отклонится на угол γ от исходного положения рычага АВ 1 С 1 М 1 . Оси прессования через матрицу и сортовой прокатки через валки также будут расположены под этим углом у. Подвижный шарнир из точки К, пере- 1

местится в точку К 2 , а положения точек А и D останутся неизменными.

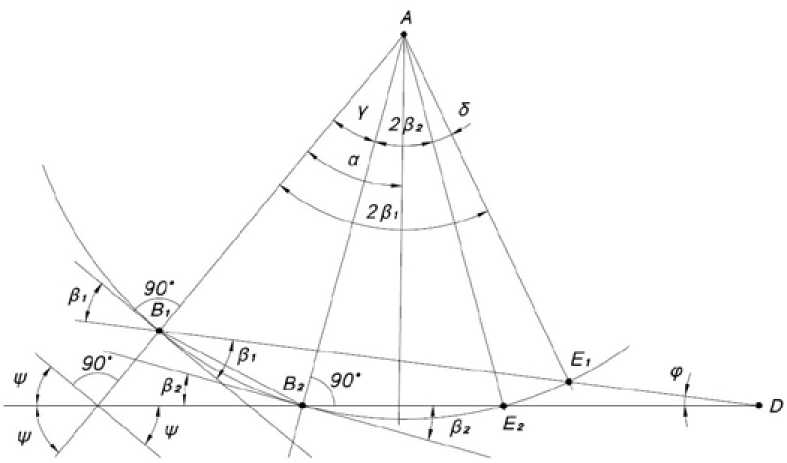

Условия задачи остаются прежними, но для ее решения необходимо вначале установить, как изменится угол в 2 . Для этого рассмотрим схему, приведенную на рис. 6.

Учитывая, что углы в 1 и в 2 образованы соответствующей хордой и касательной, можно получить следующие геометрические соотношения:

∠ β = ∪ BE = ∪ ( BB + BE + EE );

1 2 11 2 12 22 21

∠ β 2 = 1 2 ∪ B 2 E 2 ; ∠ δ = 1 2 ∪ E 2 E 1 ; ∠ γ = 1 2 ∪ B 1 B 2 ; (6)

∠ ϕ = 1 2 ∪ ( B 1 B 2 - E 2 E 1 ).

Следует обратить внимание на то, что в данных равенствах фигурирует не длина дуг, а их угловая мера, совпадающая с величиной соответствующего центрального угла. Поэтому выражения (6) можно представить в следующем виде:

β1=1(γ+2β2+δ)=β2+γ+δ=β2+γ-ϕ;

2 2 (7)

γ-δ

ϕ=2 ; δ=γ-2ϕ; ψ=β2+γ.

Далее составляем уравнения равновесия для рычага АВ 2 С 2 М 2 прижимного устройства, принимая во внимание условие, что проекция активных сил, действующих на нормаль к оси прокатки (ось Xi ) должна равняться нулю, а их проекция на ось прокатки соответствовать заданному усилию прижима матрицы Р м = Р пр cos у :

Р ПР sin y + Р К cos а - Р Д sin у = 0; n

X mA (F^ = Рпр • 11-Pk • liSin(a - Y) - Рд ■ 12 cos e = 0; i"’

< X F x 2 = - R AX + P K cos( a - Y ) - Р Д sin в 2 = 0; i = 1

X m c 2 ( F ) = R AY • 1 1 + Р Д • 1 2 cos в = 0.

Отсюда найдем, что

P = Р д sin ? - P nP sin у ;

К cos a ’

Р _ P np [cos a + sin / Sin( a - y )]

Д = Sin v Sin( a - Y ) + 12 /l cos a cos Д ’

R AX = P K cos( a - , ) - P , sin ^ 2 ; K a, = - Р д .l2 ! 1 , cos в 2 .

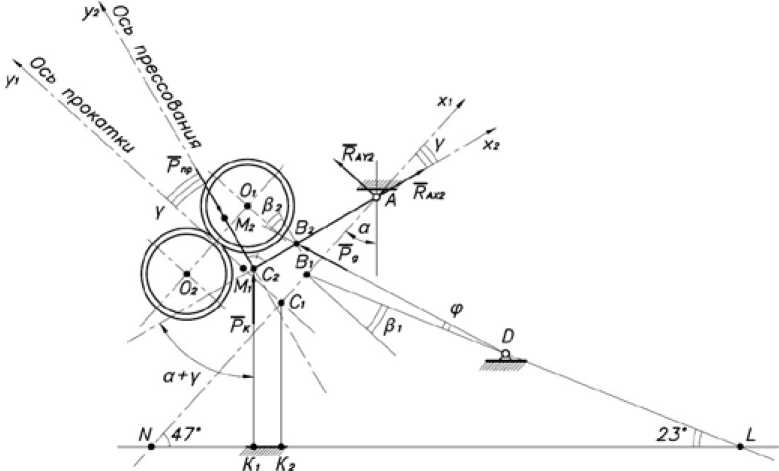

Рассмотрим следующий случай (второй вариант расположения матрицы), когда матрица располагается дальше от точки С рычага АВСМ (в точке М2 ) от рассмотренного положения матрицы в точке М 1 (рис. 7).

Рис. 7. Структурная схема опытно-промышленной установки СЛИПП при несовпадении осей прессования через матрицу и сортовой прокатки через валки (второй вариант расположения матрицы)

Рис. 8. Положения углов при несовпадении осей прессования через матрицу и сортовой прокатки через валки (второй вариант расположения матрицы)

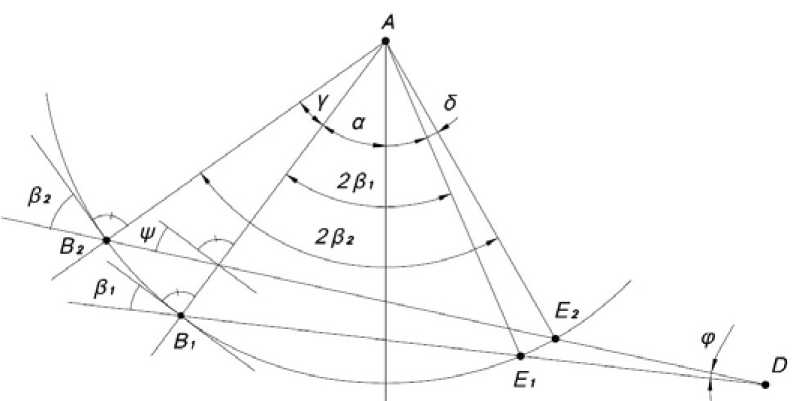

Условия задачи остаются прежними и, так же как и в предыдущем случае, для ее решения вначале установим, как изменится угол в 2 - Для этого рассмотрим схему, приведенную на рис. 8.

Из геометрических соотношений получим

111 ∠ β 1 = ∪ B 1 E 1; ∠ γ = ∪ B 2 B 1; ∠ δ = ∪ E 1 E 2;

β 2 = 2 ∪ 22 = 2 ∪ ( 21 + 11 + 12); ( )

∠ ϕ = 1 ∪ ( B 2 B 1 - E 1 E 2 ).

или в угловых мерах

β 2 = 1 2( γ + 2 β 1 + δ ) = β 1 + γ + 2 δ = β 1 + γ - ϕ ;

(14) ϕ = γ - 2 δ ; δ = γ - 2 ϕ ; ψ = β 2 - γ .

Составляем уравнения равновесия для рычага АВС.ЛЬ прижимного устройства, принимая во внимание условие, что проекция активных сил, действующих на нормаль к оси прокат -ки (ось х 1 ), должна равняться нулю, а их проекция на ось прокатки соответствовать заданному усилию прижима матрицы РМ = РПР cos γ :

- Р ПР sin Y + Р К cos а — Р Д sin / = 0; (15)

n zmA (Fi )=.Pa^+Y) - Acos p = 0;

^ F x A = R AX + Pg c. + Y ) - Р Д sin P A = 0 (16)

n z m2(F ) = RAY^ Acos pa = 0.

Отсюда найдем, что

Р Д sin / + Р ПР sin y .

Р К = ;

cos a

P -Р Д

Рпр [cos a - sin Y sin( a + Y )] .

sin / sin( a + y ) + 1 A / l i cos a cos P A

R AX =- pK cos( a + y ) + РД sin p ,; ; R AY =- РД P 2 / l i cos P A . (19)

Нетрудно убедиться, что при γ = 0 полученные выражения (10)-(12) и (17)-(19) принимают один и тот же вид, что подтверждает правильность решения поставленной задачи.

При анализе силовых условий процесса СЛИПП по расчетным зависимостям в качестве исходных условий были приняты следующие конструктивные и технологические параметры, – 826 –

Таблица 2. Силовые условия процесса СЛИПП из сплава алюминия с цирконием

-

– радиусы валков: по выступу R 1 = 236 мм; по дну ручья R 2 = 192 мм; по реборде R 3 = 230 мм;

-

– высота: входа металла в валки (заготовки) h 0 = 40 мм; калибра в наименьшем сечении h 1 = 20 мм; матрицы в месте перекрытия валков h M = 34 мм;

-

– углы наклона гидроцилиндров СК и ВД соответственно – α = 420 и β = 200;

-

– диаметр пресс-изделия из сплава алюминия с цирконием dПР = 9,5 ± 0,5 мм.

Результаты расчетов представлены в табл. 2.

Выводы

На основании полученных результатов можно сделать следующие выводы:

-

1. Применение компенсирующего усилия, приложенного к рычагу прижимного устройства матрицы к валкам для созданной конструкции опытно-промышленной установки СЛИПП-2,5 с помощью вертикального гидроцилиндра, позволяет исключить неравномерное силовое воздействие на рабочие валки во время ее работы и гарантирует регламентируемую толщину заусенца из деформируемого металла на валках.

-

2. Создание компенсирующего усилия в 1,38-1,50 раза снижает усилие прижима в наклонном гидроцилиндре прижимного устройства матрицы к валкам и почти в два раза реакцию опоры в шарнире рычага прижимного устройства, что существенно повышает конструктивную надежность установки.

-

3. Необходимое компенсирующее усилие примерно в 2,2 раза меньше усилия в наклонном гидроцилиндре прижимного устройства.

-

4. Несовпадение осей прокатки и прессования в установке СЛИПП-2,5 приводит к увеличению в 2,7-3,0 раза реакции опоры рычага прижимного устройства.

Таким образом, использование дополнительного компенсирующего устройства в созданной конструкции опытно-промышленной установки СЛИПП-2,5 способствует улучшению ее эксплуатационных характеристик.