Совершенствование конструкции устройства, интегрированного с токарно-винторезным станком, для ротационного точения наружной винтовой поверхности многолезвийным инструментом

Автор: Малько Леонид Степанович, Сутягин Доцент Кафедры Управления Качеством И Сертификации, Трифанов И.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 6 (32), 2010 года.

Бесплатный доступ

Показаны конструкторско-технологические особенности устройства для ротационного точения винтовых поверхностей многолезвийным инструментом.

Ротационное точение, кинематическая схема, винтовая поверхность, шпиндельная головка, механизм круговой подачи

Короткий адрес: https://sciup.org/148176378

IDR: 148176378 | УДК: 621.81.004

Текст научной статьи Совершенствование конструкции устройства, интегрированного с токарно-винторезным станком, для ротационного точения наружной винтовой поверхности многолезвийным инструментом

Способ обработки наружных винтовых поверхностей деталей машин многолезвийным инструментом, в процессе работы которого имеет место качение без скольжения его центроиды в форме окружности по центроиде детали в форме прямой линии, имеет ряд преимуществ перед обработкой радиальными фасонными резцами как по производительности процесса, так и по обеспечению качества обработанной поверхности [1; 2]. Однако данный способ обработки винтовых поверхностей деталей в настоящее время, несмотря на его существенные потенциальные преимущества, не нашел широкого применения в металлообработке. Одной из причин такого состояния является отсутствие оборудования, способствующего его использованию в производстве независимо от серийности.

На практике рассматриваемый способ применяется только в условиях крупносерийного производства при нарезании червяков и червячных фрез с модулем до 6 ммна выпускаемом для этих целей специальном станке модели Е3-10А, обеспечивающем нарезание винтовой поверхности на деталях с наибольшей длиной 300 мм с пределами подач суппорта на оборот изделия 0,047…0,159 мм [3]. В основе кинематической структуры данного станка лежит дифференциальная схема.

Также известны конструкции устройств к токарновинторезным станкам [4; 5], позволяющие вести обработку винтовой поверхности на деталях многолезвийным инструментом указанным выше способом. Однако такие устройства имеют ряд недостатков, из-за которых они не нашли промышленного применения.

Недостатком устройства [4] являются значительные материальные и трудовые затраты на его перенастройку, связанные с необходимостью изготовления нового ходового архимедова винта и червячной шестерни к нему с их последующим монтажом и демонтажом при изменении параметров обрабатываемой винтовой поверхности.

Для устройства [5] необходимо в разовом порядке изготавливатьдополнительный ходовой архимедов винт и червячное колесо. Максимальная допустимая продольная подача на этом устройстве составляет 0,4 мм/об.

Кроме того, конструкции данных устройств невозможно интегрироватьс токарно-винторезными станками мо- делей 1М65, 1А660, 1А670, КЖ1Б137Ф2, т. е. онинеимеют универсального характера.

Таким образом, для обеспечения широкого внедрения в производство технологии ротационного точения наружной винтовой поверхности деталей машин многолезвийным инструментом, в процессе работы которого имеет место качение без скольжения его центроиды в форме окружности по центроиде детали в форме прямой линии, наряду с созданием сугубо специальных станков необходимо осуществлять разработку универсальных устройств для ротационного точения, интегрированных с токарно-винторезными станками [6; 7].

Рассмотрим далее вопросы совершенствования этих устройств.

Анализ конструкций известных устройств, интегрированных с токарно-винторезными станками, позволяет сформулироватьследующие основные требования к ним, выполнение которых обеспечит их универсальность и снижение затрат на изготовление:

– конструкция устройства должна исключатьнеобхо-димостьустановки дополнительного ходового винта;

– конструкция должна бытьуниверсальной для интегрирования ее со всеми типоразмерами токарно-винторезных станков;

–кинематическаяструктуратокарно-винторезногостан-ка после интегрирования с ним устройства должна быть бездифференциальной. Это позволит сделать кинематическую цепьс более высокой крутильной жесткостью, что обеспечит большую кинематическую точность [3];

– для удобства изготовления и монтажа устройства на токарно-винторезном станке оно должно иметьв своем составе не более трех-четырех сборочных узлов, например шпиндельную головку, узел для передачи движения пересекающимися валами, механизм круговой подачи;

– в качестве присоединительных поверхностей для монтажа сборочных узлов следует использовать поверхности, не требующие дополнительной механической обработки по плоскости: заднюю стенку передней бабки станка, поверхностьустановки верхней крышки коробки подач, частьповерхности типа «ласточкин хвост» на продольных салазках станка, поверхностьустановки резцедержателя на поперечных салазках станка;

– конструкция шпиндельной головки должна обеспе-чиватьвозможностьперемещения шпиндельного узла с закрепленным на нем инструментом вдоль оси Z . Для выполнения этого условия шпиндельмонтируется в гильзе, которая должна направляться цилиндрическим отверстием корпуса и закрепляться в требуемом положении.

С целью проверки возможности выполнения сформулированных выше требований к конструкции рассматриваемого устройства, обеспечивающих его универсальность, а также изучения технологических возможностей ротационного точения наружной винтовой поверхности деталей машин на установке, интегрированной с токарновинторезным станком 1М65, были проведены экспериментальные исследования и решены следующие задачи:

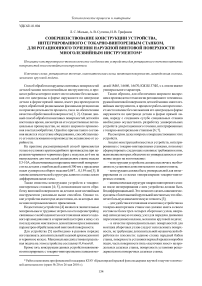

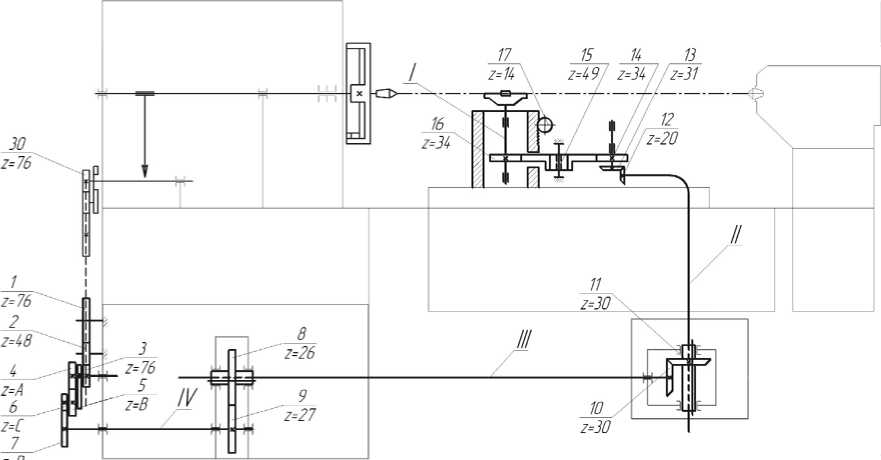

– разработаны кинематическая схема (рис. 1) и компоновка опытного устройства, интегрированного с токарно-винторезным станком 1М65 (рис. 2);

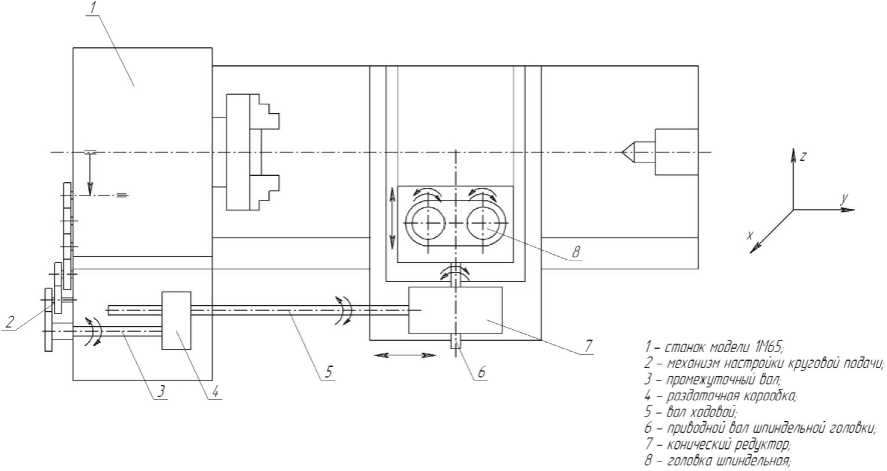

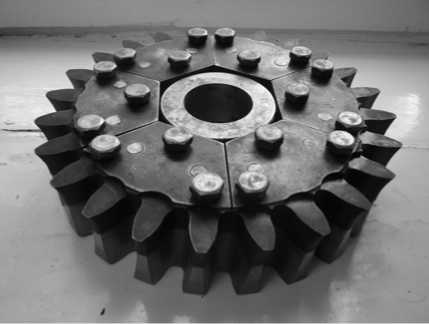

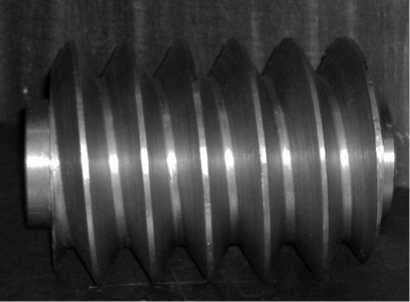

– разработана конструкторская документация на узлы устройства: шпиндельную головку (рис. 3), конический редуктор (рис. 4), раздаточную коробку (рис. 5), механизм круговой подачи (рис. 6);

– разработаны технологические рекомендации, учитывающие особенности изготовления и монтажа устройства, интегрированного с токарно-винторезным станком модели 1М65;

– изготовлен опытный образец устройства;

– выполнен монтаж изготовленного устройства на токарно-винторезном станке модели 1М65;

– выполнено апробирование опытного образца технологического оснащения (устройства и режущего инструмента) для ротационного точения винтовой поверхности на примере обработки винтовой поверхности конволютного типа на корпусе червячной фрезы модуля 10 мм.

Рис. 1. Кинематическая схема опытного устройства:

1 – 30 – зубчатые колеса; z = 14…76 – количество зубьев зубчатых колес; I–IV – валы

Рис. 2. Схема компоновки устройства, интегрированного с токарно-винторезным станком модели 1М65

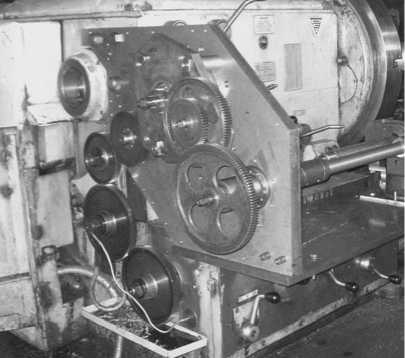

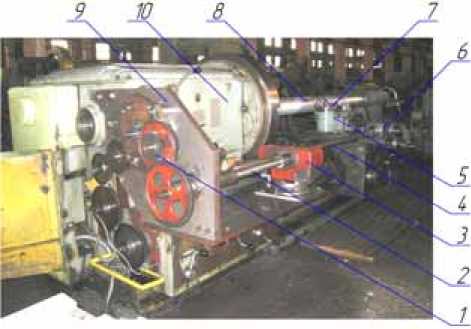

Опытное устройство, интегрированное с токарновинторезным станком 1М65 (рис. 7), содержит шпиндельную головку 5 , установленную на поперечных салазках суппорта станка вместо резцедержателя, конический редуктор 6 , расположенный на каретке суппорта, раздаточную коробку 3 , механизм круговой подачи 9 , ходовой вал 4 , который одним концом подвижно соединен с раздаточной коробкой 3 , а другим концом неподвижно зафиксирован в выходном вале конического редуктора 6 . Механизм круговой подачи через промежуточный вал 2 соединен с выходным валом раздаточной коробки 3 .

Рис. 3. Корпус двухшпиндельной головки

Рис. 4. Конический редуктор

Рис. 5. Раздаточная коробка

В коническом редукторе смонтированы конические шестерни 10, 11, в шпиндельной головке – конические шестерни 12, 13, шпоночный валик II и инструменталь- ный шпиндель I, на котором закреплен многолезвийный инструмент (см. рис. 1).

Профильрежущих кромок инструмента сопряжен с профилем обрабатываемой винтовой поверхности.

Рис. 6. Механизм круговой подачи

Рис. 7. Общий вид опытного устройства: 1 – гитара сменных зубчатых колес; 2 –вал; 3 – раздаточная коробка; 4 – ходовой вал; 5 – шпиндельная головка; 6 – конический редуктор;

7 – многолезвийный инструмент; 8 – обрабатываемая заготовка; 9 – механизм круговой подач; 10 – станок 1М65

Коническая шестерня 11 имеет подвижное соединение без вращения со шпоночным валиком II (см. рис. 1), что обеспечивает возможностьперемещения шпиндельной головки в направлении, перпендикулярном горизонтальной оси обрабатываемой заготовки. Шпиндель I шпиндельной головки получает вращение от шпинделя станка через постоянные зубчатые колеса 1 , 2 , 3 и сменные зубчатые колеса 4 , 5 , 6 , 7 гитары механизма круговой подачи, промежуточный вал IV , шестерни 8 , 9 раздаточной коробки, ходовой вал III , конические шестерни 10 , 11 конического редуктора, вал II , конические шестерни 12 , 13 , цилиндрические шестерни 14 , 15 , 16 (см. рис. 1).

Опытное устройство работает следующим образом. Заготовка, на которой необходимо обработатьвинтовую поверхность, закрепляется в зажимном приспособлении, смонтированном на шпинделе станка, и поджимается центром, установленным в пиноли задней бабки. Исходя из характеристики винтовой поверхности обрабатывае- мой детали, числа режущих элементов инструмента и выбранной продольной подачи передаточное отношение зубчатых колес гитары определяется по формуле n i= x K ⋅Z xu

± T

где n – число заходов винтовой поверхности; Kx – постоянный коэффициент, характеризующий кинематическую цепьстанка; S – продольная подача; T – ход винтовой линии обрабатываемой детали [3]. Знак минус используется при правом направлении винтовой линии, знак плюс – при левом. При наличии реверса в станке знак минус соответствует обоим направлениям винтовой линии. По рассчитанному передаточному отношению производится подбор необходимых сменных зубчатых колес и выполняется настройка гитары.

Расчет настройки гитары механизма круговой подачи был реализован при обработке винтовой поверхности со следующими характеристиками: осевой шаг T =70,162мм; число заходов n = 1; постоянный коэффициент кинематической цепи устройства k x = 0,645 161; направление винтовой линии правое; продольная подача S = 1,25 мм/об, число режущих элементов инструмента z = 12:

ix

n ⋅⎛⎜1± S ⎞⎟ k ⋅ z T

x

1⋅⎛1-1,25⎞

0, 645 161⋅12 ⎜⎝ 70,160 ⎟⎠

= 0,131 468.

По рассчитанному передаточному отношению выполнялся подбор зубчатых колес гитары:

А С

⋅ = 0,131 468,

BD

0,131 468 = ,

94 2 ⋅ 47

715 = 5 ⋅ 11 ⋅ 13,

A ⋅ C = 32 ⋅ 47

B ⋅ D = 104 ⋅ 110.

При помощи коробки подач станка устанавливалась выбранная продольная подача. Затем производилось включение вращения шпинделя станка и продольной подачи с одновременным вращением винта, от которого перемещались поперечные салазки суппорта станка. Шпиндельная головка с инструментом настраиваласьна требуемую глубину резания, после чего салазки закреплялись. Дальнейшая обработка винтовой поверхности проводиласьпри постоянном расстоянии между осями детали и инструмента в автоматическом режиме.

Апробирование опытного образца технологического оснащения (устройства и режущего инструмента) для реализации технологии ротационного точения винтовой поверхности деталей машин проводилосьпутем обработки деталей с радиусной формой винтовой поверхности и винтовой поверхности, соответствующей профилю конволютного червяка (рис. 8–12).

Режимы обработки: продольная подача S = 1,25 мм; скоростьрезания V = 26 м/мин; глубина резания – 3 мм.

Параметры применяемого многолезвийного инструмента: число зубьев – 24; профиль эвольвентный; наружный диаметр – 260 мм; угол наклона зубьев 4° 39′; режу- щие элементы изготовлены из быстрорежущей стали Р6М5.

Рис. 8. Ротационная резцовая головка для обработки винтовой поверхности радиусного профиля

Рис. 9. Ротационная резцовая головка для обработки винтовой поверхности на червячной фрезе конволютного типа

Рис. 10. Корпус червячной фрезы с модулем 10 мм с обработанной винтовой поверхностью конволютного типа

Параметры полученной винтовой поверхности на корпусе червячной фрезы: m = 10 мм; глубина винтовой поверхности – 25 мм; осевой шаг t = 31,5 мм; максимальная шероховатость Rz= 80 мкм; погрешностьосевого шага ±0,1 мм.

При апробировании технологического оснащения (устройства и режущего инструмента) оценивалисьследу-ющие параметры:

– работоспособность сборочных узлов, режущего инструмента и устройства в целом;

– процесс срезания припуска и вид образующейся при этом стружки;

– особенности формирования профиля винтовой поверхности;

– влияние изменения режимных параметров (скорости и глубины резания и подачи) на работоспособность сборочных узлов и режущего инструмента;

– производительность процесса;

– удобство настройки гитары механизма круговой подачи и управления устройством в целом.

Рис. 11. Стружка, полученная при обработке винтовой поверхности радиусного профиля

Рис. 12. Стружка, полученная при обработке винтовой поверхности конволютного типа

Обработка винтовой поверхности при апробировании устройства и режущего инструмента проводиласьс продольной подачей 1,25 мм/об, что более чем в семь раз превышает возможности по подаче станка Е3-10А (его допустимая подача составляет 0,159 мм/об) иболеечемв три раза возможности устройства, описанного в работе [5] (допустимая подача – 0,4 мм/об).

Таким образом, результаты апробирования опытного устройства и режущего инструмента показали следующее:

– доказана работоспособностьопытного устройства, интегрированного с токарно-винторезным станком, для ротационного точения наружной винтовой поверхности деталей машин многолезвийным инструментом, разработанного и изготовленного с учетом сформулированных в данной статье требований;

– возможности обеспечения режимных параметров (продольной подачи) изготовленного устройства превышают возможности станка модели Е3-10А более чем в семьраз, а устройства [5] – более чем в три раза;

– разработанная компоновка устройства является универсальной, так как она обеспечивает возможность его интегрирования со всеми типоразмерами универсальных токарно-винторезных станков;

– обеспечивается эффективное дробление стружки без внесения дополнительных изменений в кинематику процесса, что требуется при других способах дробления стружки;

– расширение технологических возможностей универсальных токарно-винторезных станков путем интеграции с ними устройства для ротационного точения является наиболее приемлемым вариантом создания оборудования для реализации технологии ротационного точения винтовой поверхности деталей машин многолезвийным инструментом в условиях единичного и мелкосерийного производства;

– необходима доработка опытной конструкции шпиндельной головки устройства, которая состоит в замене цилиндрических зубчатых колес 14 , 15 , 16 и конических колес 12 , 13 (см. рис. 1) в приводе шпинделя на червячную пару. Такая замена позволит увеличитькрутильную жесткостькинематической цепи шпиндельной головки.

Полученные результаты могут быть использованы при разработке опытно-промышленной технологии ротационного точения наружной винтовой поверхности деталей машин многолезвийным инструментом.