Совершенствование механизмов установки валков двухклетевого стана 250 ООО НПП «Метчив»

Автор: Закарлюкин С.И., Коваль Г.И.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.25, 2025 года.

Бесплатный доступ

Изложены результаты реконструкции двухклетевого прокатного стана 250 Научнопроизводственного предприятия (ООО НПП) «Метчив», предназначенного для производства широкого сортамента простых и фасонных профилей из специальных сталей и сплавов. Стан разработан в 1966 г. Южно-Уральским машиностроительным заводом (ЮУМЗ, г. Орск), сейчас ООО «ЮУМЗ». Выполнена реконструкция механизмов радиальной установки прокатных валков с заменой механизма гидравлического уравновешивания на пружинное уравновешивание. Это позволило устранить эксплуатационные сложности системы гидравлического уравновешивания, не позволявшие его использовать в течение многих лет. Отсутствие механизма уравновешивания верхних прокатных валков приводило к общеизвестным недостаткам в работе прокатных клетей: несоответствию расстояния между рабочими поверхностями прокатных валков при настройке и при прокатке за счет выборки указанных зазоров в системе «гайки – винты – подушки – прокатные валки», действию динамических нагрузок в указанной системе механизмов. Проработано несколько возможных вариантов размещения винтовых цилиндрических пружин сжатия и тарельчатых пружин: в штоковых полостях гидроцилиндров уравновешивания; между подушками нижних и верхних прокатных валков; на наружных боковых поверхностях станин прокатной клети; на траверсах, соединяющих станины прокатных клетей. Лучшим вариантов по компактности размещения, возможности выполнения требуемых функций выбран вариант с размещением винтовых цилиндрических пружин в штоковых полостях гидроцилиндров уравновешивания. Выполнен расчет пружин по известной методике и их выбор по ГОСТ 13773–86. Реконструкция проведена без сложных конструктивных изменений в деталях прокатных клетей с минимальными изменениями в «начинке» гидроцилиндров с сохранением требуемого усилия уравновешивания в проектном диапазоне изменения зазора между прокатными валками. Реконструированные механизмы изготовлены, смонтированы и находятся в постоянной эксплуатации, показывая высокую эффективность.

Реконструкция, двухклетевой прокатный стан 250, специальные стали и сплавы, механизмы установки прокатных валков, пружинное и гидравлическое уравновешивание

Короткий адрес: https://sciup.org/147252236

IDR: 147252236 | УДК: 621.771.2 | DOI: 10.14529/met250203

Текст научной статьи Совершенствование механизмов установки валков двухклетевого стана 250 ООО НПП «Метчив»

Original article

IMPROVEMENT OF ROLL INSTALLATION MECHANISMSOF TWO-STAND MILL 250 OF SPE “METCHIV” LLC

S.I. Zakarlyukin1, direktor@metchiv.ruG.I. Koval2, Koval.gi@mail.ru

-

1 LLC “Metallurgical Institute of Advanced Technologies”, Chelyabinsk, Russia

-

2 South Ural State University, Chelyabinsk, Russia

Abstract. The article presents the results of the reconstruction of the two-stand rolling mill 250 of the Scientific and Production Enterprise (SPE) “Metchiv” intended for the production of a wide range of simple and shaped sections from special steels and alloys. The mill was developed in 1966. South Ural Machine-Building Plant (SUMP, Orsk), now SUMP LLC.

The mechanisms of radial installation of rolling rolls were reconstructed with the replacement of the hydraulic balancing mechanism with spring balancing. This made it possible to eliminate operational difficulties of the hydraulic balancing system, which prevented its use for many years. The absence of a balancing mechanism for the upper rolling rolls led to well-known shortcomings in the operation of rolling stands: discrepancies in the distance between the working surfaces of the rolling rolls during setup and during rolling due to the selection of the specified gaps in the nut-screws-cushions-rolls system, the action of dynamic loads in the specified system of mechanisms.

В Научно-производственном предприятии (ООО НПП) «Метчив» с 2005 года находится в эксплуатации двухклетевой универсальный прокатный стан 250, позволяющий работать в системе дуо и кварто. Стан производит малые партии широкого сортамента простых и фасонных профилей из специальных сталей и сплавов.

Стан разработан в 1966 г. Южно-Уральским машиностроительным заводом (ЮУМЗ, г. Орск), сейчас ООО «ЮУМЗ», для использования в опытном производстве Научноисследовательского института металлургии (НИИМ, г. Челябинск).

В состав стана входят трехзонная электрическая нагревательная печь тоннельного типа, подающий рольганг, две последовательно расположенные прокатные клети дуо-кварто, между которыми расположен промежуточный рольганг, а за второй прокатной клетью – приемный рольганг.

Сортамент выпускаемой продукции:

– квадрат профили 12…42 мм;

– круг профили 10…50 мм;

– шестигранные профили 10…41 мм;

– полосовые профили 3…25×20…100 мм;

– фасонные профили в виде сегмента, треугольника, уголка и т. п.

Прокатные клети имеют следующие характеристики:

максимальное усилие прокатки – 1800 кН;

-

максимальный момент прокатки – 17,5 кНм;

-

диаметр валков в системе дуо – 250…300 мм;

-

диаметр рабочих валков в системе кварто – 95…100 мм;

длина бочки валков – 350 мм;

-

максимальное расстояние между осями валков в системе дуо – 510 мм;

-

максимальное расстояние между осями рабочих валков в системе кварто – 160 мм;

число оборотов валков – 10…250 об/мин;

-

скорость перемещения верхних валков – 1…10 мм/с;

-

осевое регулирование верхнего валка – 16 мм;

-

максимальный ход нажимного винта – 260 мм;

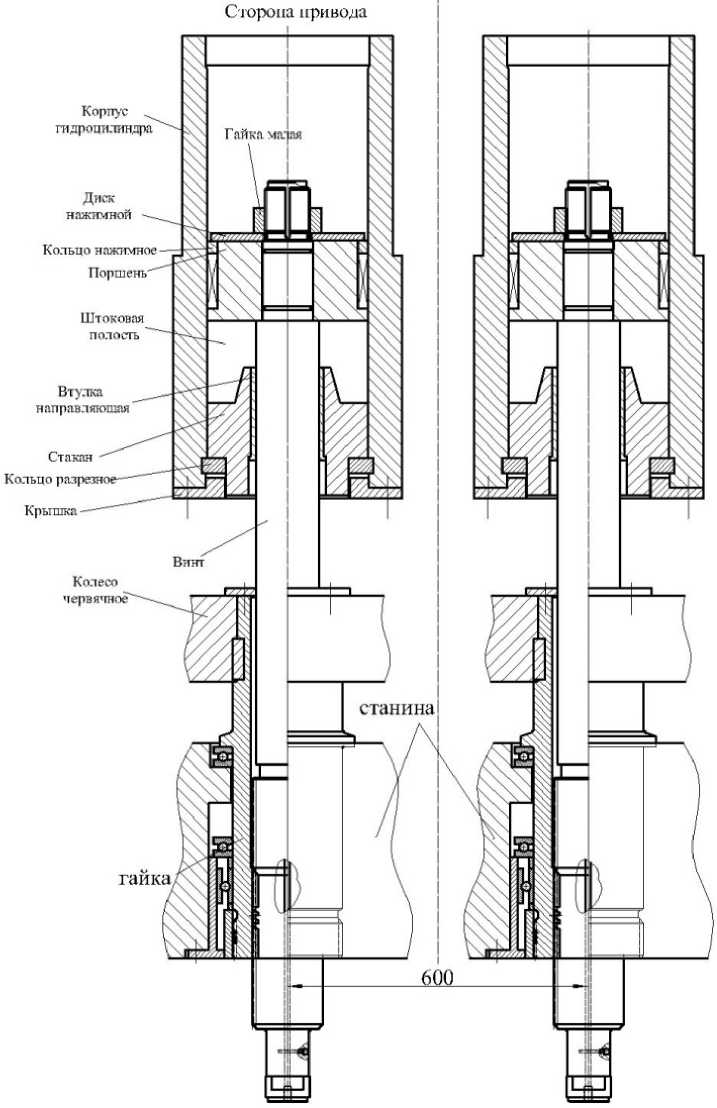

Отличительной особенностью конструкций прокатных клетей от известных [1–5] является использование в электрическом приводе верхних нажимных устройств гаек, установленных с возможностью вращения, и поступательно перемещающихся винтов, а также гидравлического уравновешивания верхних прокатных валков. Схема указанных механизмов приведена на рис. 1.

Согласно приведенной схеме механизмы вертикальной установки верхних прокатных валков включают червячный редуктор, червячное колесо которого через шпонку посажено на удлиненную гайку. Привод механизма вертикальной установки верхнего валка осуществляется от электродвигателя мощностью 25 кВт с числом оборотов 100–1000 в минуту. Каждая гайка удерживается в станине прокатной клети одним радиальным и двумя упорными подшипниками. Гайки связаны с винтами, нижняя часть которых соединена с подушками верхних прокатных валков, а верхняя – с поршнем гидроцилиндра диаметром 320 мм и зафиксирована гайкой малой. Гидроцилиндр имеет диаметр 320 мм, ход – 260 мм, давление в гидросистеме – 125 атм. При этом винт проходит через удлиненный стакан с направляющей втулкой. При работе механизмов вертикальной установки валков в штоковых полостях гидроцилиндров от аккумуляторов поддерживается постоянное давление жидкости, создающее требуемое усилие уравновешивания верхних прокатных валков.

Однако из-за сложности в эксплуатации гидравлической системы уравновешивания механизм уравновешивания на указанных прокатных клетях в течение многих лет отсутствовал. Отсутствие системы уравновешивания верхних прокатных валков, как известно [1–4], приводит за счет действия сил тяжести к наличию зазоров в системе «винт – гайка» нажимных устройств, зазоров между пятой нажимных винтов и подпятников подушек прокатных валков, зазоров в подшипниковых узлах прокатных валков (система «гайки – винты – подушки – прокатные валки»). Это приводит к общеизвестным недостаткам в работе прокатных клетей: несоответствия расстояния между рабочими поверхностями прокатных валков при настройке и при прокатке за счет выборки указанных зазоров в системе «гайки – винты – подушки – прокатные валки», а также действию динамических нагрузок в указанной системе механизмов. Отмеченные недостатки в работе прокатных клетей проводят к снижению производительности за счет повышения трудоемкости настройки прокатных клетей, повышенному износу системы «гайки – винты – подушки – прокатные валки».

В связи с этим предложено провести реконструкцию нажимных устройств и устройств для уравновешивания прокатных валков клетей 250. Суть мероприятий по реконструкции заключается в применении вместо гидравлического уравновешивания пружинного уравновешивания. При этом рассмотрено несколько возможных вариантов размещения винтовых цилиндрических пружин сжатия и тарельчатых пружин [5]. Проработаны следующие варианты установки указанных пружин: в штоковых полостях гидроцилиндров уравновешивания; между подушками нижних и верхних прокатных валков; на наружных боковых поверхностях станин прокатной клети; на траверсах, соединяющих станины прокатной клети.

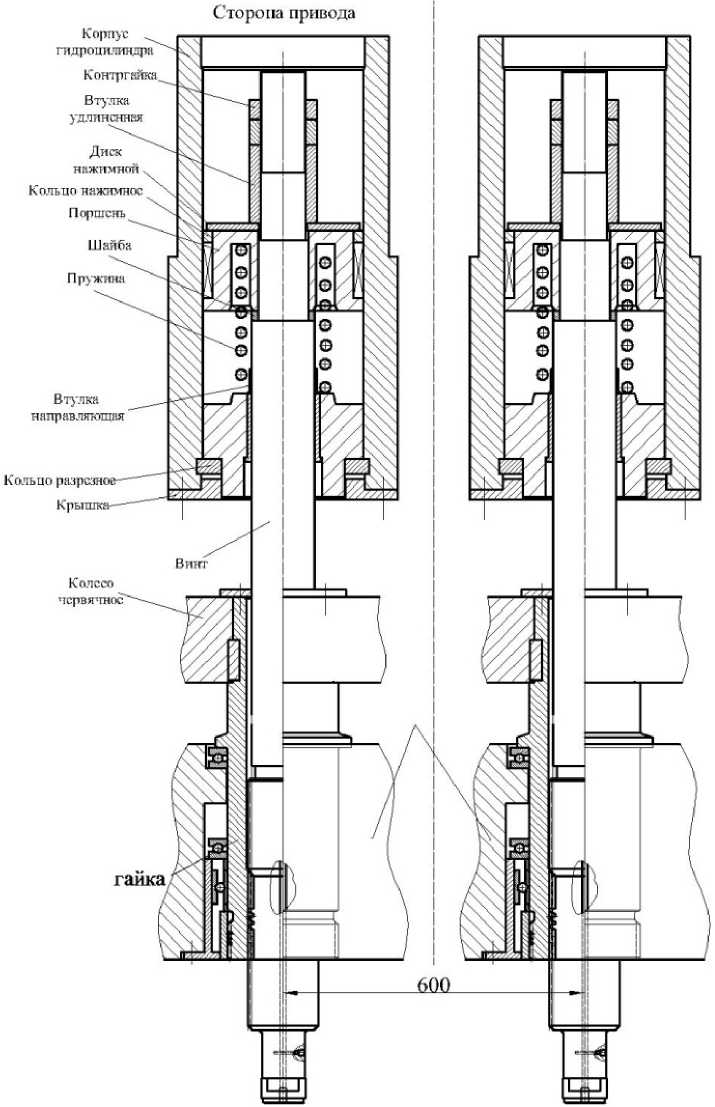

Лучшим вариантов по компактности размещения, возможности выполнения требуемых функций выбран вариант с размещением винтовых цилиндрических пружин в штоковых полостях гидроцилиндров уравновешивания.

Сложностью такого конструктивного исполнения при замене гидравлического уравновешивания на пружинное уравновешивание прокатных валков явилось следующее:

-

– размещение пружин в корпусах гидроцилиндров без какой-либо их механической обработки;

Рис. 1. Схема механизма установки валков клети 250 до реконструкции (винты в нижнем положении)

Fig. 1. Diagram of the mechanism for installing the rolls of the 250 stand before reconstruction (screws in the lower position)

– минимальные изменения в «начинке» гидроцилиндров (поршни, втулки, кольца, стаканы, крышки и т. п.);

– обеспечение значительного изменения зазора между прокатными валками с сохранением требуемого усилия уравновешивания, которое, как известно, должно на 20–40 %

превышать вес уравновешиваемых деталей, включая нажимные винты;

– учет отсутствия уравновешивания шпинделей привода верхних прокатных валков;

– работа системы уравновешивания во всем диапазоне изменения вертикального положения верхних прокатных валков h = 112 мм без дополнительного ручного регулирования величины сжатия пружин;

– обеспечение работоспособности пружин путем учета известных конструктивных требований к их параметрам [5] (соотношение длин и диаметров, требуемых зазоров между пружинами и их направляющими, т. п.);

– выполнение требований удобства сборки и разборки с учетом техники безопасности.

На рис. 2 приведена схема механизмов для установки прокатных валков клети 250 после реконструкции, выполненной с учетом всех перечисленных требований.

Рис. 2. Схема механизма установки валков клети 250 после реконструкции (винты в нижнем положении)

Fig. 2. Diagram of the mechanism for installing the rolls of the 250 stand after reconstruction (screws in the lower position)

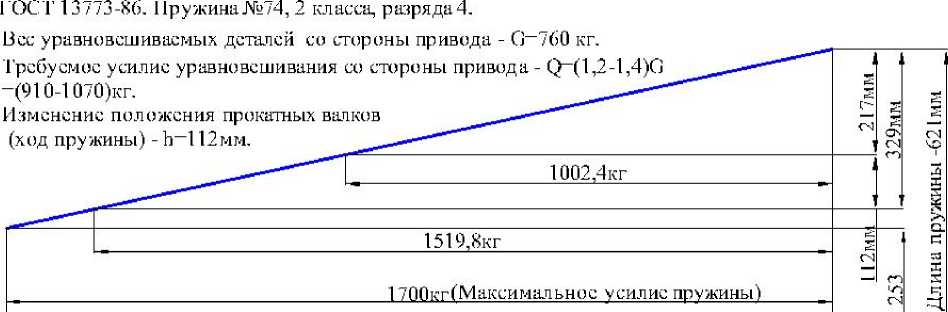

Рис. 3. График зависимости усилия, создаваемого пружиной, от величины ее сжатия

Fig. 3. Graph of the dependence of the force created by the spring on the magnitude of its compression

Для этого удлинены верхние концевые части винтов, установлены удлиненные втулки, контргайки, для установки пружин требуемой длины и диаметра в поршнях выполнены проточки, занижены стаканы, проточены направляющие втулки.

При этом особое внимание уделено расчету пружин по методике [5] и их выбору по ГОСТ 13773–86. На рис. 3 приведена схема, показывающая зависимость усилия, создаваемого пружиной, от величины ее сжатия.

Реконструированные механизмы установки верхних валков прокатных клетей двухклетевого универсального прокатного стана 250, изготовлены, смонтированы и находятся в постоянной эксплуатации. Их работа показала высокую эффективность, значительно сокращено время настройки прокатных валков, существенно снизился износ систем винт-гайка, повышена точность геометрических размеров выпускаемого проката.

Заключение

-

1. В результате многовариантной конструкторской проработки выбран наиболее рациональный вариант конструктивного исполнения механизма уравновешивания верхних валков прокатных клетей сортового стана при замене гидравлического на пружинное уравновешивание.

-

2. Разработанное более простое в эксплуатации пружинное уравновешивание выполняет все функции гидравлического уравновешивания при минимальных изменениях в конструкции деталей механизма гидравлического уравновешивания.

-

3. Практически реализованные разработки могут быть рекомендованы для использования в прокатных клетях аналогичного конструктивного исполнения при необходимости реконструкции механизмов установки верхних валков прокатных клетей, включающей замену гидравлического на более простое в эксплуатации пружинное уравновешивание.