Совершенствование методики определения кавитационной характеристики шнекоцентробежных насосов

Автор: Назаров В.П., Назарова Л.П., Швецова Д.С., Савчин Д.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 т.19, 2018 года.

Бесплатный доступ

Кавитация - это процесс нарушения сплошности потока жидкости в зоне пониженного давления, заклю- чающийся в образовании полостей, наполненных паром и выделившимися из жидкости газами. В области по- ниженных давлений возникают растягивающие напряжения, которые приводят к разрыву жидкости; обра- зуются полости - кавитационные каверны, которые заполняются газами и парами. Попадая в область высо- ких давлений, каверны «схлапываются», что вызывает местный гидравлический удар, который может при- вести к разрушению стенок каналов. Возникновение и развитие кавитации в жидкостях связано с наличием ядер кавитации. Технические жидкости всегда имеют ядра кавитации, представляющие собой нерастворен- ные газовые включения. Развитию кавитации также способствует количество свободных и растворенных газов, а также термодинамические свойства жидкостей и конструктивные особенности колеса. Кавитация приводит к трем основным отрицательным последствиям для гидравлических машин: к срыву режима работы, т. е. к резкому снижению основных параметров, эрозионному разрушению рабочего колеса и неустойчивой работе, вызванной низкочастотными автоколебаниями. Для того, чтобы определить кавитационную эффективность насоса, каждый шнекоцентробежный насос подвергается кавитационным испытаниям. Однако существующие методы определения антикавитационных свойств насосов не обладают достаточной точностью, а также превышают по длительности срок эксплуа- тации насоса в составе турбонасосного агрегата жидкостного ракетного двигателя. Предложен метод ускоренных кавитационных испытаний, позволяющий значительно сократить время ис- пытаний, а также увеличить точность определения кавитационной характеристики. Для этого предлагает- ся проводить испытания без поддержания расхода, с увеличенной скоростью снижения давления на входе в насос. Для снижения погрешности испытаний путем исключения человеческого фактора предложена сис- тема автоматической регистрации параметров. Установлено, что ускоренное снижение давления без поддержания расхода не влияет на точность опреде- ления кавитационной характеристики и вместе с тем сокращает работу насоса в условиях кавитации, умень- шая эрозию. Автоматизация значительно снижает трудоемкость проведения испытаний и увеличивает точность.

Кавитация, центробежный насос, основные характеристики, кавитационные испытания, ускоренный метод испытаний

Короткий адрес: https://sciup.org/148321879

IDR: 148321879 | УДК: 629.7.036.54 | DOI: 10.31772/2587-6066-2018-19-4-644-650

Текст научной статьи Совершенствование методики определения кавитационной характеристики шнекоцентробежных насосов

Введение. Кавитацией называют процесс нарушения целостности потока жидкости в зоне пониженного давления, заключающийся в образовании полостей, наполненных паром и выделившимися из жидкости газами [1; 2]. Появление и развитие кавитации [3] обусловлено наличием в рабочем теле (жидкости) ядер кавитации, представляющих собой нерастворен-ные газовые включения. В насосах жидкостных ракетных двигателей при падении входного давления P । ниже определенного критического давления P кр возникает кавитация - явление, которое может привести к срыву режима работы насоса, сопровождаемому уменьшением напора, КПД и расхода жидкости через насос [91]. Вследствие этого появляется необходимость проведения испытаний на определение антика-витационных свойств насоса. Эти свойства характеризуются величиной критического входного подпора A U кр [5,, который на практике определяют для каждого насоса экспериментально, проводя кавитационные испытания [6; 7]. Значение подпора находят по критическому входному давлению из формулы ([):

Р + Р -Р

^ U к = 1кр v s + 0,5 v 2х , ([)

Р где P[кр - критическое входное давление, Па; Pа - атмосферное давление, Па; Ps - давление насыщенных паров жидкости, Па; vвх - скорость жидкости на входе в насос, м/с.

Описание существующей методики. Согласно принятой методике [8; 9], кавитационные испытания проводятся следующим образом: после вывода насоса на рабочий режим путем установки номинальных значений угловой скорости и расхода жидкости давление на входе в насос ступенчато снижается. При каждом снижении после установления режима производится замер основных параметров насоса: давления на входе и выходе насоса P 1 , P 2, Па; угловой скорости вращения ротора ю, рад/с; расхода жидкости через насос Р , м3/с. По этим данным определяют значение напора с помощью формулы (21) [19)], а затем на миллиметровой бумаге строят напорную характеристику -зависимость Hi = faP 1 ) при Р , ю = cons,:

р -Р

H . = 2---- а . (2)

Р

Следующий этап - определение критического входного давления P [кр, соответствующего началу срыва режима работы. Эта величина определяется двумя методами:

-

- по координате точки пересечения аппроксимирующих прямых бессрывной и срывной части кавитационной характеристики;

-

- по координате точки уменьшения напора на величину, задаваемую в технических условиях.

Имея значение P [кр, по формуле [)) рассчитывается A U кр . При получении срывной ветви кавитационной характеристики насос работает в режиме, характеризующемся снижением развиваемого насосом напора, уменьшением расхода жидкости и общей неустойчивостью процессов. Поэтому по техническим условиям на кавитационные испытания центробежных насосов допускается получение срывной ветви характеристики при расходах, меньших номинального.

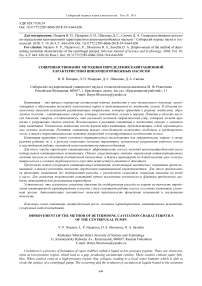

На рис. 1 представлены кавитационные характеристики насоса, получаемые: 1] без соблюдения условия Р = ccost в области срыва - кривая 1 ; 2) с соблюдением условия Р = ccost f кривая 2; 3) пунктирная кривая, где сначала до точки B не соблюдается условие Р = ccost, а затем расход поддерживается постоянным.

Рис.1. Кавитационные характеристики насоса

Fig. 1 .Cavllctivnclvharadcrislics of the pump

На графике заштрихована область получения возможных характеристик, эта особенность методики формально позволяет влиять на антикавитационные свойства насоса, вследствие чего снижается достоверность испытаний, что может отразиться на ухудшении надежности насосных агрегатов. Экспериментальные данные показали, что расхождение результатов испытаний доходит до^,3 ^ а по данным источ-ника^11] погрешность определения Δ h кр доходит до^0^. Величины погрешностей рассчитывались по методике^12].

Нужно также добавить, что процесс кавитации опасен не столько для насосов, работающих в составе изделия^ их цикл работы достаточно мал), сколько для насосов, подвергнутых испытаниям, так как длительность испытаний может превышать время работы агрегата в составе ракеты при полете^13].

Таким образом, на основании вышеизложенного можно выделить основные недостатки существующей методики:

^ значительная трудоемкость снятия кавитационной характеристики и, как следствие, длительная работа насоса в условиях кавитации и снижение его надежности в целом^

^ недостаточная точность определения критического входного давления^

^ влияние субъективных факторов на результаты испытаний^

^ большая длительность испытаний.

Описание предлагаемой методики. В статье представлена методика проведения испытаний, согласно которой предлагается определять характеристики насосов при непрерывном и достаточно быстром изменении P 1 , что позволит сократить время кавитационных испытаний и существенно уменьшить кавитационную эрозию рабочих колес. В настоящее время длительность испытаний составляет от^ до^ мин, что составляет^0^0 ^ от всего времени, затрачиваемого на определение основных характеристик и параметров насоса. При этом продолжительность работы насоса при интенсивной кавитационной эрозии составляет порядка^0 с, что соизмеримо с временем работы насоса в составе изделия.

С целью исключения субъективного фактора предлагается в режиме срыва не поддерживать постоянным mi, что позволит отказаться от недостаточно надежных регуляторов расхода. Отказ от регулирования расхода повысит устойчивость работы насоса в режиме срыва.

При ускоренных испытаниях человеку практически невозможно визуально регистрировать быстрое протекание и непрерывно меняющиеся процессы.

Определение критического входного давления по координате точки снижения напора при кавитационном срыве до заданной величины позволяет автоматизировать этот процесс. Структурная схема устройства регистрации параметров работает следующим образом.

Независимым параметром при кавитационных испытаниях является давление на входе в насос. После того, как будут установлены номинальные расход и угловая скорость вращения ротора и входное давле- ние P1^ ^ Pном, начинается уменьшение входного давления. При этом информация о текущем значении входного давления P1i сравнивается с заданным номинальным. Информация о текущей величине напора Hi сравнивается с номинальным заданным. В момент, когда значение напора станет равным^0,75^,97) Hном, подается команда на останов двигателя. Одновременно с командой на останов выводится значение Pкр, соответствующее Hном.

Анализ работы системы в нестационарном режиме. Определение кавитационных параметров насоса при непрерывном и достаточно быстром снижении входного давления приводит к тому, что процессы в системе^ насос^ измерительная система^ гидростенд» становятся нестационарными. Поэтому был выполнен анализ влияния нестационарности процессов на результаты испытаний.

При определении кавитационных параметров насоса в неустановившемся режиме следует различать два случая:

-

- I - насос работает без срыва напора Р 22 , m, ω ≈ const), изменяется только входное давление P 1 ^ скорость изменения P 1 характеризуется величиной dP 1/ dt;

^II ^ насос работает в режиме резкого снижения давления Р 2 , уменьшения расхода m , роста угловой скорости ω; при этом расход и угловая скорость не регистрируются, поэтому работа систем измерения не анализируется в данном случае^ скорость изменения P 2 определяется dP 2/ dt.

Работа насоса в области^ характеризуется относительной стабильностью параметров. При этом расхождение результатов испытаний в установившемся и неустановившемся режиме можно ожидать лишь при регистрации входного давления.

При работе насоса в области^I расхождение результатов будет определяться переходными процессами не только в полостях насоса, стендовых магистралях, но и в системах измерения P 2 и P 1.

Время переходных процессов согласно^14] не превышает^,3‒0,5 с. Следовательно, влияние насоса с подсоединенными магистралями будет заметно лишь при больших скоростях снижения входного давления.

Рассмотрим влияние динамических характеристик систем измерения P 2 и P 1 на результаты кавитационных испытаний. Для упрощения допустим dP 2 / dt^ const, что легко реализовать на практике. Вместо изменения напора будем рассматривать изменение давления P 2 . Для случая развитой кавитации при dP 1 / dt справедливо dP 2 / dt .

При нестационарном режиме работы регистрируемая кавитационная характеристика будет отличаться от истинной из-за запаздывания систем регистрации P 2 и P 1 . Величины запаздывания определяются выражением^3)^15]:

dP

^х2 = Тр 2 Р 1 ■ ^- (3) dt

Динамическая составляющая погрешности определения критического входного давления будет ми-нимальна^ ≈0), если регистрируемая характеристика совпадает с истинной. Условие совпадения запишется следующим образом^4):

Тр I - Тр 2 . (4)

В работе^^5] показано, что^ для измерителя давления, состоящего из манометра и импульсной соединительной трубки, постоянная времени складывается из двух составляющих: Т зв ^ времени запаздывания возмущения, обусловленного звуковой скоростью передачи импульса; Tz - постоянной времени, зависящей от гидросопротивлений и емкостей магистрали передачи давления. В большинстве случаев выполняется условие Т з в » Tz , поэтому окончательно постоянные времени систем будут зависеть от диаметров импульсных трубок. Но выравнивать постоянные времени систем измерения лишь изменением размеров трубок нерационально.

Более реальный путь^ подбор соответствующих демпферов на линии измерения P 2 и достижения максимально допустимого быстродействия системы измерения P 1 .

Системы замера входных и выходных давлений насосов практически идентичны. Таким образом, если строить кавитационную характеристику по данным манометров, установленных на магистралях с демпферами, то при условии, что Р2 » P 1 , основную динамическую погрешность будет вносить линия замера P 1 .

Величина динамической погрешности^5) будет определяться постоянной времени Тр 1 и скоростью снижения входного давления PP 1 /dt :

dP 1

5 р = t p 1 ■ ^ ■ — (5) dt р кр

Из этого следует, что при увеличении скорости изменения входного давления растет величина динамической погрешности ( ~ 20-60 %). Чтобы ее уменьшить до 21—2 %, необходимо снижать P 1 со скоростью - 100 Па/с, т. е. за время t - 10 мин.

Также для уменьшения динамической погрешности можно увеличить быстродействие системы измерения P 1 , т. е. уменьшить TP I . Если исключить демпфер, то величина постоянной времени определится практически длиной импульсной трубки.

Необходимо подчеркнуть, что ограничение скорости снижения входного давления накладывается только при работе насоса в области срыва, в бессрывном режиме скорость может быть увеличена. Поэтому испытание можно проводить следующим образом.

Область устойчивости выходных параметров насоса P 2, m , to проходит при быстром снижении давления на входе в насос, а при подходе к области срыва скорость снижения P 1 нужно уменьшать до величины, обеспечивающей низкую динамическую погрешность определения входного давления.

Анализ работы систем измерения входного и выходного давлений при проведении кавитационных испытаний позволил сделать следующие выводы:

‒ при оценке погрешности определения критического входного давления необходимо учитывать динамику процесса и быстродействие измерительных систем;

‒ для снижения динамической составляющей погрешности измерения P 1кр необходимо согласовывать динамические характеристики систем измерения выходного и входного давлений, обеспечивая равенство постоянных времени^4); при этом динамические характеристики следует определять для давлений P 2 и P 1 , близких к соответствующим параметрам, которые имеет насос при работе в критической области.

В ходе работы были проведены экспериментальные исследования, цель которых заключалась в следующем:

‒ экспериментально определить влияние скорости снижения входного давления на результаты кавитационных испытаний;

‒ определить влияние постоянных времени систем измерения входного и выходного давлений на результаты кавитационных испытаний.

Чтобы исключить влияние технологических и геометрических факторов на результаты исследований, все испытания проводились на насосах одной комплектации. Проводилась лишь переборка насоса с целью замены подшипников, отработавших ресурс.

Для повышения информативности испытаний снятие кавитационных характеристик проводилось при непрерывном снижении входного давления и с непрерывной регистрацией параметров.

В качестве регистрирующей была использована система, в состав которой входят:

-

1) вибростержневые датчики давления; их использование обусловлено высокими метрологическими характеристиками, удовлетворительной работой при отрицательных давлениях и электрическим выходным сигналом в виде частоты;

-

2) преобразователи частоты в напряжение; их на-значение^ преобразовать частотный сигнал в аналоговую форму;

-

3) двухкоординатный самопишущий прибор.

Процесс регистрации происходит так: информация о величине входного и выходного давлений с помощью вибростержневых датчиков и преобразователей частоты в напряжение поступает на вход самописца. Напряжение, пропорциональное P 1 , подается на вход Х , а информация о P 2 - на вход У . Изменение P 1 преобразуется в перемещение пера самописца по оси X, а изменение P 2 - в перемещение по оси У Таким образом, производится непрерывная запись кавитационной характеристики в координатах P 2 = fP 1 ), которая практически соответствует кавитационной характеристике насоса в координатах H — /( P 1 ).

Для реализации возможностей непрерывного снижения входного давления с различными скоростями потребовались незначительные доработки конструкции, которые свелись к установке двух дополнительных дренажных магистралей.

Конструктивно стенд выполнен так, что компенсационный бак, давление в воздушной подушке которого определяет давление на входе в насос, расположен на^ метров ниже насоса, вследствие чего полные кавитационные испытания можно проводить без вакуумного насоса.

В таблице сведены результаты обработки данных по испытаниям и для сравнения представлены результаты теоретических расчетов влияния скорости снижения входного давления и быстродействие системы измерения, проведенные на основе предложенной модели процессов.

В целом, результаты экспериментов удовлетворительно согласуются с теоретическими расчетами и полностью подтверждают принятую модель процессов, происходящих в системе^ насос^ гидростенд^ измерительная система» при определении кавитационных характеристик центробежных насосов на неус-тановившихся режимах.

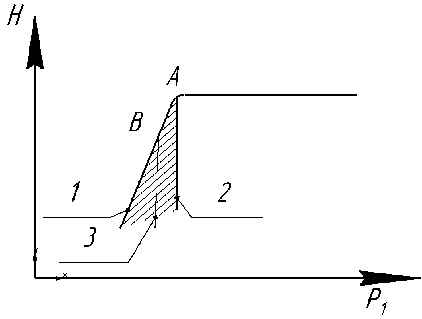

Необходимо добавить, что в ряде случаев при проведении кавитационных испытаний не учитываются динамические характеристики системы измерения входного давления, в результате чего антикавитаци-онные параметры насоса, определенные эксперимен- тально, оказываются хуже фактических. В качестве примера приведена кавитационная характеристика (рис.^), записанная в процессе штатного испытания с помощью ранее описанного прибора автоматической регистрации.

Участки характеристики, отмеченные буквами a , a' , a" , a" ', соответствуют моменту открытия электро-пневмоклапана^ ЭПК), т. е. началу уменьшения давления на входе в насос. Точки b , b' , b" , b'" соответствуют моменту закрытия ЭПК, т. е. прекращению уменьшения давления на входе. Небольшие горизонтальные участки b - a' , b' - a" и т. д. соответствуют процессу установления показаний измерителя входного давления. Характеристика 1 построена по данным протоколов испытаний, т. е. по точкам. Совмещение характеристик 1 и записанной в аналоговой форме свидетельствует о том, что снятие показаний с приборов не всегда происходит при установившихся значениях.^

Сравнение результатов экспериментов и теоретических расчетов

|

Датчик на конце длинной линии после демпфера |

Датчик соединен со входом в насос гибким шлангом высокого давления |

||||||

|

Т р i , с |

P „„10 5 Па |

5 P кр.дин , % |

Т Р 1 , с |

р кр^10 5 Па |

5 Р кр.дин , % |

||

|

d 1 = 790 Па/с dt |

Эксп.^0 |

0, |

605 1 |

2,2 0,6 |

5 0,5 |

0,55 |

0 |

|

Расч.^0 |

0, |

625 1 |

3,6 ‒ |

‒ |

- |

— |

|

|

dP = 1920 Па/с dt |

Эксп.^0 |

0, |

725 3 |

1,8 0,6 |

5 0,5 |

5 1 |

,1 |

|

Расч.^0 |

0, |

738 3 |

4,2 0,6 |

5 0,55 |

7 1, |

33 |

|

|

dP = 2080 Па/с dt |

Эксп.^ |

— |

0,65^,56 |

5 3, |

3,3 |

||

|

Расч.^0 |

0, |

748 3 |

6,9 0,6 |

5 0,55 |

9 1 |

,5 |

|

н=-

Н

Н

ном

i - характеристика построена по показаниям приборов, установленных на конце длинной линии после демпферов

2 - характеристика построена с учетом д инамической погрешности средств и змерений

2,2

Рис.^. Кавитационная характеристика насоса, записанная при штатном испытании

Fig.^.^avitational characteristics^^ the^ump,^ecor^^^ring^ormal^esting

Характеристика 2 построена с учетом длительности переходных процессов в системе измерений и соответствует установившимся показаниям приборов.

Расхождение в значениях критического входного давления, определенного по характеристикам 1 и 2 , составляет в данном случае^,1 %.

Теоретический анализ условий работы^ насос^ измерительная система^ гидростенд» при определении антикавитационных свойств насосов на нестационарном режиме позволил выработать требования, которым должны удовлетворять измерительные системы стенда, чтобы динамическая погрешность определения параметров насоса была минимальная. Проведенные эксперименты подтвердили правильность сделанных предположений, показали сходимость расчета и эксперимента при скоростях снижения P 1 до^000 Па/с и позволили отработать методику проведения ускоренных кавитационных испытаний насосов.

С целью экспериментальной проверки возможности автоматизированного определения критического давления на входе^в насос непосредственно в процессе испытаний был изготовлен опытный образец прибора автоматической регистрации. Погрешность определения P 1кр составила^,63 %, а время проведения трех серий испытаний составило^17 мин.

Заключение. На основании приведенных данных можно сделать вывод, что ускоренный способ проведения испытаний в условиях серийного производства позволяет решить следующие проблемы:

-

‒ уменьшить вероятность эрозионного разрушения, сократив время испытаний;

-

‒ снизить трудоёмкость обработки результатов испытаний;

-

‒ устранить влияние субъективного фактора на результаты испытаний;

-

‒ повысить точность определения кавитационных параметров насосов за счет автоматизации процесса определения критического входного давления.

Разработанный прибор автоматической регистрации путем несложных доработок может быть использован для определения кавитационных параметров практически всех типов лопаточных насосов.

Список литературы Совершенствование методики определения кавитационной характеристики шнекоцентробежных насосов

- Башта Т. М. Машиностроительная гидравли- ка. М.: Машиностроение, 1971. 672 с.

- Овсянников Б. В., Боровский Б. И. Теория и расчет агрегатов питания ЖРД. 3-е изд. М.: Машино- строение, 1986. 376 с.

- Краев М. В., Краева Е. М. Особенности формирования кавитационных каверн в центробежном высокооборотном насосе.

- Карелин В. Я. Кавитационные явления в центробежных и осевых насосах. 2-е изд., перераб. и доп. М.: Машиностроение, 1975. 336 с.

- Чебаевский В. Ф., Петров В. И. Кавитационные характеристики высокооборотных шнекоцен- тробежных насосов / под ред. д-ра техн. наук, проф. С. Д. Гришина. М.: Машиностроение, 1979. 152 с.