Совершенствование методики расчета угла закручивания карданной передачи с использованием теоретических и экспериментальных исследований

Автор: Ереско С.П., Ереско Т.Т., Кукушкин Е.В., Меновщиков В.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.19, 2018 года.

Бесплатный доступ

Предложена методика совершенствования расчета угла закручивания карданного вала карданной передачи. Предложена конструкция стенда для проведения испытаний карданных передач, включающая в себя электродвигатель, выходной вал которого соединен с входным валом механической коробкой переключения передач, соединенной выходным валом с входным валом испытываемой карданной передачи, установленными на раме. Выходной вал карданной передачи соединен с входным валом раздаточного редуктора, установленного на дополнительной раме вместе с устройством нагружения, которое выполнено гидравлическим и представляет собой гидравлический насос, вал которого присоединен к выходному валу раздаточного редуктора. Входной канал гидравлического насоса соединен с гидравлическим баком с рабочей жидкостью, а его выходной канал присоединен к входному каналу дросселя, регулирующему нагрузку. Между дросселем и гидравлическим насосом установлен манометр, отградуированный в единицах тормозного момента, и предохранительный клапан для выпуска избыточного давления в гидравлический бак. Выходной канал дросселя подсоединен к гидравлическому баку через теплообменник. Предохранительный клапан подключен электрически к электрокон тактному манометру, который включен в электрическую сеть и представляет собой электромагнитный клапан постоянного тока. Приведены результаты испытания карданных передач на четырех режимах работы, характеризуемых переменными значениями крутящего и тормозного моментов и изменением конструктивных параметров карданной передачи в каждом опыте. Получено уравнение линейной регрессионной зависимости угла закручивания карданного вала от следующих факторов: длина карданной передачи; угол излома карданной передачи; мощность электродвигателя; частота вращения двигателя; усилие торможения от давления гидравлической жидкости. Найдены границы доверительных интервалов углов закручивания кар- данной передачи. Достоверность и адекватность полученных теоретических результатов подтверждаются экспериментальными исследованиями, проведенными на стенде при аналогичных данных теоретических исследований.

Измерительная система, испытательный стенд, карданная передача, погрешность измерений, погрешность эксперимента

Короткий адрес: https://sciup.org/148321882

IDR: 148321882 | УДК: 62-533.7 | DOI: 10.31772/2587-6066-2018-19-4-668-676

Текст научной статьи Совершенствование методики расчета угла закручивания карданной передачи с использованием теоретических и экспериментальных исследований

Введение. Исследования по работе карданных передач разделяются на два направления^ динамика и кинематика карданных передач. Основополагающими работами по кинематике и динамике карданных передач являются работы Е. А. Чудакова^1^ М. И. Лысова ^^3], Я. Э. Малаховского^4], И. С. Цитовича^5^6], С. А. Лапшина^7^^ С. Н. Иванова^10^3] и других авторов^14;^5]. Исследования кинематики карданных передач позволили установить, что в одношарнирной передаче при вращении ведущего вала с постоянной угловой скоростью ведомый вал будет вращаться неравномерно с переменной угловой скоростью, при этом коэффициент неравномерности вращения является функцией угла наклона трубы кардана. Трудами Е. А. Чудакова, И. С. Цито-вича и др. было показано, что карданные передачи требуют как кинематических, так и динамических расчетов.

Наиболее перспективными направлениями повышения надежности карданных передач транспортнотехнологических машин является совершенствование и модернизация элементов конструкции с целью повышения долговечности, безотказности и ремонтопригодности элементов, разработка прогрессивных технологий, основанных на рациональных способах технического обслуживания и ремонта, разработка технических средств и методик испытаний^16].

Постановка задачи. Задача исследований заключается в совершенствовании методики расчета угла закручивания карданной передачи с использованием теоретических и экспериментальных исследований, а для этого необходимо провести испытания карданных передач на четырех режимах работы, характеризуемых переменными значениями крутящего и тормозного моментов и изменением конструктивных параметров карданной передачи в каждом опыте, провести расчет погрешностей эксперимента.

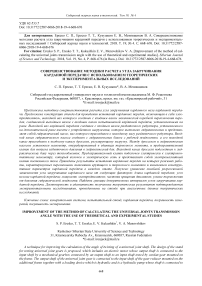

Описание оборудования. Для испытания карданных передач был разработан и изготовлен испытательный стенд^17;^8] для испытаний карданных передач на игольчатых подшипниках^ рис.^^ включающий в себя электродвигатель 1, выходной вал которого соединен с входным валом механической коробкой переключения передач 2, соединенной выходным валом с входным валом испытываемой карданной передачи 3, установленными на раме 4 .

Выходной вал карданной передачи 3 соединен с входным валом раздаточного редуктора 5, установленного на дополнительной раме 6 вместе с устройством нагружения, которое выполнено гидравлическим и представляет собой гидравлический насос 7, вал которого присоединен к выходному валу раздаточного редуктора 5 . Входной канал гидравлического насоса 7 соединен с гидравлическим баком 8 с рабочей жидкостью, а его выходной канал присоединен к входному каналу дросселя 9, регулирующему нагрузку. Между дросселем и гидравлическим насосом установлен манометр 10, отградуированный в едини -цах тормозного момента, и предохранительный клапан И для выпуска избыточного давления в гидравлический бак 8 . Выходной канал дросселя подсоединен к гидравлическому баку через теплообменник 12. Предохранительный клапан 11 подключен электрически к электроконтактному манометру, который включен в электрическую сеть и представляет собой электромагнитный клапан постоянного тока.

Согласно поставленной задачи исследований была разработана система измерения^19;^0] контролируемых параметров, которая включает в себя настройку угла излома карданного вала и длину карданной пере-дачи^21], настройку и тарирование манометра гидравлического устройства нагружения^22] и измерительную систему цифрового типа с передачей данных измерений на ПК.

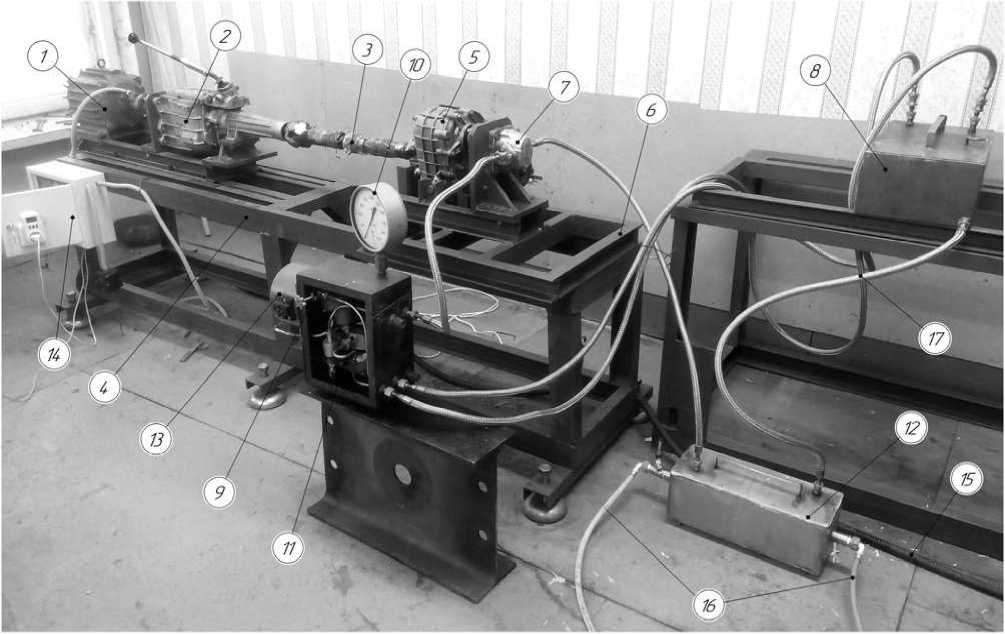

Щит электроуправления подключен к сети питания кабелем 15, система охлаждения подключена шлангами 76 к водопроводу и канализации, гидравлическая система подключена к гидронасосу рукавами высоко давления 17. Система автоматизированного управления стенда работает следующим образом^ (рис.^, 3) вращающий момент от электродвигателя передается на испытываемую карданную передачу, гидронасос при этом передает испытываемой карданной передаче тормозной момент, создаваемый дросселем с регулирующим элементом, соединенным с приводом управления положением регулирующего элемента дросселя. Если происходит нагрев рабочей жидкости, которая при этом расширяется, включается привод управления положением регулирующего элемента дросселя с помощью поступившего в элемент сравнения 14 электрического сигнала с датчика давления 17 и в автоматическом режиме регулирует дроссель, уравновешивая давление рабочей жидкости до заданного параметра. В случае перегрева рабочей жидкости включается привод управления положением регулирующего элемента термоклапана 19 с помощью электрического сигнала, поступающего в элемент сравнения 14 с датчика температуры 18, который на правляет поток рабочей жидкости через теплообменник. При избытке рабочего давления включается предохранительный клапан для предупреждения скачка заданного давления рабочей жидкости в гидравлической системе, который выпускает избыточное давление в гидравлический бак.

Рис.1. Стенд для испытания карданных шарниров на игольчатых подшипниках

Fig. L Standfortesting universaljoints on nccCIcbcarings

Рис. 2. Система автоматизированного управления гидравлического устройства

Fig.2. Hardirai^l^c device sutomstndconirolsystem

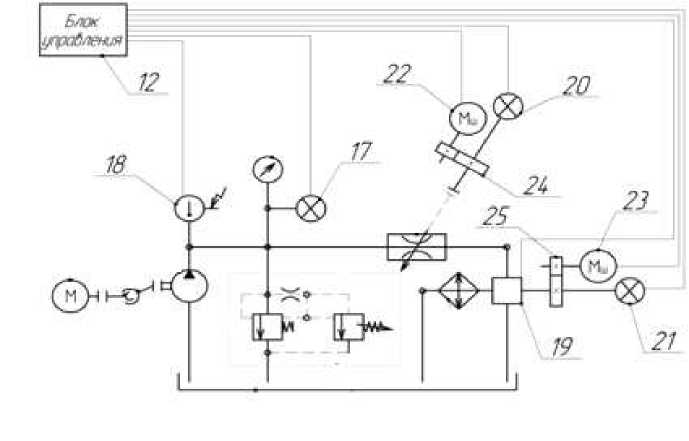

Рис.^. Схема автоматизированного управления стенда ^g.^.^cheme^f^utomaimated^ontrol of^he stand

Регулирование давления обеспечивается следующим образом^ с датчика давления 17 поступает электрический сигнал на элемент сравнения 14 , который сравнивает электрические сигналы с задатчика алгоритма функционирования 13 и датчика положения регулирующего элемента дросселя 20 , далее вырабатывается электрический сигнал рассогласования, поступающий на автоматическое управляющее устройство 15 , после которого электрический сигнал усиливается усилителем сигналов 16 и отправляется на исполнительный механизм дросселя^шаговый двигатель 22 и редуктор 24 , которые в зависимости от полярности сигнала рассогласования приводят в движение объект управления^ дроссель, связанный с датчиком положения регулирующего элемента дросселя 20 , сигнал с которого возвращается на элемент сравнения 14 . При достижении равенства сигналов с задатчика алгоритма функционирования 13 , датчика давления 17 и датчика положения регулирующего элемента дросселя 20 , исполнительный механизм дросселя^ шаговый двигатель 22 и редуктор 24 останавливаются.

Регулирование температуры рабочей жидкости обеспечивается следующим образом^ с датчика температуры 18 поступает электрический сигнал на элемент сравнения 14, который сравнивает электрические сигналы с задатчика алгоритма функционирования 13 и датчика положения регулирующего элемента термоклапана 21, далее вырабатывается электрический сигнал рассогласования, поступающий на автоматическое управляющее устройство 15, после которого электрический сигнал усиливается усилителем сигналов 16 и отправляется на исполнительный механизм термоклапана 19^ шаговый двигатель 23 и редуктор 25, которые в зависимости от полярности сигнала рассогласования приводят в движение объект управ-ления^ термоклапан 19, связанный с датчиком поло- жения регулирующего элемента термоклапана 21, сигнал с которого возвращается на элемент сравнения 14. При достижении равенства сигналов с задатчика алгоритма функционирования 13, датчика температуры 18 и датчика положения регулирующего элемента термоклапана 21, исполнительный механизм термоклапана 19^ шаговый двигатель 23 и редуктор 25 ос-танавливаются^22^7].

Основная часть. При постановке экспери-мента^28] использовался план факторного эксперимента N ^ 445^ , факторами которого являются длина карданной передачи^( L , мм), угол излома карданной передачи^ (γ, град), мощность электродвигателя ( N , Вт), частота вращения двигателя^ n , мин^ ), усилие торможения от давления гидравлической жидкости ( Р , Нм). В качестве параметра оптимизации Y выбираем величину закручивания карданного вала^ Y , Нм).

Под действием тормозного момента в карданной передаче возникает упругая деформация кручения, способствующая возникновению и росту деформации кручения, выраженной суммарным углом закручивания карданной передачи Y . На вычисления и измерение данного угла влияют погрешности изготовления отдельных деталей конструкции карданной передачи, температура, различная жесткость отдельных элементов конструкции карданной передачи, а также люфты и зазоры в соединениях.

Испытания карданных передач выполняли на четырех режимах работы, характеризуемых переменными значениями крутящего и тормозного моментов и изменением конструктивных параметров карданной передачи в каждом опыте. Обработку полученных экспериментальных данных производили с помощью программного продукта для ЭВМ^^^E^29]. [29]. Для обработки результатов испытаний применена методика статистической обработки результатов испытаний с применением правила^«трёх сигм». Правило^«трёх сигм», или эмпирическое правило, утверждает, что для нормального распределения есть вероятность того, что о принимает значения, отличающиеся от математического ожидания не более чем на три среднеквадратических отклонения.

Результаты исследования. В результате проведения эксперимента получим уравнение линейной математической модели:

у = - 4,1548 - 0,1151 х 1 + 0,0018 х 2 +

+ 0,9862 х 3 - 0,0003 х 4 + 2,3444 х 5. (1)

Для обработки полученных значений необходимо выполнить расчет нагрузок. Определим крутящий момент электродвигателя (Нм) по формуле [30; 31]

т = 9550 : ^

Тдв „ "

n

где N - мощность двигателя, кВт; n - частота вращения двигателя, мин 1.

Угловую скорость карданной передачи определим по формуле (сек 1)

2 -л- n

ю =----

Определим вращающий момент, передаваемый карданной передаче (Нм):

Т = Т дв - ^ (4)

где i - передаточное число.

Угол закручивания карданного вала определим для каждого участка карданного вала по формуле е = Т-Li-V80 ■ kd JP-G-к

где L i - длина карданного вала, мм; kd - поправочный коэффициент, равен 0,66 по результатам эксплуатации; J p - полярный момент инерции карданного к 4

вала, мм ; G - модуль упругости при кручении, равный 8,5-104 МПа.

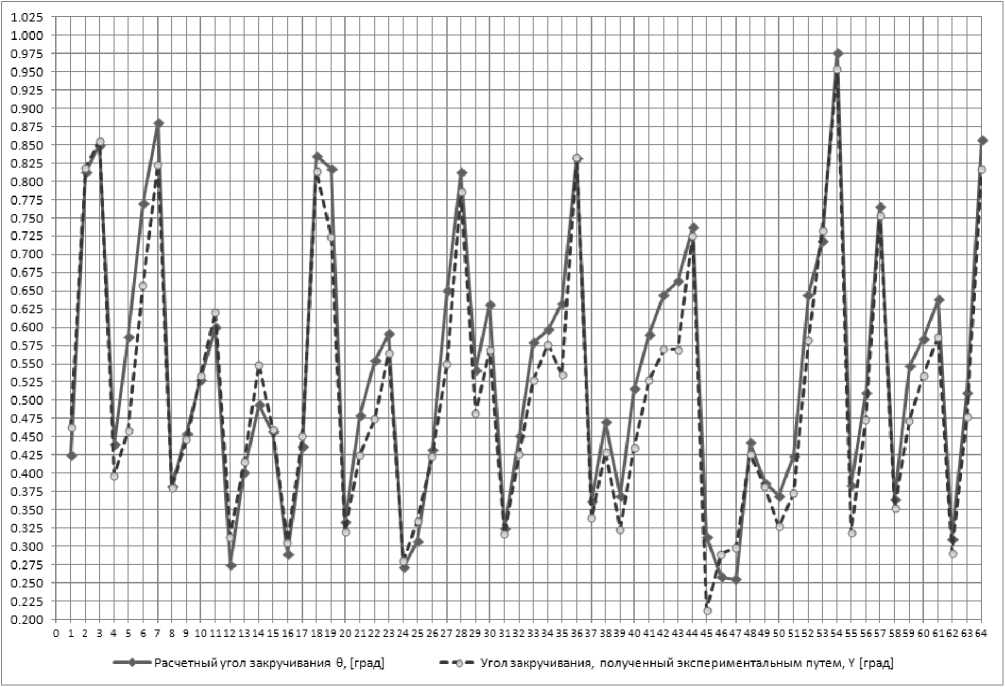

Получаем график значений углов закручивания карданного вала (рис. 4).

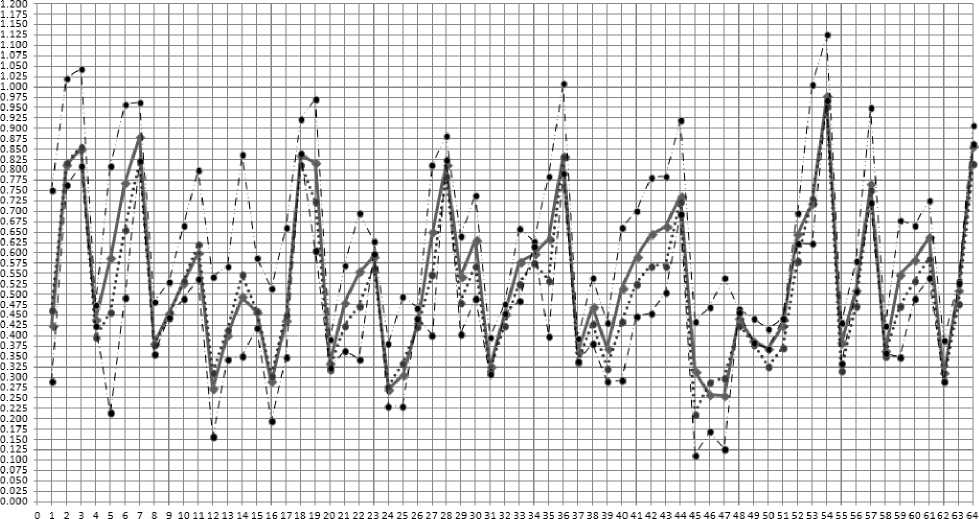

При всех значениях величины закручивания карданного вала, для которых проводилось измерение параметров, проводим статистическую обработку по оценке средних значений параметров mq ( D j ) и их среднеквадратических отклонений о q ( D j ). Результаты статистической обработки результатов испытаний представлены на рис. 5.

Рис.4. График значений углов закручивания карданного вала

Fig.4. Graph afthevalues oftheanglesof shaft tightening

Ф Расчетный угол закручивания 6, [град]

• •♦•• Угол закручивания, полученный экспериментальным путем, Y [град]

- •- Граница нижнего доверительного интервала дн(О)

- •■ - Граница верхнего доверительного интервала qs(D)

Рис.^. График результатов статистической обработки параметра углов закручивания карданного вала

Fig.^.^raph^f the^esults^f^tatic^rocessing^f the^arameters^f^he^ngles^f^piral^haft al shaft

Заключение. Приведены результаты испытания карданных передач на четырех режимах работы, характеризуемых переменными значениями крутящего и тормозного моментов и изменением конструктивных параметров карданной передачи в каждом опыте. Получено уравнение линейной регрессионной зависимости угла закручивания карданного вала от следующих факторов^ длина карданной передачи; угол излома карданной передачи; мощность электродвигателя; частота вращения двигателя; усилие торможения от давления гидравлической жидкости. В результате выполненных расчетов и проведенных исследований усовершенствована методика расчета карданных передач на игольчатых подшипниках, введен поправочный коэффициент в расчет угла закручивания карданного вала, значение которого получено по результатам экспериментальных исследований.^

Достоверность и адекватность полученных теоретических результатов^32‒36] подтверждается экспериментальными исследованиями, проведенными на стенде при аналогичных данных теоретических исследований.

Список литературы Совершенствование методики расчета угла закручивания карданной передачи с использованием теоретических и экспериментальных исследований

- Чудаков Е. А. Расчет автомобиля. М.: Машгиз, 1947. 450 с.

- Лысов М. И. Карданные механизмы. М.: ОНТИ, 1945. 280 с.

- Лысов М. И. Карданные передачи автомобиля. М.: Машгиз, 1961. 320 с.

- Малаховский Н. Э. Карданные передачи. М.: Машгиз, 1952. 220 с.

- Цитович И. С. Исследование кинематики и динамики карданной передачи автомобиля: дис канд. техн. наук. М., 1948. 147 с.