Совершенствование методики расчёта холодильной машины и её регулирования

Автор: Иванов Виктор Георгиевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 2 (12), 2010 года.

Бесплатный доступ

Выполняется расчёт холодильного процесса при условии стационарного теплового состояния машины, определяемого постоянным количеством циркулирующего через её элементы хладагента.

Холодильный процесс, хладагенты, расчёт холодильного процесса, холодопроизводительность, компрессор, конденсатор, испаритель, фильтр-осушитель

Короткий адрес: https://sciup.org/148185842

IDR: 148185842 | УДК: 621.

Текст научной статьи Совершенствование методики расчёта холодильной машины и её регулирования

Наиболее широко применяемыми в бытовых холодильниках и кондиционерах хладагентами [1], являются низко-температурокипящие хлорфторуглероды – фреоны.

Этот класс хладоагентов имеет следующие обозначения:

CFC∙– (chlorine – fluorine – carbon) – по первым буквам латинских названий химических элементов, входящих в состав хладагента;

ХФУ∙– (хлор∙– фтор∙– углерод)∙– по первым буквам русских названий химических элементов, входящих в состав хладагента.

Обозначение каждого класса хладагента включает в себя букву R – (refrigerant – хладагент). Раньше в бытовых холодильниках и кондиционерах чаще использовался хладагент R-12 (фреон-12, дифтордихлорметан CF 2 CL 2 ).

В середине прошлого века был синтезирован и стал широко применяться класс хладагентов – гидрохлорфторугле-родов – HCFC (ГХФУ). Наибольшее распространение получили хладагенты этого класса R-22 и R-502.

Основные требования, предъявляемые к параметрам хладагентов следующие:

-

- хладагенты не должны негативно воздействовать на внешнюю среду;

-

- хладагенты должны быть не горючими и не токсичными;

-

- хладагенты должны иметь невысокое, приближающееся к атмосферному, давление кипения;

-

- хладагенты должны иметь высокие удельные показатели перехода жидкость – газ;

-

- хладагенты должны иметь невысокий удельный объём в газообразной фазе;

-

- хладагенты должны иметь умеренные температуры в режиме сжатия в компрессоре с тем, чтобы избежать сгорания смазывающего масла;

-

- хладагенты должны иметь низкие показатели удельной теплоёмкости в жидкой фазе;

-

- хладагенты должны быть достаточно дешёвыми и иметь достаточный объём производства (быть не дефицитными).

Все применяемые в настоящее время хладагенты при утечке в атмосферу вредно влияют на озоновый слой, защищающий живые организмы на земле от вредного воздействия ультрафиолетового спектра солнечного излучения, разрушая озоновый слой и способствуя появления озоновых дыр. Поэтому повсюду в мире ведутся изыскания по альтернативной замене существующих озоноразрушающих хладагентов.

В настоящее время найден заменитель для фреона R-12 – это фреон R-134а, относящийся к группе HFC и не содержащий хлора, однако и он относится к

«парниковым газам». Можно предполагать, что фреоны R-22 и R-134а будут заменены смесями из нескольких компонентов.

В табл. 1 приведены параметры и физические свойства фреонов R-22 и R134а.

Таблица 1 – параметры и физические свойства фреонов

|

Показатели |

Марка фреона |

|

|

R22 |

R134а |

|

|

Химическая фор мула |

CHClF 2 |

CH 2 FCF 3 |

|

Молекулярный вес, г/моль |

86,47 |

102 |

|

Температура кипения при 1атм, oC |

-40,75 |

-26,1 |

|

Температура за мерзания, oC |

-160 |

-101 |

|

Критическая тем пература, oC |

96 |

101,1 |

|

Критическое дав ление, атм |

49,77 |

40,6 |

|

Критическая плотность, кг/м3 |

525 |

513,3 |

|

Плотность жидкости при 25 oC, кг/м3 |

1194 |

1206 |

|

Теплота испарения при температуре кипения, кДж/кг |

233,5 |

217,1 |

|

Плотность насыщенного пара при 25 oC, кг/м3 |

12,88 |

8,288 |

|

Давление пара при 25 oC, атм |

10,4 |

6,66 |

|

Температура самовоспламенения, oC |

635 |

743 |

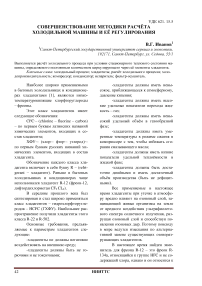

Для упрощения расчётов используют lg p―i – диаграмму.

Заданными параметрами для расчёта холодильного процесса являются холодопроизводительность машины Q и температуры t (в современных холодильниках принимается (–18— –24)

град), tВС = tИ + (5 - 30) град, к = t1^t2 + (3 - 6) град и tП = tК - (3— 5)град и соответствующие им давления для выбранного хладагента. Точка 3 расположена на пересечении пограничной кривой х = 0 с изотермой t. Точка 4 -на пересечении изотермы t с изоэнталь-пой, проходящей через точку 3. Точка 1, характеризующая окончание процесса всасывания паров хладагента компрессором находят по пересечению изотермы t , расположенной в области перегрева, и изобары p . Точка 2, соответствующая окончанию процесса сжатия паров хладагента, лежит на пересечении изоэнтропы ^ = const с изобарой p^ = const. Точки 2′ и 3′ расположены на пересечении этой же изобары с пограничными кривыми х = 0 и х = 1.

Рисунок 1 – К расчету холодильного агрегата

Работа, затраченная на повышение давления 1 кг паров хладагента, компрессора, Дж/кг: А = i 2 — ix .

Количество тепла, отводимое от паров хладагента в конденсаторе q к = i 2 — i 3 .

Процесс 3 – 4 соответствует дросселированию хладагента при постоянной энтальпии 1^ = Ц .

Процесс 4 – 1 представляет собой холодопроизводительность, отнесённую к одному килограмму хладагента q И = i 1 — i 4 .

Количество хладагента (кг/c), циркулирующего в холодильной машине, при

G хл

V хл

заданной холодопроизводительности Q х

.

-

i 1 i 4

Объём хладагента ( м3/c )

= Gx • Vo, где Vo — удельный объём, всасываемых компрессором паров хладагента.

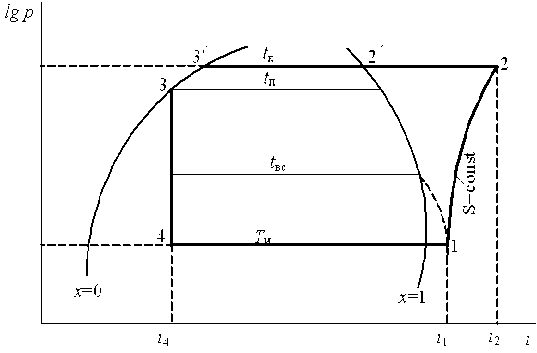

Теоретическая мощность компрессора (рис.2)

Nт = Gхл (i2 - -1).

Внутренний (индикаторный) КПД –

NT

-

n. = —L = ^ = — . Механический

-

i N i 2 T К

N

КПД n = —- * 0,7 — 0,9. КПД элек-М ,,

Nэф тродвигателя - пэд = 0,85 — 0,95 . Пол ный КПД компрессора -П = П • П • Пд •

Рисунок 2 – Схема поршневого компрессора: а – такт всасывания; б – такт нагнетания;

1– впускной клапан; 2– выпускной клапан; 3– поршень; 4– цилиндр; 5– шатун; 6– коленчатый вал.

Мощность приводного электродвигателя компрессора

G и,-1Л хл 2 1

эд

Пг' Пм • Пэд

.

При выборе компрессора для холодильных машин необходимо руководствоваться следующими рекомендациями.

Поршневые вертикальные и V– образные компрессоры имеют сравнительно небольшие габариты и занимают мало места при меньшей металлоёмкости. Они соединяются непосредственно с электродвигателем, более компактны и быстроходны. Поршневые компрессоры применяют при необходимости получить давления выше 10 атм при малой производительности (до 2,5 м3 /с ).

Центробежные – при давлениях до 7 атм и производительности от 0,85 м3 /с .

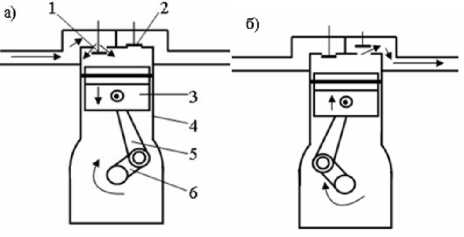

Ротационные (рис.3) – при средних давлениях и производительностях.

Рисунок 3 – Ротационный пластинчатый компрессор:

1– отверстие всасывания; 2– отверстие нагнетания; 3– ротор;4– пластина; 5– корпус; 6– рабочая полость.

Для повышения экономичности эксплуатации холодильной машины применяют регулирование её работы.

Обычно компрессоры холодильных машин мощностью до 20 квт не имеют специальных устройств для разгрузки усилий пуска. Для таких машин необходимо электродвигатель подбирать с запасом мощности на пусковой момент.

В компрессорах мощностью свыше 65 квт предусмотрены ручные и автоматические байпасы, пропускающие пар из линии нагнетания во всасывающую. Это обеспечивает уменьшение разности давлений на поршень при пуске и перевод компрессора на холостой ход. Для машин малой мощности (до 5 квт) наиболее распространённым способом регулирования является способ пусков и остановок. Этот способ регулирования широко применяется также для компрессоров средней и иногда большой производительности при параллельном соединении нескольких машин для работы на общую сеть. В этом случае производительность компрессоров подбирается исходя из того, чтобы число пусков не превышало 4 – 5 в час.

Регулирование путём изменения скорости вращения вала компрессора обеспечивается применением регулируемого приводного электродвигателя переменного тока, а при применении электродвигателя постоянного тока – с помощью пускового реостата.

Работу центробежных компрессоров регулируют путём изменения как характеристики насоса, так и сети. Характеристику компрессора изменяют регулированием скорости вращения ротора, а характеристику сети изменяют дросселированием на входе или выходе из компрессора.

Количество компрессоров и их производительность определяют с учётом резерва производительности холодильной машины 20 – 25 %.

Площадь поверхности конденсато ра f = Qk к k "AtcP где: QK -количество тепла, отводимого от хладагента в конденсаторе QK = Gxл (к — i3); k — коэффициент теплопередачи в конденсаторе; At — сред-ср нелогарифмический температурный на- пор между хладагентом и охлаждающей

A tx — A t2

средой

1 At

In 1

At где: Atx — температурный напор между средами при входе в аппарат; At2 — температурный напор между средами при выходе из аппарата.

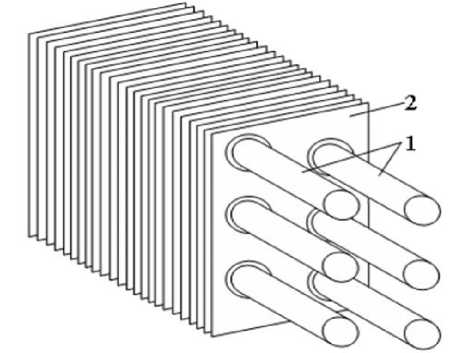

Расчёт конденсатора заключается в определение теплоотдающей поверхности и количества охлаждающей воды или воздуха (рис. 4).

Рисунок 4 – Конденсатор с воздушным охлаждением: 1– медная или алюминиевая трубка; 2– оребрение.

При расчёте холодильных установок экономически целесообразно температуру конденсации принимать на 4―5 град выше температуры уходящей из конденсатора охлаждающей воды и принимать нагрев охлаждающей воды в конденсаторе на 4 – 6 град . При воздушном охлаждении конденсатора изменение температуры воздуха следует принимать 8 – 12 град .

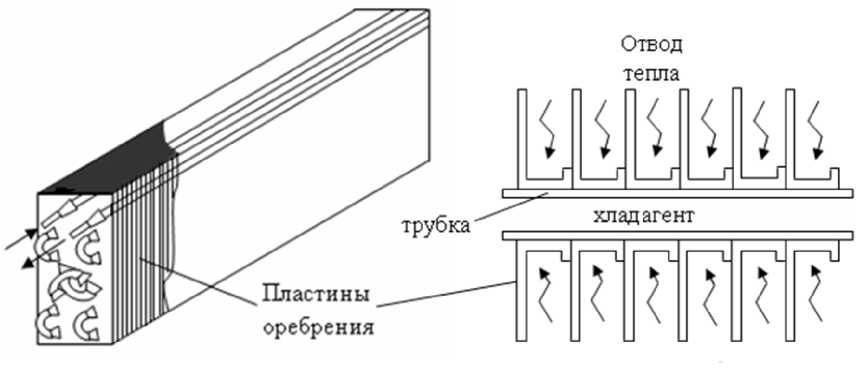

Расчёт испарителя (рис. 5) выполняют так же, как и конденсатора.

Рисунок 5 – Конструктивная схема испарителя

Площадь поверхности испарителя

дросселя; р - плотность хладагента в

F =

Q И .

k "A t ср .

жидкой фазе; V — средняя (расходная) ср

где: Q — количество тепла, отводимого от хладагента в испарителе; к — коэффициент теплопередачи испарителя; среднелогарифмический темпера-ср турный напор между кипящим хладагентом и охлаждаемой средой.

Изменение температуры воды принимается At = 3 — 6 град; рассо ла At = 1—3 град; воздуха At = 8 — 12 град.

Капиллярный дроссель представляет собой трубки малого диаметра и значительной осевой длины ( l]d > 10 ) . Во избежание засорения капилляров их

скорость V

4 • G хл

п • d2 • р’

диаметры рекомендуется применять

d > 0,7мм.

Потери давления в таких дроссе-

лях состоят преимущественно из потерь на трение и в меньшей степени из потерь

на входе и на выходе из дросселя

AРд =

где Zex — коэффициент сопротивления

l входа в дроссель; X —- коэффициент со-d противления потерь по длине; ^въ-~ ко эффициент сопротивления выхода из

Длина

^ 2•Ap p-V

V Р ср

капиллярной

трубки

где A p — потери давления на участке

конденсатор–испаритель за вычетом по-

терь на фильтре–осушителе (рис. 6), оп-

ределяемых по формуле

AРф = ^ф • Р"

Здесь ^ — коэффициент сопротивления фильтра–осушителя.

Коэффициент сопротивления трения X жидкого хладагента следует определять по формулам в следующей последовательности:

-

1. Определяется режим движения хладагента по числу Рейнольдса

-

2. При ламинарном режиме (Re < 2300) - X = 64;

-

3. В диапозоне чисел Рейнольдса

(2320 ‹ Re ‹ 10 000) – λ = 0, 3164 .

V„ " d

Re = -ср— ,

v где V - кинематический коэффициент вязкости хладагента;

Re

Re0,25 .

Значения коэффициентов сопротивления при внезапном сужении ζ и расширении ζ потока в зависимости от числа Рейнольдса Re и отношения площадей m = S S приведены в табл. 2.

Таблица 2 – Значения коэффициентов сопротивления

|

m |

Re |

||||||||||

|

10 \ |

20 \ |

40 \ |

100 |

200 |

500 |

1000 |

2000 |

5000 |

10000 |

20000 |

|

|

Внезапное сужение потока ( ζ ) |

|||||||||||

|

0 |

5 |

3,35 |

2,1 |

1,4 |

1,15 |

0,94 |

0,75 |

0,6 |

0,85 |

0,6 |

0,5 |

|

0,1 |

5 |

3,2 |

2,0 |

1,3 |

1,04 |

0,82 |

0,64 |

0,5 |

0,75 |

0,5 |

0,45 |

|

0,15 |

5 |

3,15 |

1,9 |

1,25 |

1,0 |

0,76 |

0,57 |

0,45 |

0,68 |

0,45 |

0,425 |

|

0,2 |

5 |

3,1 |

1,84 |

1,2 |

0,97 |

0,7 |

0,5 |

0,4 |

0,6 |

0,4 |

0,4 |

|

0,4 |

5 |

2,8 |

1,6 |

1,0 |

0,78 |

0,5 |

0,35 |

0,25 |

0,5 |

0,3 |

0,3 |

|

0,5 |

5 |

2,7 |

1,48 |

0.9 |

0,66 |

0,42 |

0,29 |

0,2 |

0,42 |

0,25 |

0,25 |

|

0,6 |

5 |

2,6 |

1,35 |

0,8 |

0,5 |

0,35 |

0,24 |

0,15 |

0,35 |

0,2 |

0,2 |

|

Внезапное расширение потока ( ζ в.р) |

|||||||||||

|

0,1 |

3,1 |

3,0 |

2,15 |

1,7 |

1,65 |

1,7 |

2,0 |

1,6 |

0,81 |

0,81 |

0,81 |

|

0,2 |

3,1 |

2,8 |

1,85 |

1,4 |

1,3 |

1,3 |

1,6 |

1,25 |

0,64 |

0,64 |

0,64 |

|

0,4 |

3,1 |

2,4 |

1,5 |

1,1 |

1,1 |

0,85 |

1,05 |

0,8 |

0,36 |

0,36 |

0,36 |

|

0,6 |

3,1 |

2,15 |

1,25 |

0,8 |

0,6 |

0,4 |

0,6 |

0,5 |

0,16 |

0,16 |

0,16 |

Фильтр-осушитель применяется для удаления из контура циркуляции хладагента влаги. Вода не растворяется в хладагентах и вызывает коррозию металлических частей, способствует снижению электрической прочности изоляции токоведущих частей электродвигателя компрессора, ухудшает режим работы всего кондиционера в целом, поэтому требуется применение фильтров- осушителей.

тичный корпус-баллон; 2– сетка металлическая; 3– адсорбент.

Фильтр осушитель (рис. 6) представляет собой герметичный баллон, заполненный адсорбентом влаги. Адсорбент влаги способен поглощать из протекающей через него жидкости влагу, и таким образом осушать внутреннюю полость контура циркуляции хладагента.