Совершенствование молотильного аппарата интенсивного действия

Автор: Кузин Геннадий Александрович, Грошев Леонид Матвеевич, Хозяев Игорь Алексеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-2 (62) т.12, 2012 года.

Бесплатный доступ

Показано, что молотильный аппарат интенсивного действия (МАИД), включающий барабан с гладкими бичами и подбарабанье с выпуклым входом и наклонными планками с полками (_/-образные планки) без прутков на остальном протяжении, может стать эффективнее при более полном учёте физико-механических свойств обмолачиваемого материала. Дано обоснование возможности изменения геометрии классических межбичевых пространств при снижении сопротивления подбарабанья. Приведены результаты лабораторных и хозяйственных испытаний МАИД.

Молотильный аппарат, барабан, подбарабанье, гладкий бич, лобовая поверхность, испытания, агротехнические показатели назначения

Короткий адрес: https://sciup.org/14249777

IDR: 14249777 | УДК: 631.361

Текст научной статьи Совершенствование молотильного аппарата интенсивного действия

Введение. Молотильный аппарат интенсивного действия обеспечивает хорошее качество обмолота. Однако его возможности могут быть существенно расширены за счёт использования гладких бичей с развитыми лобовыми отражающими поверхностями.

Потери зерна при уборке, роль молотильного аппарата (МА). Снижение потерь зерна при уборочных работах играет важнейшую роль в решении продовольственной программы страны.

Основным уборочным агрегатом (70 % парка) является однобарабанный зерноуборочный комбайн. 30 % приходится на машины других типов для работы в экстремальных положительных или отрицательных условиях.

При уборке хлебов наибольшую долю составляют потери за молотилкой комбайна. В соответствии с агротребованиями, эти потери при оптимальных условиях не должны превышать 1,5 %. Однако реально они значительно выше и достигают 12 % и более, что эквивалентно миллионам тонн утраченного продукта.

Главным агрегатом молотилки является молотильный аппарат, формирующий условия работы конечных сепараторов — соломотряса и очистки. Именно от успешной работы молотильного аппарата зависит нормальное функционирование последних и комбайна в целом.

За время существования создано и испытано большое число типов молотильных аппаратов. Однако в конечном итоге наибольшее распространение получил агрегат с бильным барабаном и прутково-планчатым подбарабаньем, который принято называть классическим.

Этому молотильному аппарату более двухсот лет, но и современная конструкция мало чем отличается от своего раннего предшественника.

Сегодня актуальное требование снижения потерь вступило в противоречие с возможностями основного рабочего органа зернокомбайна. Попытки решить проблему за счёт увеличения габаритов исчерпали себя. Нужны другие подходы.

Причины. Сегодня подавляющее большинство комбайнов, находящихся в эксплуатации, снабжены классическими молотильными аппаратами. Их пропускная способность в расчёте на одну машину представляет ряд: 3, 5, 7, 10 и более кг/с. Налицо существенное различие. Однако в пересчёте, например, на единицу площади сепарации различие исчезает.

Всякий раз, когда требуется увеличить пропускную способность, конструкторы обращаются к испытанному средству — увеличению габаритов уборочного агрегата. Рост познаний в области структуры обмолачиваемой среды и процессов в ней отставал настолько, что существенно повысить удельные показатели (например, на единицу площади сепарации) по пропускной способности было невозможно.

Слабое представление о происходящем в молотильном пространстве объясняется исключительно сложной структурой обмолачиваемой среды и протекающих в ней взаимосвязанных технологических процессов. До сих пор нет достаточно приемлемой обобщённой модели. А те, которые есть, — непригодны для практического применения [1]. Это дало основание автору работы [2] сделать довольно мрачный прогноз по поводу будущего однобарабанной схемы зерноуборочного комбайна.

Выход. С точки зрения перспектив современный молотильный аппарат выглядит консервативным агрегатом. В то же время требования к его работе в составе комбайна остаются столь же высокими, что и ранее: увеличение производительности при минимуме потерь.

По мнению В. П. Горячкина, выход из создавшегося положения следует искать на основе проникновения в суть процесса обмолота путём углублённого исследования и более полного учёта физико-механических свойств рабочей среды.

Очевидно, что только существенная, хотя и труднодостижимая подвижка в знаниях физики процесса обмолота поможет преодолеть возникший «экспоненциальный тупик» в теории сепарации и его «габаритное» сопровождение, а также недостатки «усталостной» теории отделения зерна от колоса как единственно возможной.

Можно предположить, что изыскание рациональных параметров рабочих органов моло-тильно-сепарирующего устройства на базе уточнённых представлений о структуре и свойствах обмолачиваемого материала является тем направлением совершенствования зерноуборочного комбайна, которое и позволит выйти на качественно более высокий уровень на пути повышения удельных характеристик.

Упругость, дискретность, прозрачность. Одним из таких свойств может быть свойство упругости стеблей, которым они обладают, находясь на корню, в наклонной камере и на входе молотильного пространства. Конечная протяжённость стеблей — очевидный факт. Однако практически во всех теоретических построениях дискретность игнорируется.

Сегодня растительную массу в молотильном пространстве чаще всего представляют как сплошную среду с плотной упаковкой соломистого материала. Представление о плотной упаковке стеблей в молотильном пространстве базируется на результатах скоростной киносъёмки, выполненной с торца молотильного барабана. Дальнейшими экспериментальными исследованиями выявлены существенные несоответствия между исходными теоретическими предпосылками и реальным положением дел.

Киносъёмка, выполненная К. И. Клёниным [3] с направления, перпендикулярного поверхности подбарабанья (быстровращающийся барабан становится прозрачным экраном), показала, что хлебная масса перемещается разрежённым потоком. В зависимости от положения по углу обхвата средний просвет между стеблями изменяется в диапазоне от 1 см (на входе) до 1,5—2 см на выходе из молотильного канала.

-

В. Г. Антипин и В. М. Коробицын [4] подтвердили наличие свободных промежутков между движущимися стеблями {прозрачность слоя), одновременно указав на плотную упаковку стеблей при чрезмерных подачах и повышенной влажности соломы.

В работе [5] выполнена киносъёмка при расположении камеры под декой комбайна СК-4 при подаче 4 кг/с. Несмотря на помехи со стороны выделяемых фракций и пыли, на кадрах отчётливо просматриваются существенные промежутки между стеблями, что подтверждает наличие «прозрачного слоя».

Таким образом, произошёл сдвиг в представлении о структуре растительной массы в молотильном пространстве — от среды с плотной упаковкой стеблей к среде с разрежённо-плотной упаковкой.

Гипотезы. В силу упругости стебли не копируют входную вогнутую поверхность подбарабанья, а перемещаются с сохранением упругой линии. А это означает, что в этой области молотильного пространства существует «мёртвая зона», в которую проникают, но не могут обмолотиться колосья. В силу дискретности стебли при своём продвижении упираются в планки, затормаживаются и «выпучиваются» вследствие этого в межбичевые пространства. В силу прозрачности слоя, зёрна, отражённые барабаном, рассеиваются на решётке подбарабанья, отражаются от него и проникают в межбичевые пространства.

Молотильный аппарат интенсивного действия (МАИД). Смещение входных планок к барабану в соответствии с упругой линией стеблей интенсифицирует обмолот. Теперь он осуществляется не только ударом, но и перетиранием в зоне образовавшегося в результате смещения ещё одного (помимо выходного) минимального зазора. Это даёт возможность произвести на входе практически полный вымолот зерна из колосьев, устранить прутки в средней и выходной частях подбарабанья и заменить рифлёные бичи гладкими.

Наклон планок в средней и выходной частях подбарабанья по ходу движения обмолачиваемой массы позволяет уменьшить сопротивление подбарабанья потоку стеблей, снизить повреждение соломистой массы и сократить потери зерна за соломотрясом. При этом использованы _/-образные планки, число которых существенно сокращено по сравнению с эталонной конструкцией.

Наклон планок снижает сопротивление подбарабанья перемещению потока стеблей, что позволяет уменьшить захватывающую способность молотильного барабана путём установки гладких бичей вместо рифлёных.

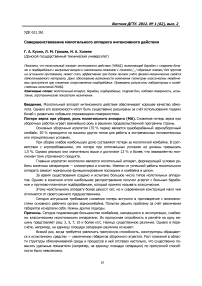

Определённые шаги в развитии теории и практики обмолота хлебной массы выполнены в ДГТУ. Здесь на основе учёта выделенных ранее свойств (упругости, дискретности и прозрачности), а также совокупности результатов исследований процессов обмолота, сепарации и повреждения разработаны новые технологические принципы и на их основе созданы рабочие органы молотильного аппарата интенсивного действия (рис. 1).

Молотильный аппарат прошёл проверку в хозяйственных условиях и на МИС. Смещение планок к барабану использовано при создании приспособлений ПКК-8 и ПКК-10 для уборки крупяных культур. Приспособления входили в систему машин 1981—1990 годов.

Установлено, что опытные образцы обладают хорошим потенциалом и рекомендованы для устранения недостатков и дальнейшего выявления преимуществ на других культурах и в других регионах РФ. В настоящее время эта работа продолжается.

Неиспользованные возможности МАИД. В дополнение к выполненным конструктивным изменениям (смещение входных планок к барабану, введение наклонных планок, устранение прутков, установка гладких бичей) становится допустимым и другое изменение конструкции.

Дискретность стеблей и прозрачность слоя позволяют обосновать рациональные параметры отражающей межбичевой поверхности молотильного барабана и тем самым продолжить совершенствование МАИД.

В межбичевые пространства, как известно, проникают стебли и зёрна. Очевидно, что динамическое воздействие барабана на них должно быть минимальным. Это и имеет место в классическом молотильном аппарате. В нём при нормальной работе стебли периодически заполняют и покидают межбичевое пространство. Такой баланс обеспечивают принятые размеры межбичевых окон. Уменьшать их объёмы без отрицательных последствий нельзя. Опыт показывает, что уменьшение приводит к повышенному повреждению стебельной массы. Таким образом, в существующей конструкции параметры межбичевых окон оптимальны с точки зрения обеспечения работоспособности агрегата и целостности стеблей.

По-другому обстоит дело с проникшими зёрнами. Их отражение к поверхности подбараба-нья зависит от угла наклона лобовых поверхностей бича и подбичника, а этот наклон таков, что отражённые барабаном зёрна атакуют решётку подбарабанья под острыми углами, что, как известно, уменьшает вероятность сепарации [6]. С другой стороны, малому отклонению лобовой поверхности от радиального направления соответствует значительная величина нормальной составляющей ударного импульса, являющейся главной причиной дробления зерна [7]. Улучшить ситуацию можно за счёт увеличения угла отклонения, но в эталонной конструкции это сделать невозможно из-за ограничений со стороны стебельной массы.

Можно предположить, что при меньшем сопротивлении подбарабанья будет иметь место меньшее проникновение стебельной массы в межбичевое пространство, что оставляет больше возможностей для увеличения угла отклонения лобовой поверхности, который может достигнуть максимума, например, в молотильном барабане закрытого исполнения.

Снижение сопротивления перемещению хлебной массы в молотильном пространстве обеспечивает подбарабанье со специальными планками _/-образного профиля (как в МАИД), которые, в отличие от радиальных, создают лишь сопротивление трения. В настоящее время закономерности проникновения стеблей в межбичевое пространство в зависимости от сопротивления подбарабанья не изучены.

Для определения рациональной формы и размеров межбичевой поверхности барабана с подбарабаньем, обеспечивающим малое сопротивление потоку хлебной массы, решена задача об изгибе стебля как упругого стержня под воздействием бича и планки (задача об устойчивости при продольном изгибе).

Рис. 2. Схема аппроксимации межбичевой отражающей поверхности: 1 — восходящая ветвь (лобовая поверхность); 2 — нисходящая ветвь

Найдены также параметры формы из условия однократности соударений зёрен с барабаном. Вид рациональной отражающей поверхности схематически представлен на рис. 2.

Критическое значение угла отклонения восходящей ветви от радиального направления (о) найдено из условия обеспечения целостности стеблей. Критическое значение угла отклонения нисходящей ветви от радиального направления (Р) найдено из условия невозможности столкновения с ней отражённого от подбарабан ья зерна.

Следовательно, если восходящая и нисходящая ветви будут отклонены от радиального направления на углы о и [3, то такое оформление межбичевой поверхности даст наибольший эффект как с точки зрения повреждения стеблей, так и с точки зрения оптимальности отражения зёрен и сохранения их целостности.

Компьютерная модель процесса ударной сепарации. Перемещение свободных зёрен в подбое к выходу можно представить как совокупность последовательных отражений от барабана и подбарабанья и оптимизировать параметры последних с точки зрения эффективности сепарирующего действия и минимального повреждения зерна.

С этой целью разработана математическая модель процесса ударной сепарации, в которой потери зерна за молотильным аппаратом связаны со скоростью вращения молотильного барабана, зазорами, приведённым радиусом зерна и его физико-механическими свойствами (коэффициентом восстановления, влажностью и др.), параметрами отражающих поверхностей: диаметром и числом бичей барабана, углом наклона лобовой поверхности подбичника, числом, толщиной и шагом планок, радиусом заострения кромок, смещением планок к барабану, углом отклонения планок от радиального положения.

В соответствии с моделью А. Ю. Пахомовым разработаны алгоритм и программа (на языке Turbo Pascal) расчёта отклика (потери за молотильным аппаратом), использованные при проведении имитационных экспериментов.

Проверка адекватности модели осуществлена на стенде (шириной 0,3 м), позволяющем имитировать процесс сепарации свободного зерна, включающем молотильный барабан и подба-рабанье зерноуборочного комбайна «Дон-1500» и систему лотков для подведения свободного зерна под удар бичей [8, 9]. После ударного воздействия зёрна рассеивались на решётке деки. При этом большая их часть сепарировалась, а остальные отражались к барабану под разными углами с потерей скорости, после чего процесс повторялся. Таким образом, некоторая часть зёрен достигала выхода из молотильного канала, условно составляя потери. Просеявшееся зерно распределялось в четырёх зонах.

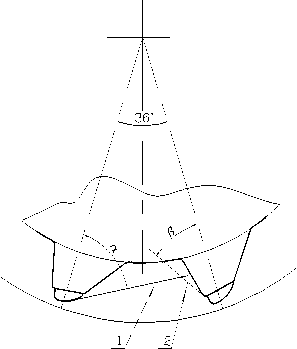

Опыты проведены для двух положений отражающих поверхностей барабана (см. рис. 3): а) с билами серийного исполнения; б) с билами, имеющими «тангенциальную» лобовую поверхность. Преимущество второго исполнения бил с точки зрения сепарации обосновано в работе [6]. Результаты опытов приведены в таблице и представлены на рисунке. В таблице данные, относящиеся к барабану закрытого исполнения, выделены курсивом. Сравнение результатов натурного и имитационного экспериментов выполнено по критерию потерь. При этом установлено, что различие в показателях составляет 15 %.

Анализ данных, относящихся к барабану открытого исполнения (рис. 3, а), показывает, что потери зависят как от частоты вращения барабана, так и от зазоров. Потери растут с увеличением зазоров, что можно объяснить сокращением числа попыток просеивания [10].

Потери увеличиваются с ростом скорости бичей, что можно объяснить увеличением вероятности просеивания с приближением лобовой поверхности била к тангенциальному положению. При этом следует отметить, что при любом режиме потери значительны и варьируют в диапазоне 3,44—5,00 %. При троекратном и более повторении опытов установлено, что различие выборочных средних существенно в большинстве случаев.

Несколько иная картина наблюдается в случае барабана закрытого исполнения (рис. 3, б), Здесь также величина потерь зависит от частоты вращения барабана и зазоров. Особенность состоит в том, что с ростом скорости бичей потери возрастают, а не убывают, как в предыдущем случае. По-видимому, это связано с возрастанием тангенциальной составляющей импульса с ростом скорости бичей.

Результаты натурного и имитационного экспериментов дают совпадение лишь на качественном уровне, что говорит о необходимости дальнейшего усовершенствования модели процесса ударной сепарации (учёт трёхмерности, вращения зёрен и т. д.). В то же время такая модель может быть использована при разработке новых конструкций рабочих органов молотильного аппарата на стадии проектирования.

Распределение зерна по зонам подбарабанья молотильного аппарата с барабаном открытого и закрытого исполнения

|

№ |

Зазоры, мм |

Частота вращения, об/мин |

Зона |

||||

|

I |

II |

III |

IV |

\ (потери) |

|||

|

400 |

56,66 % |

21,84 % |

11,02 % |

6,26 % |

4,22 % |

||

|

70,70 % |

18,38 % |

6,93 % |

2,87 % |

0,97 % |

|||

|

24x6 |

550 |

56,38 % |

21,18 % |

10,66 % |

7,61 % |

4,17 % |

|

|

68,93 % |

18,59 % |

7,48% |

3,76 % |

1,25% |

|||

|

700 |

56,65 % |

20,96 % |

11,50 % |

9,69 % |

3,44 % |

||

|

68,54 % |

18,37 % |

8,08 % |

3,82 % |

1,18 % |

|||

|

400 |

54,89 % |

21,72 % |

11,40 % |

7,33 % |

4,66 % |

||

|

68,76 % |

18,43 % |

8,12 % |

3,44 % |

1,24 % |

|||

|

28x7 |

550 |

54,08 % |

22,71 % |

11,13 % |

7,81 % |

4,27 % |

|

|

66,09 % |

20,08 % |

8,08 % |

4,28% |

1,45% |

|||

|

700 |

55,09 % |

22,09 % |

11,13 % |

7,70 % |

3,98 % |

||

|

64,76 % |

20,84 % |

8,30 % |

4,68 % |

1,42 % |

|||

|

400 |

55,31 % |

20,92 % |

11,55 % |

7,23 % |

5,00 % |

||

|

66,90 % |

19,19 % |

8,56 % |

3,95 % |

1,39% |

|||

|

550 |

55,01 % |

23,56 % |

11,16 % |

7,80 % |

4,05 % |

||

|

65,38 % |

18,99 % |

9,27 % |

4,67 % |

1,70 % |

|||

|

700 |

54,41 % |

21,88 % |

11,64% |

8,09 % |

3,98 % |

||

|

65,56 % |

19,09 % |

9,10 % |

4,70 % |

1,55% |

|||

Модель позволила в первом приближении подтвердить рациональность обоснованных ранее параметров отражающих межбичевых поверхностей.

Частота вращения барабана

Рис. 3. Изменение потерь за молотильными аппаратами с барабанами открытого (а) и закрытого (б) исполнения при зазорах: 1, 4 — 32x8 мм; 2, 5 — 28x7 мм; 3, 6 — 24x6 мм

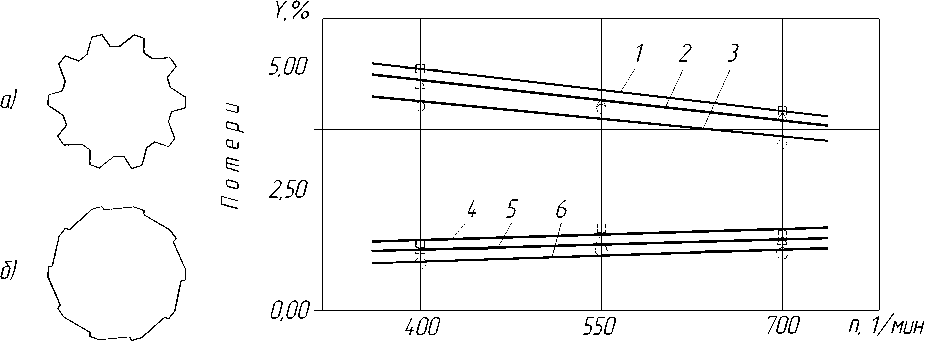

Агротехническая оценка. Работа опытного молотильного аппарата с рациональными отражающими межбичевыми поверхностями получила агротехническую оценку на стенде, воспроизводящем схему комбайна «Дон-1500» в лабораторных условиях, на полигоне ДГТУ для испытаний сельскохозяйственной техники.

На начальном этапе исследований установлено влияние скорости вращения молотильного барабана на агротехнические показатели. Опыты проведены при обмолоте пшеницы сорта «Безостая 1» с влажностью сноповой массы 12 %, при скорости вращения барабана 740 об/мин, зазорах 22/5 мм и 22/5/5 мм — у серийного и опытного агрегатов соответственно (при подаче 5 кг/(с-м2)).

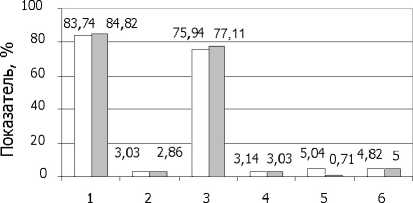

В результате опытов при рабочей скорости бичей 30 м/с (л = 740 об/мин) установлено, что все агропоказатели у молотильного аппарата интенсивного действия (МАИД) и молотильного аппарата серийного исполнения (МАСИ) в целом одинаковы, за исключением степени дробления зерна (рис. 4, а, б). Дробление у МАИД (1,24 %) почти в 3 раза меньше, чем у МАСИ (3,57 %). Это обстоятельство указывает на возможность интенсификации скоростного режима.

Результаты сравнительных испытаний МАИД с барабаном закрытого исполнения и МАСИ при повышенной до 810 об/мин (34,5 м/с) частоте вращения представлены на рис. 4, б. Полученные данные более наглядно отражают эффект снижения дробления зерна за счёт рационализации формы межбичевой отражающей поверхности. Приведённые результаты испытаний показывают, что работу молотильного аппарата интенсивного действия можно интенсифицировать путём увеличения скорости вращения молотильного барабана. При этом можно либо увеличить подачу при том же уровне дробления, либо снизить дробление при том же уровне подачи.

Показатели назначения молотильных аппаратов при п = 810 об/мин

Показатели назначения молотильных аппаратов при п = 740 об/мин

1 — сепарация, 2 — потери, 3 — чистота, 4 — недомолот, 5 — дробление, 6 — подача, кг/с

1 — сепарация, 2 — потери, 3 — чистота, 4 — недомолот, 5 — дробление, 6 — подача, кг/с

□ 1 — аппарат серийный,■ 2 — аппарат опытный

-

□ 1 — аппарат серийный, □ 2 — аппарат опытный

а) б)

Рис. 4. Эффективность молотильных аппаратов: а — при рабочей скорости вращения; б — повышенной скорости вращения барабанов

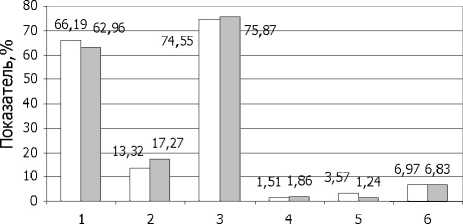

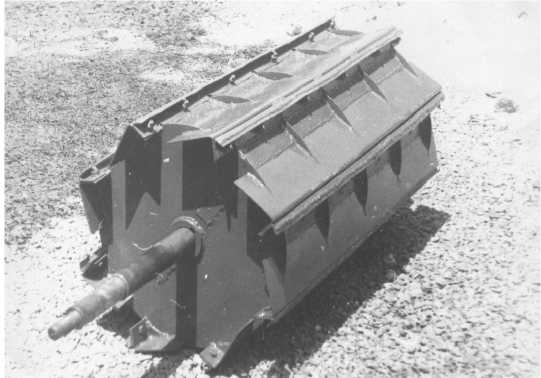

Молотильный аппарат с барабаном (рис. 5) закрытого исполнения и декой с малым сопротивлением рабочей поверхности показал свою работоспособность в течение трёхлетней эксплуатации комбайна СК-5 «Нива».

В результате выполненных исследований установлено направление дальнейшего совершенствования экспериментального молотильно-сепарирующего устройства на базе использования новых технологических принципов обмолота, альтернативных традиционному подходу.

В развитие этого направления в уборочный сезон 2011 года в хозяйстве Красный Кут Октябрьского района Ростовской области проводились испытания зерноуборочного комбайна «Дон-1500Б» с экспериментальным молотильным аппаратом, разработанным в Донском государственном техническом университете при поддержке ООО «Агротрейд» (изготовление) и ООО «Бизон» (испытания).

Молотильный аппарат включал подбарабанье с выпуклой входной рабочей прутковопланчатой поверхностью и планками _/-образного профиля без прутков, а также молотильный барабан с гладкими бичами и развитыми лобовыми поверхностями.

Испытания проводились на уборке пшеницы кондиционной влажности при прямом ком-байнировании. Средняя урожайность составила 35 ц/га. Частота вращения молотильного бараба- на — 900 об/мин (37,5 м/с). Произведённая динамическая балансировка (О. А. Полушкин, ДГТУ) обеспечила нормальный и менее шумный режим работы барабана (в отсутствие заметных вибраций на больших скоростях).

В результате предварительных испытаний установлено, что комбайн с опытным молотильным аппаратом обеспечивает качество уборки в соответствии с агротребованиями при меньших потерях. В процессе уборки забиваний не наблюдалось.

Рис. 5. Молотильный барабан закрытого исполнения

Установлено, что работа комбайна с опытным молотильным аппаратом полностью удовлетворяет потребителя. Представленный молотильный аппарат будет использован в хозяйстве на постоянной основе в следующем уборочном сезоне.

Выводы. На основании выполненных теоретических и экспериментальных исследований можно сделать следующее заключение.

Геометрические параметры межбичевого пространства обусловлены проникновением стебельной массы и могут быть изменены за счёт снижения сопротивления подбарабанья. Угол отклонения лобовой отражающей поверхности била от радиального направления может быть существенно увеличен. Это приводит к увеличению сепарации (за счёт роста вероятности выделения зерна декой) и к сокращению дробления (за счёт уменьшения нормальной составляющей ударного импульса).

Список литературы Совершенствование молотильного аппарата интенсивного действия

- Ветров, Г. Ф. По поводу статьи «Зерноуборочные комбайны: от прошлого к будущему»/Г. Ф. Ветров//Тракторы и сельскохозяйственные машины. -2002. -№ 5. -С. 45-48.

- Максимов, Л. М. Прошлое и будущее зерноуборочных комбайнов/Л. М. Максимов//Тракторы и сельскохозяйственные машины. -2008. -№ 6. -С. 4-5.

- Клёнин, Н. И. Исследование вымолота и сепарации зерна: дис. … д-ра техн. наук. -Москва, 1977. -424 с.

- Антипин, В. Г. О перемещении обмолачиваемой культуры по подбарабанью/В. Г. Антипин, В. М. Коробицын//Механизация и электрификация социалистического сельского хозяйства. -1979. -№ 8. -С. 7-9.

- Ширин, В. Ф. Исследование параметров подбарабанья при обмолоте зерновых бильным барабаном: дис. … канд. техн. наук. -Ростов-на-Дону, 1972. -200 с.

- Обрезанов, В. Д. Исследование параметров входа и межбичевого пространства бильного молотильного аппарата: дис. … канд. техн. наук. -Ростов-на-Дону, 1974. -202 с.

- Бородин, Д. Н. Основы теории взаимодействия ударной поверхности с зерном сельскохозяйственных культур/Д. Н. Бородин, О. П. Чередниченко//Тракторы и сельскохозяйственные машины и орудия. -2004. -№ 2. -С. 44-131.

- Муратов, М. А. К визуализации процесса ударной сепарации при обмолоте/М. А. Муратов//Совершенствование рабочих органов машин, технологии и организации производства работ в АПК: мат-лы межвуз. науч.-практ. семинара. -Новочеркасск: НГМА, 2005.

- Кузин, Г. А. Сепарация свободного зерна из молотильного пространства/Г. А. Кузин, А. Ю. Пахомов, М. А. Муратов//Совершенствование рабочих органов машин, технологии и организации производства работ в АПК: мат-лы межвуз. науч.-практ. семинара. -Новочеркасск: НГМА, 2005.

- К построению модели процесса ударной сепарации при обмолоте/Г. А. Кузин [и др.]//Состояние и перспективы развития сельскохозяйственного машиностроения: мат-лы междунар. науч.-практ. конф. -Ростов-на-Дону, 2009. -С. 59-62.